Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Возможные заменители нефтяных топлив на автомобильном транспорте.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Наиболее полноценными заменителями нефтяных топлив могут быть бензин и дизельное топливо, получаемые из каменного угля или горючих сланцев. Применение их не требует никаких изменений в конструкции существующих автомобильных двигателей. В этом главное их преимущество. Но технология получения таких топлив достаточно сложна, требует больших, энергозатрат, в связи с чем массового промышленного их производства пока нет. Топлива из каменного угля и сланцев, несомненно, перспективны, но появление их в ощутимых масштабах можно ожидать в достаточно отдаленном будущем. Одним из современных заменителей нефтяных автомобильных топлив являются углеводородные газы, точнее, два их вида. Первый вид — это сжижаемые газы, т. е. такие, которые при обычных температурах и небольшом давлении (выше 0,75 МПа) могут находиться в жидком состоянии. Второй вид — несжимаемые в обычных условиях. Из газов первого вида интерес представляет пропан в смеси с бутаном, а второго — природные газы, метан, этан и др. Сжижаемые газы получили небольшое применение. Промышленностью выпускаются газобаллонные автомобили на сжиженных газах: ЗИЛ-138, ГАЗ-53-07. Но ресурсы пропана ограничены и поставка его для транспорта не будет значительной. Применение газов второго вида начиналось в Москве в 1938 г. Но в послевоенные годы не возобновлялось вследствие чрезмерно большой массы баллонов высокого давления (20,0МПа). Однако этот недостаток может быть частично устранен использованием облегченных высокопрочных баллонов из легированной стали, а также применением газа в охлажденном виде в изотермических баллонах. Автомобили с двигателями, работающими на природном газе, требуют создания сети соответствующих газонаполнительных станций с компрессорами и ресиверами высокого давления (до 35,0 МПа), тем не менее расширение их использования является вполне перспективным, учитывая практически неограниченные запасы таких газов. Возможными заменителями нефтяных топлив на автомобилях могут также стать: метанол (метиловый спирт), этанол (этиловый спирт), аммиак, водород и др. Все они обладают физико-химическими свойствами, существенно отличными от бензина и дизельного топлива. Спирты имеют значительно более низкую теплоту сгорания, гигроскопичны и применение их требует специальных мер по облегчению пуска двигателя; водород труднотранспортабелен на автомобиле; стоимость заменителей относительно высока. Тем не менее в зарубежных странах ведутся исследования возможностей применения для автомобилей заменителей всех видов как в чистом виде, так и в виде добавок к нефтяным топливам. Имеются сведения об уже практическом применении этилового спирта в качестве добавки к бензину в Бразилии, США, Канаде, Австралии и других странах. Метиловый спирт получил применение в ФРГ в качествё добавки к бензину в количестве до 15 %. Особого внимания заслуживает проблема применения водорода. Его запасы в природе практически неограниченны. Он имеет наиболее высокую теплоту сгорания, хорошо воспламеняется, быстро и полностью сгорает, а продукты горения даже при использовании в качестве окислителя атмосферного воздуха, содержащего азот, могут быть практически безвредными в экологическом отношении. Водород может использоваться в качестве топлива в поршневых двигателях при сравнительно небольшом конструктивном их изменении, а также путем прямого преобразования его энергии в электрическую в электрохимическом топливном элементе. Для развития практического применения энергии водорода на транспорте требуется решение ряда проблем и проведение большого объема исследований. Одной из этих проблем является хранение водорода на автомобиле. В газообразном сжатом состоянии требуется чрезмерно большая масса баллонов высокого давления, около 116 кг на 1 кг водорода. В жидком состоянии при температуре —253ºС масса криогенного топливного бака, хотя и будет вполне приемлемой (7—12 кг на 1 кг водорода), но стоимость сжиженного водорода и всей системы питания двигателя существенно возрастет (в 5—7 раз), заправка водородом и эксплуатация усложнятся. Наиболее перспективной формой хранения водорода на транспортных средствах может быть использование металлогидридов. Стоит проблема изыскания такого широкодоступного металлогидрида, в котором содержание водорода по массе было бы как можно большим. Пока что наиболее доступным является железо-титановый металлогидрид, но содержание водорода в нем меньше -2%. Существующие металлогидриды с высоким содержанием водорода лантановый (до 12 %) и магниевый (7,7%) —для широкого использования недоступны.

1. ЭФФЕКТИВНОСТЬ МЕРОПРИЯТИЙ ПО ПЕРЕВОДУ ДВС НА ГАЗОВОЕ ТОПЛИВО. В настоящее время эксплуатируются автомобили ЗИЛ-138, ГАЗ-53-07, I 2-0?- и ГАЗ-24-07, использующие в качестве топлива сжиженную пропанобутановую смесь, основными источниками получения которой являются переработка попутного нефтяного газа юбочные продукты процессов переработки нефти. Этот вид газообразного топлива представляется наиболее удобным заменителем жидких нефтяных видов топлива, поскольку его физико-хические и другие свойства близки к свойствам автомобильных бензинов, а перевод автомобилей на питание таким газом несложен. Важнейшие свойства и состав природных газов основные месторождений России приведены в табл. 2.6. Как видно из таблицы, основным компонентом природного газа является метан,, свойства которого в основном и определяют особенности работы автомобилей на этом топливе. Таблица 3.

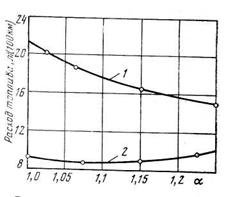

Особенности работы автомобильных двигателей внутреннего сгорания на природном газе исследованы достаточно всесторонне. При переводе бензинового двигателя на питание природным газом без изменения его конструкции (универсальный двигатель) происходит снижение мощности на 15—20% и ухудшение топливной экономичности на 10—15 % При установке таких двигателей на автомобили происходит снижение тягово-динамических качеств, недопустимое для автопоездов. Это видно на рис.58 где показан мощности баланс для автопоезда в составе тягача ЗИЛ-130-80 и прицепа. ГКБ-817 с полной массой 18,6 т на дорожных подъемах, характерных для автомобильных дорог III категории, при бензиновом двигателе и том же двигателе, но питаемом газовоздушной смесью, когда его удельная мощность составляет около 4,4 кВт/т.

Газовая модификация двигателя должна быть со степенью сжатия, повышенной до 9—12, увеличенными проходными сечениями впускной трубы и выпускного коллектора, оптимальными характеристиками регулирования состава рабочей смеси. Автомобиль с таким двигателем будет иметь динамические характеристики такие же, как у базового автомобиля с бензиновым двигателем, а топливная экономичность его будет повыше-5—20 % (по сравнению с базовым бензиновым двигателем). Однако специальная газовая модификация двигателя теряет возможность полноценной работы на бензине. Существенное влияние на эффективность и другие показатели работы газобаллонных автомобилей оказывают способы хранения и транспортировки запаса газа на автомобиле (табл. 4). Предполагается использовать автомобили, на которых запас природного газа будет храниться при 20МПа в стандартных баллонах из легированной или углеродистой стали, параметры которых приведены в табл. 5. Наружный диаметр баллонов обоих видов — 219 мм, толщина стенки для первых — не мене 6 мм, а для вторых — не менее 8,9 мм. При 17°С и давлении 20,0 МПа в баллоне емкостью 50 содержится 12,36 м3 газа, приведенного к атмосферным условиям, что эквивалентно по теплоте сгорания 12,85 л бензина. Таким образом для обеспечения двигателя запасом газа, эквивалентным по энергии хотя бы 70—100 л бензина, требуется установить на автомобиль батарею из 5—8 баллонов. Масса такой батареи в несколько раз (до 10) превышает массу бака с бензином, что вызывает необходимость снижения грузоподъемности и, следовательно, производительности автомобиля

Таблица 4.

Таблица 5.

Следует также учитывать значительный объем баллонов, что вызывает особые затруднения при переводе на газ седельных тягачей и самосвалов. Несмотря на имеющиеся проблемы, уже сейчас при использовании обычных баллонов из углеродистой стали и двигателей, лишь частично приспособленных к работе на газе (с учетом сохранения возможности работы на бензине), применение таких газобаллонных автомобилей во многих случаях является эффективным

2. ПРИМЕНЕНИЕ ГЕНЕРАТОРОВ КОНВЕРСИИ. Конверсия моторного топлива заключается в изменении его химического состава с целью улучшения кинетических характеристик топливной смеси. При полной конверсии топлива образуется синтез-газ, содержащий значительное количество водорода. В-отличие от этого, продукты частичной конверсии- представляют собой многокомпонентную двухфазную смесь, включающую водородсодержащий синтез-газ и жидкое топливо. Практический интерес представляет частичная конверсия, превосходящая полную по энергетическим и технико-экономическим показателям. Конверсия жидкого углеводородного сырья представляет собой сложный физико-химический процесс, отличающийся гетерогенностью и многостадийностью. Конечная эффективность конверсии определится энергозатратами и степенью выхода водорода. Многочисленные процессы конверсии углеводородов, известные в настоящее время, сводятся к двум основным типам: термической или кислородной конверсии и конверсии с водяным паром (паровой). Термокаталитическая кон версия может быть использована для улучшения антидетонационных качеств топлива. В этом случае в процессе избирательной конверсии некоторые фракции топлива конвертируются в легкие углеводородные газы. Наряду с бензинами конверсии могут подвергаться керосины, дизтопливаи др., что позволяет придать \ двигателю свойства многотопливности. В подобном двига-

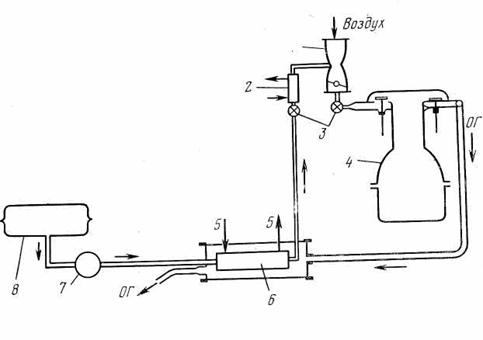

Рис. 60. Автомобильный генератор паро-воздушной конверсии

теле (рис.59. ) низкооктановое топливо из бака насосом подается в реактор, заполненный катализатором селективной- конверсии, выполненным в виде гранул или пористого блока. Для нормальной работы катализатора необходим его подогрев, что осуществляется с помощью ОГ. После реакций на катализаторе топливо охлаждается в водяном холодильнике, откуда поступает в смеситель и далее в составе топливовоздушной смеси подается через впускной патрубок в двигатель. С течением времени активность катализатора падает, в связи с чем для ее восстановления применяется периодическая воздушная; продувка реактора. Применение описанного генератора с катализатором на основе цеолита при температурах процесса конверсии 482—510°С позволяет повысить октановое число исходного топлива от 77 до 92, т. е. на 15 единиц. Для запуска генератора могут быть использованы ОГ, обеспечиваемые пусковой дозой топлива, либо, что более целесообразно, электроподогрев катализатора.

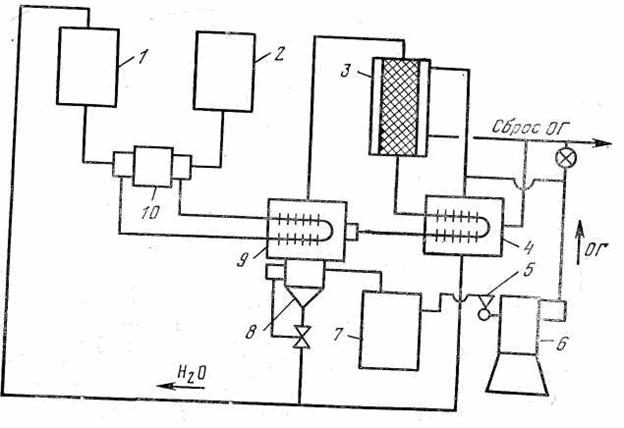

Рис. 61. Схема метанатора

Метнаторы. Газогенераторы данного типа преобразуют жидкое углеводородное топливо в синтез-газ, содержащий значительное количество метана. Метанизация топлива позволяет повысить его ОЧ и одновременно улучшить состав ОГ. Схема двигательной установки с метанатором показана на рис.61. Вода и топливо из баков 1 и 2 насосом 10 подаются. в первичный теплообменник 9, откуда после предварительного подогрева поступают в основной теплообменник 4, где жидкий компонент полностью газифицируется. Образовавшаяся парогазовая смесь попадает в камеру каталитического реактора 3, где конвертируется в метансодержащий синтез-газ. Продукты конверсии поступают в первичный теплообменник для подогрева свежей смеси, после чего разделяются в сепараторе 8. Присутствующая вода конденсируется, отделяется и направляется в бак 1, а остальная часть газа, включая метан, поступает в ресивер 7, откуда посредством редуктора 5 подается в двигатель 6. Конечная газификация рабочей смеси и подогрев катализатора осущёствляются ОГ двигателя, которые подаются во вторичный теплообменник и рубашку реактора. Поэтому пуск холодного двигав теля происходит на неконвертированном топливе, что является определенным недостатком схемы. Рабочий процесс метанатора осуществляется при температурах 280—500° С и давлениях 0,1—0,4 МПа. Состав синтез-газа зависит от температуры, давления, времени реакции, соотношения компонентов в ее зоне и наряду с СН4 может включать СО, СО2, а также незначительное количество Н2. Использование гранулированного никелевого катализатора, пропитанного бикарбо- \ Рис. 62. Принципиальная схема рециркуляционного метанатора

натом натрия, обеспечивает непрерывную работу метанатора на бензине в течение примерно 200 ч. В рециркуляционном метанаторе (рис. 62) вместо воды используются О Г двигателя, что позволяет упростить схему. Жидкое топливо посредством насоса 9 подается в испаритель 8, после чего перемешивается в смесителе 7 с небольшим количеством воздуха и ОГ двигателя. Далее рабочая смесь проходит в каталитические блоки 3 реактора /, где протекает процесс конверсии до метана. Для улучшения распределения смеси по сечению реактора на его входе установлена турбулизирующая решетка 6. Образующееся газообразное топливо, обогащенное метаном, совместно с воздухом, подаваемым во вторичный смеситель 5, поступает в двигатель 4. Выхлопные газы двигателя направляются в рубашку реактора 2 для подогрева катализатора, после: чего их большая часть используется в испарителе 7 для газификации топлива и затем выбрасывается в атмосферу. Остальная часть ОГ поступает в смесительную камеру и далее в реактор в качестве активного компонента рабочей смеси. В экспериментальном метанаторе данного типа с камерой реактора 80*80 *250 мм из простого прямогонного бензина с октановым числом 40 получено газообразное топливо с Эффективность применения конверсионных генераторов определяется типом процесса, степенью конверсии топлива и схемой ее организации. Общие преимущества всех вариантов конверсии автомобильного топлива те же, что и в случае применения горючих газов, т. е. улучшение качества смесеобразования, уменьшение количества вредных веществ в ОГ на всех режимах работы двигателя и др. Наряду с этим конверсия топлива в водородосодержащий газ позволяет осуществить работу ДВС на переобеднеиных топливных смесях вплоть до В типовом варианте конструктивного совмещения термокаталитического генератора с двигателем карбюратор двигателя включает две камеры, одна из которых обеспечивает дозирование основной топливовоздушной смеси для ДВС, а вторая подает переобогащенную смесь в генератор. Подача смеси через обе камеры регулируется дроссельными заслонками из кабины автомобиля. Продукты конверсии поступают из генератора непосредственно на. впускной клапан двигателя.

Рис. 63. Структурная схема питания ДВС продуктами частичной конверсии топлива

3. ИСПОЛЬЗОВАНИЕ СИНТЕТИЧЕСКИХ ТОПЛИВ В ДВС.

Основной концепцией долгосрочного энергообеспечения авто транспорта является переход на синтетические энергоносители, производимые на базе НЭР и продуктов с достаточными ресурсами. Среди множества синтезированных веществ только некоторые спирты, водород и аммиак удовлетворяют этим требованиям' и одновременно характеризуются достаточной термодинамической и эксплуатационной совместимостью с автомобильными двигателями. Возможность использования этих продуктов в ДВС исследовалась еще в начале нашего века, однако лишь современный технологический уровень создал реальные предпосылки для их массового применения в качестве синтетического топлива для автомобиля. Среди многочисленных спиртов наибольший интерес в качестве топлива для ДВС представляют метиловый и этиловый спирты. Эти продукты могут использоваться как в чистом виде, так и в составе многокомпонентных смесей с бензинами и водой. /Рассматриваемые спирты, имеют среднюю плотность и низкую вязкость, они отличаются хорошими низкотемпературными свойствами. Низкая температура кипения спиртов обусловливает их высокую испаряемостью: скорость испарения метанола и этанола по отношению к бензинам выше соответственно в 1,8 и 2,4 раза. На свойства спиртов оказывает большое влияние вода. Помимо специальных добавок, присутствие воды обусловливается гроскопичностью спиртов. В последнем случае концентрация воды повышается с увеличением температуры и относительной и повышения влажности воздуха. Разбавление спиртовых топлив водой ведет к повышению плотности, температуры кипения, теплоемкости и теплопроводности. Вода способствует также значительному повышению температур температуры кристаллизации спиртов. Коррозионная активность рассматриваемых спиртов довольно высока и усиливается их гигроскопичностью. Метанол активно реагирует со свинцом, что может привести к разрушению слоя свинцово-оловянной полуды в бензобаке и забиванию фильтров и жиклеров топливной системы образующимися соединениями. Под действием метанола быстро коррозируют такие конструкционные материалы, как сталь, алюминий, магний и сплавы на их основе. Длительный контакт с метанолом вызывает набухание и разрушение ряда эластомеров, применяемых в качестве прокладочных материалов. Этиловый спирт также реагирует со свинцом и магнием, однако алюминий под его действием коррозирует медленно. Токсикологические свойства спиртов хорошо известны. В то время как токсичность этанола низка, метанол является нервнососудистым ядом, обладающим способностью накапливаться в организме. Поэтому при работе с метанолом необходимо строгое соблюдение правил и инструкций техники безопасности. Предельно допустимые концентрации алифатических спиртов в воздухе рабочей зоны (ПДКр.з), максимальная разовая (ПДКм.р) и среднесуточная (ПДКс.с):

ПДК ПДКр.з ПДКм.р ПДКс.с Этанол, мг/м3 1000 5 5 Метанол, мг/л3 5 1 0,5

Важной особенностью спиртовых топлив является высокая антидетонационная стойкость. По данным различных авторов ОЧ метанола по исследовательскому методу оценивается в 104- 115 ед., по моторному — от 87,0 до 94,6 ед.. Для этанола ОЧИ составляет около 106 ед. Добавка воды ведет к возрастанию ОЧ спиртов, которое для метанола изменяется следующим образом:

Топливо....... СН3ОН СН3ОН+5%Н2О СН3ОН + 10%Н2О ОЧИ......... 109,6 110 114 ОЧМ......... 87,4 89,5 92,8 Высокое значение теплоты испарения метанола способствует улучшению наполнения двигателя. Кромё того, при работе на метаноле выше эффективный КПД благодаря меньшему теплоотводу в цилиндрах, более низкой температуре ОГ большей полноте сгорания топливной смеси. Эти факторы в совокупности позволяют не только компенсировать несколько пониженную теплопроизводительность метаноло-воздушных смесей, но и дополнительно увеличить мощность метанольного двигателя на 10— 15% по сравнению с бензиновым. Дальнейшее повышение мощности может быть получено увеличением степени сжатия до 12—14, что возможно благодаря высоким антидетационным качествам метанола. Низкая упругость паров и высокая теплота испарения метанола обуславливает трудность пуска двигателя даже при повышенных температурах окружающей среды. Для решения этой серьезной проблемы используются такие мероприятия, как добавка к метанолу 5—10% растворимых в нем низкокипящих углеводородных фракций, применение дополнительной системой с пусковым топливом, подогрев впускного коллектора или непосредственно топливной смеси, установка карбюраторов с электроподогревом, частичная рециркуляция горячих ОГ и др. В качестве пусковых добавок находят применение сжиженные газы бутана, изопентан и диметиловый эфир в количестве от 5 до 20%автомобилях с электронной системой впрыска топлива для запуска двигателя применяется небольшой бензобак, соединенный с элсктроклапаном «холодного пуска». Положительный эффект дает организация интенсивной турбулизации топливной смеси. Спирты характеризуются более высокой активностью при горении сравнению с углеводородами. Благодаря этому горение в двигателе протекает устойчивее, а предел воспламенения смещен в более бедную область. Например, при использовании метанола пропуски зажигания отмечаются при Расширение диапазона устойчивого сгорания метанола области бедных смесей, в большинстве случаев соответствующей а =1,44-1,45, дает дополнительный выигрыш в улучшении топливной экономичности и снижении токсичности ОГ. Спиртовые топлива целесообразно использовать главным образом в двигателях с принудительным воспламенением, так какч, организовать работу дизеля в этом случае затруднительно из-за низких значений цетановых чисел спиртов. Применение спиртов как основного топлива взамен бензинов возможно в следующих основных вариантах: в чистом виде; в виде водно-спиртовых смесей; с конверсией в газообразное топливо. Чистые спирты. С точки зрения сырьевой базы, получения и стоимости наиболее приемлемым моторным топливом среди спиртов служит метанол. Кроме того, в отдельных случаях целесообразно также применение этанола. Теплота сгорания данных

Рис. 64,. Изменение эффективного КПД двигателя «Фольксваген-1600»: 1 — при работе на метаноле, 8=14; 2 — то же, 8 = 9,7; Я — при работе на бензине, 8 = 9,7; А — граница устойчивой' работы

спиртов по массе и объему примерно наполовину ниже, чем бензинов. Поэтому для сохранения энерговооруженности автомобиле требуется увеличение объема бака и расхода топлива в ере' нем вдвое, что и является основным недостатком синтетически спиртов как автомобильного топлива. С энергетической точки зрения преимущества спиртов заключаются главным образом в высоком КПД рабочего процесса высокой антидетонационной стойкости. Величина КПД спиртового двигателя выше бензинового во всем диапазоне рабочей смесей (рис. 64), благодаря чему удельный расход энергии на единицу мощности (рис. 65) снижается. Использование метанола в четырехцилиндровом двигателе «Фольксваген-1600: совместно с повышением степени сжатия до 14,0 позволила увеличить максимальное значение эффективного КПД от 31 до37%. Эти факторы, а также высокий коэффициент наполнения позволяют существенно увеличить мощность спиртового двигателя. Например, при работе на метаноле повышение степени сжатия полноразмерного восьмицилиндрового двигателе Мерседес-Бенц (Mercedes-Benz) с 8,9 до 11 приводит к увеличению максимальной мощности на15%. Одновременно несколько возрастает среднеэффективное давление пропорциональное крутящиму моменту Ре, что является существенным преимуществом автомобильного двигателя Таким образом, метанол служит хорошим топливом для двигателей с принудительным вменением, где может использоваться при высоких степень сжатия, благодаря чему обеспечиваются значения КПД двигателя, близкие к величине КПД дизеля.

Рис: 65. Изменение топливной экономичности автомобиля при работе: / — на метаноле; 2 — на бензине

Низкая энергоемкость спиртов ведет к увеличению удельного расхода топлива, в частности для метанола примерно вдвое (рис. 65). Например, при дорожных испытаниях легкового автомобиля «Шевроле» выпуска 1972 г. с двигателем рабочим объемом 5,7 л и

Топливо.......... бензин метанол Экономичность, л/100 км 13,66 26,74 МДж/км 3,61 3,45

В отличие от таких синтетических топлив, как водород и аммиак, использование спиртов требует сравнительно небольшой модификации автомобиля. Основные мероприятия сводятся к увеличению объема топливных баков (в случае необходимости; сохранения беззаправочного пробега), увеличению проходных; усечений жиклеров карбюратора и установке устройства, обеспечивающего стабильный запуск двигателя в диапазоне температур, достаточном для эксплуатации автомобиля в любое время года. Кроме того, потребуется замена некоторых цветных сплавов и прокладочных материалов, в частности, облицовка пластмассой метанольного бака, Технико-экономические показатели метанольного топлива с учетом затрат на доработку автомобиля приведены в табл. 6. Основной проблемой эксплуатации метанольного топлива является его ядовитость, однако роль этого фактора пока еще изучена слабо. По-видимому, из-за высокой летучести метанола потребуется более тщательная герметизация топливоподающей: системы автомобиля и соблюдения соответствующих мероприятий техники безопасности

Таблица 6. Технико-экономические показатели топлив (применительно к автомобилю «Фольксваген»)

В то же время предельно допустимая концентрация паров метанола в воздухе рабочей зоны составляемая 5 мг/м3, что значительно выше по сравнению с такими известным антидетонаторами, как ТЭС (0,005), ТМС (0,075), ЦТМ (0,1). Аммиак

Перспективность аммиака как автомобильного топлива обусловливается его доступностью, относительно низкой стоимостью И практически неограниченной сырьевой базой. При полном сгорании аммиака образуется только один вредный компонент NOх, причем и его содержание незначительно вследствие низкой температуры горения аммиачно-воздушных смесей. Уже сейчас аммиак производится в широких масштабах химической промышленностью из водорода и азота воздуха. В будущем аммиак может использоваться в качестве вторичного энергоносителя, позволяющего осуществить конвертаци водорода в некриогенную и более безопасную форму. Аммиак обладает щелочными свойствами, вследствие чего большинство цветных металлов (медь, бронза, латунь и другие сплавы) подвергаются значительной коррозии при его действии. Относительно стойки сталь, чугун, алюминий, монель-металл, никель, титан. Углеродистая сталь практически не корродирует при контакте со сжиженным аммиаком, поэтому из нее изготавливают трубопроводы и резервуары для перекачивания и хранения аммиака. Длительные испытания на двигателе- GFR показали, что при работе на аммиаке повышенный износ наблюдается только у деталей, изготовленных из цветных металлов, в особенности меди и ее сплавов. Из прокладочных материалов стойкими к аммиаку являются фторопласты и некоторые сорта резины. Большинство нефтяных и синтетических масел почти не изменяют свои свойства при контакте с аммиаком. При этом отмечаются лишь незначительные колебания вязкости и некоторое снижение эффёктивности антиокислительных присадок,. Сжиженный аммиак характеризуется умеренными энергетическими показателями: его теплота сгорания с учетом диссоциации ( Содержание аммиака в воздухе рабочих помещений и насе-i ленных мест ограничивается следующими концентрациями: ПДКР.з = 20; ПДКм.Р = 0,2; ПДКс.с = 0,2 мг/м3.Таким образом предельно допустимые концентрации паров аммиака в воздухе рабочей зоны в 4 раза выше по сравнению с метанолом. Действие аммиака прежде всего сказывается па слизистых оболочках рта, носа, дыхательных путей, вызывая их раздражение и кашель. Однако опасность аммиака в значительной степени снижается его резким специфическим запахом, благодаря которому аммиак обнаруживается уже при концентрациях паров 5*10'2 мг/м3. Транспортирование и хранение аммиака осуществляется в стальных баллонах под давлением до 0,6 МПа. В некоторых случаях жидкий аммиак транспортируют и хранят в танках с,теплоизоляцией, используя для этого сухой лед или переохлаждение массы..

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 576; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.195.30 (0.017 с.) |

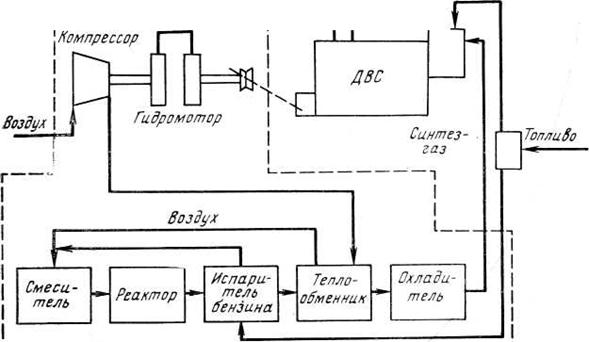

, что дает возможность значительно улучшить экономические и токсические показатели автомобилей, особенно при работе в городских условиях. В случае конверсии до метана улучшаются антидетонационные качества исходного топлива, что позволяет придать двигателю свойство многотопливности или улучшить его экономические показатели путем повышения степени сжатия. В зависимости от степени конверсии возможно два основных варианта организации рабочего процесса ДВС: на продуктах полной конверсии топлива; па исходном топливе с добавкой синтез-газа, являющегося продуктом частичной конверсии. Первый вариант находит применение в случае метанирования топлива, второй — при его конверсии до водородосодержащего газа. Наибольший практический интерес представляет вариант питания ДВС продуктами частичной конверсии топлива, характеризующийся высокими технико-экономическими показателями. В этом случае в газогенераторе конвертируется от 5 до 20% исходного топлива. Структурная схема смешанного газожидкостного питания автомобильного двигателя продуктами частичной конверсии приведена на рис. 31. Подача компонентов топлива в камеру сгорания осуществляется совместно с воздухом через впускной патрубок. Воздух и топливо поступают в подсистему генератора под некоторым избыточным давлением с целью обеспечения устойчивости процесса конверсии. Для улучшения теплоиспользования в генераторе предусмотрен теплообмен продуктов газификации с поступающими в реактор свежими компонентами. Для обеспечения удовлетворительного наполнения двигателя имеется блок охлаждения синтез-газа.

, что дает возможность значительно улучшить экономические и токсические показатели автомобилей, особенно при работе в городских условиях. В случае конверсии до метана улучшаются антидетонационные качества исходного топлива, что позволяет придать двигателю свойство многотопливности или улучшить его экономические показатели путем повышения степени сжатия. В зависимости от степени конверсии возможно два основных варианта организации рабочего процесса ДВС: на продуктах полной конверсии топлива; па исходном топливе с добавкой синтез-газа, являющегося продуктом частичной конверсии. Первый вариант находит применение в случае метанирования топлива, второй — при его конверсии до водородосодержащего газа. Наибольший практический интерес представляет вариант питания ДВС продуктами частичной конверсии топлива, характеризующийся высокими технико-экономическими показателями. В этом случае в газогенераторе конвертируется от 5 до 20% исходного топлива. Структурная схема смешанного газожидкостного питания автомобильного двигателя продуктами частичной конверсии приведена на рис. 31. Подача компонентов топлива в камеру сгорания осуществляется совместно с воздухом через впускной патрубок. Воздух и топливо поступают в подсистему генератора под некоторым избыточным давлением с целью обеспечения устойчивости процесса конверсии. Для улучшения теплоиспользования в генераторе предусмотрен теплообмен продуктов газификации с поступающими в реактор свежими компонентами. Для обеспечения удовлетворительного наполнения двигателя имеется блок охлаждения синтез-газа.

время как при работе на бензине они соответствуют

время как при работе на бензине они соответствуют

расход метанола в режиме а = 1,2 изменялся от 21,8 л при скорости 48 км/ч до 31,4 л при 112 км/ч. Данные по энергетической и топливной экономичности этого при скорости движения 80 км/ч и а = 0,99:

расход метанола в режиме а = 1,2 изменялся от 21,8 л при скорости 48 км/ч до 31,4 л при 112 км/ч. Данные по энергетической и топливной экономичности этого при скорости движения 80 км/ч и а = 0,99: Ри = 7,84 МПа) составляет 17,13 МДж/кг или 11.64*103МДж/м3. Таким образом, массовая энергоемкость аммиака по отношению к бензину, метанолу и водороду ниже соответственно примерно в 2,5, 1,1 и 7 раз. Однако если по энергоплотности он уступает бензину и метанолу (примерно в 3 и 1,3 раза), то благодаря относительно высокой плотности превосходит по этому показателю жидкий водород. Аммиак характеризуется экстремальной антидетонационной стойкостью: его октановое число по моторному методу составляет примерно 111 ед., по исследовательскому — около 130 ед.. \

Ри = 7,84 МПа) составляет 17,13 МДж/кг или 11.64*103МДж/м3. Таким образом, массовая энергоемкость аммиака по отношению к бензину, метанолу и водороду ниже соответственно примерно в 2,5, 1,1 и 7 раз. Однако если по энергоплотности он уступает бензину и метанолу (примерно в 3 и 1,3 раза), то благодаря относительно высокой плотности превосходит по этому показателю жидкий водород. Аммиак характеризуется экстремальной антидетонационной стойкостью: его октановое число по моторному методу составляет примерно 111 ед., по исследовательскому — около 130 ед.. \