Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Введение к электронному курсу.Содержание книги

Поиск на нашем сайте

Введение к электронному курсу. Своевременность доставки грузов и пассажиров, безопасность движения, экономические показатели использования транспорта определяются многими факторами, в т.ч. организационно-управленческими, технологическими, техническими. Среди последних важное значение имеют различные аспекты получения, преобразования, использования энергии объектами транспорта. Организация и управление производственно-техническими процессами, обеспечивающими безопасность, своевременность, экономичность доставки грузов и пассажиров на практике осуществляется инженерно-техническими работниками, в том числе инженерами, обеспечивающими эффективную техническую эксплуатацию подвижного состава. Этим обусловлено включение в учебные планы специальности дисциплины «Автомобильные двигатели». Знания полученные при ее изучении обеспечивают возможность успешного освоения специальных дисциплин непосредственно связанных с технической эксплуатацией в более явной форме определяющих квалификацию инженеров специальности 190601. Цель – обеспечить возможность формирования у студентов восприятия дисциплины «Автомобильные двигатели», как комплекса знаний, степень усвоения и грамотность использования которых определяет эффективность, безопасность, экологичность процессов производства транспортной продукции. Задачи: - изучить термодинамические и действительные циклы, как основу, обеспечивающую понимание теории рабочих процессов транспортных силовых установок; - изучить режимы и характеристики, мощностные, экономические и экологические показатели, требования к двигателям и их системам с учетом условий эксплуатации, как основу, обеспечивающую понимание современного состояния и направление развития транспортных энергетических установок; Для понимания, усвоения и приобретения навыков использования материалов содержащихся в теоретическом курсе студенту предлагается следовать следующим рекомендациям: 1. Обязательное составление конспекта лекций. 2. Систематическая работа с теоретическим материалом в рамках времени, отводимого на самостоятельную работу (подготовка к лекциям). 3. Конспектирование материала содержащегося в рабочей программе, но не рассмотренного на лекциях и выносимого на самостоятельное изучение в рамках самостоятельной работы студента. 4. Активное участие в обсуждении ответов на контрольные вопросы по материалу предыдущей лекции (в рамках пяти-семи минутного экспресс опроса проводимого перед началом каждой лекции). 5. Обязательная работа с литературой при подготовке ответов на контрольные вопросы по теоретическому материалу предыдущей лекции. Лекция 1.

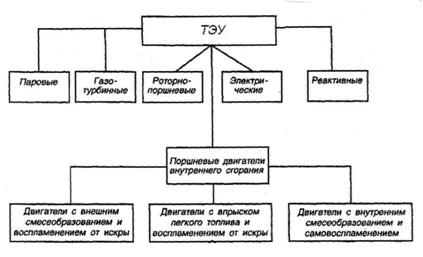

Двигатели внутреннего сгорания: основные понятия и определения; Классификация Введение Двигатели внутреннего сгорания получили широкое распространение в самых разнообразных отраслях народного хозяйства. Вырабатываемая ими энергия составляет более 80% энергии, вырабатываемой всеми тепловыми двигателями в мире. Разнообразие областей применения двигателей внутреннего сгорания и соответственно требований, предъявляемых к их конструктивному выполнению, обусловливает серьезные трудности построения классификационной схемы двигателей по конструктивным признакам. Для осуществлений рабочего цикла двигателя внутреннего сгорания нужна горючая смесь — смесь топлива с окислителем. В результате сгорания горючей смеси скрытая химическая энергия топлива переходит в тепловую, а затем в механическую, которая и приводит в движение автомобиль. В качестве двигателей внутреннего сгорания для автомобилей в настоящее время используют. Двигатели с внешним смесеобразованием и воспламенением смеси от постороннего источника. В этих двигателях используют легко испаряемое топливо (жидкое или газообразное), а горючую смесь, как правило, приготовляют за пределами основного рабочего объема (цилиндра и камеры сгорания) двигателя в специальном приборе — карбюраторе. К этому же типу относятся двигатели; с так называемой системой непосредственного впрыска легкого топлива во впускной трубопровод. Двигатели с внутренним смесеобразованием и самовоспламенением топлива. В этих двигателях используется трудноиспаряемое топливо (дизельное топливо, соляровые масла и их смеси) и горючая смесь образуется в камерах сгорания двигателей. Поэтому конструкция камер сгорания дизелей оказывает непосредственное влияние на способ смесеобразования и воспламенения горючей смеси. В современных дизелях в зависимости от конструкции камер сгорания и способа подачи топлива используют неразделенные камеры с объемным или пленочным смесеобразованием и разделенные камеры сгорания — предкамерные и вихревые. Выполнение требований в системах питания автомобильных и тракторных двигателей, обеспечивается: - для двигателей с внешним смесеобразованием карбюратором в карбюраторных двигателях, карбюратором-смесителем в газовых двигателях, электромагнитными форсунками и блоком управления в двигателях с впрыском легкого топлива во впускной коллектор; - для двигателей с внутренним смесеобразованием насосом высокого давления и форсункой, а для двигателей с впрыском легкого топлива непосредственно в полость цилиндра электромагнитными форсунками и электронным блоком управления — микропроцессором. 1. Определение и краткая характеристика основных механизмов и систем s / ДВС (КШМ, ГРМ, системы топлива подачи, смазки, охлаждения). 2. Основные термины: диаметр цилиндра; ход поршня; радиус кривошипа; у объем камеры сгорания; полный и рабочий объем; литраж двигателя; степень сжатия; рабочая смесь; такт; четырех- и двухтактный цикл. 3. Классификационные признаки автомобильных поршневых двигателей 1. Определение и краткая характеристика основных механизмов и систем s / ДВС (КШМ, ГРМ, системы топлива подачи, смазки, охлаждения)

В поршневых двигателях внутреннего сгорания изменение объема газов при преобразовании теплоты в работу осуществляется с помощью кривошипн о- шатунного механизма (рис.1.)

Рис.1. - Схема поршневого двигателя внутреннего сгорания 1 - цилиндр; 2 - поршень; 5 - шатун; 4 - кривошип Кривошипно-шатунный механизм (к. ш. м.) состоит из неподвижного элемента — остова двигателя и подвижных — поршня 2, шатуна 3 и кривошипа 4. Поршень — основной силовой элемент к. ш. м., совершающий возвратно-поступательное движение, непосредственно-участвующий в преобразовавши теплоты в работу путем изменена надпоршневого объема, воспринимающий давление газов и передающий силу этого давления кривошипу. Кривошип — силовой элемент к. ш. м., совершающий вращательное движение, определяющий закон движения поршня, воспринимающий силу давления газов на поршень и передающий ее потребителю. Шатун — связующий силовой элемент к. ш. м., совершающий сложное плоскопараллельное движение, участвующий в преобразовании возвратно-поступательного движения поршня во вращательное кривошипа (и наоборот), передающий силу давления газов от поршня к кривошипу. Кроме основного назначения (преобразования теплоты в работу), кривошипно-шатунный механизм поршневого двигателя служит также для преобразования возвратно-поступательного движения поршня во вращательное движение кривошипа. При работе кривошипно-шатунного механизма его элементы дважды за один оборот кривошипа занимают такие положения, при которых совпадают по направлению продольные оси кривошипа и шатуна и изменяется направление движения поршня. Такие положения к. ш. м. называются мертвыми, а точки, в которых находится при этом поршень,— мертвыми точками. Причем при максимальном удалении поршня от оси кривошипа он находится в верхней мертвой точке (в. м. т.), а при минимальном — в, нижней мертвой точке (н. м. т.). Газораспределительный механизм (ГРМ) служит для своевременного впуска в цилиндры двигателя свежего заряда и выпуска из них отработавших газов. В двигателях внутреннего сгорания применяется клапанное, золотниковое и комбинированное газораспределение. Клапанное газораспределение наиболее распространено и применяется во всех четырехтактных двигателях. В двухтактных двигателях обычно используется золотниковое газораспределение, причем зачастую золотником служит сам поршень (например, мотоциклетные двигатели). Иногда в двухтактных дизелях применяется клапанно-щелевое, т. е. комбинированное, газораспределение, когда впуск свежего заряда осуществляется через окна, открываемые и закрываемые поршнем, а выпуск — через клапаны. Система охлаждения предназначена в основном для поддержания необходимого (оптимального) теплового режима работы двигателя. Перегрев двигателя приводит к уменьшению наполнения цилиндров свежим зарядом и уменьшению мощности, к повышению теплонапряженности деталей цилиндропоршневой группы, к детонационному сгоранию топлива (в карбюраторных двигателях). Переохлаждение ухудшает условия смесеобразования и сгорания, увеличивает вязкость масла и потери на трение, и т. п. Конечной охлаждающей средой, в которую передается теплота от нагретых деталей двигателей наземных транспортных и тяговых машин, является окружающий воздух. В большинстве современных двигателей теплота передается в окружающий воздух посредством промежуточного жидкого теплоносителя. В связи с этим различают воздушную и жидкостную системы охлаждения. Если в системе охлаждения предусмотрена непосредственная теплоотдача от нагретых деталей в охлаждающую среду! (воздух), ее называют воздушной. Если же система охлаждения передает тепло от деталей в воздух посредством промежуточного жидкого теплоносителя, ее принято называть жидкостной.

Рис.2.- Схема системы охлаждения а — термосифонная; б — принудительная; в — воздушная; 1 — радиатор; 2 — пароотводная трубка; 3 — вентилятор; 4 — верхний патрубок; 5 — водяная рубашка; б — нижний патрубок; 7 — термостат; 8 — распределительная труба; 9 — водяной насос; 10 — головка цилиндра; 11 — цилиндр; 12 — дефлектор; 13 — охлаждающие ребра

Система смазки служит для подвода масла к трущимся поверхностям деталей двигателя. Масло, поступающее к поверхностям трения, уменьшает потери на трение, охлаждает трущиеся поверхности деталей, очищает их от продуктов износа, служит для уплотнения, предохраняет детали двигателя от коррозии. Необходимая интенсивность смазки деталей двигателя определяется условиями их работы: нагрузкой, температурой и скоростями относительного движения. В наиболее тяжелых условиях работают детали кривошипно-шатунного механизма и в частности подшипники коленчатого вала. Поэтому подшипникам необходимо подавать масло в таком количестве, чтобы оно не только обеспечивало надлежащую смазку, но и могло отводить все тепло, выделяющееся в результате трения. Детали механизма газораспределения работают при сравнительно невысоких нагрузках и поэтому требуют менее интенсивной смазки. По способу подачи масла к трущимся поверхностям деталей двигателя различают системы смазки: разбрызгиванием, под давлением и смешанные (комбинированные). Смазка разбрызгиванием в чистом виде применялась ранее, а в настоящее время лишь в малых двухтактных (мотоциклетных) двигателях применяется ее разновидность. Масло в определенной пропорции (1:20 — 1:50) добавляется к топливу и при работе двигателя разбрызгивается потоком горючей смеси. В современных автотракторных двигателях применяется комбинированная система смазки. Это означает, что к наиболее нагруженным деталям смазка подается под давлением, а к остальным — разбрызгиванием или самотеком. Для осуществлений рабочего цикла двигателя внутреннего сгорания нужна горючая смесь — смесь топлива с окислителем. В результате сгорания горючей смеси скрытая химическая энергия топлива переходит в тепловую, а затем в механическую, которая и приводит в движение автомобиль трактор. В качестве двигателей внутреннего сгорания для автомобилей и тракторов настоящее время используют. Двигатели с внешним смесеобразованием и воспламенением смеси от постороннего источника. В этих двигателях используют легко испаряемое топливо (жидкое или газообразное), а горючую смесь, как правило, приготовляют за пределами основного рабочего объема (цилиндра и камеры сгорания) двигателя в специальном приборе — карбюраторе. К этому же типу относятся двигатели с так называемой системой непосредственного впрыска легкого топлива во впускной трубопровод Двигатели с внутренним смесеобразованием и самовоспламенением топлива. В этих двигателях используется трудноиспаряемое топливо (дизельное топливо, соляровые масла и их смеси) и горючая смесь образуется в камерах сгорания двигателей. Поэтому конструкция камер сгорания дизелей оказывает непосредственное влияние на способ смесеобразования и воспламенения горючей смеси. В современных дизелях в зависимости от конструкции камер сгорания и способа подачи топлива используют неразделенные камеры с объемным или пленочным смесеобразованием и разделенные камеры сгорания — предкамерные и вихревые. К этому типу можно отнести бензиновые двигатели с впрыском топлива непосредственно в полость цилиндра. Независимо от типов и видов двигателей внутреннего сгорания к их системе питания предъявляются требования, основными из которых являются. 1) Точное дозирование топлива и окислителя (воздуха) по циклам и цилиндрам. 2) Приготовление горючей смеси в строго определенный, как правило, очень малый отрезок времени. 3) Образование горючей, а затем и рабочей смеси, обеспечивающей полное сгорание топлива и отсутствие токсичных компонентов в продуктах сгорания. 4) Автоматическое изменение количества и состава горючей смеси в соответствии с изменением режима работы двигателя как скоростного, так и нагрузочного. 5) Надежный пуск двигателя в различных температурных условиях. 6) Стабильность установленной регулировки системы питания в течение длительного времени эксплуатации двигателя наряду с возможностью изменения регулировки в зависимости от условий эксплуатации и технического состояния двигателя. 7) Технологичность системы питания: простота и надежность конструкции, удобство монтажа, регулировки, обслуживания и ремонта. Выполнение указанных требований в системах питания автомобильных и тракторных двигателей, в основном обеспечивается: - для двигателей с внешним смесеобразованием карбюратором в карбюраторных двигателях, карбюратором-смесителем в газовых двигателях, электромагнитными форсунками и блоком управления в двигателях с впрыском легкого топлива во впускной коллектор; - для двигателей с внутренним смесеобразованием насосом высокого давления и форсункой или насосом-форсункой, а для двигателей с впрыском легкого топлива непосредственно в полость цилиндра электромагнитными форсунками и электронным блоком управления — микропроцессором. Практически все существующие системы впрыска можно разделить на три основные группы по месту впрыскивания легкого топлива: - системы центрального впрыска, в которых одна электромагнитная форсунка осуществляет непрерывную подачу топлива во впускной коллектор над дроссельной заслонкой, обеспечивая топливом все цилиндры двигателя. В многоцилиндровых и V-образных двигателях устанавливаются две форсунки над каждой дроссельной заслонкой. По способу смесеобразования данные системы наиболее близки к системам топливоподачи и смесеобразования карбюраторных двигателей; - системы распределительного впрыска над впускными клапанами. В этих системах могут применяться форсунки двух типов: электромагнитные форсунки циклового (дискретного) впрыскивания, а также форсунки непрерывного действия; -системы распределенного впрыска непосредственно в полость цилиндра. Эти системы относятся к принципиально новым системам бензиновых двигателей — с внутренним смесеобразованием, аналогичным системам смесеобразования дизелей. Преимуществом всех систем впрыскивания легкого топлива по сравнению с карбюраторными двигателями является раздельная подача и регулировка количества и качества топлива и воздуха, позволяющая более точно поддерживать необходимый состав топливовоздушной смеси в каждый момент времени в соответствии с постоянно изменяющимся режимом работы двигателя. Вторым важнейшим преимуществом систем впрыска является использование самых последних достижений науки, техники и технологии: электронные блоки управления, в том числе микропроцессорные, электромагнитные быстродействующие форсунка, самые различные датчики, контролирующие количество и состав рабочей смеси и отработавших газов. Указанные преимущества систем впрыска легкого топлива позволяют удовлетворять растущие экологические требования по сокращению токсичных выбросов в атмосферу, экономить топливо, повышать технико-экономические и мощностные характеристики двигателей, снижать их массогабаритные параметры. Вместе с тем постоянно растет сложность изготовления двигателей, повышаются требования к качеству топлива и смазочным материалам, усложняется технология производства, растет количество прецизионных деталей, узлов, приборов и датчиков, используемых в двигателях, что безусловно повышает как стоимость самих двигателей, так и стоимость автомобилей в целом. Современные топливные системы дизелей по способу управления топливоподачей подразделяются, так же как и системы бензиновых двигателей, на два типа: с механическими и электронными устройствами и приборами управления. Ниже приведена одна из возможных схем классификации систем топливоподачи дизелей. В настоящее время двигателестроительные фирмы используют самые различные системы топливоподачи для оснащения дизелей. Сегодня идет поиск новых конструктивных решений при создании автомобильных и тракторных двигателей, в том числе дизелей, позволяющих в большей степени использовать новые средства управления и контроля. В этой связи следует учитывать, что с расширением применения электромагнитных форсунок и электронных систем управления может увеличиваться оснащение дизелей аккумуляторными системами топливоподачи. Эти системы, имеющие постоянное давление топлива, наиболее приспособлены к цикличной подаче топлива по сигналам электронных управляющих импульсов различной длительности.

Рис.3.- Схема. Классификация систем дизелей

Топливная система дизеля включает следующие основные элементы: топливный бак, подкачивающий насос низкого давления, фильтры, насос высокого давления, форсунки, трубопроводы и датчики. Расчет системы топливоподачи дизеля обычно сводится к определению параметров ее основных элементов: топливного насоса высокого давления и форсунок.

2. Основные термины: диаметр цилиндра; ход поршня; радиус кривошипа; у объем камеры сгорания; полный и рабочий объем; литраж двигателя; степень сжатия; рабочая смесь; такт; четырех- и двухтактный цикл

Преобразование теплоты в работу осуществляется в цилиндре — изменяющемся объеме надпоршневого пространства. Поршень движется в цилиндре от в. м. т. до н. м. т. При движении поршня в одном направлении от одной мертвой точки до другой происходит один такт. Расстояние от оси шатунной шейки кривошипа до оси коренной шейки является радиусом кривошипа R. Длина шатуна L — это расстояние между осями поршневой и кривошипной головок шатуна. Для сравнительной оценки габаритных размеров двигателя и сил инерции; неравномерно движущихся деталей к. ш. м. пользуются безразмерным параметром к. ш. м. S = 2R. Объем, освобождаемый поршнем при движении от в. м. т. до н. м. т., называется рабочим объемом цилиндра: Vh = FnS = Один и тот же рабочий объем цилиндра может быть получен при различном отношении S/D, характеризующем компактность цилиндра. Если S/D<\, двигатель называют короткоходным. Современные карбюраторные высокооборотные двигатели являются короткоходными. Сумма рабочих объемов всех цилиндров двигателя, выраженная в литрах, определяет литраж двигателя где Объем цилиндра над поршнем при положении последнего в в. м. т. называется объемом камеры сжатия или объемом камеры сгорания Vc. Объем цилиндра над поршнем при положении последнего в н. м. т. представляет собой полный объем цилиндра Va = Vc + Vh. Отношение полного объема цилиндра к объему камеры сжатия называется степенью сжатия: s = Va /Vc = (Vc + Vh)/Vc =^ + Vh/Vc. Степень сжатия показывает, во сколько раз уменьшается объем рабочей смеси при движении поршня от н. м. т. до в. м. т. Газы, с помощью которых в цилиндре двигателя осуществляется преобразование теплоты в механическую работу, служат рабочим телом. В двигателях внутреннего сгорания в качестве рабочего тела используется воздух, который поступает в цилиндр порциями для каждого рабочего цикла. Порция воздуха (или горючей смеси в карбюраторных двигателях), поступающего в цилиндр за один рабочий цикл (в массовых или объемных единицах), называется свежим зарядом. В результате сгорания топлива в цилиндре двигателя образуются новые газообразные или парообразные вещества (соединения) — продукты сгорания, которые после расширения и совершения работы вытесняются из цилиндра поршнем. Однако полное вытеснение продуктов сгорания поршнем невозможно. Продукты сгорания, оставшиеся в цилиндре после выпуска, называют остаточными газами. Наполнение цилиндра свежим зарядом сопровождается смешением его с остаточными газами предыдущего цикла. Смесь свежего заряда с остаточными газами называется рабочей смесью.

Рис.4. Общая классификация транспортных энергетических установок и их характеристика.

Лекция 2 Компоновочные схемы поршневых ДВС (ПД). Введение Особенность компоновки автотракторного двигатели в основной зависит от размеров места, отведенного для него в машине, и от размещения в ней всех ее агрегатов. На расположение цилиндров влияют положение оси коленчатого вала (поперек или вдоль машины), а также место установки двигателя (спереди, сзади, в середине машины под полом или над ним). В автомобилях и тракторах с механической и гидравлической передачами ось коленчатого вала выгодно располагать на продолжении оси вала силовой передачи, направленной вдоль машины. При таком расположении осей валов двигателя и трансмиссии для передачи движения на ведущую ось требуется меньшее число зубчатых пар. В случае электрической передачи, которая получила распространение в автобусах, по условиям максимально возможного использования площади кузова для размещения сидений, двигатель целесообразно располагать сзади поперек машины. Заднее расположение двигателя применяется и при механической передаче в микролитражных автомобилях, что позволяет увеличить комфортабельность автомобиля с малой базой. В последние годы получают распространение роторно-поршневые бензиновые двигатели. Их основными преимуществами по сравнению с обычными поршневыми двигателями являются меньшие габаритные размеры и масса, простота конструкции, малое число деталей, возможность высокой частоты вращения вследствие полной уравновешенности при экономичности, лишь немного уступающей четырехтактным двигателям. По другим показателям они приближаются к простейшим двухтактным двигателям с петлевой схемой газообмена, значительно превосходя их по экономичности и уравновешенности.

1. Общие требования, предъявляемые к ПД при выборе компоновки. 2. Рядные, V-образные, W-образные, X-образные, звездообразные компоновочные схемы: краткая характеристика, преимущества, недостатки, применение. 3. Особенности компоновки автотракторных поршневых двигателей (ПД).

1.Общие требования, предъявляемые к ПД при выборе компоновки. Двигатели внутреннего сгорания получили широкое распространение в самых разнообразных отраслях народного хозяйства. Вырабатываемая ими энергия составляет более 80% энергии, вырабатываемой всеми тепловыми двигателями в мире. Разнообразие областей применения двигателей внутреннего сгорания и соответственно требований, предъявляемых к их конструктивному выполнению, обусловливает серьезные трудности построения классификационной схемы двигателей по конструктивным признакам. Анализ показывает, что наиболее общими требованиями, относящимися к двигателям любого назначения, являются возможная простота конструкции, компактность и наименьшая масса. Простота конструкции определяется необходимостью, с одной стороны, облегчения производства и эксплуатации, а с другой — повышения надежности и долговечности работы машины. Однако сочетание простоты конструкции с высокой производительностью и экономичностью обычно трудно осуществимо. Габаритные размеры двигателя и его масса зависят от общей компоновки двигателя, конструктивных форм и размеров остова и взаимного расположения основных узлов и вспомогательных агрегатов. Поэтому целесообразно в качестве основы для классификации выбрать, прежде всего геометрические признаки и, в частности, расположение в пространстве геометрических осей главнейших деталей. Как правило, современные двигатели внутреннего сгорания имеют механизмы для преобразования возвратно-поступательного движения поршня во вращательное движение вала Другим основным фактором, определяющим конфигурацию двигателя, служит расположение и число рабочих цилиндров. В двигателях, имеющих кривошипно-шатунный механизм, оси цилиндров располагают перпендикулярно оси коленчатого вала, причем в большей части конструкций оси цилиндров пересекают ось коленчатого вала.

Особенности компоновки автотракторных поршневых двигателей (ПД). Особенность компоновки автотракторного двигатели в основной зависит от размеров места, отведенного для него в машине, и от размещения в ней всех ее агрегатов. На расположение цилиндров влияют положение оси коленчатого вала (поперек или вдоль машины), а также место установки двигателя (спереди, сзади, в середине машины под полом или над ним). В автомобилях и тракторах с механической и гидравлической передачами ось коленчатого вала выгодно располагать на продолжении оси вала силовой передачи, направленной вдоль машины. При таком расположении осей валов двигателя и трансмиссии для передачи движения на ведущую ось требуется меньшее число : зубчатых пар. В случае электрической передачи, которая получила распространение в автобусах, по условиям максимально возможного использования площади кузова для размещения сидений, двигатель целесообразно располагать сзади поперек машины. Заднее расположение двигателя применяется и при механической передаче в микролитражных автомобилях, что позволяет увеличить комфортабельность автомобиля с малой базой. Зная размеры цилиндра, степень сжатия двигателя и максимальное давление в цилиндре, следует определить размеры шеек коленчатого вала и поперечного сечения шатуна при данном его профиле и допускаемых напряжениях. После этого можно вычислить длину шатуна, используя компоновку поперечного разреза двигателя. Если в проектируемом двигателе отношение ( Для короткоходного двигателя (S/D <1) длина шатуна должна быть такой, чтобы поршень при положении его в н. м. т. не задевал за тыльную часть колена или за противовесы, если они имеются на щеках вала. После определения длины шатуна находят отношение λ= R/L. При компоновке поперечного разреза двигателя определяют длину шатуна, высоту цилиндра и головки блока, расстояние от нижнего обреза цилиндра до оси коленчатого вала, а также размеры картера и высоту двигателя от нижней точки кратера до верхнего обреза цилиндра. Дальнейшая компоновка поперечного разреза четырехтактного двигателя зависит от расположения клапанов и их привода. Компоновка продольного разреза двигателя заключается прежде всего в определении расстояния между осями цилиндров при выбранном виде охлаждения, данном размещении клапанов в головке цилиндров и принятых размерах шеек и щек вала. Расположение агрегатов двигателя зависит от размещения двигателя на машине. Так, при переднем расположении двигателя радиатор системы жидкостного охлаждения целесообразно устанавливать перед двигателем (что позволяет использовать скорость набегающего потока воздуха и уменьшать мощность, затрачиваемую на привод вентилятора), а вентилятор — непосредственно у радиатора, т. е. в передней части двигателя. Водяной насос в этом случае наиболее целесообразно размещать соосно с валом вентилятора между двигателем и вентилятором. При ременном приводе практически однозначно решается вопрос о расположении генератора (сбоку блока, в передней его части, с использованием шкива в качестве натяжного устройства). Другой ручей шкива коленчатого вала или вентилятора удобно использовать для привода компрессора тормозной системы транспортной установки, поэтому его также устанавливают в передней верхней части двигателя. Поскольку под вентилятором и насосом остается свободное место, его, как правило, используют для размещения привода распределительного вала и масляного насоса. При этом выпускную систему двигателя располагают обычно со стороны, противоположной стороне, на которой установлены генератор и электростартер, чтобы избежать их нагрева. При горизонтальном расположении цилиндров двигателя, устанавливаемого под кабиной или полом, устройства, требующие технического ухода (свечи зажигания, форсунки, насосы, фильтры, распределители), следует размещать сверху, чтобы их можно было обслуживать при поднятой кабине или через люки в полу, а внизу располагать агрегаты, обслуживаемые редко (генераторы, электростартеры, фильтры); подвод воздуха к фильтру должен осуществляться сверху. Аналогичные тенденции можно проследить и при компоновке двигателей, располагаемых на автомобиле сзади. Характерным в этом случае являются компоновка двигателя вместе с коробкой передач, сцеплением и дифференциалом, а также установка воздухозаборников с боков кузова автомобиля в верхней части и обеспечение малых сопротивлений во впускной системе путем соответствующего расположения фильтров, вентиляторов системы охлаждения, воздуховодов. В последние годы получают распространение роторно-поршневые бензиновые двигатели, которые устанавливают на автомобилях, мотоциклах, лодках (подвесные двигатели) и т. п. Их основными преимуществами по сравнению с обычными поршневыми двигателями являются меньшие габаритные размеры и масса, простота конструкции, малое число деталей, возможность осуществления высокой частоты вращения вследствие полной уравновешенности при экономичности, лишь немного уступающей четырехтактным двигателям. По другим показателям они приближаются к простейшим двухтактным двигателям с петлевой схемой газообмена, значительно превосходя их по экономичности и уравновешенности. К недостаткам роторно-поршневых двигателей следует отнести сложность уплотнений (большая длина уплотняемых стыков и сложная форма уплотняемых поверхностей).

Контрольные вопросы: 1. Каковы основные требования, предъявляемые к ПД при выборе компоновки? 2. Каковы основные компоновочные схемы ПД? 3. В чем преимущества и недостатки V-образной компоновочной схемы? 4. В чем преимущества и недостатки компоновочной схемы с рядным расположением цилиндров? 5. Каковы основные факторы определяющие компоновку автотракторных ПД? 6. Каковы основные преимущества и недостатки РПД? 7. В чем преимущества компоновки с горизонтальным расположением цилиндров? Лекция 3 Введение Основным свойством нагрузок, действующих на детали двигателя, является их переменность. Известно, что детали, подвергающиеся длительной переменной нагрузке, разрушаются при напряжениях, меньших предела прочности материала при статическом нагружения. В д. в. с. статическая нагрузка является исключением. Нагрузочный и скоростной режимы работы двигателя обусловливают циклическое изменение нагрузки на детали с определенными частотой и амплитудой. При расчете на прочность под действием циклических нагрузок за основу берут напряжение, называемое пределом выносливости Детали двигателя оказываются нагруженными в результате действия сил давления газов, инерции, трения, моментов сил, а также в результате развития колебательных процессов в деталях двигателя. Дополнительные напряжения развиваются в деталях двигателя из-за неравномерного их нагревания и использования технологических приемов сборки, связанных с деформациями сопрягаемых деталей. Напряженное состояние детали в результате действия механических и тепловых нагрузок оказывается сложным. От возникающих напряжений зависят механическая прочность, надежность, долговечность деталей. Жесткость конструкции определяется модулем упругости материала, геометрическими характеристиками сечения и линейными размерами деформируемого тела, видом нагружения и конструкцией опор. В практике конструирования следует отдавать \ предпочтение такому материалу, который обладает способностью нести наиболее высокие нагрузки при наименьших деформациях и массе. В эксплуатации неизбежно изнашивание всех трущихся деталей двигателя, которое зависит от конструкции и технологии изготовления, качества применяемых топлив и масел, условий эксплуатации. Под условиями эксплуатации понимаются способы пуска, тепловые, скоростные и нагрузочные режимы, а также дорожные и климатические факторы и запыленность воздуха. 1. Общие сведения о качествах конструкций 2. Нагруженность деталей двигателя и расчетные режимы 3. Циклическая прочности 4. Жесткость конструкции 5. Удельное давление и износ деталей 6. Оценка напряженного состояния деталей д. в. с. и прогнозирование запасов прочности. Циклическая прочности

Основным свойством нагрузок, действующих на детали двигателя, является их переменность. Известно, что детали, подвергающиеся длительной переменной нагрузке, разрушаются при н

|

||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 307; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.239.63 (0.014 с.) |

, представляющим отношение радиуса кривошипа к длине шатуна

, представляющим отношение радиуса кривошипа к длине шатуна  D2S/4, Fn — площадь поперечного сечения цилиндра; D — диаметр цилиндра.

D2S/4, Fn — площадь поперечного сечения цилиндра; D — диаметр цилиндра. :

:

—число цилиндров двигателя.

—число цилиндров двигателя.

), то длину шатуна следует определять из условия, чтобы он не задевал за нижний обрез стенки цилиндра при опасном положении кривошипа, когда стержень шатуна находится на самом близком расстоянии от нее. Для этого положения шатуна зазор между его стержнем и стенкой цилиндра должен составлять примерно 0,05D. При длинных юбках поршней следует иметь в виду возможность задевания шатуна за край юбки.

), то длину шатуна следует определять из условия, чтобы он не задевал за нижний обрез стенки цилиндра при опасном положении кривошипа, когда стержень шатуна находится на самом близком расстоянии от нее. Для этого положения шатуна зазор между его стержнем и стенкой цилиндра должен составлять примерно 0,05D. При длинных юбках поршней следует иметь в виду возможность задевания шатуна за край юбки.