Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Установка гидроочистки дизельного топлива Л-24-6.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Установка гидроочистки предназначена для каталитической очистки нефтяных дистиллятов от сернистых, азотистых и кислородных соединений на алюмокобальтмолибденовом и алюмоникельмолибденовом катализаторе в атмосфере водородсодержащего газа при высоких температурах и давлении. Установка состоит из следующих технологических блоков: - блок сырьевой емкости (два параллельных потока); - реакторной блок (два параллельных потока); - блок стабилизации (два параллельных потока); - блок очистки газа стабилизации (общий); - блок регенерации аминового раствора. Блок очистки включает отделение очистки водородсодержащего газа, углеводородного газа, общим является отделение регенерации раствора метилдиэтаноламина (МДЭА). Установка гидроочистки дизельного топлива ЛЧ-24-7. Установка гидроочистки предназначена для каталитической очистки нефтяных дистиллятов от сернистых, азотистых и кислородных соединений на алюмокобальтмолибденовом и алюмоникельмолибденовом катализаторе в атмосфере водородсодержащего газа при высоких температурах и давлении. Установка состоит из двух раздельно работающих потоков. Каждый поток состоит из следующих отделений (блоков): реакторного, стабилизации. блок очистки В состав блока очистки входит: - блок очистки водородсодержащего газа, углеводородного газа, бензина-отгона, колонна регенерации раствора моноэтаноламина. На 1-ом блоке можно перерабатывать авиакеросин прямогонный. Установка гидроочистки авиакеросина Л-24-600. Установка предназначена для каталитической очистки фракции 70-1150С и прямогонного авиакеросина от сернистых, азотистых и кислородных соединений на алюмокобальтмолибденовом катализаторе в атмосфере водородсодержащего газа (ВСГ) при высоких температуре и давлении. Установка состоит из двух идентичных блоков, предназначенных для переработки авиакеросина. На первом блоке также возможна переработка фракции 70-115 0С. Каждый блок условно подразделяется на реакторное отделение и отделение стабилизации. На установке имеется блок очистки углеводородного газа раствором МДЭА. Азотно – кислородная установка Азотно-кислородная установка состоит из трех блоков АК-1,5 и представляет собой производство газообразного азота концентрацией не ниже 99,7%, газообразного кислорода, а также жидкого кислорода и жидкого азота методом двухкратной ректификации по циклу среднего давления с турбодетандером и последующим сжатием азотными компрессорами и насосами сжиженных газов (НСГ) кислорода. На азотно-кислородной станции размещены 3 установки разделения воздуха АК-1,5 (2 рабочие и 1 резервная). Исходный воздух на установку забирается от местного воздухозабора на высоте 32 м. Количество технологических линий (потоков) и их назначение: - производство газообразного азота на блоках разделения АК-1,5; - компремирование азота компрессорами 3ГП-20/8 до 8 кгс/см2 и подача его потребителю; - компремирование азота компрессорами 3ГП-12/35 до 35 кгс/см2 и подача его в реципиенты и потребителям; - производство жидкого кислорода на блоках разделения, откачка и сжатие насосами с последующим испарением и подачей в наполнительную станцию для наполнения баллонов. Цех №11 (Товарно-Сырьевой Цех). Получение товарных нефтепродуктов осуществляется в товарно-сырьевом цехе (ТСЦ). Резервуары с нефтью, бензинами, растворителями, оснащены понтонами стальными и алюминиевыми. В настоящее время ЗАО «РНПК» выпускает широкий ассортимент товарной продукции. Это различные марки бензинов: Регуляр-92, Премиум-Евро-95, Супер-Евро-98, нефрасы, топливо реактивное ТС-1, бытовые сжиженные газы, мазуты, масляные компоненты. Очистные сооружения Очистка сточных вод от нефтепродуктов (и других загрязнений) в РНПК осуществляется на очистных сооружениях (установки механической и биологической очистки). На биологических очистных сооружениях ЗАО «РНПК» введена в эксплуатацию станция ультрафиолетового обеззараживания сточных вод (УФО), позволяющая проводить очистку современным, экологически чистым и безопасным методом. Отгрузка товарной продукции осуществляется по железной дороге на 2-х эстакадах; сверху закрытой струей на галерейной эстакаде и точечным наливом на УТН-1, 2 и по трубопроводу. -3 -2 1.4 Схема административного управления предприятием. См. приложение №3.

2 Подготовка исходных данных для выполнения курсового проекта по специальности 2.1 Технологические аспекты производства 2.1.1 Назначение и производительность установки по проекту и в настоящее время Установка каталитического риформинга углеводородов ЛГ-35-8/300Б 2.1.1 Назначение и производительность установки по проекту и в настоящее время. Установка каталитического риформинга с экстракцией и вторичной ректификацией ароматических углеводородов ЛГ-35-8/300Б предназначена: 1) для производства высооктанового компонента бензина путем каталитического риформирования прямогонных бензиновых фракций; 2) для получения индивидуальных ароматических углеводородов путем ката-литического риформирования гидроочищенных прямогонных бензиновых фракций (отделение риформинга) с последующей экстракцией полученных ароматических углеводородов водным раствором триэтиленгликоля и вторичной ректификацией извлеченной ароматики (отделение экстракции и ректификации). Мощность установки по проекту – 300 000 т/год по сырью В настоящее время установка работает в режиме производства высооктанового компонента бензина путем каталитического риформирования прямогонных бензиновых фракций. Мощность установки на данный момент составляет в среднем 400 000 т/год по сырью. Установка состоит из блоков: - предварительной гидроочистки сырья, - риформинга, - стабилизации, - экстракции и вторичной ректификации. Установка введена в строй в 1973 году. Генеральный проектировщик - ЛЕНГИПРОНЕФТЕХИМ. 2.1.2 План расположения (компоновка) оборудования установки. См приложение №4 2.1.3 Характеристика сырья (свойства, кривая ИТК), выпускаемой продукции, реагентов, вспомогательных материалов, источники снабжения сырьём, требования к качеству сырья, реагентов, вспомогательных материалов в соответствии с нормами ГОСТов, ТУ, СТП. Таблица 2.1 - Характеристика сырья (свойства), выпускаемой продукции, реагентов, вспомогательных материалов, требования к качеству сырья, реагентов, вспомогательных материалов в соответствии с нормами ГОСТов, ТУ, СТП.

Источником снабжения сырьём установки является установка чёткой ректификации ЭЛОУ-АТ-6. Свойства, кривые истинных температур кипения см. приложение № 5. 2.1.4 Снабжение электроэнергией, топливом, паром, водой, инертным газом, сжатым воздухом, другими видами энергетических и материальных ресурсов, технологические параметры потоков, входящих на установку, места расположения входных задвижек и контрольных приборов на плане расположения оборудования установки.

На установке потребляется электроэнергия напряжением 6000, 380, 220 В. На установку производится приём жидкого и газового топлива. Жидкое топливо закачивается с установки Л-24-6 или ЛЧ-24-7 через входной клапан жидкого топлива в топливные емкости установки. Налаживается система циркуляции по схеме: топливные емкости Е-776, Е-777 ® топливный насос ЦН-294, ЦН-295 ® подогреватель Т-10 ® П-1, П-2 ® топливные емкости Е-776,Е-777. В зимнее время в змеевики топливных емкостей и спутники топливных линий для обогрева подается пар. Топливный газ на установку через входной клапан (поз. 2354) направляется по схеме: топливная линия завода ® Е-12 ® регулятор давления ® Т-11 ® П-1, П-2, П-3. Расход топливного газа на установку 300 м3/ч, давление – 4 кгс/см2. Пар на установку поступает из топливной сети через входной клапан (поз. 3110); давление пара 6 кгс/см2, расход пара на установку 1 т/ч. Зимой расход пара увеличивается. Охлаждающая вода поступает через входную задвижку в I и II систему водооборота. Вода второй системы чище и поступает в ХК-2, ХК-3, на охлаждение компрессоров и циркулирует по замкнутой системе; её расход 200-350 м3/ч, давление 3,5 кгс/см2, температура 30°С. Вода первой системы поступает на все остальные нужды установки и сливается в канализацию водопроводной воды. Объёмный расход воды первой системы 600-900 м3/ч, давление 4-4,2 кгс/см2, температура 29°С. Зимой температура воды опускается до 12-14°С. На установку организован подвод инертного газа (азота) через входной клапан. Давление азота колеблется в пределах от 20 до 30 кгс/см2 в зависимости от работы установки АКУ. На установку подаётся сжатый воздух к контрольно-измерительным приборам и аппаратуре и к элементам управления производством на установке (электроклапаны, электрозадвижки и др.) Давление воздуха 4 - 4,5 кгс/ см2.

Места расположения входных задвижек и контрольных приборов на плане расположения оборудования установки см. в приложении № 6.

2.1.5 Описание технологического процесса: физико-химические основы процесса, основные и побочные реакции, возможные интервалы изменения технологических параметров. Установка ЛГ-35-8/300Б предназначена: 1) для получения индивидуальных ароматических углеводородов путем каталитического риформирования гидроочищенных прямогонных бензиновых фракций (отделение риформинга) с последующей экстракцией полученных ароматических углеводородов водным раствором триэтиленгликоля и вторичной ректификацией извлеченной ароматики (отделение экстракции и ректификации); 2) для производства высооктанового компонента бензина путем каталитического риформирования прямогонных бензиновых фракций.

2.1.5.1 БЛОК ГИДРООЧИСТКИ

Целью предварительной гидроочистки сырья является подготовка сырья для риформинга путем удаления веществ, дезактивирующих катализаторы риформинга. К этим соединениям относятся: сернистые, азотистые, кислородсодержащие, а также соединения, содержащие металлы, галогены. Превращение указанных веществ происходит на гидрирующем катализаторе ГО-70. Летучие продукты: сероводород, аммиак, вода, хлористый водород удаляются путем отпарки гидрогенизата. Металлические примеси отлагаются на катализаторе гидроочистки.

2.1.5.1.1 Основные реакции блока гидроочистки

Реакции сернистых соединений Реакция обессеривания с выделением сероводорода: Меркаптаны: RSH + Н2 ® RH + Н2S

Сульфиды:

RSR ¢ + 2Н2 ® RH + R ¢H + H2S

Дисульфиды:

RSSR + 3H2 ® 2RH + 2H2S

Тиофены: Реакция кислородных соединений с выделением воды: Реакция азотистых соединений с выделением аммиака: Гидрирование непредельных углеводородов:

Сn Н2n + Н2 ® Сn Н2n+2 Основные реакции гидроочистки связаны с разрывом связей "углерод-сера", "углерод-азот", " углерод-кислород" и насыщением свободных валентных связей водородом. Легче всего гидрируются алифатические сернистые соединения (меркаптаны, сульфиды), труднее всего тиофены. Скорость гидрирования уменьшается с увеличением молекулярного веса нефтяных фракций, что связано с изменением типа сернистых соединений. В процессе гидроочистки совместно с основными реакциями протекают и реакции углеводородов, например: изомеризация парафиновых и нафтеновых углеводородов, насыщение непредельных, гидрокрекинг. Все указанные реакции проходят при температуре 280-3600С, давлении до 35 кгс/см2 и объемной скорости не более 5 ч -1.

2.1.5.1.2 Основные параметры, влияющие на протеканиепроцесса гидроочистки

Основными параметрами, влияющими на протекание процесса гидроочистки являются: температура, давление, объемная скорость подачи сырья, кратность циркуляции водородсодержащего газа и активность катализатора. 2.1.5.1.2.1 Температура Реакции гидроочистки протекают при определенной температуре. Наиболее благоприятный интервал температур для гидроочистки бензиновой фракции 280-3600С. При повышении температуры выше 3600С степень гидроочистки возрастает, но одновременно ускоряется реакция гидрокрекинга, что приводит к повышенному отложению кокса на катализаторе, а это приводит к сокращению межрегенерационного периода и снижению выхода гидроочищенного продукта.

2.1.5.1.2.2 Давление Парциальное давление водорода в зоне реакции оказывает большое влияние на глубину очистки сырья и стабильность работы катализатора. Парциальное давление водорода зависит от общего давления в системе, соотношения сырья и водородсодержащего газа, от концентрации водорода в водородсодержащем газе. При повышении общего давления в системе повышается также и парциальное давление водорода. Оптимальное давление для процесса гидроочистки составляет 35 кгс/см2. Во избежание разрушения катализатора снижение или повышение давления в системе следует проводить плавно со скоростью 4-5 кгс/см2/ч.

2.1.5.1.2.3 Кратность циркуляции водородсодержащего газа к сырью Кратность циркуляции - отношение объема водородсодержащего газа (нм3/ч) к объему сырья (м3/ч). Процесс гидроочистки проводится с избыточным количеством водорода. Увеличение объема циркулирующего водородсодержащего газа при постоянном давлении в системе повышает парциальное давление водорода в зоне реакции. При гидроочистке бензина при давлении в системе 35 кгс/см2 и рекомендуемой концентрации водорода в водородсодержащем газе не ниже 65%, кратность циркуляции допускается не менее 80 нм3/м3 сырья.

2.1.5.1.2.4 Объемная скорость подачи сырья.

Объемная скорость - отношение объема сырья (м3/ч) к объему загруженного катализатора в реакторах (м3). Допустимые объемные скорости подачи сырья в процессе гидроочистки составляют 0,5-10 ч-1. С увеличением объемной скорости сокращается время пребывания сырья в зоне реакции в контакте с катализатором, при этом снижается степень очистки. Утяжеление фракционного состава сырья и повышение содержания серы приводит к необходимости уменьшения объемной скорости для поддержания оптимальной глубины очистки. Рекомендуемая объемная скорость подачи сырья для фракции НК-700С - не более 5 ч-1.

2.1.5.1.2.5 Качество сырья

Параметры технологического процесса гидроочистки выбирают в зависимости от качества перерабатываемого сырья. Утяжеление фракционного состава, увеличение содержания серы приводит к возрастанию расхода водорода, изменению температурного режима гидроочистки и блока стабилизации. 2.1.5.1.2.6 Активность катализатора Активность катализатора - способность его влиять на скорость реакции разрыва связей S-C, N-C, О-С. Чем выше активность катализатора, тем при более высокой объемной скорости и более низких технологических параметрах процесса достигается требуемая глубина обессеривания сырья. С течением времени активность катализатора падает за счет отложения серы и кокса на его поверхности. Периодически производят восстановление активности катализатора путем его регенерации (выжига кокса при температуре 250-5000С). Однако катализатор постепенно теряет свою активность из-за кристаллизации и изменения структуры поверхности, а также за счет адсорбции на поверхности катализатора металлорганических и других веществ, блокирующих активные центры. В этом случае активность катализатора снижается, и его заменяют на свежий. В процессе гидроочистки используется алюмо-кобальт-молибденовый катализатор ГО-70, обеспечивающий необходимую степень гидрирования сернистых соединений, оптимальный выход гидрогенизата и оптимальные энергозатраты.

Таблица 2.2 - Характеристика катализатора ГО-70

2.1.5.2 БЛОК РИФОРМИНГА

Сырьем каталитического риформинга является прямогонная бензиновая фракция, прошедшая гидроочистку и состоящая, в основном, из углеводородов парафиновых (главным образом нормального строения), нафтеновых (циклопентановых и циклогексановых), ароматических (производных бензола) а также следы непредельных углеводородов. В результате реакций ароматизации, изомеризации, протекающих преимущественно на полиметаллическом катализаторе, происходит глубокое изменение углеводородного состава получаемого катализата.

2.1.5.2.1 Основные реакции процесса и их тепловые эффекты Дегидрирование нафтеновых углеводородов в ароматические: Дегидрирование алканов в олефины:

Изомеризация н-алканов в изоалканы:

Изомеризация пятичленных циклоалканов в производные циклогексана

Дегидроциклизация алканов в ароматические углеводороды (ароматизация)

Гидрокрекинг алканов

Гидрогенолиз

В некоторых случаях заметное развитие в процессе риформинга получает реакция гидрогенолиза парафиновых углеводородов, приводящая, в отличие от гидрокрекинга к преимущественному образованию газообразных углеводородов, особенно метана:

Среди реакций риформинга с наибольшей скоростью протекает дегидрирование циклогексана и его гомологов в соответствующие ароматические углеводороды, с наименьшей - дегидроциклизация парафиновых углеводородов.

Реакции дегидрирования протекают быстро, однако по условиям равновесия достигаемая концентрация олефинов довольно мала. Олефины образуются на промежуточной стадии – изомеризации алканов. Хотя равновесие этой реакции не благоприятствует, благодаря расходованию образующихся в ней циклоалканов за счет их быстрого дегидрирования изомеризация алкилциклопентанов идет с большими скоростями. Комбинацию реакций дегидрирования и изомеризации называют дегидроизомеризацией. Дегидроизомеризация алкилциклопентанов является важной реакцией в процессе риформинга, так как содержание этих соединений довольно велико. Дегидроциклизация нормальных алканов возрастает с ростом молекулярной массы.

2.1.5.2.2 Основные параметры, влияющие на протеканиепроцесса риформинга

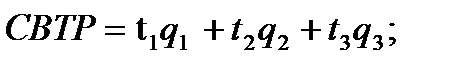

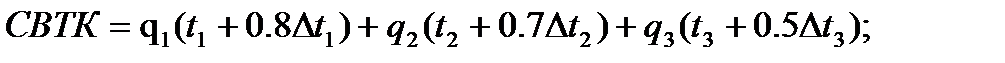

2.1.5.2.2.1Температура Температура является основным параметром регулирования активности катализатора и должна поддерживаться на минимально возможном уровне, обеспечивающем получение катализата требуемого качества – с заданным октановым числом или с содержанием ароматических углеводородов. Постепенным повышением входных температур компенсируется естественное снижение активности катализатора в реакционном цикле, а длительность последнего определяется темпом (скоростью) повышения температуры. Температуру на входе в реакторы не следует повышать за один раз более чем на 2-3 0С. При изменении загрузки установки по сырью (объемной скорости подачи сырья) входные температуры должны корректироваться - уменьшаться при снижении загрузки и увеличиваться при ее повышении. Прежде чем уменьшить загрузку установки по сырью, следует понизить температуру на входе в реакторы, повышение температуры следует производить лишь после увеличения загрузки. При повышении температуры на входе в реакторы увеличивается жесткость процесса каталитического риформинга, но и снижается его селективность (ускоряются реакции гидрокрекинга). С повышением температуры интенсифицируются реакции, ведущие к коксообразованию на катализаторе, снижается выход катализата и концентрация водорода в циркуляционном газе риформинга. Перепад температур в реакторах риформинга определяется главным образом тепловым эффектом процесса. Реакции дегидрирования нафтенов и дегидроциклизация парафинов являются эндотермическими и сопровождаются поглощением тепла, реакции гидрокрекинга являются экзотермическими и проходят с выделением тепла. Общий тепловой эффект зависит от соотношения этих реакций в той или иной ступени риформинга. Температурный перепад (особенно в первой ступени процесса – в первом реакторе) может служить характеристикой активности катализатора. По мере отработки катализатора, накопления кокса на нем, понижения концентрации водорода в циркулирующем газе, перепад температуры в отдельных реакторах и суммарный перепад температуры понижается. В отдельных случаях понижение температурного перепада в реакторах может быть связано с чрезмерным содержанием хлора на катализаторе. Абсолютная величина температурного перепада, при фиксированной загрузке установки, в реакторах зависит от химического состава сырья и от селективности работы катализатора. Чем выше содержание нафтеновых углеводородов в сырье, тем выше температурный перепад в реакторах. При снижении селективности процесса вследствие развитий реакций гидрокрекинга происходит снижение температурного перепада в реакторах. Температурный режим работы реакторов реакторного блока может быть равномерным, нисходящим или восходящим. При нисходящем режиме работы реакторов (например, Р-1 500 0С, Р-2 495 0С, Р-3 490 0С) катализатор в реакторах отрабатывается более равномерно, так как максимальная дезактивация происходит в последнем реакторе, который работает при более низкой температуре относительно равномерного температурного режима. При восходящем режиме в отдельных случаях (неоптимальное распределение катализатора по реакторам, низкая загрузка по сырью) достигается более высокая селективность ароматизации сырья и октановое число риформата. При выборе температурного режима работы реакторов следует принимать во внимание тепловые нагрузки секций печи, состояние катализатора в реакторах и т.п. В любом случае, разница между входными температурами в соседних реакторах не должна превышать более 10 0С. В промышленной практике для характеристики температурного режима используют два показателя: СВТР – средневходная температура входа по реакторам, 0С; СВТК – среднеинтегральная температура слоя катализатора, 0С. Эти величины рассчитываются следующим образом:

где, t1, t2, t3 – температуры на входе в реакторы I, II и III ступени, 0С; Δt1, Δt2, Δt3 – перепады температуры в реакторах I, II и III ступени, 0С; q1, q2, q3 – доля катализатора, загруженного в реакторы I, II и III ступени; 0,8; 0,7; 0,5 – коэффициенты, отражающие профиль изменения температуры по реакторам. В случае, когда входная температура во всех реакторах блока риформинга одинакова, то средневходная температура численно равна входной температуре. Рабочий диапазон изменения входных температур составляет преимущественно 480-490 0С в начале цикла и 510-512 0С в конце цикла. Показатель среднеинтегральной температуры слоя катализатора более точно отражает состояние катализатора в течении межрегенерационного цикла. Температурный интервал для заданного показателя составляет 465-475 0С в начале цикла и 490-500 0С в конце цикла.

2.1.5.2.2.2 Давление Давление в системе риформинга выбирается при проектировании или реконструкции установки в зависимости от фракционного состава перерабатываемого сырья и свойств применяемого катализатора. Давление существенным образом влияет на протекание реакций риформинга. Величина давления в системе риформинга определяет селективность превращения парафиновых углеводородов. В практике с повышением давления усиливаются реакции гидрокрекинга и подавляются реакции образования ароматических углеводородов. Снижение давления способствует увеличению скорости реакции дегидроциклизации и снижению скорости реакции гидрокрекинга парафинов. В связи с этим снижается температура достижения требуемой жесткости процесса, увеличивается выход риформата и водорода, а также его концентрация в ВСГ. В то же самое время, снижение давления приводит в равных условиях эксплуатации к увеличению скорости накопления кокса и, как следствие, к увеличению скорости дезактивации и к сокращению межрегенерационного цикла. Величина давления наиболее точно определяется как среднее давление в слое катализатора по всем реакторам. Однако, учитывая, что более 50% катализатора находится в последнем реакторе, и там, в основном, протекают определяющие реакции превращения парафинов, в качестве показателя можно использовать величину давления на выходе из последнего реактора. Полиметалличес

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 2783; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.179.204 (0.014 с.) |