Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание работы установки ЭЛОУ-АВТ-4 поСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

переработке газового конденсата (рисунок 5)

Установка состоит из блоков: - ЭЛОУ; - частичного отбензинивание в неполной ректификационной колонне К-1 с предварительной дегазацией газового конденсата в испарителе И-1; - атмосферной перегонки в сложной ректификационной колонне К-2 с отпарными секциями для боковых погонов; - дебутанизации нестабильного бензина в колонне К-3; - вакуумной перегонки остатка колонны К-2 (мазута) без применения водяного пара в вакуумной колонне К-4; - окисления кислородом воздуха технологического конденсата с переводом сульфидов и меркаптанов в менее вредные соединения – сульфаты и тиосульфаты. На стадии частичного отбензинивания газового конденсата основным аппаратом служит колонна К-1, вспомогательным – испаритель И-1. В К-1 подается три потока сырья, разные по составу и температуре. Вверх К-1 подается 10% обессоленного конденсата из электродегидраторов. Роль испарителя – уменьшение содержания низкокипящих фракций в потоке сырья, направляемого в низ К-1, за счет чего уменьшается доля отгона, нет пульсирующего режима течения парожидкостной смеси и гидравлических ударов на вертикальных участках сырьевых трубопроводов колонны К-1. Отбор дистиллята в колонне К-1 составляет 50-55% мас. от содержания в газовом конденсате фракций до 180 оС. Более экономичный расход тепла, затрачиваемого на процесс частичного отбензинивания, позволяет часть тепла горячих потоков направлять на нагрев сырья атмосферной колонны К-2 перед печью П-1 и тем самым уменьшить расход печного топлива. В колонне К-2 отбирают: сверху – бензин, боковыми погонами – керосин, легкое и тяжелое дизельное топливо, снизу – мазут. Для регулирования температуры вспышки керосина и дизельного топлива в отпарные колонны К-3а и К-3б не подается водяной пар, а организовано двойное питание разными по составу и температуре потоками из колонны К-2. Это позволяет снизить расход энергоносителя и уменьшить обводненность нефтепродуктов. Колонна К-2 имеет четыре промежуточных циркуляционных орошения и верхнее острое орошение. Технология атмосферной перегонки обеспечивает 98%-ный отбор суммы светлых фракций от их потенциала в газовом конденсате. При атмосферной перегонке исключается выход углеводородного газа. Весь газ растворен в бензиновых фракциях колонн К-1 и К-2 и выделяется в дебутанизаторе К-4 вместе с сероводородом. Данная технология обеспечивает выработку углеводородного газа в виде сжиженной фракции С2 – С4 и практически полное удаление сероводорода из стабильного бензина. Полученный бензин выдерживает испытание на медной пластинке и не требует защелачивания. Так как мазут колонны К-2 не соответствует требованиям на сырье установки каталитического крекинга, его подвергают вакуумной перегонке в колонне К-5, снабженной регулярной насадкой. Для снижения температуры низа вакуумной колонны и уменьшения термодеструкции гудрона предусмотрен квенчинг охлажденного гудрона.

Материальный баланс переработки карачаганакского газоконденсата (КГК)

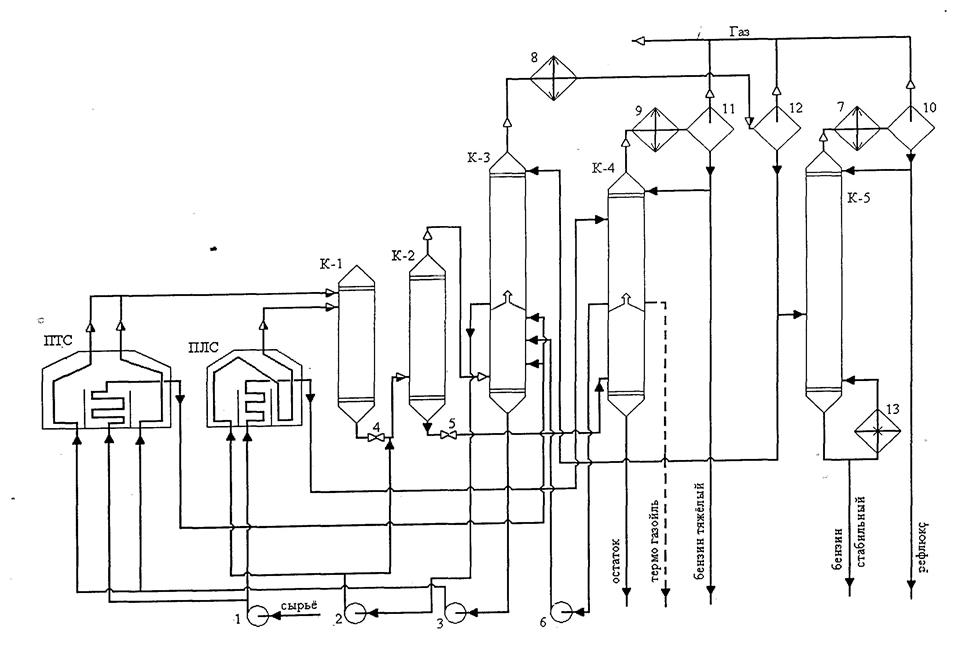

Химическая технология топлив и углеродных материалов ТЕРМИЧТЕРМИЧЕСКИЕ ПРОЦЕССЫ 3.1.1 Описание работы установки термического крекинга нефтяных остатков (рисунок 6)

Установка состоит из двух блоков: реакторного и нагревательно-фракционирующего. Реакторный блок включает печь тяжелого сырья (ПТС), печь легкого сырья (ПЛС) и К-1 – выносную реакционную камеру. Сырьё параллельными потоками подается в конвекционные камеры ПТС и ПЛС, где нагревается до температуры 300 0С. Из ПТС поток поступает в ректификационную колонну К-3, вниз которой подаются горячие газообразные продукты из сепаратора высокого давления К-2. В результате контакта с горячими продуктами происходит испарение легкой части сырья, а наиболее тяжелая часть продуктов конденсируется. Таким образом, в кубе К-3, формируется вторичное сырье. Оно подается в ПТС (на входе давление 4,0 МПа, температура 350 оС, на выходе – давление 2 МПа, температура 480 оС). В печи происходит нагрев до конечной температуры, частичное испарение, разложение и уплотнение углеводородных и неуглеводородных компонентов сырья. При оптимальных параметрах процесса выход кокса, образовавшегося в результате реакции уплотнения, составляет 0,1%. Часть кокса откладывается на поверхности змеевика печи, что приводит к уменьшению сечения, увеличению перепада давления в печи и возникает опасность прогара змеевика. После печи ПТС поток продуктов поступает в выносную реакционную камеру К-1 (пустотелый аппарат с диаметром 1-3 м, высотой 3-6 м), где продолжаются реакции крекинга и уплотнения. На К-1 приходится 20% продуктов крекинга. После К-1 поток продуктов в парожидкостной фазе поступает в испаритель высокого давления К-2, с верху которого парообразные продукты поступают вниз ректификационной колонны К-3, являясь одновременно горячим орошением. В К-3 продукты К-2 отдают тепло сырью, происходит испарение легкой части сырья и конденсация тяжелой. Таким образом, в кубе К-3 формируется тяжелое сырье. Парообразные продукты проходят через глухую тарелку, самая их легкая часть покидает колонну в виде дистиллята. Средняя часть (фр. 200-350 0С) накапливается над глухой тарелкой, часть которой поступает в ПЛС (на входе давление 5,0 МПа, температура 350оС, на выходе - давление 2,0 МПа, температура 500-510 оС), другая часть подается в К-2. Несконденсированная часть продуктов из К-3 проходит конденсатор-холодильник, сепаратор, часть жидкости возвращается в виде орошения, часть направляется в стабилизированную колонну К-5, где удаляются газы и рефлюкс. Снизу К-5 отводится стабильный легкий бензин. Жидкие продукты с низа К-2 после дросселирования поступают в колонну К-4, нижняя часть которой работает как сепаратор низкого давления, где за счет снижения давления образуется паровая фаза, которая проходит через глухую тарелку и поступает в ректификационную часть колонны. В К-4 из ПЛС подается часть исходного сырья. В результате контакта исходного сырья с парообразными продуктами, легкая часть испаряется, а тяжелая конденсируется. Над глухой тарелкой накапливается тяжелая фракция, которая подается в К-3 и частично может отводится в виде термогазойля. Несконденсированные продукты с верха К-4 поступают в конденсатор-холодильник, затем в сепаратор, где происходит разделение газообразных и жидких продуктов. Газ направляется на газофракционирующую установку (АГФУ), часть жидких продуктов возвращается в виде орошения колонны К-4, а балансовое количество в виде тяжелого бензина отводится с установки.

Примерный материальный баланс процесса термического крекинга

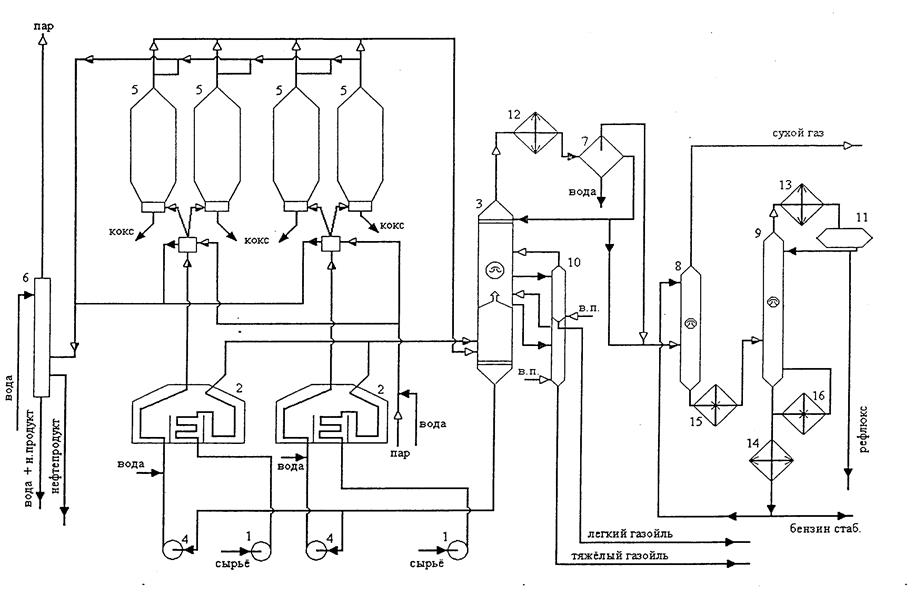

3.1.2 Описание работы установки замедленного коксования (рисунок 7) Сырье параллельными потоками проходит печи 2, где нагревается до 300 0С, и направляется в ректификационную колонну 3. В колонне 3 из реакторов 5 поступают парообразные продукты процесса коксования и водяной пар. В результате контакта с горячими продуктами происходит нагрев сырья и испарение легкой его части, тяжелая часть продуктов при этом конденсируется. В кубе колонны 3 формируется вторичное сырье, содержащее рециркулят. Кратность рециркуляции составляет 0,2-0,6. Вторичное сырье с куба колонны 3 насосом 4 параллельными потоками направляется в печи 2. На входе в печи в сырье добавляют воду, которая испаряясь увеличивает скорость прохождения потока сырья через реакционные змеевики печи. Температура на выходе из печей 490-510 0С. С такой температурой сырье попадает в реакторы 5, которые работают периодически. Там происходит однократное испарение и в жидкой фазе начинается реакция уплотнения, приводящая к образованию кокса. Реакторы представляют собой не обогреваемые пустотелые цилиндрические аппараты. Вначале тепло затрачивается на прогрев камер и испарение сырья, что замедляет процесс разложения. В результате постепенного накопления коксообразующих веществ в жидком остатке он превращается в кокс. По мере заполнения камер коксом свободный реакционный объем уменьшается и одновременно увеличивается средняя температура коксования. Чем выше температура нагрева сырья, тем меньше опасность «переброса» остатка из реактора в колонну и тем лучше качество получаемого кокса. Процессы поликонденсации, свойственные коксообразованию, протекают с выделением тепла, но поскольку коксование сопровождается и реакциями разложения, суммарный тепловой эффект отрицателен. В итоге пары, выходящие из реактора, имеют температуру на 30-50 оС ниже, чем температура ввода сырья в реактор. В паровой фазе протекают реакции распада. Газообразные продукты направляются в куб ректификационной колонны 3 в качестве острого орошения, где формируется вторичное сырье. Постепенно происходит заполнение реактора коксом и когда высота коксового слоя достигает 2/3 высоты реактора, подачу сырья переключают в другой реактор, и готовят его к выгрузке. С целью удаления из пор кокса жидких углеводородов в реактор подают воду. За счет испарения воды происходит охлаждение реактора и десорбция жидких и газообразных продуктов. Эти продукты с водяным паром направляются на блок фракционирования в колонну 3. Сверху 3 отводятся пары бензина, газ и водяной пар, которые после охлаждения в конденсаторе-холодильнике 13 поступают в водогазоразделитель 7, снизу которого дренируется вода. Бензин поступает на орошение верха колонны 3, а балансовое количество во фракционирующий абсорбер 8. В блоке фракционирования из продуктов коксования выделяют через отпарные колонны 10 основной ректификационной колонны 3 тяжелый и легкий газойль, сухой газ выводят сверху фракционирующего абсорбера 8, стабильный бензин снизу, а рефлюкс сверху колонны стабилизации 9. В реакторе после заполнения слоя кокса водой подачу воды прекращают, открывают люки и дренируют воду. Через слой кокса просверливают скважину диаметром 120-150 мм, через нее опускают гидравлический резак и струей воды под давлением 15,0 МПа режут слой кокса снизу вверх. Образующиеся при этом куски складируют. После выгрузки кокса люки реактора закрывают. Реактор пропаривают водяным паром, при этом происходит разогрев реактора. Водяной пар направляют в адсорбер 6, где происходит конденсация жидких углеводородов и водяного пара, и затем в реактор подают сырье. Цикл работы реактора составляет 24…32 часа.

Примерный материальный баланс процесса замедленного коксования гудрона сернистой нефти

Рисунок 6 – Принципиальная технологическая схема термического крекинга нефтяных остатков

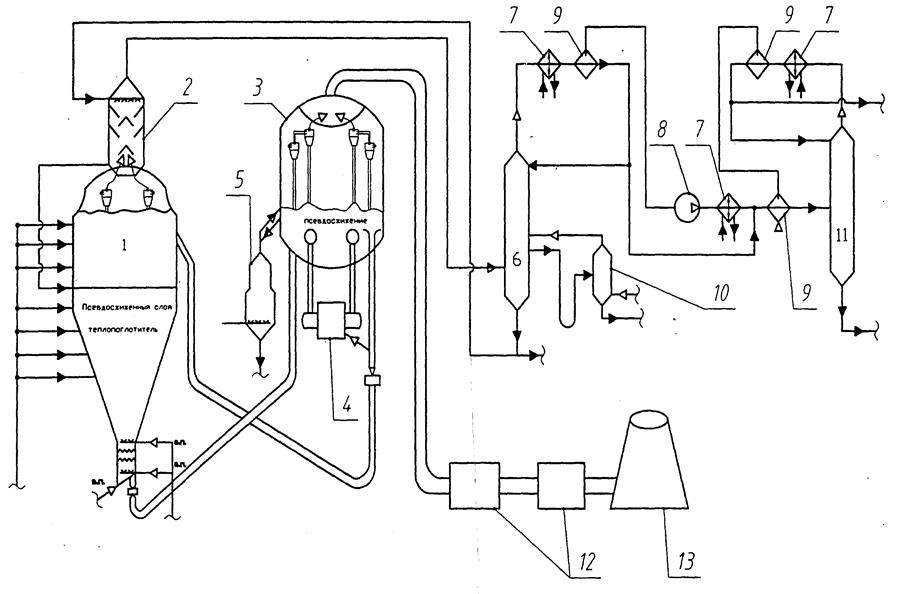

Рисунок 7 – Принципиальная технологическая схема установки замедленного коксования 3.1.3 Описание работы установки термоконтактного коксования (рисунок 8) Сырье, предварительно нагретое в теплообменнике до температуры 300…3500 С, через встроенные по периметру реактора форсунки подается в реактор 1. На крупных установках в реакторе предусматривается до 100 форсунок. В реактор 1 из коксонагревателя 3 подаются частицы теплоносителя с температурой 620…650 0С. В реакторе процесс протекает в режиме псевдоожиженния, средняя температура составляет 510-520 0С, выделяют три стадии: нагрев и испарение; крекинг; уплотнение. При контакте сырья с частицами теплоносителя происходит его частичное испарение. В жидкой фазе на поверхности теплоносителя протекает реакция уплотнения. В результате чего на частице кокса образуется новая коксовая корочка. В паровой фазе в основном протекают реакции распада. Парообразные продукты проходят через циклоны и поступают в абсорбер 2, который орошается флегмой (кубовым продуктом колонны 6) – самой тяжелой частью продуктов блока фракционирования. В абсорбере происходит конденсация тяжелой части газообразных продуктов, и испарение легкой части флегмы. Сконденсированные продукты в качестве рециркулята (непревращенной части сырье) возвращаются в реактор. После абсорбера парообразные продукты поступают в ректификационную колонну 6, являясь одновременно горячим орошением этой колонны. На блоке фракционирования выделяют фракции: газ (сверху колонны 11), стабильный бензин (снизу колонны 11), легкий газойль (через отпарную колонну), тяжелый газойль (снизу колонны 6). Частицы кокса в реакторе под собственным весом попадают в отпарную зону реактора. С целью десорбции с поверхности кокса адсорбированных жидких и газообразных углеводородов им навстречу подают водяной пар. После десорбции частицы кокса пневмотранспортом транспортируют в коксонагреватель 3. Там нагрев кокса происходит также в псевдожиженном слое с подачей горячего воздуха, нагретого в топке 4. Балансовое количество кокса из коксонагревателя поступает в холодильник-классификатор 5 (происходит классификация по размеру частиц). Крупная фракция выводится как товарный продукт снизу классификатора. Мелкая фракция возвращается в коксонагреватель. Нагретые частицы из коксонагревателя направляются в реактор. Дымовые газы из коксонагревателя 3 проходят сдвоенные циклоны, систему очистки, котлы-утилизаторы (12) и выбрасываются в атмосферу через дымовую трубу 13. Реактор коксования представляет собой аппарат сложной конструкции и переменного сечения. Псевдоожиженный слой кокса размещен в конической и цилиндрической части аппарата. Коническая форма способствует уменьшению расхода пара на псевдоожижение. Внизу имеется отпарная секция, в нее подают снизу водяной пар для отпаривания порошкообразного кокса-теплоносителя от углеводородных продуктов коксования. Верхняя часть реактора имеет суженное сечение, верхняя часть заполнена парами продуктов коксования, содержащими некоторое количество коксовых частиц, удаление которых происходит в циклонах. Сужение верхней части реактора обуславливает увеличение скорости паров над слоем, что позволяет уменьшить вторичные реакции разложения, повысить концентрацию частиц в парах, предотвращается закоксовывание циклонов. Основным недостатком термоконтактного коксования является то, что кокс с этих установок не может быть использован при производстве анодных масс, в основном его используют как топливо. Если в коксе содержится много серы, его нельзя использовать в качестве твердого топлива. Поэтому его подвергают газификации (процесс флексикокинг), с целью получения водорода и оксида углерода (синтез-газа).

Примерный материальный баланс процесса термоконтактного коксования

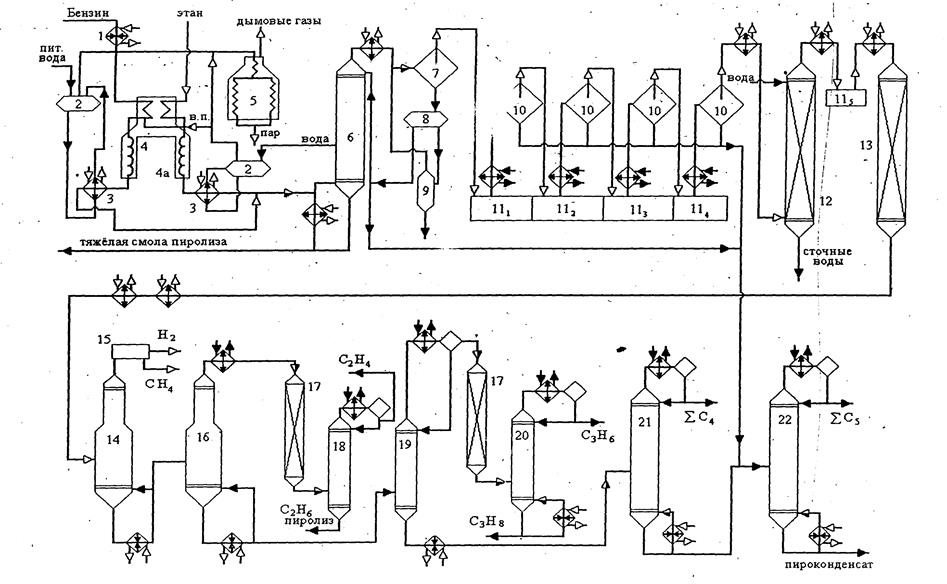

3.1.4 Описание работы установки термического пиролиза легкого углеводородного сырья (рисунок 9) Пиролиз – наиболее жесткая форма термического крекинга нефтяного и газового сырья, осуществляется обычно при температуре 700-900 оС с целью получения углеводородного газа с высоким содержанием непредельных. Время контакта сырья составляет 0,2-0,5 с. Сырье (бензин, этан) предварительно нагревается в теплообменнике 1 и поступает в конвекционную камеру печи пиролиза 4. На выходе из камеры конвекции в сырье добавляется водяной пар разбавления. На выходе из печи температура продуктов составляет 830-850 0С, которые затем поступают в закалочно–испарительный аппарат (ЗИА) 3. В межтрубное пространство этого аппарата подается водяной конденсат, которое затем идет в паровой барабан, где происходит отделение пара от конденсата, конденсат возвращается в ЗИА. Пар подогревается в печи 5 и используется в виде пара разбавления или в компрессорах. Температура продукта на выходе из ЗИА 350-400 0С. После ЗИА продукты пиролиза направляют в колонну предварительного разделения продуктов 6. В ней пирогаз отделяют от пироконденсата. Перед входом в колонну в продукт впрыскивают тяжелую смолу пиролиза. Температура на входе в колонну составляет 180 0С. Тепло горячей смолы пиролиза, циркулирующей в кубе колонны 6, обычно используется для получения пара низкого давления. Температура верха колонны 6 порядка 100 0С. Пирогаз после охлаждения до 40 0С поступает в сепаратор 7. Жидкие продукты отправляются в отстойник 8, где происходит расслоение воды и углеводородов. Часть углеводородов возвращается в 6 в виде орошения, а балансовое количество идет на разделение в депентанизатор 22. Водный слой из 8 поступает в отстойник 9, откуда вода дренируется в промышленную канализацию, углеводородный слой возвращается в 7. Газы из сепаратора 7 проходят четырехступенчатое компремирование с последующим охлаждением и сепарацией потоков. Давление на выходе из последней ступени 1,4 МПа. Газы под таким давлением поступают на отмывку в скруббер 12, где происходит удаление кислых газов (сероводорода, углекислого газа) водой. После промывки пирогаз проходит следующую ступень компремирования до давления 4,0 МПа, затем направляется в адсорбер 13 на осушку (в качестве адсорбера используют цеолиты) и идет на газораспределение. В колонне 14 из пирогаза выделяют водород и метан. В холодильном блоке 15 водород отделяется от метана. С низу колонны 14 выводится фракция C2 и выше, которая поступает в этановую колонну 16, где выделяют этан-этиленовую фракцию (ЭЭФ). Кроме этана и этилена смесь содержит ацетилен. На большинстве установок пиролиза ацетилен селективно гидрируют до этилена в ректоре 17 на палладиевом катализаторе. В колонне 18 продукты реактора 17 разделяют на этан и этилен. Этан возвращается на пиролиз. В колонне 19 выделяют пропан-пропиленовую фпакцию (ППФ), которая также селективно гидрируется с целью удаления алкена (СН2=С=СН2) и метилацетилена (СН≡С−СН3). В колонне 20 происходит разделение пропана и пропилена. Из остатка колонны 19 последовательно выделяют в колонне 21 фракцию C4, а в колонне 22 фракцию C5 и пироконденсат.

Примерный материальный баланс процесса пиролиза Сырье – прямогонный бензин 100% Получено: водород-метановая фракция 17,7% этилен 25,5% пропилен 16,2% пропан 1,0% бутан-бутилены 12,2% фракция нк – 150 оС 19,9% 150 – 250 оС 1,5% остаток > 250 оС 3,3% потери 2,7%

Рисунок 8 – Принципиальная схема установки термоконтактного коксования

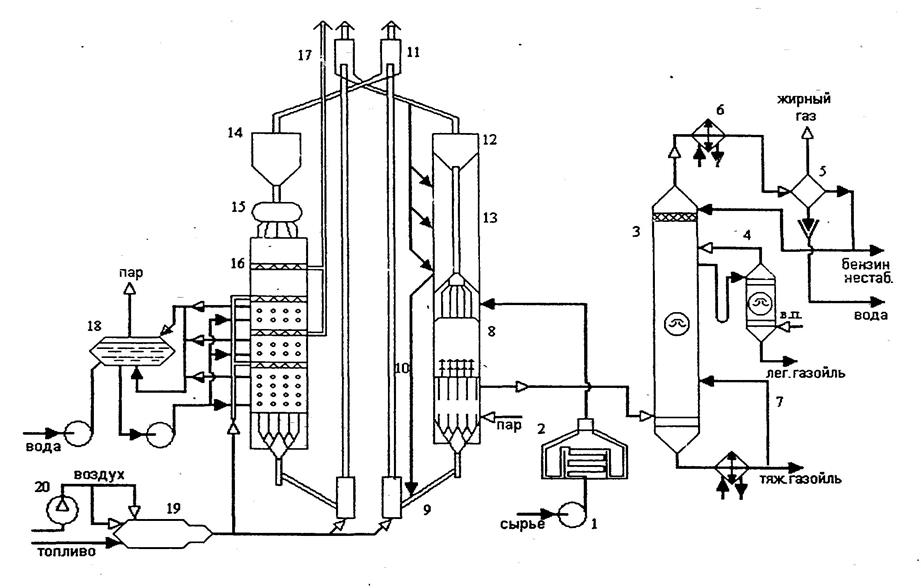

Рисунок 9 – Принципиальная технологическая схема пиролиза легкого углеводородного сырья КАТАЛИТИЧЕСКИЕ ПРОЦЕССЫ Каталитический крекинг А) Описание работы установки Г-43-102 каталитического крекинга вакуумного газойля (рисунок 10) Сырье нагревается в печи 2 до температуры 350-380 ºС и направляется в реактор 8. Туда же из бункера-накопителя 12 через напорный стояк 13 поступает регенерированный катализатор с температурой 500-520 ºС. Катализатор равномерно распределяется по всему сечению реактора с помощью специального распределительного устройства. Время контакта сырья с катализатором в реакторе около 20 мин. Парообразные продукты из реактора поступают в ректификационную колонну 3. В реакторе 8 поддерживается избыточное давление 0,125 МПа. На блоке фракционирования в колонне 3 сверху выделяют жирный газ и нестабильный бензин, через отпарную колонну - легкий газойль, снизу колонны 3 выводят тяжелый газойль. Газ в дальнейшем направляется на газофракционирующую установку (ГФУ), где из него выделяют пропан-пропиленовую (ППФ) и бутан-бутиленовую (ББФ) фракции. В низ реактора 8 для удаления из пор катализатора адсорбированных газообразных и жидких продуктов реакции крекинга подают водяной пар. После отпарки при помощи специальных воронок, катализатор собирается в один поток и поступает в дозер 9. Транспорт катализатора по стояку 10 осуществляется горячими дымовыми газами, образующимися в топке 19 (температура дымовых газов 480 ºС). В циклоне 11 катализатор отделяется от дымовых газов и поступает в бункер-накопитель 14. Из него через распределитель 15 катализатор поступает в регенератор 16 – это аппарат квадратного сечения, разделенный на 8 зон. В каждую зону подается воздух, и из каждой зоны выводятся дымовые газы. Начиная с третьей зоны, в регенераторе находятся встроенные змеевики, в которые подается горячий конденсат, за счет чего снимается избыточное тепло реакций окисления кокса. Пароконденсатная смесь из змеевиков поступает в барабан 18, где происходит отделение пара от конденсата. Давление в барабане в 1,2–1,6 МПа. Полученный водяной пар используют на установке или подают в общую заводскую сеть. После регенератора катализатор поступает в дозер 9 и через циклон 11 транспортируется в бункер-накопитель 12, из которого через напорный стояк 13 катализатор вновь поступает в реактор. При использовании в качестве сырья вакуумного газойля получают: газа – 12-16%, нестабильного бензина – 25-30%, легкого газойля – 40-45%, тяжелого газойля – 20-25%, кокса – 3-5%.

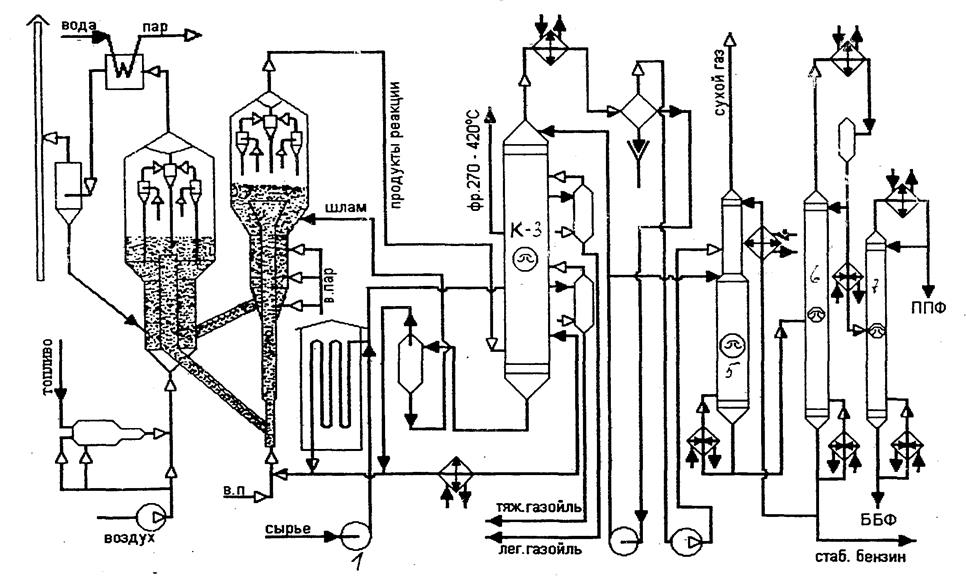

Рисунок 10 – Принципиальная технологическая схема каталитического крекинга (Г-43-102) Б) Описание работы установки Г- 43-107 по переработке вакуумного газойля (рисунок 11) Сырьё предварительно нагревается в печи до температуры 300-360 ºС и вместе с циркулирующим остатком и водяным паром подается в узел смешения сырья с катализатором. Сюда же из регенератора поступает регенерированный горячий катализатор с температурой 580 ºС. Температура в реакторе составляет 500-510 ºС. Реактор представляет собой трубу переменного сечения длинной около 35 м. Реактор заканчивается конусом. Вследствие увеличения сечения на конечном участке реактора и понижении линейной скорости потока на выходе из реактора частицы катализатора отделяются от продуктов реакции. Парообразные продукты проходят через сдвоенные циклоны и с температурой 500 ºС покидают реактор и поступают вниз ректификационной колонны К–3, одновременно являясь горячим орошением. Сверху колонны уходят газы и бензин. После разделения в сепараторе газ компримируется и поступает во фракционирующий абсорбер 5. Сюда же подается не стабильный бензин. Сверху абсорбера отводятся сухой газ, а в колоннах 6 и 7 получают ББФ, ППФ и стабильный бензин. В колонне К–3 через боковые отпарные колонны выводят легкий и тяжелый газойли. В кубе колонны накапливается шлам (крекинг-остаток с захваченными из реактора частицами катализатора). Из куба колонны он направляется в отстойник 14, в котором происходит осаждение катализатора. Катализатор через специальные форсунки возвращается в реактор. В реакторе после отделения катализатора от продуктов реакции катализатор собирается в отпарной зоне реактора, где с помощью водяного пара с поверхности катализатора десорбируются газообразные и жидкие продукты. После отпарки, катализатор поступает в регенератор, где в режиме псевдоожижения происходит удаление кокса за счет окисления кислородом воздухом. Псевдоожижение в регенераторе создается воздухом. Дымовые газа образовавшиеся при горении кокса проходят через сдвоенные циклоны в регенераторе, отдают тепло в котле-утилизаторе и после электрофильтра выбрасываются в атмосферу.

Примерный материальный баланс процесса каталитического крекинга на установке Г-43-107 по переработке вакуумного газойля:

пропан-пропиленовая фракция (ППФ) 19-20%, бутан-буниленовая фракция (ББФ) 6-9%, стабильный бензин 48-50%, легкий газойль 6,5%, тяжелый газойль 14,5%, остаток 5%, кокс 5%.

Рисунок 11 – Принципиальная технологическая схема каталитического крекинга (Г-43-107) 3.2.2 Описание работы установки каталитического риформинга (рисунок 12) Основное назначение процесса – получение высокооктанового компонента товарных автомобильных бензинов, ароматических углеводородов (бензола, толуола, ксилолов) и водородсодержащего газа. Сырье (прямогонные низкооктановые бензины) предварительно смешивается с водородсодержащим газом и поступает в печь 2, где нагревается до температуры 360 ºС и далее направляется в реактор гидроочистки 3. В реакторе 3 происходит превращение серосодержащих соединений в сероводород. После реактора, гидроочищенное сырьё охлаждается в теплообменнике и поступает в газосепаратор 4, в котором происходит процесс однократного испарения. Газ, отводимый из газосепаратора очищается от сероводорода в абсорбере 6 и далее через компрессор идет на смешение с сырьём. Процесс гидроочистки сопровождается расходом водорода, часть циркулирующего водородсодержащего газа (ВСГ) отводится с установки в виде отдува и восполняется свежим ВСГ, поступающего с блока риформинга. Жидкие продукты из газосепаратора 4 поступают в стабилизационную колонну 5, где из гидрогенизата удаляются растворенные газы. После стабилизации гидроочищенное сырьё смешивается с новой порцией ВСГ и поступает в печь 2. На выходе из первой камеры печи 2 сырье с ВСГ при температуре потока 485ºС поступает в первый реактор 11. В первом реакторе 11 реагируют самые реакционноспособные углеводороды, поэтому процесс проводят в менее жестких условиях. Основные реакции сопровождаются поглощением тепла, поэтому температура реакционной смеси резко падает и возникает необходимость в ее подогреве для последующей ступени риформирования. Катализатор целесообразно распределить по трем реакторам не равномерно в соответствии 1: 2: 4. При этом объёмная скорость подачи сырья максимальна в первом реакторе и в 2-4 раза меньше в двух последующих. Это связано с тем, что в начале протекают в основном реакции дегидрирования шестичле

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1776; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.54.147 (0.012 с.) |