Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра химико-технологических процессовСодержание книги Поиск на нашем сайте

ФИЛИАЛ УГНТУ в г. САЛАВАТЕ Кафедра химико-технологических процессов

АЛЬБОМ ТЕХНОЛОГИЧЕСКИХ СХЕМ ПРОЦЕССОВ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ Учебно-методическое пособие для студентов специальности 250400 «Химическая технология природных энергоносителей и углеродных материалов»

Уфа 2006

Учебно-методическое пособие содержит принципиальные технологические схемы и краткое описание их работы по дисциплинам «Физическая технология топлив» и «Химическая технология топлива и углеродных материалов». Учебно-методическое пособие предназначено для самостоятельной подготовки к лекционным, практическим занятиям и экзаменам студентов специальности 250400 «Химическая технология природных энергоносителей и углеродных материалов».

Составители: Евдокимова Н.Г., доц., канд. техн. наук Кортянович К.В., ассистент Будник В.А., ассистент

Рецензенты: Ф.Р. Муртазин, доц., канд. техн. наук Р.Ф. Галиев, зам. главного технолога ОАО «Салаватнефтеоргсинтез»

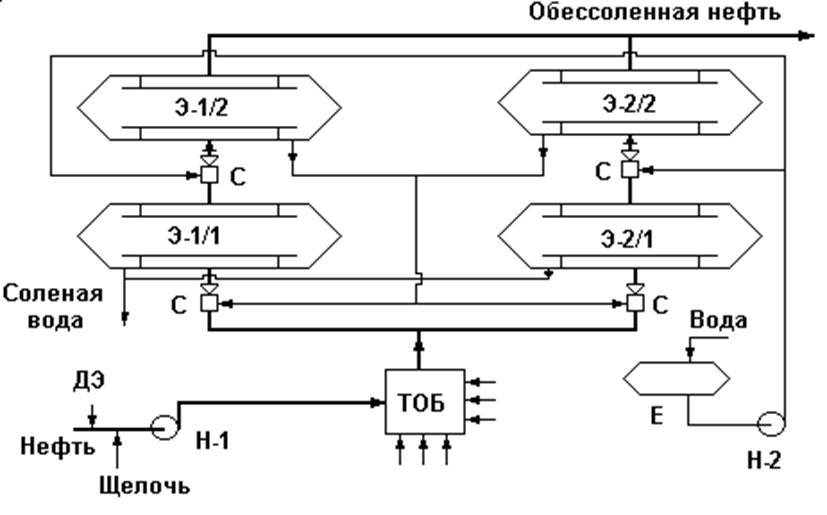

ãУфимский государственный нефтяной технический университет, 2006 Физическая технология топлив Подготовка нефти к переработке 1.1.1 Описание работы электрообессоливающей установки (ЭЛОУ) (рисунок 1)

Сырая нефть, смешиваясь с деэмульгатором и раствором щелочи, поступает в теплообменный блок, где нагревается до оптимальной температуры. Затем нагретая нефть смешивается в эжекционных смесителях с промывной водой, поступающей из электродегидраторов второй ступени (Э-1/2 и Э-2/2) и подается в параллельно работающие электродегидраторы первой ступени (Э-1/1 и Э-2/1), сверху которых выводится частично обессоленная нефть, а снизу соленая вода на очистные сооружения. Частично обессоленная нефть из Э-1/1 и Э-2/1 поступает в эжекционные смесители, где смешивается со свежей промывной водой, поступающей из емкости (Е), затем в электродегидраторы второй ступени, сверху которых выводится обессоленная и обезвоженная нефть на установку АВТ. Напряжение между электродами в электродегидраторах поддерживается 32 - 33 кВ. Ввод сырья в электродегидратор и вывод из него осуществляется через расположенные в нижней и верхней части аппарата трубчатые перфорированные распределители (маточники). Маточники обеспечивают равномерное распределение восходящего потока нефти. В нижней части электродегидратора между маточником и электродами поддерживается определенный уровень воды, содержащий деэмульгатор, где происходит термохимическая обработка эмульсии и отделение наиболее крупных капель воды. В зоне между зеркалом воды и плоскостью нижнего электрода нефтяная эмульсия подвергается воздействию слабого электрического поля, а в зоне между электродами – воздействию электрического поля высокого напряжения. ПЕРВИЧНАЯ ПЕРЕРАБОТКА НЕФТИ 1.2.1 Описание работы установки АВТ-1 (рисунок 2) Обессоленная и обезвоженная нефть сырьевым насосом двумя потоками прокачивается через теплообменники, где подогревается за счет тепла отходящих продуктов (керосиновой, дизельной фракций, масляными дистиллятами и гудроном). С температурой 220-230оС поступает в отбензинивающую колонну К-1, температура низа которой поддерживается за счет горячей струи. Сверху К-1 отбирается фракция бензина с концом кипения до 110-120 оС. Бензиновый поток сверху К-1 частично направляется на орошение верха колонны К-1, а балансовое количество подается в колонну стабилизации К-4. Сверху К-4 отбирается сухой газ и рефлюкс, а снизу

С – смеситель; ТОБ – теплообменный блок; Е – емкость; Н-1, Н-2 – насосы; Э – электродегидраторы. Рисунок 1 - Принципиальная схема ЭЛОУ

стабильный бензин поступает в стабилизационную колонну К-6. Частично отбензиненная нефть снизу К-1 насосом прокачивается через печь атмосферного блока П-1 и при температуре 350-360 оС поступает в основную ректификационную колонну К-2. Сверху К-2 отводится оставшаяся бензиновая фракция с концом кипения 180 оС. Боковыми погонами выводятся керосиновая (180-240оС) и дизельная (240-350 оС) фракции. Мазут снизу К-2 насосом прокачивается через печь вакуумного блока П-2 и подается в вакуумную колонну К-5. В К-5 получают четыре масляные фракции и гудрон. Сверху К-2 организовано холодное орошение бензиновой фракцией (на рисунке не показано), а балансовое количество поступает в колонну вторичной перегонки бензина К-6. В К-6 сверху отбирается узкая бензиновая фракция н.к.- 85 оС, а остаток поступает во вторую колонну вторичной перегонки К-7, где сверху отбирается фракция 85-120 оС, а снизу – 120 оС- к.к. В низ К-2 и К-5 подается водяной пар. В низ К-4, К-6 и К-7 подается горячее орошение с помощью кипятильников с паровым пространством.

1.2.2 Описание работы установки ЭЛОУ-АТ-6 (рисунок 3)

Особенность данной установки – комбинирование блоков подготовки нефти к переработке (ЭЛОУ), первичной перегонки нефти (АТ), вторичной перегонки широкой бензиновой фракции на более узкие. Узкие бензиновые фракции в дальнейшем используются для получения индивидуальных ароматических углеводородов (бензола, толуола, ксилолов). На установке применяются колонны с S-образными, решетчатыми и клапанными тарелками, вертикальные и горизонтальные печи с двухсторонним облучением труб, холодильная аппаратура воздушного охлаждения с доохлаждением в водяных конденсаторах-холодильниках, закрытая система создания вакуума. Сырая нефть, содержащая растворенные газы, воду и соли, двумя потоками через сырьевые теплообменники подается в электродегидраторы (на схеме не показаны). На входе сырьевых насосов в нефть вводят деэмульгатор и раствор щелочи. Четыре пары параллельно работающих электродегидраторов обеспечивают необходимую глубину подготовки нефти для первичной переработки. Ректификационный блок нефти состоит из предварительной отбензинивающей колонны (1), основной ректификационной колонны (3) с отпарными стрипинг - секциями (4,13), через которые отводятся фракции керосина и дизельного топлива, и колонны стабилизации (5). Блок вторичной перегонки широкой бензиновой фракции состоит из трех колонн (6,7,8), где предусмотрено разделение широкой бензиновой фракции на более узкие в качестве сырья процесса риформинга с целью получения бензола, толуола и ксилолов, также высокооктанового бензина. С верху всех колонн предусмотрено холодное орошение. В низ основной ректификационной колонны и стрипинг-секции подается водяной пар. Температура низа отбензинивающей колонны, колонны стабилизации и колонн вторичной перегонки бензина поддерживается за счет горячей струи, подаваемой через печь. 1.2.3 Описание работы установки ЭЛОУ-АТВ-6 (рисунок 4)

Установка состоит из блоков: - ЭЛОУ; - атмосферной перегонки нефти (АТ); - вакуумной перегонки мазута (ВТ); - стабилизации бензина; - вторичной перегонки широкой бензиновой фракции. Сырая нефть обезвоживается и обессоливается четырьмя потоками в двухступенчатых горизонтальных электродегидраторах (Э-1). Затем нагревается в сырьевых теплообменниках и поступает в отбензинивающую колонну К-1. Тепло вниз колонны подается горячей струей. Частично отбензиненная нефть после нагрева в печи атмосферного блока П-1 поступает в основную ректификационную колонну К-2, где сверху отводится бензин с к.к. 180 оС, а боковые фракции через отпарные колонны К-3а (180-220 оС), К-3б (220-280 оС), К-3в (280-350 оС). Мазут снизу основной колонны К-2 через печь вакуумного блока П-3 подается в вакуумную колонну К-8, где отбираются фракции дизельного топлива 280-350 оС, вакуумный газойль 350-500 оС и гудрон. Смесь бензиновых фракций отбензинивающей и основной колонн направляется на стабилизацию в К-4, где сверху отбирается сухой и сжиженный газ, снизу - стабильный бензин подается в колонны вторичной перегонки (К-5, К-6, К-7), где получают узкие бензиновые фракции н.к.-62 оС, 62-105 оС, 105-140 оС, 140-180 оС. Отвод тепла во всех колоннах, кроме отбензинивающей, осуществляется острым верхним орошением. В основной колонне К-2 организовано два промежуточных циркуляционных орошения (ПЦО), в вакуумной колонне – три ПЦО. Водяной пар вводится вниз основной К-2, вакуумной К-8 и отпарные колонны К-3а, К-3б, К-3в. Подвод тепла в стабилизационную колонну К-4 и колонны вторичной перегонки бензина К-5, К-6, К-7 осуществляется циркулирующими флегмами, нагретыми в печи П-2. Вакуум в вакуумной колонне создается поверхностными конденсаторами и трехступенчатыми пароэжекторными вакуумными насосами. Система создания вакуума закрытая. Основная ректификационная колонна и колонна стабилизации имеют переменное сечение для выравнивания гидравлического режима. Для охлаждения используются аппараты воздушного охлаждения с доохлаждением в конденсаторах-холодильниках водяного охлаждения. На установке в колоннах используют двухпоточные и четырехпоточные клапанные тарелки. Для улучшения качества вакуумного газойля и уменьшения термодеструкции гудрона используют: - ввод в мазут антипенную присадку (силаксан);

- рециркуляцию затемненного вакуумного газойля в питательной зоне; - уменьшают время пребывания мазута в печи (длину трансферного трубопровода) с вводом водяного пара; - используют рецикл (квенчинг) частично охлажденного гудрона в низ колонны; - уменьшают диаметр низа колонны и количество тарелок в отгонной зоне. Установка предусматривает переработку бензиновой фракции по топливному варианту с получением фракций н.к.-85 оС и 85-180 оС, и по нефтехимическому варианту с получением узких бензиновых фракций как сырья производства индивидуальных ароматических углеводородов.

Температурный режим колонн

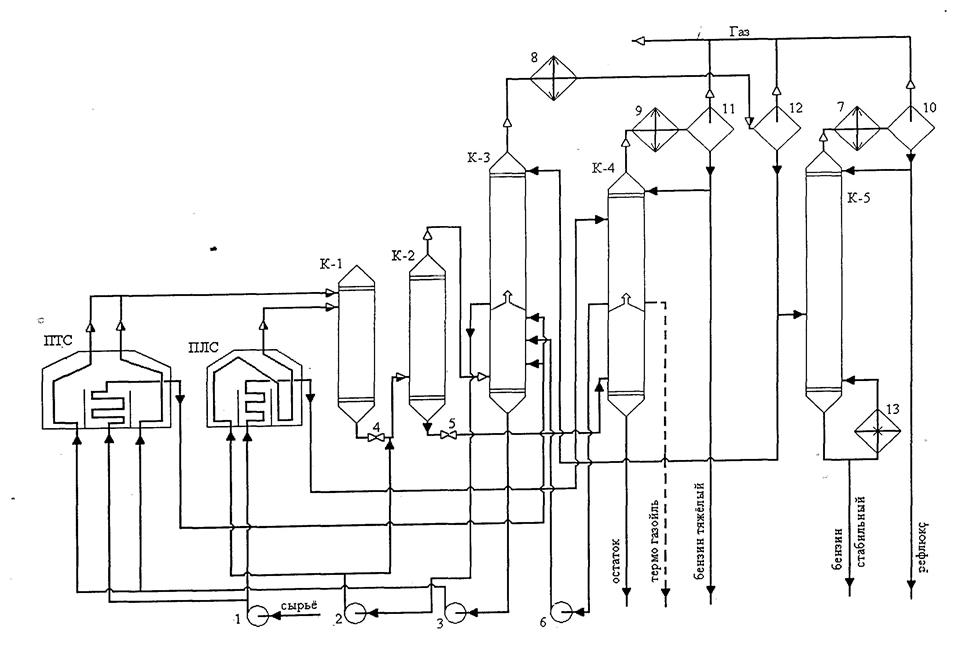

ТЕРМИЧТЕРМИЧЕСКИЕ ПРОЦЕССЫ 3.1.1 Описание работы установки термического крекинга нефтяных остатков (рисунок 6)

Установка состоит из двух блоков: реакторного и нагревательно-фракционирующего. Реакторный блок включает печь тяжелого сырья (ПТС), печь легкого сырья (ПЛС) и К-1 – выносную реакционную камеру. Сырьё параллельными потоками подается в конвекционные камеры ПТС и ПЛС, где нагревается до температуры 300 0С. Из ПТС поток поступает в ректификационную колонну К-3, вниз которой подаются горячие газообразные продукты из сепаратора высокого давления К-2. В результате контакта с горячими продуктами происходит испарение легкой части сырья, а наиболее тяжелая часть продуктов конденсируется. Таким образом, в кубе К-3, формируется вторичное сырье. Оно подается в ПТС (на входе давление 4,0 МПа, температура 350 оС, на выходе – давление 2 МПа, температура 480 оС). В печи происходит нагрев до конечной температуры, частичное испарение, разложение и уплотнение углеводородных и неуглеводородных компонентов сырья. При оптимальных параметрах процесса выход кокса, образовавшегося в результате реакции уплотнения, составляет 0,1%. Часть кокса откладывается на поверхности змеевика печи, что приводит к уменьшению сечения, увеличению перепада давления в печи и возникает опасность прогара змеевика. После печи ПТС поток продуктов поступает в выносную реакционную камеру К-1 (пустотелый аппарат с диаметром 1-3 м, высотой 3-6 м), где продолжаются реакции крекинга и уплотнения. На К-1 приходится 20% продуктов крекинга. После К-1 поток продуктов в парожидкостной фазе поступает в испаритель высокого давления К-2, с верху которого парообразные продукты поступают вниз ректификационной колонны К-3, являясь одновременно горячим орошением. В К-3 продукты К-2 отдают тепло сырью, происходит испарение легкой части сырья и конденсация тяжелой. Таким образом, в кубе К-3 формируется тяжелое сырье. Парообразные продукты проходят через глухую тарелку, самая их легкая часть покидает колонну в виде дистиллята. Средняя часть (фр. 200-350 0С) накапливается над глухой тарелкой, часть которой поступает в ПЛС (на входе давление 5,0 МПа, температура 350оС, на выходе - давление 2,0 МПа, температура 500-510 оС), другая часть подается в К-2. Несконденсированная часть продуктов из К-3 проходит конденсатор-холодильник, сепаратор, часть жидкости возвращается в виде орошения, часть направляется в стабилизированную колонну К-5, где удаляются газы и рефлюкс. Снизу К-5 отводится стабильный легкий бензин. Жидкие продукты с низа К-2 после дросселирования поступают в колонну К-4, нижняя часть которой работает как сепаратор низкого давления, где за счет снижения давления образуется паровая фаза, которая проходит через глухую тарелку и поступает в ректификационную часть колонны. В К-4 из ПЛС подается часть исходного сырья. В результате контакта исходного сырья с парообразными продуктами, легкая часть испаряется, а тяжелая конденсируется. Над глухой тарелкой накапливается тяжелая фракция, которая подается в К-3 и частично может отводится в виде термогазойля. Несконденсированные продукты с верха К-4 поступают в конденсатор-холодильник, затем в сепаратор, где происходит разделение газообразных и жидких продуктов. Газ направляется на газофракционирующую установку (АГФУ), часть жидких продуктов возвращается в виде орошения колонны К-4, а балансовое количество в виде тяжелого бензина отводится с установки.

Примерный материальный баланс процесса термического крекинга

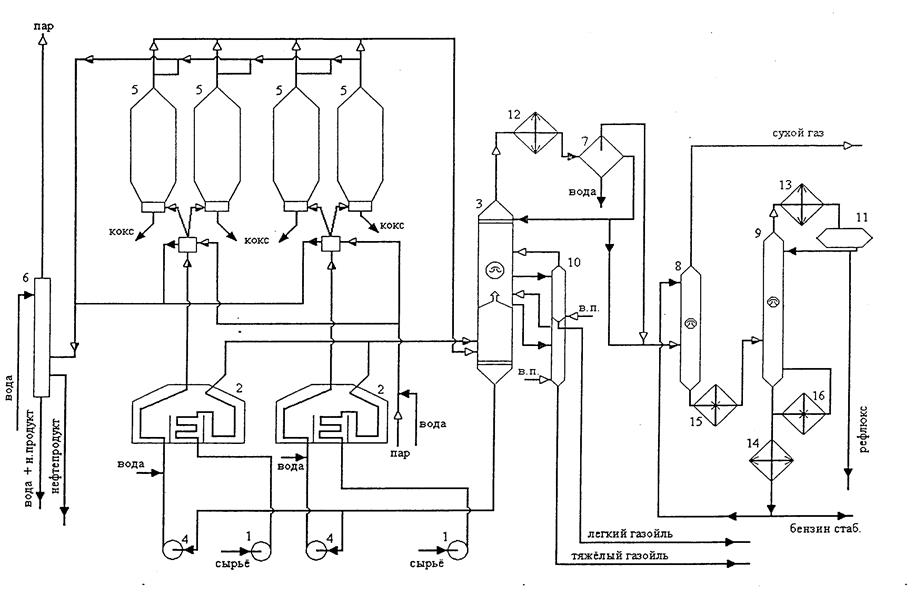

3.1.2 Описание работы установки замедленного коксования (рисунок 7) Сырье параллельными потоками проходит печи 2, где нагревается до 300 0С, и направляется в ректификационную колонну 3. В колонне 3 из реакторов 5 поступают парообразные продукты процесса коксования и водяной пар. В результате контакта с горячими продуктами происходит нагрев сырья и испарение легкой его части, тяжелая часть продуктов при этом конденсируется. В кубе колонны 3 формируется вторичное сырье, содержащее рециркулят. Кратность рециркуляции составляет 0,2-0,6. Вторичное сырье с куба колонны 3 насосом 4 параллельными потоками направляется в печи 2. На входе в печи в сырье добавляют воду, которая испаряясь увеличивает скорость прохождения потока сырья через реакционные змеевики печи. Температура на выходе из печей 490-510 0С. С такой температурой сырье попадает в реакторы 5, которые работают периодически. Там происходит однократное испарение и в жидкой фазе начинается реакция уплотнения, приводящая к образованию кокса. Реакторы представляют собой не обогреваемые пустотелые цилиндрические аппараты. Вначале тепло затрачивается на прогрев камер и испарение сырья, что замедляет процесс разложения. В результате постепенного накопления коксообразующих веществ в жидком остатке он превращается в кокс. По мере заполнения камер коксом свободный реакционный объем уменьшается и одновременно увеличивается средняя температура коксования. Чем выше температура нагрева сырья, тем меньше опасность «переброса» остатка из реактора в колонну и тем лучше качество получаемого кокса. Процессы поликонденсации, свойственные коксообразованию, протекают с выделением тепла, но поскольку коксование сопровождается и реакциями разложения, суммарный тепловой эффект отрицателен. В итоге пары, выходящие из реактора, имеют температуру на 30-50 оС ниже, чем температура ввода сырья в реактор. В паровой фазе протекают реакции распада. Газообразные продукты направляются в куб ректификационной колонны 3 в качестве острого орошения, где формируется вторичное сырье. Постепенно происходит заполнение реактора коксом и когда высота коксового слоя достигает 2/3 высоты реактора, подачу сырья переключают в другой реактор, и готовят его к выгрузке. С целью удаления из пор кокса жидких углеводородов в реактор подают воду. За счет испарения воды происходит охлаждение реактора и десорбция жидких и газообразных продуктов. Эти продукты с водяным паром направляются на блок фракционирования в колонну 3. Сверху 3 отводятся пары бензина, газ и водяной пар, которые после охлаждения в конденсаторе-холодильнике 13 поступают в водогазоразделитель 7, снизу которого дренируется вода. Бензин поступает на орошение верха колонны 3, а балансовое количество во фракционирующий абсорбер 8. В блоке фракционирования из продуктов коксования выделяют через отпарные колонны 10 основной ректификационной колонны 3 тяжелый и легкий газойль, сухой газ выводят сверху фракционирующего абсорбера 8, стабильный бензин снизу, а рефлюкс сверху колонны стабилизации 9. В реакторе после заполнения слоя кокса водой подачу воды прекращают, открывают люки и дренируют воду. Через слой кокса просверливают скважину диаметром 120-150 мм, через нее опускают гидравлический резак и струей воды под давлением 15,0 МПа режут слой кокса снизу вверх. Образующиеся при этом куски складируют. После выгрузки кокса люки реактора закрывают. Реактор пропаривают водяным паром, при этом происходит разогрев реактора. Водяной пар направляют в адсорбер 6, где происходит конденсация жидких углеводородов и водяного пара, и затем в реактор подают сырье. Цикл работы реактора составляет 24…32 часа.

Примерный материальный баланс процесса замедленного коксования гудрона сернистой нефти

Рисунок 6 – Принципиальная технологическая схема термического крекинга нефтяных остатков

Рисунок 7 – Принципиальная технологическая схема установки замедленного коксования 3.1.3 Описание работы установки термоконтактного коксования (рисунок 8) Сырье, предварительно нагретое в теплообменнике до температуры 300…3500 С, через встроенные по периметру реактора форсунки подается в реактор 1. На крупных установках в реакторе предусматривается до 100 форсунок. В реактор 1 из коксонагревателя 3 подаются частицы теплоносителя с температурой 620…650 0С. В реакторе процесс протекает в режиме псевдоожиженния, средняя температура составляет 510-520 0С, выделяют три стадии: нагрев и испарение; крекинг; уплотнение. При контакте сырья с частицами теплоносителя происходит его частичное испарение. В жидкой фазе на поверхности теплоносителя протекает реакция уплотнения. В результате чего на частице кокса образуется новая коксовая корочка. В паровой фазе в основном протекают реакции распада. Парообразные продукты проходят через циклоны и поступают в абсорбер 2, который орошается флегмой (кубовым продуктом колонны 6) – самой тяжелой частью продуктов блока фракционирования. В абсорбере происходит конденсация тяжелой части газообразных продуктов, и испарение легкой части флегмы. Сконденсированные продукты в качестве рециркулята (непревращенной части сырье) возвращаются в реактор. После абсорбера парообразные продукты поступают в ректификационную колонну 6, являясь одновременно горячим орошением этой колонны. На блоке фракционирования выделяют фракции: газ (сверху колонны 11), стабильный бензин (снизу колонны 11), легкий газойль (через отпарную колонну), тяжелый газойль (снизу колонны 6). Частицы кокса в реакторе под собственным весом попадают в отпарную зону реактора. С целью десорбции с поверхности кокса адсорбированных жидких и газообразных углеводородов им навстречу подают водяной пар. После десорбции частицы кокса пневмотранспортом транспортируют в коксонагреватель 3. Там нагрев кокса происходит также в псевдожиженном слое с подачей горячего воздуха, нагретого в топке 4. Балансовое количество кокса из коксонагревателя поступает в холодильник-классификатор 5 (происходит классификация по размеру частиц). Крупная фракция выводится как товарный продукт снизу классификатора. Мелкая фракция возвращается в коксонагреватель. Нагретые частицы из коксонагревателя направляются в реактор. Дымовые газы из коксонагревателя 3 проходят сдвоенные циклоны, систему очистки, котлы-утилизаторы (12) и выбрасываются в атмосферу через дымовую трубу 13. Реактор коксования представляет собой аппарат сложной конструкции и переменного сечения. Псевдоожиженный слой кокса размещен в конической и цилиндрической части аппарата. Коническая форма способствует уменьшению расхода пара на псевдоожижение. Внизу имеется отпарная секция, в нее подают снизу водяной пар для отпаривания порошкообразного кокса-теплоносителя от углеводородных продуктов коксования. Верхняя часть реактора имеет суженное сечение, верхняя часть заполнена парами продуктов коксования, содержащими некоторое количество коксовых частиц, удаление которых происходит в циклонах. Сужение верхней части реактора обуславливает увеличение скорости паров над слоем, что позволяет уменьшить вторичные реакции разложения, повысить концентрацию частиц в парах, предотвращается закоксовывание циклонов. Основным недостатком термоконтактного коксования является то, что кокс с этих установок не может быть использован при прои

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 827; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.223.30 (0.011 с.) |