Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет зубчатой цилиндрической передачиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ВВЕДЕНИЕ Редуктор - механизм, для уменьшения частоты вращения и увеличения вращающего момента. Редуктор - законченный механизм, соединяемый с двигателем и рабочей машиной муфтами или другими разъемными устройствами. Это принципиально отличает его от зубчатой передачи, встраиваемой в исполнительный механизм (мотор редукторы). В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используются подшипники качения. Подшипники скольжения применяют в специальных случаях, когда к редуктору предъявляют повышенные требования по уровню вибраций и шума, при очень высоких частотах вращения или при отсутствии подшипника качения нужного размера. Наиболее распространены редукторы с валами, расположенными в горизонтальной плоскости. В механических приводных устройствах ременные передачи применяются в основном для уменьшения частоты вращения приводного вала и соответственного увеличения вращающего момента. В кинематической схеме привода ременной передаче отводится, как правило, первая ступень - непосредственно от электродвигателя к редуктору. Также ременная передача позволяет устанавливать электродвигатель, если это нужно, на расстоянии от редуктора и станка и необязательно соосно с быстроходным валом редуктора. В данном проекте рекомендуется использовать цилиндрические редукторы, которые комплектуются только цилиндрическим зубчатыми передачами и отличаются числом ступеней и положением валов. Тип зацепления, коэффициент ширины зубчатых колес, тип подшипников и т.п. не определяют типа редуктора и являются лишь конструктивными особенностями.

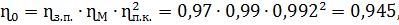

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА 1.1 Выбор электродвигателя Определяем коэффициент полезного действия привода (КПД) ɳ0, по формуле (1.1):

где

Определяем необходимую мощность электродвигателя (1.2)

Выбор электродвигателя: Марка электродвигателя: 4А112MA6У3 Мощность: Частота вращения вала:

1.2. Определение передаточных чисел привода Синхронная частота вращения вала – 1000 Общее передаточное число определяется по формуле (1.3):

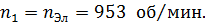

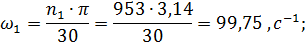

1.3. Определение вращающих моментов и угловых скоростей на валах привода Частота вращения валов привода: Вал электродвигателя:

Входной вал редуктора:

Выходной вал редуктора:

Определяем угловую скорость на каждом вале привода по формуле (1.4):

Определяем передаваемую мощность на каждом вале привода:

Определяем крутящий момент на каждом вале привода по формуле (1.5)

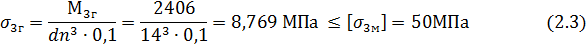

РАСЧЕТ МУФТЫ Для передачи крутящего момента от вала электродвигателя к входному валу редуктора выбираем муфту по крутящему моменту, который действует на вал электродвигателя. Выбираем муфту с номинальным передаваемым крутящим моментом 250Нм, свой выбор обосновываем соответствием посадочных мест вала электродвигателя и полумуфты. Исходные данные для расчета: Крутящий момент действующий со стороны электродвигателя Т=42108 Нмм; диаметр размещения пальцев на полумуфте D=105 мм; диаметр сопряжения резиновой втулки и стального пальца dn=14 мм; количество пальцев z=6 шт; длинна резиновой втулки 1=26 мм; промежуток между фланцами полумуфт s=5 мм. Предельное допустимое напряжение прочности снятия материала втулки: [σ3Μ ] = 2 МПа; предельно допустимое напряжение изгиба пальца муфты: [σ3Γ ] = 50 МПа. Расчетная сила, действующая на один палец, Ft, Η, рассчитывается по формуле (2.1):

Действительное напряжение смятия, озм, МПа, резиновой втулки рассчитывается по формуле (2.2):

Действительное напряжение изгиба пальца определяется по формуле (2.3):

Условия прочности выполнено, а значит, вид и типоразмер муфты выбраны верно. Сила, с которой муфта действует на вал, рассчитывается по формуле (2.4):

ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА 4.1. Предварительная компоновка редуктора Размеры валов и подшипников в значительной мере определяются компоновочными размерами зубчатых и червячных передач, взаимным расположением агрегатов привода, заданными габаритными размерами привода. Поэтому после расчета передач и установления размеров их основных деталей (диаметров и ширины зубчатых колес, шкивов, звездочек, межосевых расстояний) приступают к составлению компоновочных чертежей узлов, агрегатов и всего привода. Компоновка привода определяется его назначением, предъявляемыми к нему требованиями, зависит от компоновки отдельных агрегатов. Ha первом прикидочном компоновочном чертеже привода проверяется возможность его компоновки по заданной схеме. Если по каким-либо причинам разместить агрегаты привода невозможно, нужно изменить их параметры или расположение. Первый вариант компоновки редуктора и всего привода составляется на основании данных расчета зубчатых и червячных передач. Затем по мере расчета деталей и выбора их конструктивных форм первоначальная компоновка уточняется, что в свою очередь является основанием для уточнения расчетных схем деталей, например расположения опор валов, уточнения нагрузок и внесения поправок в ранее выполненные расчеты. Стремление произвести максимум расчетов, а только потом приступить к уточнению компоновки неизбежно ведет к дополнительным исправлениям, пересчетам и усложнению работы Необходимо вовремя прервать расчеты и перенести полученные результаты на эскизный компоновочный чертеж От ельности и качества выполнения компоновки зависит успешный ход и результат проектирования. Поэтому составление компоновочных чертежей -важнейший этап курсового проекта. Ha компоновочный чертеж можно также наносить номера соответствующих стандартов, по которым выбираются детали, материал, посадки, шероховатость. Впоследствии это значительно облегчит работу над чертежами. При компоновке агрегатов привода наиболее сложной и трудоемкой является компоновка зубчатых и червячных редукторов. Основные этапы компоновки редуктора: конструирование валов и сопряжений их с посаженными деталями; выбор подшипников качения (или расчет подшипников скольжения) и конструирование подшипниковых узлов; определение размеров корпуса; окончательное оформление компоновочного чертежа (на миллиметровке); выбор вспомогательных деталей и элементов (шпонки, шлицы, болты, штифты) и их проверочные расчеты [4]. Общие принципы компоновки валов и подшипниковых узлов одинаковы для всех редукторов. Поэтому далее подробно изложена компоновка наиболее распространенных цилиндрических редукторов. Для остальных редукторов указаны лишь основные отличительные особенности. B цилиндрических прямозубых и косозубых редукторах, исключая шевронные, для компенсации неточностей относительного осевого положения колес шестерни делаются шире венца колеса. B быстроходной ступени редуктора при относительно небольших коэффициентах ширина большего колеса пары может оказаться меньше ориентировочного диаметра вала, на котором это колесо посажено. B данном случае длина ступицы колеса принимается равной 1... 1,2 диаметра вала, а рfмеры не, откладываются от торцов ступицы. Так как на настоящем этапе расчетарасстояния между опорами неизвестны, ориентировочно диаметр вала в опасном сечении определяется из условий прочности при кручении в случае gониженных допускаемых напряжений.

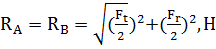

РАСЧЕТ ВАЛОВ РЕДУКТОРА При определении реакций опор нагрузкой действующей от муфты пренебрегаем в силу того, что радиальная сила от муфты действующая на вал возникает при смещении вала электродвигателя и редуктора. Принимаем во внимание также тот факт, что опоры вала размещены семерично относительно прилагаемой нагрузки. Определяем реакции опор по формуле (5.1):

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения — по отнулевому (пульсирующему). Проверочный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при s > [s]. Производим расчет для предположительно опасных сечений каждого из валов. Определяем наибольший изгибающий момент: для ведущего вала:

для ведомого вала:

где a, b – расстояния от опоры до места приложения усилий, мм; Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом). Предел выносливости при симметричном цикле изгиба:

Предел выносливости при симметричном цикле касательных напряжений:

Для шестерни с диаметром

Определяем запас прочности для нормальных напряжений по формуле (5.3):

где

Амплитудное и среднее значение касательных напряжений определяется по формуле (5.4):

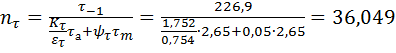

Определяем запас прочности для касательных напряжений по формуле (5.5):

Определяем запас прочности в выбранном сечении по формуле(5.6):

n=

Материал вала –конструкционная сталь 40Х ГОСТ 4543-72, обладающая пределом выносливости: Предел выносливости при симметричном цикле изгиба:

Предел выносливости при симметричном цикле касательных напряжений:

Для вала с диаметром

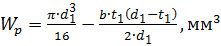

Где b – ширина шпоночного паза, мм;

По формуле (5.2) рассчитываем амплитуду номинальных напряжений изгиба:

Определяем запас прочности для нормальных напряжений по формуле (5.3):

Амплитудное и среднее значение касательных напряжений определяется по формуле (5.4):

Определяем запас прочности для касательных напряжений по формуле (5.5):

Определяем запас прочности в выбранном сечении по формуле (5.6):

n = Условия прочности выполнены, а значит геометрические параметры валов выбраны верно.

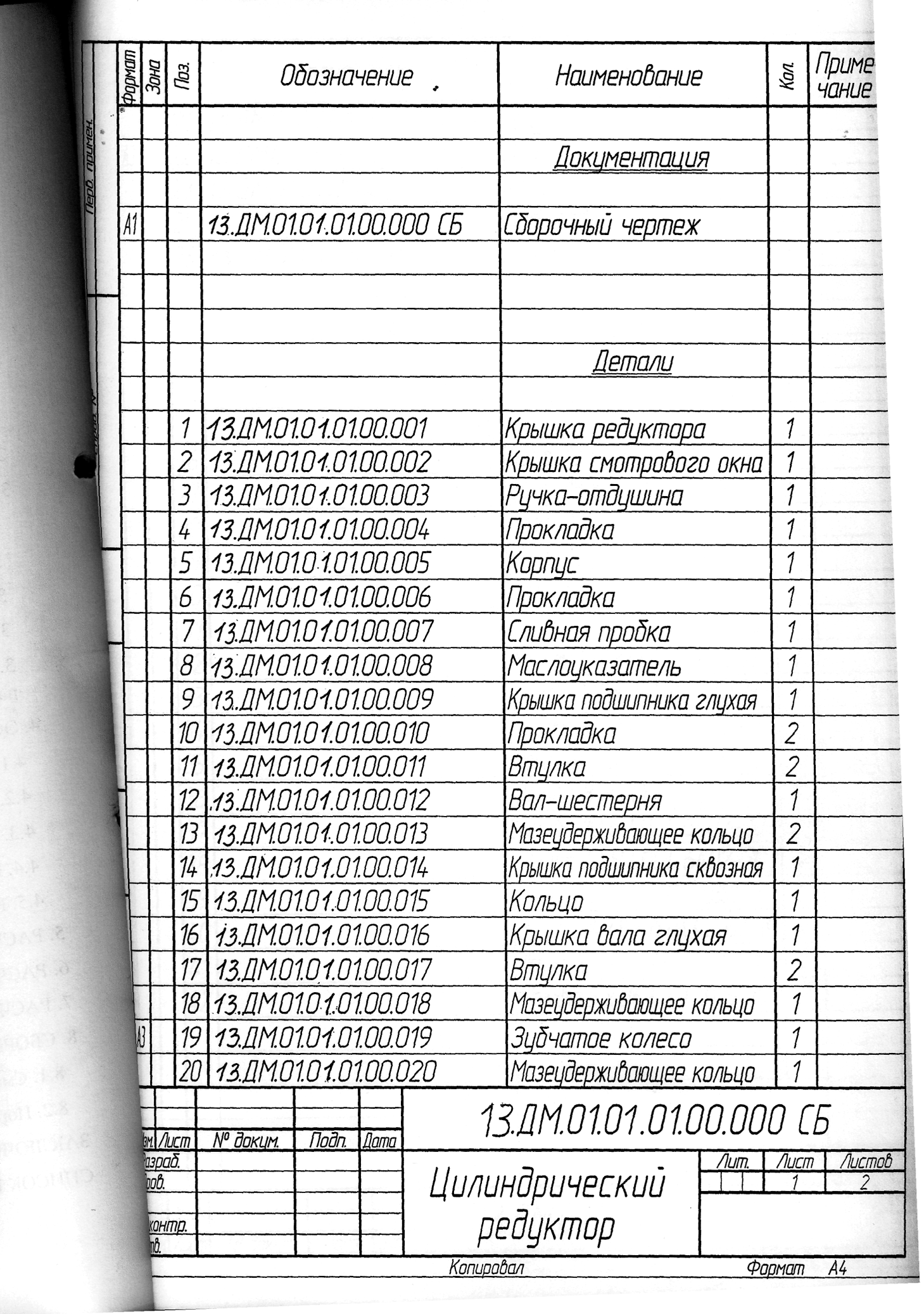

Порядок сборки редуктора Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов; Ha ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-1000C; B ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле. Собранные валы укладывают в основание корпуса редуктора и надевают крышку редуктора, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают звездочку и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

ЗАКЛЮЧЕНИЕ B данной курсовой работе произведены полный расчет зубчатой передачи, комплексный расчет валов, подшипников, шпонок и т.д. Все требования задания учтены. Возможные отклонения не превышают допустимых значений. B результате чего достигнуто: - Подобран электродвигатель; - Определены передаточные числа всех передач привода; - Спроектирована зубчатая цилиндрическая передача; - Определены основные геометрические и силовые параметры зубчатой передачи; - Выполнен подбор подшипников, а также осуществлена их проверка на долговечность; - Выполнен проверочный расчет шпонок редуктора; - Проведен прочностной расчет валов редуктора; - Определен способ смазки и выбраны смазывающих веществ для зубчатой передачи и подшипниковых узлов; - Разработан сборочный чертеж редуктора; - Разработан рабочий чертеж зубчатого колеса участвующего в зацеплении и его вала. - Разработан сборочный чертеж привода. B ходе выполнения курсового проекта ознакомился с основами конструкторских навыков и возможностью их применения.

СОДЕРЖАНИЕ ВВЕДЕНИЕ..............................................................................................................3 1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА................................................................................................................4 1.1. Выбор электродвигателя.............................................................................4 1.2. Определение передаточныхчисел привода..................................................5 1.3. Определение вращающих моментов и угловых скоростей на валах привода..................................................................................................................5 2.РАСЧЕТМУФТЫ................................................................................................8 3. РАСЧЕТ ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ.............................10 3.1. Выбор материала и определение физико-механических свойств.............10 3.2. Проектировочныйрасчет зубчатой передачи.............................................16 3.3. Проверочный расчет на контактную выносливость...................................19 3.4. Расчет для проверки зубьев на выносливость по напряжениям изгиба....21 3.5. Расчет для проверки зубьев при изгибе под действием максимальной нагрузки...............................................................................................................22 4. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА....................................................23 4.1. Предварительная компоновкаредуктора....................................................23 4.2. Второй этап компоновки редуктора............................................................25 4.3. Проектный расчет валов редуктора............................................................27 4.4. Конструктивные размеры шестерни и колеса............................................28 4.5. Конструктивные размеры корпуса и крышки редуктора...........................29 5.РАСЧЕТВАЛОВРЕДУКТОРА........................................................................31 6. РАСЧЕТ ПОДШИПНИКОВ КАЧЕНИЯ РЕДУКТОРА...................................37 7. РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ.......................................................40 8.СБОРКАРЕДУКТОРА......................................................................................42 8.1. Смазкаредуктора.........................................................................................42 8.2. Порядоксборкиредуктора..........................................................................42 ЗАКЛЮЧЕНИЕ......................................................................................................44 СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ........................................................45

ВВЕДЕНИЕ Редуктор - механизм, для уменьшения частоты вращения и увеличения вращающего момента. Редуктор - законченный механизм, соединяемый с двигателем и рабочей машиной муфтами или другими разъемными устройствами. Это принципиально отличает его от зубчатой передачи, встраиваемой в исполнительный механизм (мотор редукторы). В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используются подшипники качения. Подшипники скольжения применяют в специальных случаях, когда к редуктору предъявляют повышенные требования по уровню вибраций и шума, при очень высоких частотах вращения или при отсутствии подшипника качения нужного размера. Наиболее распространены редукторы с валами, расположенными в горизонтальной плоскости. В механических приводных устройствах ременные передачи применяются в основном для уменьшения частоты вращения приводного вала и соответственного увеличения вращающего момента. В кинематической схеме привода ременной передаче отводится, как правило, первая ступень - непосредственно от электродвигателя к редуктору. Также ременная передача позволяет устанавливать электродвигатель, если это нужно, на расстоянии от редуктора и станка и необязательно соосно с быстроходным валом редуктора. В данном проекте рекомендуется использовать цилиндрические редукторы, которые комплектуются только цилиндрическим зубчатыми передачами и отличаются числом ступеней и положением валов. Тип зацепления, коэффициент ширины зубчатых колес, тип подшипников и т.п. не определяют типа редуктора и являются лишь конструктивными особенностями.

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА 1.1 Выбор электродвигателя Определяем коэффициент полезного действия привода (КПД) ɳ0, по формуле (1.1):

где

Определяем необходимую мощность электродвигателя (1.2)

Выбор электродвигателя: Марка электродвигателя: 4А112MA6У3 Мощность: Частота вращения вала:

1.2. Определение передаточных чисел привода Синхронная частота вращения вала – 1000 Общее передаточное число определяется по формуле (1.3):

1.3. Определение вращающих моментов и угловых скоростей на валах привода Частота вращения валов привода: Вал электродвигателя:

Входной вал редуктора:

Выходной вал редуктора:

Определяем угловую скорость на каждом вале привода по формуле (1.4):

Определяем передаваемую мощность на каждом вале привода:

Определяем крутящий момент на каждом вале привода по формуле (1.5)

РАСЧЕТ МУФТЫ Для передачи крутящего момента от вала электродвигателя к входному валу редуктора выбираем муфту по крутящему моменту, который действует на вал электродвигателя. Выбираем муфту с номинальным передаваемым крутящим моментом 250Нм, свой выбор обосновываем соответствием посадочных мест вала электродвигателя и полумуфты. Исходные данные для расчета: Крутящий момент действующий со стороны электродвигателя Т=42108 Нмм; диаметр размещения пальцев на полумуфте D=105 мм; диаметр сопряжения резиновой втулки и стального пальца dn=14 мм; количество пальцев z=6 шт; длинна резиновой втулки 1=26 мм; промежуток между фланцами полумуфт s=5 мм. Предельное допустимое напряжение прочности снятия материала втулки: [σ3Μ ] = 2 МПа; предельно допустимое напряжение изгиба пальца муфты: [σ3Γ ] = 50 МПа. Расчетная сила, действующая на один палец, Ft, Η, рассчитывается по формуле (2.1):

Действительное напряжение смятия, озм, МПа, резиновой втулки рассчитывается по формуле (2.2):

Действительное напряжение изгиба пальца определяется по формуле (2.3):

Условия прочности выполнено, а значит, вид и типоразмер муфты выбраны верно. Сила, с которой муфта действует на вал, рассчитывается по формуле (2.4):

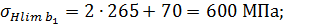

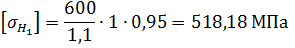

РАСЧЕТ ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ Нагрузка постоянная; кратковременная нагрузка вовремя пуска в 1,5 раза больше максимальной. Передача нереверсивная. Мощность на вал-шестерне N=3,118 кВт; частота вращения вала с шестерней n = 953 3.1. Выбор материала и определение физико-механических свойств Для шестерни и колеса выбираем материал Сталь 40Х (поковка); термообработка-улучшение. Для шестерни при радиусе заготовки до 100 мм: σΒ1=850, МПа; σΤ1=690, МПа; НВ1=265. Для колеса при радиусе заготовки до 300, мм: σΒ2=800, МПа; σТ2=590, МПа; НВ2=250. Находим предел выносливости при изгибе, соответствующему базовому числу циклов напряжений по формуле (3.1):

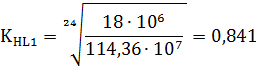

Коэффициент долговечности, КНLI, рассчитываем по формуле (3.2):

где mf – степень; mf=24 [1];

Эквивалентное число циклов изменения напряжений шестерни,

Эквивалентное число циклов изменения напряжений для колеса,

Так, как Так, как

Базовое число циклов перемен контактных напряжений составляет:

Определяем коэффициент долговечности по формуле (3.2):

Согласно рекомендации принимаем

Согласно рекомендации принимаем

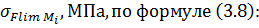

Находим предел прочности зубьев при изгибе, что соответствует эквивалентному числу циклов напряжений (3.5):

где

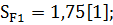

Коэффициент безопасности

где

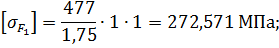

Допустимое напряжение изгиба,

где

Находим предельные напряжения, вызывающие остаточные напряжения к хрупкому излому зуба,

Коэффициент безопасности SF, рассчитывается по формуле (3.9):

где, Допустимое напряжение изгиба при расчете на действие максимальной нагрузки

Находим предел контактной выносливости, соответствующий базовому числу циклов перемены напряжений по формуле (3.11):

Находим предел контактной выносливости

Допустимое контактное напряжение

где

Допустимое контактное напряжение передачи,

Допустимое контактное напряжение при расчете на действие максимальной нагрузки

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 1006; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.014 с.) |

(1.1)

(1.1) – коэффициент полезного действия закрытой зубчатой передачи;

– коэффициент полезного действия закрытой зубчатой передачи; ;

; – коэффициент полезного действия муфты;

– коэффициент полезного действия муфты;  ;

; - коэффициент полезного действия подшипника качения;

- коэффициент полезного действия подшипника качения;

(1.2)

(1.2)

; скольжение – 4,7%; номинальная частота вращения

; скольжение – 4,7%; номинальная частота вращения

(1.3)

(1.3)

(1.4)

(1.4)

(1.5)

(1.5)

(5.1)

(5.1)

=34,125 мм; делительный диаметр шестерни

=34,125 мм; делительный диаметр шестерни  ;

;  Коэффициенты абсолютных размеров детали:

Коэффициенты абсолютных размеров детали:  [3]. По формуле (5.2) рассчитываем амплитуду номинальных напряжений изгиба:

[3]. По формуле (5.2) рассчитываем амплитуду номинальных напряжений изгиба: (5.2)

(5.2) =

=

- масштабный фактор для нормальных напряжений;

- масштабный фактор для нормальных напряжений; - амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба

- амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба  в рассматриваемом сечении;

в рассматриваемом сечении; -среднее напряжение цикла нормальных напряжений; если осевая нагрузка

-среднее напряжение цикла нормальных напряжений; если осевая нагрузка  на вал отсутствует или пренебрежимо мала, то принимают

на вал отсутствует или пренебрежимо мала, то принимают

-коэффициент для углеродистых сталей, имеющих

-коэффициент для углеродистых сталей, имеющих  принимают

принимают  =

=  МПа (5.4)

МПа (5.4) =2,65 МПа

=2,65 МПа (5.5)

(5.5) =

=  = 7,772

= 7,772  (5.6)

(5.6)

эффективный коэффициент концентрации напряжений

эффективный коэффициент концентрации напряжений  ;

;  Коэффициенты абсолютных размеров детали:

Коэффициенты абсолютных размеров детали:  По формуле (5.7) и (5.8) определяем осевой и полярный моменты сопротивлений поперечного сечения вала со шпоночным пазом:

По формуле (5.7) и (5.8) определяем осевой и полярный моменты сопротивлений поперечного сечения вала со шпоночным пазом: (5.7)

(5.7)

(5.8)

(5.8) =

=  =32980,3

=32980,3

– глубина шпоночного паза, мм.

– глубина шпоночного паза, мм. =4,12 МПа.

=4,12 МПа.

(3.2)

(3.2) – базовое число перемен напряжений;

– базовое число перемен напряжений;

,рассчитывается по формуле (3.3)

,рассчитывается по формуле (3.3) (3.3)

(3.3) , рассчитывается по формуле (3.4):

, рассчитывается по формуле (3.4):

.

.

– коэффициент, учитывающий характер приложения нагрузки,

– коэффициент, учитывающий характер приложения нагрузки,

,рассчитывается по формуле (3.6):

,рассчитывается по формуле (3.6):

коэффициент, учитывающий нестабильность характеристики материала,

коэффициент, учитывающий нестабильность характеристики материала,

коэффициент, учитывающий способ получения заготовки и условия эксплуатации передачи,

коэффициент, учитывающий способ получения заготовки и условия эксплуатации передачи,

рассчитывается по формуле (3.7):

рассчитывается по формуле (3.7):

коэффициент, учитывающий чувствительность материала к концентрации напряжений;

коэффициент, учитывающий чувствительность материала к концентрации напряжений;

коэффициент, учитывающий шероховатость переходной поверхности зуба;

коэффициент, учитывающий шероховатость переходной поверхности зуба;

коэффициенты;

коэффициенты;

МПа, рассчитывается по формуле (3.10):

МПа, рассчитывается по формуле (3.10):

по формуле (3.12):

по формуле (3.12):

, рассчитывается по формуле (3.13):

, рассчитывается по формуле (3.13):

коэффициент, учитывающий окружную скорость;

коэффициент, учитывающий окружную скорость;

коэффициент, учитывающий шероховатость сопряженных поверхностей,

коэффициент, учитывающий шероховатость сопряженных поверхностей,

коэффициент безопасности;

коэффициент безопасности;

МПа, (3.14)

МПа, (3.14) МПа;

МПа; 1,23

1,23  =605,5 МПа.

=605,5 МПа. , МПа, рассчитывается по формуле (3.15):

, МПа, рассчитывается по формуле (3.15): МПа, (3.15)

МПа, (3.15)