Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектировочный расчет зубчатой передачиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Номинальный крутящий момент на шестерне,

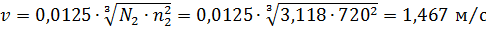

Ориентировочно, окружная скорость рассчитывается по формуле (3.16):

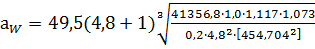

При данном значении окружной скорости шестерню и зубчатое колесо необходимо выполнять по 9-му классу точности Определяем межосевое расстояние по формуле (3.17):

Принимаем межосевое расстояние Геометрические параметры зубчатой передачи изображены на рисунке 3.1:

Модуль колеса и шестерни рассчитывается по формуле (3.18):

Принимаем согласно ГОСТа, размер модуля зубчатого зацепления m=1,75 мм. Принимаем угол наклона зуба: Определяем число зубьев шестерни:

Принимаем Находим количество зубьев колеса,

Принимаем остаточное количество зубьев колеса Находим действительное передаточное число,

Определяем действующий начальный диаметр шестерни и колеса по формуле:

Проверяем межосевое расстояние,

Ширина зубчатого венца,

Принимаем ширину зубчатого венца Проверочный расчет на контактную выносливость Определяем проверочную окружную скорость,v, v= При данной скорости необходимая степень точности передачи – 9-ая, что соответствует ранее принятой степени точности. Определяем расчетные коэффициенты:

Действительное напряжение при расчете на контактную выносливость, σH, Мпа, рассчитывается по формуле: σH = σH =

Расчетное контактное напряжение от действия максимальной нагрузки:

Рассчитываем силы в зубчатом зацеплении. Окружная сила:

Радиальная сила:

Осевая сила:

Расчет для проверки зубьев на выносливость по напряжениям изгиба

Коэффициент, учитывающий влияние угла наклона зуба на его напряженное состояние рассчитывается по формуле:

Коэффициент формы зуба: Y Коэффициент торцевого перекрытия

Коэффициент, учитывающий распределение напряжения между зубами,

Определяем расчетные коэффициенты

Расчетное напряжение изгиба зубьев шестерни,

Расчетное напряжение изгиба зубьев шестерни,

Расчет для проверки зубьев при изгибе под действием максимальной нагрузки Для зубьев шестерни:

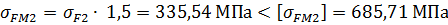

Для зубьев колеса:

ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА 4.1. Предварительная компоновка редуктора Размеры валов и подшипников в значительной мере определяются компоновочными размерами зубчатых и червячных передач, взаимным расположением агрегатов привода, заданными габаритными размерами привода. Поэтому после расчета передач и установления размеров их основных деталей (диаметров и ширины зубчатых колес, шкивов, звездочек, межосевых расстояний) приступают к составлению компоновочных чертежей узлов, агрегатов и всего привода. Компоновка привода определяется его назначением, предъявляемыми к нему требованиями, зависит от компоновки отдельных агрегатов. Ha первом прикидочном компоновочном чертеже привода проверяется возможность его компоновки по заданной схеме. Если по каким-либо причинам разместить агрегаты привода невозможно, нужно изменить их параметры или расположение. Первый вариант компоновки редуктора и всего привода составляется на основании данных расчета зубчатых и червячных передач. Затем по мере расчета деталей и выбора их конструктивных форм первоначальная компоновка уточняется, что в свою очередь является основанием для уточнения расчетных схем деталей, например расположения опор валов, уточнения нагрузок и внесения поправок в ранее выполненные расчеты. Стремление произвести максимум расчетов, а только потом приступить к уточнению компоновки неизбежно ведет к дополнительным исправлениям, пересчетам и усложнению работы Необходимо вовремя прервать расчеты и перенести полученные результаты на эскизный компоновочный чертеж От ельности и качества выполнения компоновки зависит успешный ход и результат проектирования. Поэтому составление компоновочных чертежей -важнейший этап курсового проекта. Ha компоновочный чертеж можно также наносить номера соответствующих стандартов, по которым выбираются детали, материал, посадки, шероховатость. Впоследствии это значительно облегчит работу над чертежами. При компоновке агрегатов привода наиболее сложной и трудоемкой является компоновка зубчатых и червячных редукторов. Основные этапы компоновки редуктора: конструирование валов и сопряжений их с посаженными деталями; выбор подшипников качения (или расчет подшипников скольжения) и конструирование подшипниковых узлов; определение размеров корпуса; окончательное оформление компоновочного чертежа (на миллиметровке); выбор вспомогательных деталей и элементов (шпонки, шлицы, болты, штифты) и их проверочные расчеты [4]. Общие принципы компоновки валов и подшипниковых узлов одинаковы для всех редукторов. Поэтому далее подробно изложена компоновка наиболее распространенных цилиндрических редукторов. Для остальных редукторов указаны лишь основные отличительные особенности. B цилиндрических прямозубых и косозубых редукторах, исключая шевронные, для компенсации неточностей относительного осевого положения колес шестерни делаются шире венца колеса. B быстроходной ступени редуктора при относительно небольших коэффициентах ширина большего колеса пары может оказаться меньше ориентировочного диаметра вала, на котором это колесо посажено. B данном случае длина ступицы колеса принимается равной 1... 1,2 диаметра вала, а рfмеры не, откладываются от торцов ступицы. Так как на настоящем этапе расчетарасстояния между опорами неизвестны, ориентировочно диаметр вала в опасном сечении определяется из условий прочности при кручении в случае gониженных допускаемых напряжений.

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 441; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.181.181 (0.01 с.) |

,Нмм, рассчитывается по формуле:

,Нмм, рассчитывается по формуле: Нмм

Нмм (3.16)

(3.16) . Коэффициент учитывающий распределение нагрузки между зубами:

. Коэффициент учитывающий распределение нагрузки между зубами:  =0,2;

=0,2;

;

;

, мм (3.17)

, мм (3.17) =107,21 мм.

=107,21 мм.

(3.18)

(3.18) .

. =

=  =22,068

=22,068

, по формуле:

, по формуле:

закрытой цилиндрической передачи:

закрытой цилиндрической передачи:

:

: =

=

рассчитывается по формуле:

рассчитывается по формуле: =22,4 мм.

=22,4 мм. =24 мм.

=24 мм. , по формуле (3.19):

, по формуле (3.19): (3.19)

(3.19)

,

,

= 346, 6 МПа < [ σH ] =454, 7 МПа.

= 346, 6 МПа < [ σH ] =454, 7 МПа. = 324, 49 МПа < [

= 324, 49 МПа < [  = 1652 МПа

= 1652 МПа =

=

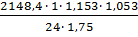

= 2148, 4

= 2148, 4

= 1-

= 1-  =1

=1 =4,1; Y

=4,1; Y  =3,6 [1].

=3,6 [1]. рассчитывается по формуле (3.20):

рассчитывается по формуле (3.20): ] cos

] cos  , (3.20)

, (3.20) ] cos

] cos  = 1,704

= 1,704 , рассчитывается по формуле:

, рассчитывается по формуле: =

=  = 1

= 1 [1].

[1].

, рассчитывается по формуле:

, рассчитывается по формуле:

< [

< [  1

1  =254,76 МПа < [

=254,76 МПа < [  =272,571 МПа.

=272,571 МПа. , рассчитывается по формуле:

, рассчитывается по формуле: