Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производственная мощность предприятия. Виды производственной мощности. Расчеты производственных мощностей. Ограничители производственной мощности предприятия.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Производственная мощность – это показатель, отражающий максимальную способность предприятия (подразделения, объединения или отрасли) по осуществлению выпуска товарной продукции в натуральных или стоимостных единицах измерения, отнесенных к определенному периоду времени (смена, сутки, месяц, квартал, год). Проектная производственная мощность определяется в процессе проектирования производства и отражает его возможности для принятых в проекте условий функционирования предприятия. Фактически достигнутую для устойчивой работы мощность называют освоенной. В зависимости от развития и текущего состояния производства производственная мощность приобретает свои конкретные значения на период пуска производства (пусковая), фактически сложившуюся при текущих колебаниях спроса на продукцию (фактическая) или в расчетах производства объемов продукции (плановая). Существенное значение имеет прирост производственной мощности, который достигается путем технического переоснащения и совершенствования организации производственного процесса. Производственная мощность на начало периода, как правило – года, называют входной, а на конец периода (года) – выходной производственной мощностью. Ввиду того, что часть оборудования может в течение эксплуатационного периода выводиться из рабочего режима, например для капитального ремонта или демонтажа, или, наоборот, вводиться, то их соответственно учитывают в плановых расчетах в качестве понятий вводимая, выводимая или средняя за период (среднегодовая например) производственная мощность. Балансовая производственная мощность соответствует по своей количественной мере условиям сопряжения разных по мощности единиц оборудования, сопряженных в едином технологическом процессе. Важным является требование сбалансированности всех видов мощностей оборудования производственного цикла. Балансовая мощность не всегда соответствует оптимальным значениям оборудования. Расчеты производственных мощностей выполняются на основе информации о состоянии установленного оборудования. При этом необходимо руководствоваться следующими положениями: - в расчетах принимается все наличное оборудование участка (цеха, предприятия), за исключением резервного;

- в расчетах принимается эффективный максимально-возможный фонд времени работы оборудования при заданном режиме сменности; - в расчетах принимаются передовые технические нормы производительности оборудования, трудоемкости продукции, норм выхода продукции из сырья; - в расчетах принимаются наиболее совершенные способы организации производства и сопоставимые измерители работы оборудования и баланса мощностей; - при расчете производственных мощностей на планируемый период необходимо исходить из возможности обеспечения их полной загрузки. Но вместе с тем должны быть предусмотрены необходимые резервы мощностей, что важно в условиях рыночной экономики для быстрого реагирования на изменения товарного рыночного спроса; - при расчете величины мощности не принимаются во внимание простои оборудования, которые могут быть вызваны недостатками рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери времени, связанные с ликвидацией брака продукции. Если известна производительность оборудования, то производственная мощность определяется, как произведение паспортной производительности оборудования в единицу времени и планового фонда времени его работы (Тэф): М = Тэф * а * Н,

где Тэф – эффективный фонд работы единицы оборудования, ч; а – количество однотипных аппаратов, машин, агрегатов, установленных в отделении (участке, цехе); Н – часовая норма производительности единицы оборудования по паспорту завода-изготовителя, выраженная в конечном продукте (т/ч, м3/ч, м2/чи др.). Если известно, что фактически с оборудования снимается продукции больше, чем определено паспортом, то использовать в расчете мощности нужно технически обоснованную норму производительности, определяемую производственниками. Эффективный фонд рабочего времени оборудования определяется в зависимости от режима работы участка (отделения, цеха). Если производство работает в непрерывном режиме (круглосуточно, без остановок в праздничные и выходные дни), то эффективный фонд рассчитывается следующим образом: Тнэф = Ткал- ТППР-Ттехн,

где Ткал – календарный фонд (длительность года, 365 дней или 8760 часов);

ТППР – время простоев в планово-предупредительных ремонтах, ч; Ттехн – время простоев оборудования по технологическим причинам (загрузка, выгрузка, чистка, промывка, продувка и т.д.),ч. В условиях непрерывного производственного процесса максимально возможный фонд времени работы оборудования равен произведению календарных дней и 24 ч в сутках. В прерывном производстве рассчитывают располагаемый фонд времени оборудования (в практике его называют номинальным). Поясним, что понимается под располагаемым фондом времени оборудования. При работе производства в периодическом режиме (с остановками на праздничные и выходные дни) эффективный фонд рассчитывается на основе режимного фонда времени:

Тпэф = Треж-ТППР-Ттехн,

Треж = Ткал-Твд-Тпд,

где Твд, Тпд – время на выходные и праздничные дни. Режимный фонд времени определяется с учетом числа рабочих смен в сутки и продолжительности смен. ТППР – определяется по графику планово-предупредительных ремонтов предприятия, формируемого службой главного механика. При отсутствии графика величину простоев можно рассчитать, используя ремонтные нормативы, применяемые в отраслевой практике; Ттехн – определяются по данным технологических регламентов производства, в которых указываются виды простоев, их продолжительность и цикличность. В периодических производствах и в непрерывных производствах с периодически работающим оборудованием мощность определяется по формуле

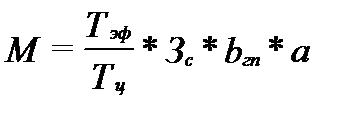

где Тэф – эффективный фонд времени работы единицы оборудования, ч; Тц – время производственного цикла работы оборудования, ч; Зс – объем загрузки сырья на один цикл; bгп – выход готовой продукции из единицы сырья; а – количество однотипных аппаратов, машин, агрегатов, установленных в отделении (цехе). В условиях многономенклатурного производства производственная мощность определяется как частное от деления фонда времени работы оборудования на трудоемкость комплекта изделий (деталей), изготавливаемых на данном оборудовании:

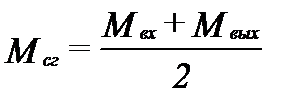

где Входная и выходная производственная мощность исчисляются ежегодно по данным отраслевой статистики как внешняя конкурентная характеристика оборудования. Для определения соответствия производственной программы имеющейся мощности исчисляется среднегодовая производственная мощность предприятия (Мсг). При равномерном наращивании мощности в течение года ее среднегодовая величина определяется как полусумма входной (Мвх) и выходной (Мвых) мощности:

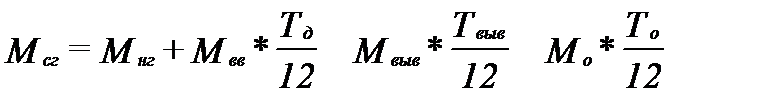

В иных случаях среднегодовая мощность (Мсг) с учетом ввода нового оборудования и вывода устаревшего исчисляется так:

где Мнг – мощность на начало года; Мвв – вводимые новые мощности; Твв – число месяцев работы вводимых мощностей; Мвыв – мощности выводимые; Мо – увеличение мощности за счет оргтехмероприятий; Твыв – число месяцев, когда выводимые мощности не будут работать; То – число месяцев работы после внедрения мероприятия; 12 – число месяцев. Наличие резервной производственной мощности обусловлена необходимостью периодической остановки части оборудования для выполнения ремонтных и регламентных (профилактических) работ, а также для регулирования объема производства продукции. Наиболее оптимальные нагрузки оборудования, как правило, находятся в диапазоне 80-90% от их максимальных значений.

Мощность аппаратов непрерывного действия рассчитывают на основе технических норм использования оборудования во времени и интенсивности работы оборудования. Общая формула расчета производственной мощности (М):

М = а * (Т – То) * b, где а – количество однородных аппаратов (машин); Т – календарное время, ч; То – регламентируемые остановки одного аппарата (машины), ч; b – производительность одного аппарата (машины), ч. Количество аппарато- и машино-часов Тмч, которое должно быть использовано за год, рассчитывают по формуле Тмч = (Т – То) * а. Производственная мощность (М) аппаратов непрерывного действия может быть вычислена по формулам

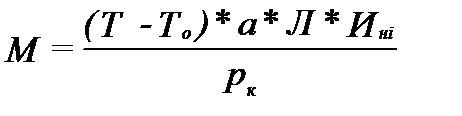

М = (Т – То) * а * Л * Инi * Вп, или

где Л – полезный объем или площадь аппарата; Инi – нормативное количество сырья на единицу объема или площади i-го аппарата в час; Вп – коэффициент выхода готовой продукции из сырья; рк – расходный коэффициент. Если показатель производительности определяется в единицах готовой продукции (объем продукции с одного кубометра объема в сутки), мощность аппарата непрерывного действия за плановый период составит:

М = (Т – То) * а * Л * Ип,

где Ип – количество готовой продукции с единицы объема. Для непрерывных процессов можно воспользоваться следующей формулой:

М = (Т – То) * а * V * C * 106 * Вп

где V – объемная скорость, м3/ч; С * 106 – концентрация в пересчете на тонну вещества, находящегося в аппарате. Проектная производственная мощность – параметр, который выражается объемом выпуска продукции проекта производственного процесса или предприятия. Обычно проектная производственная мощность предприятия выше эффективной или реальной производственной мощности предприятия. Однако на практике ни одна производственная линия не может работать постоянно на максимальной скорости. К причинам, влияющим на снижение производственной мощности предприятия, можно добавить запросы рынка и требования технического характера к производству. Фактическая производственная мощность, которая остается после вычета всех этих потерь, называется эффективной или реальной производственной мощностью предприятия. Эффективная производственная мощность предприятия – фактическая производственная мощность производственного оборудования с учетом затрат во времени на техническое обслуживание, перенастройку его параметров и другие остановки. Сокращения объемов выпуска продукции могут быть вызваны не только перечисленными выше причинами, есть и другие. Такие факторы, как проблемы с качеством, выход из строя оборудования, прогулы работников и другие проблемы, которые в принципе можно избежать, также вносят свой вклад в снижение объемов выпуска продукции. Из этого следует, что фактический уровень выпуска продукции производственной линии будет даже ниже эффективного уровня выпуска продукции. Отношение фактического уровня выпуска продукции к его проектному уровню, а также соотношение фактического объема выпуска продукции к эффективному объему производственной мощности предприятия называются соответственно показателем использования производственных мощностей и экономической эффективностью производства предприятия или организации.

Показатель использования производственных мощностей – отношение фактического объема выпускаемой продукции производственного процесса или производственного оборудования к его проектной производственной мощности.

74. Цели и порядок планирования и управления уровнем выпуска продукции Решения, принимаемые руководителями предприятий и организаций при планировании уровня выпуска продукции, оказывают влияние на самые различные параметры производства: 1) производственные затраты; 2) соотношение производственных мощностей и спроса; 3) объем оборотных средств; 4) качество производимой продукции; 5) скорость реагирования на запросы клиентов; 6) надежность и устойчивость предложения; 7) гибкость производства. 1Производственные затраты. От соотношения между объемом потребительского спроса и уровнем выпуска продукции зависят производственные затраты на выпуск продукции. Уровень производственных мощностей, превышающий потребительский спрос, может означать недостаточную загрузку производственного оборудования и как результат — высокую себестоимость продукции. 2Соотношение производственных мощностей и спроса. Соотношение производственных мощностей и спроса влияет на объем доходов от реализации продукции, но в обратном направлении. Уровень производственных мощностей, равный потребительскому спросу или превышающий его, гарантирует, что спрос будет полностью удовлетворен, а выручка от реализации продукции не упущена. 3 Объем оборотных средств. Если предприятие принимает решение создать запас продукции на складе раньше появления на нее потребительского спроса, объем его оборотных средств сократится. Вполне вероятно, что такой запас позволит удовлетворять спрос, но предприятию придется оплачивать хранение запаса до тех пор, пока он не будет распродан. 4 Качество производимой продукции. Если в результате планирования производственных мощностей происходят большие колебания их уровня, например за счет найма временных работников, то может ухудшиться качество производимой продукции и оказываемых услуг. Использование недостаточно подготовленного нового персонала и нарушения в результате этого технологических процессов могут повысить вероятность ошибок и брака.

5 Скорость реагирования на запросы клиентов. Скорость реагирования на запросы клиентов может возрасти либо в результате наличия запасов продукции (что позволяет удовлетворять заказчиков непосредственно из запасов вместо необходимости ожидать, когда продукт будет произведен), либо благодаря плановому созданию избыточных производственных мощностей, что способствует ликвидации очередей. 6 Надежность и устойчивость предложения. Надежность и устойчивость предложения товара зависят от того, насколько объем спроса близок к уровню производственных мощностей. Чем ближе уровень спроса находится к пределу производственных мощностей предприятия, тем меньше у предприятия возможностей, чтобы справиться с неожиданными сбоями производства, и тем менее надежными могут стать его поставки товаров и услуг. 7Гибкость производства. Гибкость производства, особенно гибкость по объему продукции, при возрастании уровня производственной мощности возрастает. Если объем потребительского спроса и уровень производственной мощности находятся в полном соответствии, производство не сможет достаточно оперативно реагировать на неожиданные повышения спроса. Порядок планирования и управления уровнем выпуска продукции Последовательность действий руководителей предприятия или организации при планировании уровня выпуска продукции и управлении им, показана на рисунке 5.1. Как правило, руководители производства исходят из прогноза спроса, который, скорее всего, вряд ли в течение длительного времени останется определенным или неизменным. У них есть общие представления о том, как можно удовлетворить спрос; тем не менее, прежде чем принимать какие-либо дальнейшие решения, им необходимо получить количественные данные по уровню производства продукции и потребительского спроса. Поэтому первым шагом будет измерение агрегированных уровней потребительского спроса и уровней производства продукции на планируемый период. Вторым шагом станет разработка альтернативных планов уровня производства, которые можно было бы использовать при колебаниях спроса. Третьим шагом будет выбор наиболее подходящего варианта уровня производства с учетом конкретных обстоятельств.

|

|||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 740; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.49.143 (0.014 с.) |

,

, ,

, – трудоемкость комплекта изделий, включающих а – видов.

– трудоемкость комплекта изделий, включающих а – видов. .

. ,

, ,

,