Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1. Производственные системы и их виды. Предприятие как Производственная системаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Тема 1. Производственные системы и их виды. Предприятие как производственная система 1. Определение понятия «производственная система». Закономерности развития производственных систем. 2. Предприятие как производственная система. 3. Элементы и факторы организации, функционирования и развития производственных систем В.1. Определение понятия «производственная система». Закономерности развития производственных систем

Системой называют совокупность взаимосвязанных элементов, предназначенную для достижения определенной цели. Система находится в постоянном взаимодействии с внешней средой, которая представляет собой совокупность всех объектов, изменение свойств которых влияет на систему, а также тех объектов, чьи свойства меняются в результате поведения системы. Характерной особенностью такой совокупности является то, что ее свойства как системы не сводятся к простой сумме свойств, входящих в нее элементов. Качество организации системы обычно выражается в эффекте синергии. Он проявляется в том, что результат функционирования системы в целом получается выше, чем сумма одноименных результатов отдельных элементов, составляющих ее совокупность. На практике это означает, что из одних и тех же элементов мы можем получить системы разного или одинакового свойства, но различной степени эффективности в зависимости от того, как эти элементы будут взаимосвязаны между собой, т. е. как будет организована сама система. Рассмотрим экономические (производственные) системы, которые обладают рядом особенностей, отличающих их от технических и иных систем: нестационарностью (изменчивостью) отдельных параметров системы и стохастичность ее поведения; уникальностью и непредсказуемостью поведения системы в конкретных условиях (благодаря наличию у нее активного элемента – человека) и вместе с тем – наличием у нее предельных возможностей, определяемых имеющимися ресурсами; способностью изменять свою структуру и формировать варианты поведения; способностью противостоять энтропийным (разрушающим систему) тенденциям; способностью адаптироваться к изменяющимся условиям; способностью и стремлением к целеобразованию, т. е. к формированию целей внутри системы. Производственная система – это совокупность производственных, управленческих и вспомогательных бизнес-процессов, направленных на безопасное производство работ и удовлетворение потребителя. Эффективность современной производственной системы определяется способностями преобразования ресурсов в ценности с наименьшими потерями, выявления и устранения потерь, развития и самообучения. Производственная система – целенаправленный процесс, благодаря которому происходит превращение отдельных элементов системы в полезную продукцию. Производственная система представляет собой обособившуюся в результате общественного разделения труда упорядоченную часть производственного процесса, способную самостоятельно или во взаимодействии с другими аналогичными системами удовлетворять те или иные нужды, потребности и запросы потенциальных потребителей с помощью производимых этой системой товаров и услуг. С позиции системного подхода, производство – важнейшая сфера человеческой деятельности – представляет собой сложную систему. Системами, состоящими из комплекса взаимосвязанных объектов, являются народное хозяйство, отрасль промышленности, предприятие, цех, участок. Вместе с тем сложными системами являются и комплексы функций, виды деятельности, осуществляемые на предприятиях. Всю деятельность предприятия можно рассматривать как единую сложную систему, которая состоит из сети подчиненных, менее сложных систем. Производственные системы – это особый класс систем, состоящих из трудящихся, орудий и предметов труда и других элементов, необходимых для функционирования системы, в процессе которого создаются продукция или услуги. Полная система производственной деятельности организации называется операционной системой.

Производственная система (ПС) на первичном уровне может рассматриваться как группа механизмов (оборудование, аппараты и т. п.), обслуживаемых работником (оператор, машинист и т. п.). Каждый механизм и обслуживающий его работник представляют собой систему «человек-машина», состоящую из двух взаимодействующих и взаимосвязанных элементов. Если пойти по пути интеграции систем «человек-машина», то мы можем прийти к производственному участку – сложной системе, состоящей из основных и вспомогательных рабочих, основного и вспомогательного оборудования, т. е. к системе со сложным комплексом взаимосвязей, взаимоотношений и интересов, обладающей сложной структурой и организацией. Системами более высокого уровня и порядка будут цехи, отрасли и т. п. При этом каждое звено системы, подсистемы любого уровня отражает наиболее существенные черты системы более высокого уровня (порядка), частью которой эти звенья являются. В производственной системе осуществляются производственные процессы. Их основой и определяющей частью являются технологические процессы, при осуществлении которых рабочий с помощью орудий труда воздействует на предметы труда и превращает их в продукт труда – готовую продукцию. Элементами производственной системы являются люди и материальные объекты: труд, орудия труда, предметы труда, продукты труда, а также технология, организация производства. Производственная система определяется поведением, эволюцией и набором структур. Структура производственной системы – это совокупность элементов и их устойчивых связей, обеспечивающих целостность системы и тождественность ее самой себе, т. е. сохранение основных свойств системы при различных внешних и внутренних изменениях. Структура производственной системы определяется составом и взаимосвязями ее элементов и подсистем, а также связями с внешней средой. Различают пространственную (связанную с расположением элементов системы в пространстве) и временную (основанную на последовательности изменения состояния элементов и системы в целом во времени) структуры производственных систем. Они тесно взаимосвязаны и взаимозависимы. Целостность производственной структуры является одним из основных свойств системы. Все элементы ПС функционируют с единой общей целью – разработкой, проектированием и изготовлением необходимой продукции. ПС имеет вход, выход и обратную связь. Возвращаясь к системному понятию термина «организация», отметим, что организация – это установление и обеспечение связей между элементами системы. Важно подчеркнуть, что, в отличие от биологических или технических систем, в организации социально-экономических систем связи носят менее устойчивый характер. Поэтому их необходимо не только устанавливать, но и постоянно поддерживать, т. е. обеспечивать их бесперебойное функционирование. В этом и состоит сущность организационной деятельность. Тема 2. Производственный менеджмент в системе менеджмента предприятия

1.Эволюция производственного менеджмента. Структура системы управления предприятием. 3. Основные функции производственного менеджмента

Рис. 2. Механизм функционирования производственной системы Все методы и средства организации предполагают создание условий, максимально содействующих достижению поставленных целей. Планирование представляет собой постановку проблемы, прогнозирование, определение целей, разработку стратегии их выполнение, определение условий и средств достижения цели. Функционирование системы обеспечивается благодаря регулированию, которое включает учет и контроль. В процессе планирования принимаются решения. Потом создаются условия для его выполнения, и система начинает функционировать. Однако под влиянием внутренних и внешних факторов могут возникать отклонения от намеченных целей. Регулирование направлено на нейтрализацию причин отклонений и обеспечения желаемого хода развития системы. Для обеспечения функционирования системы осуществляются сбор, хранение и обработка информации для расчета показателей, характеризующих функционирование системы и их анализ. Контроль предполагает наблюдение за ходом достижения поставленных целей, проверку выполнения управленческих решений и оценку их последствий. Регулирование позволяет выявить проблемы, требующие новых управленческих решений, новых организационных структур. Последствия этих решений вновь будут регулироваться, контролироваться. Таким образом, производственные системы включают: планирование, анализ, контроль В зависимости от особенностей производственной системы осуществляется процесс управления. Основной функцией производственной системы является выпуск продукции. Производство включает непосредственно технологические процессы и вспомогательные операции, связанные с изготовлением продукции. Управление производством связано с составлением календарных планов, установлением норм выработки, совершенствованием технологии, контролем качества, обработкой материалов и т. п. Подсистема планирования и контроля получает от перерабатывающей подсистемы информацию о состоянии системы и незавершенном производстве. Информация может поступать из внутренней и внешней среды организации. Например, информация о спросе на продукцию, стоимости ресурсов, тенденции развития технологии, правительственных документах и т. п. поступает из внешней среды. Подсистема планирования и контроля перерабатывает информацию и выдает решения, как должна работать перерабатывающая подсистема. Конкретными вопросами, которые требуют решения, могут быть: ¨ планирование производственных мощностей; ¨ диспетчеризация; ¨ управление материально-производственными запасами; ¨ контроль качества. Управление может сталкиваться с разными проблемами, например: размещение предприятий; планировка предприятий и рабочих площадей; распределение ресурсов и последовательность их использования; выбор оборудования, его эксплуатация, текущий и капитальный ремонт, замена; материальные ресурсы; проектирование технологического процесса и контроль его хода; методы работы; контроль качества. Нетрудно убедиться в том, что это только небольшой круг проблем. Каждая из них может быть разбита на дополнительные подпункты. Производственная подсистема управления предприятием по функциональному принципу может быть разделена на четыре основных функции: I. инженерная функция (техническое и технологическое обеспечение производства); II. финансовая функция (обеспечение деятельности предприятия ресурсами); III. функция трудовых ресурсов (вербовка, отбор, подготовка трудовых ресурсов и управление персоналом); IV. маркетинговая функция (обеспечение качественных и количественных выходов). В общем виде сущность управления операциями состоит в следующем: · разработка и реализация общей стратегии и направлений операционной деятельности предприятия; · разработка и внедрение операционной системы (производственной системы), включая разработку производственного процесса, решение о месторасположении производственных мощностей, проектирование предприятия; · планирование и контроль текущего функционирования системы; · трансформация производственной системы (предание ей новых качественных и количественных параметров) в соответствии с требованиями и условиями внешней среды. Следует отметить, что операционная система – это производственно-хозяйственная система, с четкой производственно-технологической ориентацией. Исходя из этого, базовыми элементами модели операционного менеджмента являются те элементы, которые образуют блок производственной подсистемы, охватывающей все функции. Управление операциями или производственный менеджмент – это управление объектами (операционными ресурсами) или процессами, которые возникают в процессе создания товаров и услуг. Управление операциями создает согласованность между операциями и поддерживает жизнедеятельность производственных систем. Производственный менеджмент ориентирован на создание и функционирование производственных систем. «Операционный менеджмент» ориентирован на управленцев, для того, чтобы понимать взаимосвязи между процессами, протекающими при подготовке, производстве и реализации продукции, а так же возможные проблемы и пути их разрешения.

Рис. 3 Матрица управления операционной системой:

Матрица представляет собой 12 секторов управления, каждый из которых так или иначе связан со всеми остальными и имеет свои специфики в управлении.

В процессе управления возникает множество конфликтов, основными причинами которых является: Þ совместное использование ресурсов; Þ взаимосвязь единства целей и различия задач; Þ плохая коммуникационная система; Þ компетентность, увязанная с п.2; Þ различные ценности; Þ психологические особенности.

Выполнение основной задачи производственной (или операционной) функции (эффективное преобразование входящих потоков в исходящие) должно быть направлено на достижение стратегической цели организации – выживание в долгосрочном периоде посредством повышения ее конкурентоспособности.

Главный показатель повышения конкурентоспособности организации – увеличение числа пользователей результатами деятельности организации, что прямо ведет к увеличению исходящих потоков. Таким образом, производственная система может быть представлена как "затраты – превращение- выпуск", подчиняющаяся критериям планирования, анализа и контроля, что обеспечивает согласованное управление производством. Вся деятельность предприятия представляет собой сложную единую систему, состоящую из сети подчиненных подсистем. Подсистема может быть представлена как подразделение первого порядка единой или целой сложной системы. Одной из причин спада производства является снижение уровня управляемости предприятиями. Преодоление спада производства может быть осуществлено не только за счет внешних инвестиций в производственные отрасли, но и за счет мобилизации собственных ресурсов, что говорит о важности эффективного производственного менеджмента. Тема 3. Основы организации производства Производственный процесс. Проектирование предприятия Производственный цикл Этап Планирование производственных мощностей.

В терминологии операционного менеджмента слово “capacity” (мощность) имеет значение: способность, владеть, получать, хранить и приспосабливать.

С точки зрения операционного менеджмента «Производственная мощность» рассматривается как объем выхода продукции, которого способно достичь конкретное предприятие в определенный период времени и в конкретных рыночных условиях.

В практике управления производством различают несколько видов понятий, характеризующих производственные мощности: проектную, пусковую, освоенную, фактическую, плановую, входную и выходную по периоду, вводимую, выводимую, балансовую.

Цель стратегического планирования производственных мощностей – обеспечение методов определения такого общего уровня мощности капиталоемких ресурсов – производственных помещений, оборудования и совокупного объема рабочей силы, который наилучшим образом поддерживал бы долговременную конкурентную стратегию.

Целевой уровень производственной мощности оказывает влияние на: Þ способность фирмы реагировать на действия конкурентов; Þ на структуру ее издержек; Þ на политику управления запасами; Þ на необходимость организации эффективной работы управленческого персонала.

Основные задачи планирования масштабности производства: 1) определение технологической приоритетности; 2) установление соотношения постоянных и переменных затрат (операционный ливеридж); 3) определение физических ограничений на масштабы производства; 4) определение технической маневренности масштабов производства; 5) определение экологические и санитарные ограничения.

Сущность планирования мощности заключается в выборе модели организации предприятия.

Общая мощность = Количество составных элементов Х Мощность каждого элемента

На выбор оптимальной модели организации оказывает влияние три основных элемента: А) технологические особенности и технологическая оптимальность; Б) экономическая эффективность (капиталоемкость и наукоемкость одной из подсистем организации); В) маркетинговая необходимость (необходимость распыления организационных подсистем в связи с распылением определенных показателей (потребителей)).

Наилучший оперативный уровень – уровень производственной мощности, на который был изначально спроектирован производственный процесс, а следовательно и объем производства, при котором средняя стоимость единицы продукции минимальна.

Проектная производственная мощность определяется в процессе проектирования производства и отражает его возможности для принятых в проекте условий функционирования предприятия.

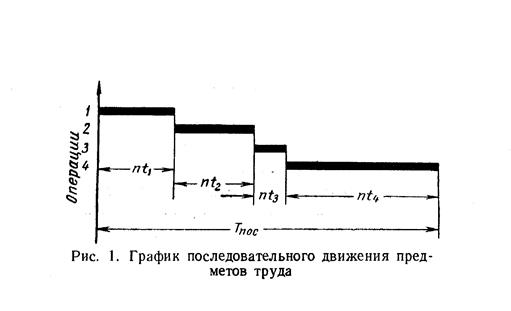

В течение каждого планируемого периода производственная мощность может измениться. Чем больше планируемый период, тем вероятность таких изменений выше. В. Производственный цикл Производственный цикл Производственным циклом изготовления той или иной машины или ее отдельного узла (детали) называется календарный период времени, в течение которого этот предмет труда проходит все стадии производственного процесса от первой производственной операции до сдачи (приемки) готового продукта включительно. Сокращение цикла дает возможность каждому производственному подразделению (цеху, участку) выполнить заданную программу с меньшим объемом незавершенного производства. Это значит, что предприятие получает возможность ускорить оборачиваемость оборотных средств, выполнить установленный план с меньшими затратами этих средств, высвободить часть оборотных средств. Производственный цикл состоит из двух частей: из рабочего периода, т. е. периода, в течение которого предмет труда находится непосредственно в процессе изготовления, и из времени перерывов в этом процессе. Рабочий период состоит из времени выполнения технологических и нетехнологических операций; к числу последних относятся все контрольные и транспортные операции с момента выполнения первой производственной операции и до момента сдачи законченной продукции. Структура производственного цикла (соотношение образующих его частей) в различных отраслях машиностроения и на разных предприятиях неодинакова. Она определяется характером производимой продукции, технологическим процессом, уровнем техники и организации производства. Однако, несмотря на различия в структуре, возможности сокращения длительности производственного цикла заложены как в сокращении рабочего времени, так и в сокращении времени перерывов. Опыт передовых предприятий показывает, что на каждой стадии производства и на каждом производственном участке могут быть обнаружены возможности дальнейшего сокращения длительности производственного цикла. Оно достигается проведением различных мероприятий как технического (конструкторского, технологического), так и организационного порядка. Осуществление производственных процессов тесно связано с методами их выполнения. Различают три основных вида организации движения производственных процессов во времени: ¨ последовательный, характерный для единичной или партионной обработки или сборки изделий; ¨ параллельный, применяемый в условиях поточной обработки или сборки; ¨ параллельно-последовательный, используемый в условиях прямоточной обработки или сборки изделий. При последовательном виде движения производственный заказ – одна деталь, или одна собираемая машина, или партия деталей 1 (серия машин 2) – в процессе их производства переходит на каждую последующую операцию процесса только после окончания обработки (сборки) всех деталей (машин) данной партии (серии) на предыдущей операции. В этом случае с операции на операцию транспортируется вся партия деталей одновременно. При этом каждая деталь партии машины (серии) пролеживает на каждой операции сначала в ожидании своей очереди обработки (сборки), а затем в ожидании окончания обработки (сборки) всех деталей машин данной партии (серии) по этой операции. Партией деталей называется количество одноименных деталей, одновременно запускаемых в производство (обрабатываемых с одной наладки оборудования). Серией машин называется количество одинаковых машин, одновременно запускаемых в сборку. На рис. 1 представлен график последовательного движения предметов труда по операциям. Время обработки при последовательном виде движения предметов труда Тпос прямо пропорционально числу деталей в партии и времени обработки одной детали по всем операциям, т. е. Тпос = Еt * n, где Еt – время обработки одной детали по всем операциям в мин; n – число деталей в партии.

При параллельном виде движения обработка (сборка) каждой детали (машины) в партии (серии) на каждой последующей операции начинается немедленно после окончания предыдущей операции, независимо от того что обработка (сборка) других деталей (машин) в партии (серии) на данной операции еще не окончена. При такой организации движения предметов труда несколько единиц одной и той же партии (серии) могут одновременно находиться в обработке (сборке) на разных операциях. Общая продолжительность процесса обработки (сборки) партии деталей (серии машин) значительно уменьшается по сравнению с тем же процессом, выполняемым последовательно. В этом заключается существенное преимущество параллельного вида движения, позволяющего значительно сократить продолжительность производственного процесса. Время обработки (сборки) партии деталей (серии машин) при параллельном виде движения Тпар может быть определено по следующей формуле: Тпар = Еt + (n – 1) * r, где r – такт выпуска, соответствующий в данном случае наиболее продолжительной операции, в мин. Однако при параллельном виде движения, в процессе обработки (сборки) партии деталей (машин) на некоторых рабочих местах могут возникать простои людей и оборудования (рис. 2), продолжительность которых определяется разностью между тактом и длительностями отдельных операций процесса. Такие простои неизбежны в том случае, если операции, следующие одна за другой, не синхронизированы (не выровнены по их длительности), как это обычно делается на поточных линиях. Поэтому практическое применение параллельного вида движения предметов труда оказывается безусловно целесообразным и экономически выгодным при поточной организации производственного процесса.

Необходимость выравнивания (синхронизации) длительности отдельных операций существенно ограничивает возможность широкого применения параллельного вида движения, что способствует применению третьего – параллельно-последовательного вида движения предметов труда. Параллельно-последовательный вид движения предметов труда характеризуется тем, что процесс обработки деталей (сборки машин) данной партии (серии) на каждой последующей операции начинается раньше чем полностью заканчивается обработка всей партии деталей (сборки машин) на каждой предыдущей операции. Детали передаются с одной операции на другую частями, транспортными (передаточными) партиями. Накопление некоторого количества деталей на предыдущих операциях перед началом обработки натрии на последующих операциях (производственный задел) позволяет избежать возникновения простоев. Параллельно-последовательный вид движения предметов труда позволяет значительно уменьшить продолжительность производственного процесса обработки (сборки) по сравнению с последовательным видом движения. Применение параллельно-последовательного вида движения экономически целесообразно в случаях изготовления трудоемких деталей, когда длительности операций процесса значительно колеблются, а также в случаях изготовления малотрудоемких деталей крупными партиями (например, нормалей мелких унифицированных деталей и т. д.). При параллельно-последовательном виде движения предметов труда могут быть три случая сочетания длительности операций: 1) предыдущая и последующая операции имеют одинаковую длительность (t1 = t2); 2) длительность предыдущей операции t2 больше длительности последующей t3, т. е. t2 > t3; 3) длительность предыдущей операции t3 меньше длительности последующей t4, т. е. t3 < t4. В первом случае передача деталей с операции на операцию может быть организована поштучно; из соображения удобства транспортировки может быть применена одновременная передача нескольких деталей (передаточной партией). Во втором случае последующая, менее продолжительная операция может быть начата только после окончания обработки всех деталей на предыдущей операции, входящих в первую передаточную партию. На рис. 3 это имеет моего при переходе от первой операции ко второй. В третьем случае (на рис. 3 – переход от 3 к 4-й операции) нет необходимости накапливать детали на предыдущей операции. Достаточно передать одну деталь на последующую операцию и начать ее обработку без всякого опасения возможности возникновения простоя. В этом, как и в первом случае, передаточная партия устанавливается только из транспортных соображений. Момент начала работы на каждой следующей операции (рабочем месте) определяется по графику или путем расчета минимальных смещений с. Минимальное смещение с2 определяется разностью между длительностями предыдущей большей t2 и последующей меньшей операциями t3, а именно: с2 = n * t2 – (n – nтр) * t3, где nтр – величина передаточной (транспортной) партии, которая для второго случая сочетания длительности операций определяется из соотношения с1 / t1 (с1 – минимальное смещение первой операции), во всех остальных случаях – из условий удобства транспортировки.

Минимальное расчетное смещение включается в общую продолжительность производственного процесса Т при сочетании длительности операции, относящемся ко второму случаю. В первом и третьем случаях минимальное смещение устанавливается равным времени, необходимому для формирования передаточной партии. Определяя общую продолжительность производственного процесса при параллельно-последовательном виде движения предметов труда, следует учитывать расчетную величину смещения Ес: Тпл = Ес + n * tк, где tк – длительность последней (конечной) операции в данном производственном процессе. Таким образом, применение параллельного и параллельно-последовательного видов движения предметов труда дает возможность сократить продолжительность производственного процесса, или, иначе, уменьшить производственный цикл изготовления предмета труда. Мероприятия организационного порядка направлены на улучшение обслуживания рабочих мест инструментом, заготовками, улучшение работы контрольного аппарата, внутрицехового транспорта, складского хозяйства и т. д. Перестройка производственной структуры завода, цеха, например организация предметно-замкнутых производственных участков, способствующая уменьшению времени перерывов в производственном процессе за счет уменьшения времени межоперационного пролеживания и транспортировки, приводит к сокращению длительности производственного цикла; особенно значительный экономический эффект дает внедрение поточных форм организации производственного процесса. Сокращение длительности производственного цикла представляет собой одну из наиболее важных задач организации производства на предприятии, от надлежащего решения которой в большой мере зависит его эффективная, рентабельная работа.

Планирование трудового процесса Сущность планирования трудового процесса и нормирование труда заключается в определении порядка действий и характера взаимоотношений работников организации друг с другом, с оборудованием, потребителями и другими элементами среды организации.

Главный принцип проектирования работ – соответствие человеческого фактора и технического (способности работника – возможности оборудования, психологические особенности работника – содержание работы и т.д.)

Проектирование работ включает в себя: · деление работ на виды; · определение содержание каждого вида; · построение порядка выполнения работ.

Одним из первых вопросов, которые необходимо решить – это определение оптимального уровня специализации:

Разделение труда имеет экономические, психофизиологические и социальные границы. Экономические границы определяются длительностью производственного цикла. Психофизиологические – степенью утомляемости рабочих в связи с монотонностью труда на однообразных операциях. Социальные границы связаны с содержательностью труда.

Порядок построения трудового процесса можно представить следующим образом:

Рис. Алгоритм планировки и структуризации трудового процесса

Разделение труда может быть технологическим, функциональным, профессионально-квалификационным.

При технологическом разделении труда производственный процесс расчленяется на отдельные фазы, виды работ, операции. Функциональное разделение труда предполагает деление выполняемых работ в зависимости от роли и места различных групп работников в производственном процессе.

Профессионально-квалификационное разделение труда связано с делением работающих по профессиям (специальностям), по разрядам, категориям.

В планировании трудового процесса наиболее популярными являются два подхода: I. Расширение трудовых обязанностей. II. Социотехническая система труда.

I. Выбор методов труда. Виды потерь Тайити Оно (1912—1990), отец производственной системы компании Toyota и бережливого производства, будучи ярым борцом с потерями, выделил 7 видов потерь[1]:

Также принято выделять ещё 2 источника потерь — му́ри и му́ра, которые означают соответственно «перегрузку» и «неравномерность»: Му́ра — неравномерность выполнения работы, например колеблющийся график работ, вызванный не колебаниями спроса конечного потребителя, а скорее особенностями производственной системы, или неравномерный темп работы по выполнению операции, заставляющий операторов сначала спешить, а затем ждать. Во многих случаях менеджеры способны устранить неравномерность за счёт выравнивания планирования и внимательного отношения к темпу работы. Му́ри — перегрузка оборудования или операторов, возникающая при работе с большей скоростью или темпом и с большими усилиями в течение долгого периода времени — по сравнению с расчетной нагрузкой (проект, трудовые нормы). Основные принципы Джим Вумек и Дэниел Джонс в книге «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» излагают суть бережливого производства в виде пяти принципов:

Другие принципы: · Превосходное качество (сдача с первого предъявления, система ноль дефектов, обнаружение и решение проблем у истоков их возникновения); · Гибкость; · Установление долговременных отношений с заказчиком (путем деления рисков, затрат и информации). Lean культура Бережливое производство невозможно без бережливой культуры. Главное в Lean-культуре — человеческий фактор, коллективная работа. Существенную поддержку этому оказывает эмоциональный интеллект (EQ) работников. Lean-культуре соответствует и определённая корпоративная культура. Эффективность В целом использование принципов бережливого производства может дать значительные эффекты. Проф. О. С. Виханский утверждает, что применение инструментов и методов бережливого производства позволяет добиться значительного повышения эффективности деятельности предприятия, производительности труда, улучшения качества выпускаемой продукции и роста конкурентоспособности без значительных капитальных вложений[2]. История Отцом бережливого производства считается Тайити Оно, начавший работу в Toyota Motor Corporatio |

||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 13361; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.012 с.) |