Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация стали по содержанию примесейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте По качеству, то есть по способу производства и содё примесей, стали и сплавы делятся на четыре группы

Стали обыкновенного качества Стали обыкновенного качества (рядовые) по химическому составу -углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах. Примером данных сталей могут служить стали СтО, СтЗсп, Ст5кп. Стали качественные Стали качественные по химическому составу бывают углеродистые или легированные (08кп, 10пс, 20). Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки. Стали высококачественные Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные - в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям (содержание серы и фосфора менее 0,03%) и содержанию газов, а следовательно, улучшение механических свойств. Это такие стали как 20А, 15Х2МА. Стали особовысококачественные Особовысококачественные стали подвергаются электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов. Данные стали выплавляются только легированными. Их производят в электропечах и методами специальной электрометаллургии. Содержат не более 0,01% серы и 0,025% фосфора. Например: 18ХГ-Ш, 20ХГНТР-Ш. Классификация стали по назначению По назначению стали и сплавы классифицируются на конструкционные, инструментальные и стали с особыми физическими и химическими свойствами. Конструкционные стали Строительные стали Стали для холодной штамповки Цементируемые стали Улучшаемые стали Высокопрочные стали Пружинные стали Подшипниковые стали Автоматные стали Износостойкие стали Коррозионно-стойкие (нержавеющие) стали Коррозионно-стойкие стали Жаропрочные стали Жаростойкие стали Криогенные стали Инструментальные стали Стали для режущих инструментов. Углеродистые инструментальные стали. Легированные инструментальные стали Быстрорежущие стали. Стали для измерительных инструментов. Штамповые стали. Стали для штампов холодного деформирования. Стали для штампов горячего деформирования. Валковые стали. Твердые сплавы. Твердыми называются сплавы, обладающие, как показывает название, высокой твердостью. Твердые сплавы имеют твердость близкую к алмазу и обладают достаточной вязкостью. Не требуется никакая термическая обработка. Высокая твердость обусловлена наличием в составе этих сплавов твердых и тугоплавких элементов – вольфрама, молибдена, титана, хрома и др., которые с углеродом образуют исключительно твердые соединения – карбиды. Связкой в твердых сплавах служат кобальт, никель, железо и другие пластические металлы. Цветные металлы и сплавы. Цветные металлы и сплавы - это металлы и сплавы, не являющиеся чёрными (все, кроме железа, хрома, марганца и их сплавов). Примечание: По своим физическим свойствам и назначению цветные металлы условно подразделяются на: 1тяжёлые — медь, свинец, цинк, олово, никель 2 лёгкие — алюминий, титан, магний 3 малые — висмут, кадмий, сурьма, ртуть 4 легирующие — вольфрам, молибден, ванадий 5 драгоценные — золото, серебро, платина 6 редкие — галлий, германий, индий, цирконий Медь и её сплавы Технически чистая медь обладает высокими пластичностью и коррозийной стойкостью, малым удельным электросопротивлением и высокой теплопроводностью. Cплавы на основе меди. Медные сплавы разделяют на бронзы и латуни. Бронзы - это сплавы меди с оловом (4 - 33% Sn хотя бывают без оловянные бронзы), свинцом (до 30% Pb), алюминием (5-11% AL), кремнием (4-5% Si), сурьмой и фосфором (ГОСТ 493-79, ГОСТ 613-79, ГОСТ 5017-74, ГОСТ 18175-78). Латуни - это сплавы меди с цинком (до 50% Zn) и небольшими добавками алюминия, кремния, свинца, никеля, марганца (ГОСТ 15527-70, ГОСТ 17711-80). Медные сплавы предназначены для изготовления деталей методами литья, называют литейными, а сплавы, предназначенные для изготовления деталей пластическим деформированием - сплавами, обрабатываемыми давлением. Обозначения медных сплавов. Медные сплавы обозначают начальными буквами их названия (Бр или Л), после чего следуют первые буквы названий основных элементов, образующих сплав, и цифры, указывающие кол-во элемента в процентах. Приняты следующие обозначения компонентов сплавов: Обозначения компонентов А алюминий Al Мц марганец Mn С свинец Pb Б бериллий Be Мг магний Mg Ср серебро Ag Ж железо Fe Мш мышьяк As Су сурьма Sb К кремний Si Н никель Ni Т титан Ti Кд кадмий Cd О олово Sn Ф фосфор P Х хром Cr Ц цинк Zn

Примеры условных обозначений: БрА9Мц2Л - бронза, содержащая 9% алюминия, 2% Mn, остальное Cu ("Л указывает, что сплав литейный); ЛЦ40Мц3Ж - латунь, содержащая 40% Zn, 3% Mn, ~l% Fe, остальное Cu Бр0Ф8,0-0,3 - бронза на ряду с медью содержащая 8% олова и 0,3% фосфора; ЛАМш77-2-0,05 - латунь содержащая 77% Cu, 2% Al, 0,055% мышьяка, остальное Zn (в обозначении латуни, предназначенной для обработки давлением, первое число указывает на содержание меди). В несложных по составу латунях указывают только содержание в сплаве меди: Л96 - латунь содержащая 96% Cu и ~ 4% Zn (томпак); Лб3 - латунь содержащая 63% Cu и - 37% Zn Алюминий и его сплавы. Алюминий - легкий металл, обладающий высокими тепло- и электропроводностью, стойкий к коррозии. В зависимости от степени чистоты первичный алюминий согласно ГОСТ 4784-74 бывает особой (А999), высокой (А995, А95) и технической чистоты (А85, А7Е, АО и др.). Алюминий маркируют буквой А и цифрами, обозначающими доли процента свыше 99,0% Al; буква Е обозначает повышенное содержание железа и пониженное кремния. А999 - алюминий особой чистоты, в котором содержится не менее 99,999% Al А5 - алюминий технической чистоты в котором 99,5% алюминия. Сплавы на основе алюминия. Алюминиевые сплавы разделяют на деформируемые и литейные. Те и другие могут быть не упрочняемые и упрочняемые термической обработкой. Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. Их марки приведены в ГОСТ 4784-74. К деформируемым алюминиевым сплавам не упрочняемым термообработкой, относятся сплавы системы Al-Mn и AL-Mg: Aмц; АмцС; Амг1; АМг4,5; Амг6. Аббревиатура включает в себя начальные буквы, входящие в состав сплава компонентов и цифры, указывающие содержание легирующего элемента в процентах. К деформируемым алюминиевым сплавам, упрочняемым термической обработкой, относятся сплавы системы Al-Cu-Mg с добавками некоторых элементов (дуралюмины, ковочные сплавы), а также высокопрочные и жаропрочные сплавы сложного хим.состава. Дуралюмины маркируются буквой Д и порядковым номером, например: Д1, Д12, Д18, АК4, АК8. Обозначения алюминиевых сплавов. Чистый деформируемый алюминий обозначается буквами АД и условным обозначением степени его чистоты: АДоч (>=99,98% Al), АД000 (>=99,80% Аl), АД0 (99,5% Аl), АД1 (99,30% Al), АД (>=98,80% Аl).

Литейные алюминиевые сплавы (ГОСТ 1583-89) обладает хорошей жидко-текучестью, имеет сравнительно не большую усадку и предназначены в основном для фасонного литья. Эти сплавы маркируются буквами АЛ с последующим порядковым номером: АЛ2, АЛ9, АЛ13, АЛ22, АЛЗО.

Иногда маркируют по составу: АК7М2; АК21М2, 5Н2,5; АК4МЦ6. В этом случае М обозначает медь. К - кремний, Ц - цинк, Н - никель; цифра - среднее % содержание элемента.

Из алюминиевых антифрикционных сплавов ГОСТ 14113-78 изготовляют подшипники и вкладыши как литьем так и обработкой давлением. Такие сплавы маркируют буквой А и начальными буквами входящих в них элементов: А09-2, А06-1, АН-2,5, АСМТ. В первые два сплава входят в указанное количество олова и меди (первая цифра - олово, вторая - медь в %), в третий 2,7 - 3,3% Ni и в четвертый медь сурьма и теллур. Титан и его сплавы. Титан - тугоплавкий металл с невысокой плотностью. Удельная прочность титана выше, чем у многих легированных конструкционных сталей, поэтому при замене сталей титановыми сплавами можно при равной прочности уменьшить массу детали на 40%. Титан хорошо обрабатывается давлением, сваривается, из него можно изготовить сложные отливки, но обработка резанием затруднительна. Для получения сплавов с улучшенными свойствами его легируют алюминием, хромом, молибденом. Обозначения титановых сплавов Титан и его сплавы маркируют буквами ВТ и порядковым номером: ВТ1-00, ВТЗ-1, ВТ4, ВТ8, ВТ14. Пять титановых сплавов обозначены иначе: 0Т4-0, 0Т4, 0Т4-1, ПТ-7М, ПТ-3В. Магний и его сплавы. Среди промышленных металлов магний обладает наименьшей плотностью (1700 кг/м3). Магний и его сплавы неустойчивы против коррозии, при повышении температуры магний интенсивно окисляется и даже самовоспламеняется. Он обладает малой прочностью и пластичностью, поэтому как конструкционный материал чистый магний не используется. Для повышения химико-механических свойств в магниевые сплавы вводят алюминий, цинк, марганец и другие легирующие добавки. Магниевые сплавы подразделяют на деформируемые ГОСТ 14957-76 и литейные ГОСТ 2856-79. Обозначения магниевых сплавов. Первые маркируются буквами МА, вторые МЛ. После букв указывается порядковый номер сплава в соответствующем ГОСТе. Пример: МА1 - деформируемый магниевый сплав №1 МЛ19 - литейный магниевый сплав №19 Ниже приведены индивидуальные задания по расшифровке марок конструкционных материалов.

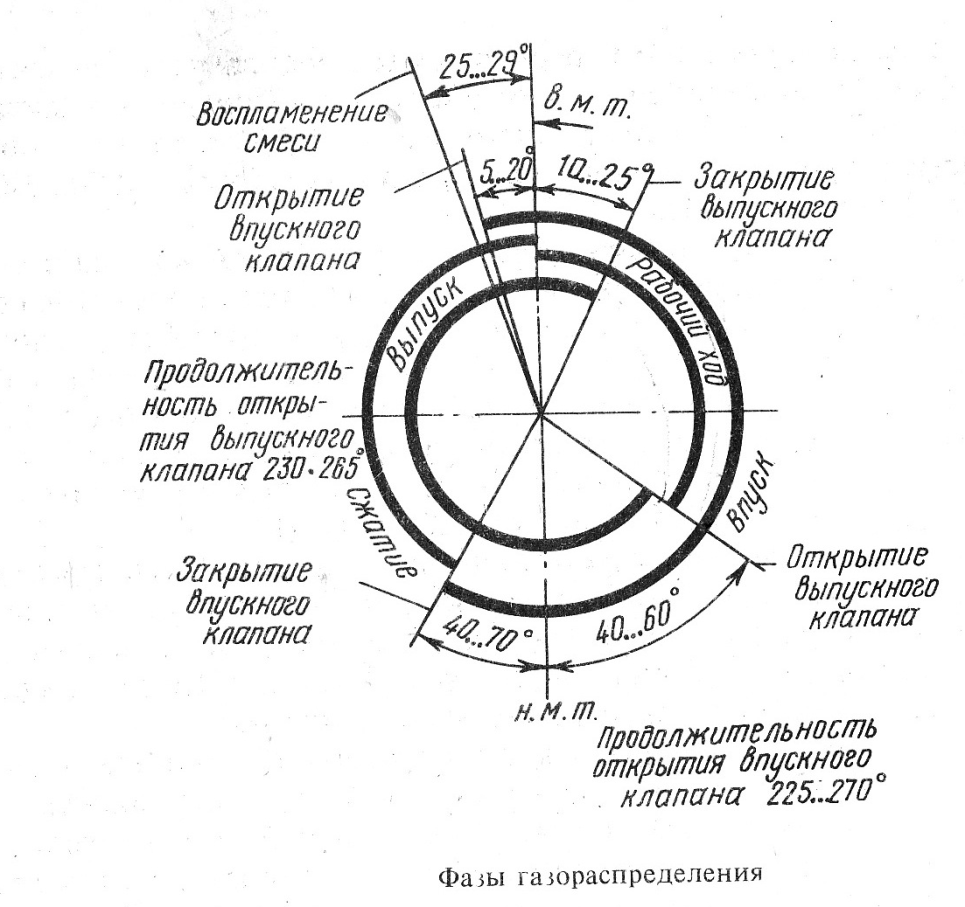

Свинец и свинцовые сплавы. Свинец имеет довольно низкую теплопроводность, она составляет 35,1 Вт/(м·К), при температуре 0 °C. Металл мягкий, режется ножом, легко царапается ногтем. На поверхности он обычно покрыт более или менее толстой плёнкой оксидов, при разрезании открывается блестящая поверхность, которая на воздухе со временем тускнеет. Температура плавления — 600,61 K (327,46 °C), кипит при 2022 K (1749 °C). Относится к группе тяжёлых металлов; его плотность — 11,3415 г/см3 (20 °С). С повышением температуры плотность свинца падает. Предел прочности на растяжение 12-13 МПа (МН/м2). Решётки для свинцовых аккумуляторов готовят из свинцовые сплавы, содержащих 6—9% Sb. Дизельное топливо. Дизельное топливо должно отвечать следующим требованиям: Обладать хорошей прокачиваемостью; Обеспечивать бесперебойную работу топливной аппаратуры; Иметь оптимальную вязкость; Обладать соответствующими низкотемпературными свойствами; Обеспечивать хорошее распыливание, смесеобразование и испарение топлива, о также хорошее самовоспламенение, полное сгорание и мягкую работу без дымления. Все это зависит от химического состава топлива, оцениваемого цетановым числом. Топливо не должно вызывать повышенного нагарообразования, закоксовывания и зависания иглы распылителя. Склонность к нагарообразованию у дизельного топлива зависит от его химического состава. Топливо не должно вызывать коррозии резервуаров, баков и деталей топливной аппаратуры. Коррозионность топлива напрямую зависит от наличия в химическом составе сернистых соединений. Топливо должно быть стабильным при транспортировке и хранении. Одним из важнейших показателей качества дизельного топлива являестя вязкость. От её величины зависит: однородность состава рабочей смеси, распыляемость и испаряемость топлива, надежность и долговечность топливной аппаратуры. Топливо малой вязкости хорошо распыляется, испаряется и сгорает, однако при работе на таком топливе повышается износ плунжерных пар ТНВД, а также увеличиваются утечки топлива через зазоры. При высокой вязкости топливо плохо распыляется, и ухудшается процесс сгорания. Одной из важнейших характеристик топлива являются его низкотемпературные свойства. Эти свойства характеризуют подвижность топлива при отрицательных температурах. В ДТ содержатся парафиновые углеводороды, которые при положительной температуре находятся в растворенном состоянии, а при отрицательных температурах выкристаллизовываются. Низкотемпературные свойства ДТ оцениваются температурой помутнения и температурой застывания. Температура помутнения температура при которой парафиновые углеводороды выкристаллизовываются, и в жидком топливе появляеся твердая фаза. Температура застывания это температура при которой топливо теряет подвижность. Для понижения температуры застывания на заводах проводят депарафинизацию, в результате этого температура застывания понижается до -30 С. Также для снижения температуры застывания в дизельное топливо добавляют тракторный керосин. При температуре от -20 до -30 следует работать на смеси 90 % ДТ и 10 % керосина. При температуре от -30 до -35С работают на смеси 75 % ДТ и 25 % керосина. При более низких температурах в топливо добавляются специальные присадки, разбивающие красталлическую решетку парафинов, либо используется предварительный подогрев топлива. Коррозионные свойства топлива напрямую зависят от наличия в топливе сернистых соединений. Содержание серы в ДТ оказывает вредное влияние, при её сгорании образуется сернистый газ и сернистый ангидрид, которые при наличии паров воды, образуют сернистую и серную кислоты. Чем выше нагрузка двигателя, тем больше образуется сернистого ангидрида. Который вызывает повышенное нагарообразование, износ и коррозию деталей двигателя. При понижении рабочей температуры двигателя возрастает образование серной кислоты, а следовательно возрастает коррозионный износ. При воздействии сернистых продуктов на картерное маслополучаются смолистые продукты, которые образуют нагар. Изза наличия серы нагар становится очень твердым, что приводит к абразивному износу поршневой группы. Маркировка дизельного топлива. Из малосернистых нефтей выпускается топливо марок: ДЛ – дизельное летнее; ДЗ – дизельное зимнее; ДА – дизельное арктическое; ДС – дизельное специальное. Из сернистых нефтей производятся: Л – летнее, З – зимнее; ЗС – северное; А – арктическое. Топливо марок ЗС, А и ДА используют для холодной климатической зоны со средней температурой января от – 50 до -15 С; Топливо марок З и ДЗ используется в умеренной и жаркой климатической зоне со среднемесячной температурой января от – 15 до +4С. Топливо марок Л и ДЛ используется только при положительной температуре. Летние марки топлива взаимозаменяемы между собой в летний период, зимние сорта взаимозаменяемы в зимний период. Для тихоходных дизелей выпускаются сорта ДТ и ДМ. Применение этих сортов топлива возможно только при использовании предварительного подогрева. Бензин. Бензин должен обладать хорошими карбюрационными свойствами, образовывать однородную по составу горючую смесь, должен хорошо испаряться, обладать определенной плотностью и вязкостью. Кроме этого бензин должен обладать хорошими антидетонационными свойствами. На детонацию топлива влияет: степень сжатия, чем выше степень сжатия, тем значительнее детонация; угол опережения зажигания, с уменьшением угла опережения детонация снижается; частота вращения коленчатого вала, с увеличением частоты вращения детонация снижается; состав рабочей смеси максимальная детонация наблюдается на обогащенной смеси; охлаждение двигателя, с повышением температуры двигателя детонация возрастает; влажность окружающего воздуха, увеличение влажности ведет к снижению детонации. Показателем детонационной стойкости бензина является октановое число. Для повышения антидетонационных свойств в бензины вводят специальные присадки – антидетонаторы. В настоящее время выпускаются бензины А-76, А-80, АИ-92, АИ-93, АИ-95, АИ-98 и «экстра». ГЛАВА 3 ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ. §5 назначение и классификация двигателей внутреннего сгорания ДВС предназначен для преобразования тепловой энергии, выделяемой в цилиндрах двигателя при сгорании топлива, в механическую энергию. Классификация двигателей 1 По назначению 1.1 стационарные (дизель-электрические станции, компрессорные установки и т. п. 1.2 тяговые 1.3 специального назначения 2 по роду топлива 2.1 двигатели легкого жидкого топлива, работающие на бензине (карбюраторные и инжекторные двигатели). 2.2 двигатели тяжелого жидкого топлива, работающие на дизельном топливе (дизели) 2.3 двигатели газового топлива, работающие на природном, генераторном газе, пропан-бутановой смеси, водороде и т п. 2.4 двигатели смешанного топлива. В этих двигателях основное топливо газ, а для обеспечения воспламенения используются присадки дизельного топлива или бензина. 2.5 многотопливные двигатели. Такие двигатели работают на различных сортах топлива от лигроина до сырой нефти. 2.6 газогенераторные двигатели. 3 По способу воспламенения. 3.1 Принудительное воспламенение. Производится от электрической искры. 3.2 Воспламенение от сжатия. (дизель). 3.3 Калильное воспламенение. 4 По способу смесеобразования. 4.1 ДВС внешнего смесеобразования 4.2 ДВС внутреннего смесеобразования 5 По способу охлаждения. 5.1 С воздушным охлаждением. 5.2 С жидкостным охлаждением. 6 По числу и расположению цилиндров. 6.1 по числу цилиндров бывают одно-, двух-, ит.д. цилиндровые. 6.2 рядные, с горизонтальным или вертикальным расположением цилиндров, V-образные, W-образные. 7 По способу подачи воздуха. 7.1 ДВС с наддувом. 7.2 ДВС без наддува. 8 По принципу действия: 8.1 двухтактные. 8.2 четырехтактные. 9 По конструкции: роторные и поршневые. На самоходных машинах используют только поршневые двигатели. Пример классификации: Д-243- поршневой двигатель, тяговый (транспортный), тяжелого жидкого топлива (работает на дизельном топливе), внутреннего смесеобразования, с воспламенением от сжатия, жидкостного охлаждения, может выпускаться в исполнениях с турбонаддувом и без него, четырехцилиндровый рядный четырехтактный. §6 Основные определения. Рабочим циклом называется периодически повторяющийся ряд процессов, обеспечивающий преобразование энергии. Рабочий цикл ДВС разбивается на такты, в ходе каждого такта происходит ряд своих физических и механических процессов. Тактом называется движение поршня в цилиндре из одной мертвой точки в другую. Мертвыми точками называются крайние положения поршня в цилиндре. (ВМТ и НМТ). Ход поршня расстояние между мертвыми точками. Ход поршня численно равен двум радиусам кривошипа. Радиус кривошипа расстояние между осями коренных и шатунных шеек коленчатого вала. Объем цилиндра над поршнем находящимся в ВМТ называется объёмом камеры сгорания. Объем цилиндра над поршнем находящимся в НМТ называется полным объёмом. Разность между полным объёмом и объёмом камеры сгорания называется рабочим объёмом. Рабочий объём всех цилиндров выраженный в литрах - литраж двигателя. Степенью сжатия называется отношение между полным объемом и объемом камеры сгорания. Коэффициент полезного действия это отношение количества механической энергии, полученной на коленчатом валу, к количеству тепловой энергии выделенной в цилиндрах двигателя. Эффективная мощность – мощность развиваемая на коленчатом валу двигателя. Номинальная мощность – эффективная мощность двигателя изготовленного и отрегулированного в соответствии с технической документацией предприятия изготовителя, без вентилятора, воздухоочистителя, глушителей шума впуска и выпуска, искрогасителя, выпускной трубы, нейтрализатора отработавших газов, с отключенным генератором, насосом и компрессором, прошедшего обкатку в течение 60 часов, при полной подаче топлива и стандартных атмосферных условиях. Эксплуатационная мощность - эффективная мощность двигателя изготовленного и отрегулированного в соответствии с технической документацией предприятия изготовителя, с вентилятором, воздухоочистителем, глушителями шума впуска и выпуска, искрогасителем, выпускной трубой, нейтрализатором отработавших газов, с отключенным или работающим без нагрузки генератором, насосом и компрессором, прошедшего обкатку в течение 60 часов, при полной подаче топлива и стандартных атмосферных условиях. Максимальная мощность – наибольшее значение эффективной мощности развиваемой двигателем при полной подаче топлива. §7 Принцип действия четырехтактного карбюраторного двигателя. Рабочий цикл совершается за 4 такта, или за 2 оборота коленчатого вала. Началом рабочего цикла принято считать такт впуск. 1 такт. Впуск - происходит при движении поршня к НМТ, при открытом впускном клапане. При этом в цилиндре создаётся разрежение, и топливо-воздушная смесь заполняет цилиндр через открытый впускной клапан. Для улучшения условий заполнения цилиндра впускной клапан открывают несколько раньше, чем поршень придет в верхнюю мертвую точку, а закрывают позже, чем поршень пройдет нижнюю мертвую точку. 2 такт. Сжатие – происходит во время движения поршня к ВМТ при закрытых клапанах. Во время такта сжатия топливо – воздушная смесь нагревается, жидкое топливо испаряется и образуется рабочая смесь. Температура в конце такта сжатия составляет 300-350 С, давление возрастает до 0,7-0,9 МПа. Незадолго до прихода поршня в верхнюю мертвую точку (5-15 градусов угла поворота коленчатого вала) производится воспламенение рабочей смеси от электрической искры. Смесь воспламеняется и сгорает. Температура возрастает до 2000-2500 С, а давление до 1,5-1,8 МПа. 3 такт. Рабочий ход происходит во время движения поршня к НМТ, при закрытых клапанах. При этом происходит преобразование тепловой энергии в механическую энергию. Давление газов воздействуют на поршень, и при этом создается усилие пропорциональное давлению. Это усилие, через поршневой палец и шатун передаётся на коленчатый вал. На коленчатом валу развивается крутящий момент. Давление и температура в цилиндре снижаются. В конце такта рабочий ход давление составит 0,3-0,5 МПа, температура 800-1000 С. Рабочий ход заканчивается в момент открытия выпускного клапана. 4 такт. Выпуск происходит при движении поршня к ВМТ при открытом выпускном клапане. Отработавшие газы поршнем выдавливаются в выпускной коллектор. Открытие выпускного клапана производится заблаговременно, до прихода поршня в НМТ, благодаря чему газы находящиеся под давлением выходят в выпускной коллектор самостоятельно. Закрытие клапана запаздывает относительно прихода поршня в ВМТ, чем достигается наилучшая очистка цилиндра от отработавших газов.

§8 Принцип действия четырехтактного дизеля. Рабочий цикл совершается за 4 такта, или за 2 оборота коленчатого вала. Началом рабочего цикла принято считать такт впуск. 1 такт. Впуск - происходит при движении поршня к НМТ, при открытом впускном клапане. При этом в цилиндре создаётся разрежение, и воздух заполняет цилиндр через открытый впускной клапан. Для улучшения условий заполнения цилиндра впускной клапан открывают несколько раньше, чем поршень придет в верхнюю мертвую точку, а закрывают позже, чем поршень пройдет нижнюю мертвую точку. 2 такт. Сжатие – происходит во время движения поршня к ВМТ при закрытых клапанах. Во время такта сжатия воздух нагревается. Температура в конце такта сжатия составляет 600-1000 С, давление возрастает до 1,7-2,5 МПа. Незадолго до прихода поршня в верхнюю мертвую точку (5-15 градусов угла поворота коленчатого вала) производится впрыск топлива. Топливо попадая в среду раскаленного воздуха испаряется воспламеняется и сгорает. Температура возрастает до 1800-2000 С, а давление до 3,5-5 МПа. 3 такт. Рабочий ход происходит во время движения поршня к НМТ, при закрытых клапанах. При этом происходит преобразование тепловой энергии в механическую энергию. Давление газов воздействуют на поршень, и при этом создается усилие пропорциональное давлению. Это усилие, через поршневой палец и шатун передаётся на коленчатый вал. На коленчатом валу развивается крутящий момент. Давление и температура в цилиндре снижаются. В конце такта рабочий ход давление составит 0,3-0,5 МПа, температура 800-1000 С. Рабочий ход заканчивается в момент открытия выпускного клапана. 4 такт. Выпуск происходит при движении поршня к ВМТ при открытом выпускном клапане. Отработавшие газы поршнем выдавливаются в выпускной коллектор. Открытие выпускного клапана производится заблаговременно, до прихода поршня в НМТ, благодаря чему газы находящиеся под давлением выходят в выпускной коллектор самостоятельно. Закрытие клапана запаздывает относительно прихода поршня в ВМТ, чем достигается наилучшая очистка цилиндра от отработавших газов. §9 Принцип действия инжекторного двигателя с впрыском во впускной коллектор. На начальном этапе такта впуск в цилиндр инжекторного двигателя засасывается чистый воздух. После закрытия выпускного клапана во впускной коллектор впрыскивается дозированная порция топлива. В остальном принцип действия совпадает с принципом действия карбюраторного двигателя. 1 такт. Впуск - происходит при движении поршня к НМТ, при открытом впускном клапане. При этом в цилиндре создаётся разрежение, которое на начальном этапе заполняет цилиндр очищенным воздухом через открытый впускной клапан. После закрытия выпускного клапана во впускной коллектор впрыскивается дозированная порция топлива, и цилиндр продолжает заполняться топливовоздушной смесью. Для улучшения условий заполнения цилиндра впускной клапан открывают несколько раньше, чем поршень придет в верхнюю мертвую точку, а закрывают позже, чем поршень пройдет нижнюю мертвую точку. 2 такт. Сжатие – происходит во время движения поршня к ВМТ при закрытых клапанах. Во время такта сжатия топливо – воздушная смесь нагревается, жидкое топливо испаряется и образуется рабочая смесь. Температура в конце такта сжатия составляет 300-350 С, давление возрастает до 0,7-0,9 МПа. Незадолго до прихода поршня в верхнюю мертвую точку (5-15 градусов угла поворота коленчатого вала) производится воспламенение рабочей смеси от электрической искры. Смесь воспламеняется и сгорает. Температура возрастает до 2000-2500 С, а давление до 1,5-1,8 МПа. 3 такт. Рабочий ход происходит во время движения поршня к НМТ, при закрытых клапанах. При этом происходит преобразование тепловой энергии в механическую энергию. Давление газов воздействуют на поршень, и при этом создается усилие пропорциональное давлению. Это усилие, через поршневой палец и шатун передаётся на коленчатый вал. На коленчатом валу развивается крутящий момент. Давление и температура в цилиндре снижаются. В конце такта рабочий ход давление составит 0,3-0,5 МПа, температура 800-1000 С. Рабочий ход заканчивается в момент открытия выпускного клапана. 4 такт. Выпуск происходит при движении поршня к ВМТ при открытом выпускном клапане. Отработавшие газы поршнем выдавливаются в выпускной коллектор. Открытие выпускного клапана производится заблаговременно, до прихода поршня в НМТ, благодаря чему газы находящиеся под давлением выходят в выпускной коллектор самостоятельно. Закрытие клапана запаздывает относительно прихода поршня в ВМТ, чем достигается наилучшая очистка цилиндра от отработавших газов. §10 Принцип действия инжекторного двигателя с непосредственным впрыском в цилиндр. Работа этого двигателя совпадает с принципом действия дизеля. Отличия есть только в такте сжатие. Впрыск топлива осуществляется сразу после закрытия впускного клапана. Степень сжатия в инжекторном двигателе составляет 0,9-1,1 МПа. В конце такта сжатие производится воспламенение рабочей смеси. §11 Принцип действия газового двигателя. Рабочий цикл газового двигателя отличается от работы карбюраторного двигателя по следующим показателям: 1 применяется другой вид топлива обладающий меньшей теплотворной способностью. 2 после сгорания рабочей смеси температура в цилиндре составит 1800-2000 С; давление 1,3-1,5 МПа.

§12 Принцип действия двухтактного карбюраторного двигателя.

Рабочий цикл начинается при движении поршня к ВМТ. В кривошипной камере при этом создаётся разрежение, которое после открытия впускного отверстия заполняется топливо - масло - воздушной смесью. В камере сгорания в это время топливо - воздушная смесь сжимается. Незадолго до прихода поршня в ВМТ, на свечу зажигания подается напряжение, и на электродах свечи возникает искровой разряд. Смесь воспламеняется и сгорает. Поршень начинает движение к нижней мертвой точке. При своем движении поршень закрывает впускное окно, и топливо - масло - воздушная смесь в кривошипной камере начинает сжиматься, при сжатии смесь нагревается, топливо испаряется, а масло оседает на деталях двигателя. При дальнейшем движении поршень открывает выпускное окно, через которое отработавшие газы из камеры сгорания выбрасываются в атмосферу. При дальнейшем движении поршень открывает перепускное окно, и топливо - воздушная смесь из кривошипной камеры перетекает в камеру сгорания. В дальнейшем рабочий цикл повторяется. §12 Принцип действия двухтактного дизеля.

Началом рабочего цикла считается начало движения поршня к ВМТ.Когда поршень при своем движении закроет окна компрессора и ресивера, воздух с цилиндре начнет сжиматься. К концу первого такта давление в цилиндре составит 1,5-1,7 МПа. температура поднимется до 600-1000 С. В конце первого такта, незадолго до прихода поршня в ВМТ производится впрыск топлива. Топливо попадая в среду раскаленного воздуха испаряется, воспламеняется и сгорает. Под действием давления газов поршень начинает двигаться к НМТ. При своем движении поршень открывает отверстия компрессора и ресивера. Сжатый воздух попадая в цилиндр вытесняет из него отработавшие газы через открытый выпускной клапан. По окончании продувки клапан закрывается, и в момент прихода поршня в НМТ рабочий цикл заканчивается.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-07; просмотров: 1296; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.012 с.) |