Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Роль и значение зубчатых передач в машиностроенииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

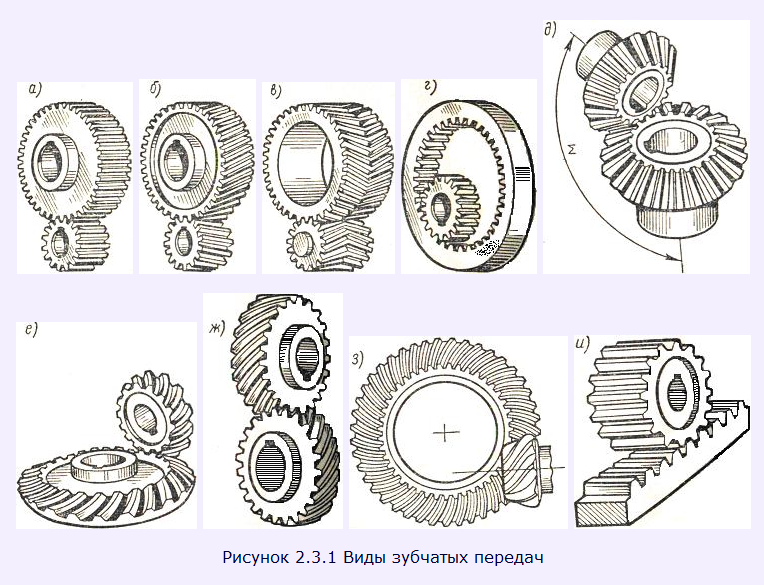

Зубчатые передачи являются наиболее распространёнными типами механических передач. Они находят широкое применение во всех отраслях машиностроения, в частности в металлорежущих станках, автомобилях, тракторах, сельхозмашинах и т.д., в приборостроении, часовой промышленности и др. Их применяют для передачи мощностей от долей до десятков тысяч киловатт при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колёс от долей миллиметра до 6 м и более. Зубчатая передача относиться к передачам зацеплением с непосредственным контактом пары зубчатых колёс. Меньшее из колёс передачи принято называть шестерней, а большее – колесом. Зубчатая передача предназначена в основном для передачи вращательного движения. 4.1.2 Достоинства зубчатых передач 1) высокая нагрузочная способность; 2) малые габариты; 3) большая надёжность и долговечность (40000 ч); 4) постоянство передаточного числа; 5) высокий КПД (до 0,97…0,98 в одной ступени); 6) простота в эксплуатации. 4.1.3 Недостатки зубчатых передач 1) повышенные требования к точности изготовления и монтажа; 2) шум при больших скоростях; 3) высокая жёсткость, не позволяющая компенсировать динамические нагрузки. 4.1.4. Классификация зубчатых передач 1. По взаимному расположению геометрических осей валов различают передачи: - с параллельными осями – цилиндрические (рис.2.3.1.а-г); - с пересекающимися осями – конические (рис.2.3.1.д; е); - со скрещивающимися осями – цилиндрические винтовые (рис.2.3.1.ж); - конические гипоидные и червячные (рис. 2.3.1.з); - реечная передача (рис. 2.3.1.и). применяется для преобразования вращательного движения в возвратно-поступательное движение и наоборот.

2. В зависимости от взаимного расположения зубчатых колёс: - с внешним зацеплением (колёса передач вращаются в противоположных направлениях); - с внутренним зацеплением (направление вращения колёс совпадают). 3. По расположению зубьев на поверхности колёс различают передачи: - прямозубые; косозубые; шевронные; с круговым зубом. 4. По форме профиля зуба различают передачи: - эвольвентные; - с зацеплением М. Л. Новикова; - циклоидальные. 5. По окружной скорости различают передачи: - тихоходные (); - среднескоростные; - скоростные; - быстроходные. 6. По конструктивному исполнению передачи могут быть открытые (не защищены от влияния внешней среды) и закрытые (изолированные от внешней среды). 7. В зависимости от числа ступеней одно- и многоступенчатые. 8. В зависимости от относительного характера движения валов различают рядовые и планетарные. Планетарные передачи. 4.7.2 Устройство и принцип работы Планетарная передача (рис. 2.3.21) состоит из неподвижного центрального колеса 1с наружными зубьями, сателлитов 2, неподвижного центрального колеса 3 с внутренними зубьями и водила Н, на котором укреплены оси сателлитов. Рисунок 2.3.21 Простейшая планетарная передача Сателлиты обкатываются по центральным колесам и вращаются вокруг своих осей, то есть совершают движение, подобное движению планет. Водило вместе с сателлитами вращается вокруг центральной оси. При неподвижном центральном колесе 3 движение может передаваться от центрального колеса 1 к водилу Н или от водила к колесу 1. В случае неподвижного водила движение может передаваться от колеса 1 к колесу 3 или от колеса 3 к колесу 1. Планетарную передачу, в которой одно из центральных колёс неподвижно, называют простейшей. В отличие от простейшей планетарную передачу, в которой все зубчатые колёса и водило подвижны (свободны), называют дифференциальной. В дифференциальной передаче одно движение можно раскладывать на два или два движения сложить в одно. Например, движение колеса 3 можно передавать одновременно колесу 1 и водилу Н или от колес 1 и 3 водилу Н. 4.7.3 Достоинства планетарных передач 1) Большое передаточное число в одной ступени; 2) Малые габариты и масса. Это объясняется следующим: мощность передается по нескольким потокам, число которых равно числу сателлитов; 3) Повышенная нагрузочная способность, так как широко применяются зубчатые колёса с внутренним зацеплением (большой радиус кривизны); 4) Малая нагрузка на опоры, так как сателлиты расположены симметрично, и поэтому силы в передаче взаимно уравновешивают друг друга; 5) Планетарные передачи работают с меньшим шумом, что связанно с повышенной плавностью внутреннего зацепления и меньшими размерами колёс. 4.7.4. Недостатки планетарных передач 1) Повышенные требования к точности изготовления и монтажа; 2) Резкое снижение КПД передачи с увеличением передаточного числа (увеличение количества трущихся поверхностей). 4.7.5. Разновидности планетарных передач Существует большое количество планетарных передач. Выбор типа передач определяется ее назначением. Наиболее широко в машиностроении применяется однорядная передача (рис.2.3.21). Эта передача имеет минимальные габариты. Она применяется в силовых и вспомогательных приводах. К.п.д. = 0,96-0,98 при и = 3,15-12,5. Для получения больших передаточных чисел применяют многоступенчатые планетарные передачи (рис.2.3.22). Рисунок 2.3.22 Многоступенчатые планетарные передачи 4.7.6. Конструктивные особенности планетарных передач Вследствие неизбежной неточности изготовления и сборки зубчатых колес планетарной передачи нагрузка между сателлитами распределяется неравномерно. Для выравнивания нагрузки по потокам одно из центральных колес делают самоустанавливающимся, то есть не имеющим радиальных опор. Водила планетарных передач должны быть прочными и жесткими при малой массе. Их изготавливают литыми из высокопрочного чугуна. Подбор чисел зубьев планетарной передачи основывается на трех условиях: 1) Условие соосности, по которому межосевые расстояния зубчатых пар с внешним и внутренним зацеплением должны быть равны. При этом число зубьев центральной шестерни задают из условия неподрезания ножки зуба, а число зубьев внешнего колеса – по заданному передаточному отношению. 2) Условие сборки - во всех зацеплениях центральных колес с сателлитами имело место совпадение зубьев со впадинами, иначе собрать передачу невозможно. 3) Условие соседства – сателлиты при вращении не должны задевать друг друга зубьями. Червячные передачи. Основные сведения Червячные передачи применяют для передачи вращательного движения между валами, у которых угол скрещивания осей обычно составляет 0 = 90° (рис.2.5.1).

Рисунок 2.5.1. Червячная передача: 1 — червяк; 2 — венец червячного колеса. В большинстве случаев ведущим является червяк, т. е. короткий винт с трапецеидальной или близкой к ней резьбой. Для облегания тела червяка венец червячного колеса имеет зубья дугообразной формы, что увеличивает длину контактных линий в зоне зацепления. Червячная передача — это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары. 6.1.2 Область применения червячных передач Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 100 кВт. Применение передач при больших мощностях неэкономично из-за сравнительно низкого к.п.д. и требует специальных мер для охлаждения передачи во избежание сильного нагрева. Червячные передачи широко применяют в подъемно-транспортных машинах, троллейбусах и особенно там, где требуется высокая кинематическая точность (делительные устройства станков, механизмы наводки и т. д.). Червячные передачи во избежание их перегрева предпочтительно использовать в приводах периодического (а не непрерывного) действия. Пример применения: редуктор кулевой колонки. 6.1.3 Достоинства червячной передачи 1) Плавность и бесшумность работы. 2) Компактность и сравнительно небольшая масса конструкции. 3) Возможность большого редуцирования, т. е. получения больших передаточных чисел (в отдельных случаях в не силовых передачах до 1000). 4) Возможность получения самотормозящей передачи, т. е. допускающей передачу движения только от червяка к колесу. Самоторможение червячной передачи позволяет выполнить механизм без тормозного устройства, препятствующего обратному вращению колеса. 5) Высокая кинематическая точность. 6.1.4 Недостатки червячной передачи 1) Сравнительно низкий к.п.д. вследствие скольжения витков червяка по зубьям колеса. 2) Значительное выделение теплоты в зоне зацепления червяка с колесом. 3) Необходимость применения для венцов червячных колес дефицитных антифрикционных материалов. 4) Повышенное изнашивание и склонность к заеданию. 6.1.5 Классификация червячных передач В зависимости от формы внешней поверхности червяка (рис.2.5.2) передачи бывают с цилиндрическим (а) или с глобоидным (б) червяком. Глобоидная передача имеет повышенный к.п.д., более высокую несущую способность, но сложна в изготовлении и очень чувствительна к осевому смещению червяка, вызванному изнашиванием подшипников. 1. В зависимости от направления линии витка червяка червячные передачи бывают с правым и левым направлением линии витка. 2. В зависимости от числа витков (заходов резьбы) червяка передачи бывают с одновитковым или многовитковым червяком. Рисунок 2.5.2. Схемы червячных передач 3. В зависимости от расположения червяка относительно колеса (рис. 2.5.3) передачи бывают: с нижним (а), боковым (б) и верхним (в) червяками. Чаще всего расположение червяка диктуется условиями компоновки изделия. Нижний червяк обычно применяют при окружной скорости червяка u=1,5 м/с во избежание потерь на перемешивание и разбрызгивание масла. 4. В зависимости от формы винтовой поверхности резьбы цилиндрического червяка передачи бывают: с архимедовым, конволютными и эвольвентным червяками. Каждый из них требует особого способа нарезания. Рисунок 2.3.3 Виды расположения червяка Эвольвентным червяк представляет собой цилиндрическое косозубое колесо с эвольвентным профилем и с числом зубьев, равным числу витков червяка. Практика показала, что при одинаковом качестве изготовления форма профиля нарезки червяка мало влияет на работоспособность передачи. Выбор профиля нарезки червяка зависит от способа изготовления и связан также с формой инструмента для нарезания червячного колеса. 6.1.6 Основные геометрические соотношения в червячной передаче Геометрические размеры червяка и колеса определяют по формулам, аналогичным формулам для зубчатых колес. В червячной передаче расчетным является осевой модуль червяка m, равный торцовому модулю червячного колеса. Значения расчетных модулей m выбирают из ряда: 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20 мм. 6.1.7 Основные геометрические размеры червяка (рис. 2.5.6): угол профиля витка в осевом сечении 2а = 40° расчетный шаг червяка (2.5.1), откуда расчетный модуль (2.5.2), ход витка (2.5.3), где z1 — число витков червяка; - высота головки витка червяка и зуба колеса; - высота ножки витка червяка и зуба колеса; - делительный диаметр червяка, т. е. диаметр такого цилиндра червяка, на котором толщина витка равна ширине впадины, где q — число модулей в делительном диаметре червяка или коэффициент диаметра червяка. Чтобы червяк не был слишком тонким, q увеличивают с уменьшением m. Тонкие червяки при работе получают большие прогибы, что нарушает правильность зацепления. Значения коэффициентов диаметра червяка q выбирают из ряда: 7,1; 8,0; 9,0; 10,0; 11,2; 12,5; 14,0; 16,0; 18,0; 20,0; 22,4; 25,0. Длина нарезанной части червяка зависит от числа витков. 6.1.9 Конструктивные элементы червячной передачи В большинстве случаев червяк изготовляют как одно целое с валом, для обеспечения жесткости червяка. Для экономии бронзы зубчатый венец червячного колеса изготовляют отдельно от чугунного или стального диска: 1) колесо с напрессованным венцом. Эта конструкция применяется при небольшом диаметре колес в мелкосерийном производстве. 2) колесо с привернутым венцом. Такую конструкцию применяют при диметрах колеса более 400 мм. 3) колесо с венцом, отлитым на стальном центре. Эту конструкцию применяют в серийном и массовом производстве. Ременные передачи. Общие сведения Ременная передача относится к передачам трением с гибкой связью. Состоит из ведущего и ведомого шкивов, огибаемых ремнем рис.2.6.1. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего. Рисунок 2.6.1 Геометрические параметры ременной передачи 7.2 Область применения ременных передач Ременные передачи применяют в большинстве случаев для передачи движения от электродвигателя, когда по конструктивным соображениям межосевое расстояние а должно быть достаточно большим, а передаточное число и не строго постоянным (в приводах станков, транспортеров, дорожных и строительных машин и т. п.). Мощность, передаваемая ременной передачей, обычно до 50 кВт и в редких случаях достигает 1500 кВт. Скорость ремня u = 5...50 м/с, a в сверхскоростных передачах может доходить до 100 м/с. Ограничение мощности и нижнего предела скорости вызвано большими габаритами передачи. В сочетании с другими передачами ременную передачу применяют на быстроходных ступенях привода. 7.3 Классификация ремённых передач В зависимости от формы поперечного сечения ремня передачи (рис.2.6.2) бывают: 1) плоскоременные (рис.2.6.2.а), 2) клиноременные (рис.2.6.2.б), 3) круглоременные (рис.2.6.2.в), 4) поликлиноременные (рис.2.6.2.г). В современном машиностроении наибольшее применение имеют клиновые и поликлиновые ремни. Передача с круглым ремнем имеет ограниченное применение (швейные машины, настольные станки, приборы). Рисунок 2.6.2 Формы поперечного сечения ремня По расположению валов в пространстве: 1) передачи с параллельными валами: открытые рис.2.6.3.а, перекрёстные рис.2.6.3.б; 2) передачи со скрещивающимися валами – полуперекрёстные рис.2.6.3.в; 3) передачи с пересекающимися осями валов – угловые рис.2.6.3.г. Разновидностью ременной передачи является зубчатоременная, передающая нагрузку путем зацепления ремня со шкивами. Рисунок 2.6.3 Схемы расположения валов ременных передач 7.4. Достоинства ремённых передач 1. Простота конструкции и малая стоимость. 2. Возможность передачи мощности на значительные расстояния (до 15 м). 3. Плавность и бесшумность работы. 4. Смягчение вибрации и толчков вследствие упругой вытяжки ремня. 7.5. Недостатки ремённых передач 1.Большие габаритные размеры, в особенности при передаче значительных мощностей. 2. Малая долговечность ремня в быстроходных передачах. 3. Большие нагрузки на валы и подшипники от натяжения ремня. 4. Непостоянное передаточное число из-за неизбежного упругого проскальзывания ремня. 5. Неприменимость во взрывоопасных местах вследствие электризации ремня. 7.6. Типы ремней Материалы ремней должны обладать достаточной прочностью, износостойкостью, эластичностью, долговечностью и иметь низкую стоимость. Плоскоременная передача имеет простую конструкцию и вследствие большой гибкости ремня обладает повышенной долговечностью. Эта передача рекомендуется при больших межосевых расстояниях до 15м и высоких скоростях до 100 м/с. Для плоскоременной передачи применяют следующие ремни: 1) кордошнуровые прорезиненные (рис.2.6.4) – большой диапазон мощностей и; Рисунок 2.6.4 Кордошнуровый прорезиненный ремень 2) синтетические тканые (рис.2.6.5) (из капроновой ткани, покрытой полиамидной пленкой с высоким коэффициентом трения) – в быстроходных и сверхбыстроходных передачах из-за малой массы при; Рисунок 2.6.5 Синтетический тканый ремень 4) текстильные ремни - хлопчатобумажные и шерстяные – обладают низкой тяговой способностью и долговечностью, поэтому не находят широкого применения; 5) кожаные - обладают высокой тяговой способностью и долговечностью. Их применяют для передачи переменных и ударных нагрузках, дефицитны. Концы ремней соединяют путем склеивания, сшивания, скрепления. Клиноременная передача благодаря повышенному сцеплению ремня и шкива передает большую мощность, допускает меньший угол обхвата на малом шкиве, следовательно, может иметь по сравнению с плоскоременной передачей меньшее межосевое расстояние. Долговечность клиновых ремней меньше. Из-за их высоты большие потери на трение и деформации изгиба. Клиновые ремни бывают двух типов: 1) кордтканевые (рис.2.6.7.а); 2) кордшнуровые (рис.2.6.7.б). Рисунок 2.6.7 Виды клиновых ремней Кордтканевые ремни более долговечны, но в передачах с малыми диаметрами шкивов применяют кордшнуровые ремни. Все клиновые ремни в сечении имеют форму трапеции с углом профиля 40 градусов. Поликлиновые ремни (рис.2.6.7.в) сочетают достоинства плоских и клиновых ремней. Благодаря высокой гибкости они допускают применение шкивов малых диаметров, могут работать при. Зубчато-ременные передачи. Зубчатые ремни (рис. 2.6.8) представляют собой ленту с зубьями на внутренней поверхности. Они состоят из стальных тросов и эластичного материала – резины или пластмассы. Зубья ремня имеют форму трапеции. Передача движения происходит не за счет силы трения, а зацеплением зубьев. Поэтому в зубчато-ременных передачах отсутствует скольжение ремня, и обеспечивается постоянство передаточного отношения. В такой передаче уменьшается влияние межосевого расстояния на тяговую способность, что снижает габариты передачи. Мощность, передаваемая зубчатым ремнем до 100кВт,. Цепные передачи. Назначение и область применения цепных передач Цепная передача относится к передачам зацеплением с гибкой связью. Цепные передачи применяют в станках, транспортных, сельскохозяйственных и других машинах для передачи движения между параллельными валами, расположенными на значительном расстоянии, когда зубчатые передачи непригодны, а ременные ненадежны. Наибольшее применение получили цепные передачи мощностью до 120 кВт при окружных скоростях до 15 м/с. Она состоит из ведущей и ведомой звездочек и огибаемой их приводной цепи. КПД передачи зависит от потерь на трение в шарнирах цепи, на зубьях звездочек и на перемешивание масла при смазывании погружением.

Рисунок 2.7.1 Цепная передача роликовой цепью а), зубчатой цепью б) 8.2 Достоинства цепных передач 1. Передача движения зацеплением, а не трением позволяет передавать большие мощности, чем с помощью ремня; 2. Практически не требуется натяжение цепи, следовательно, уменьшается нагрузка на валы и опоры; 3. Отсутствие скольжения и буксования обеспечивает постоянство среднего передаточного отношения; 4. Цепи могут устойчиво работать при меньших межосевых расстояниях и обеспечить большее передаточное отношение, чем ремённая передача; 5. Цепные передачи хорошо работают в условиях частых пусков и торможений; 6. Цепные передачи имеют высокий КПД. 8.3 Недостатки цепных передач 1. Износ цепи при недостаточной смазке и плохой защите от грязи; 2. Сложный уход за передачей; 3. Повышенная вибрация и шум; 4. По сравнению с зубчатыми передачами повышенная неравномерность движения; 5. Удлинение цепи в результате износа шарниров и сход цепи со звёздочек. 8.4. Классификация цепей Главный элемент цепной передачи – приводная цепь, которая состоит из соединенных шарнирами звеньев. Основными типами приводных цепей являются втулочные, роликовые и зубчатые, которые стандартизованы и изготовляются специализированными заводами. В зависимости от передаваемой мощности втулочные и роликовые цепи изготовляют однорядными и многорядными с числом рядов 2…4. Роликовые цепи рис.2.7.2 состоят из двух рядов наружных и внутренних пластин. В наружные пластины запрессованы валики, пропущенные через втулки, на которые запрессованы внутренние пластины. Валики и втулки образуют шарниры. На втулки свободно надеты закаленные ролики. Зацепление цепи со звездочкой происходит через ролик, который перекатывается по зубу и уменьшает его износ. Кроме того, ролик выравнивает давление зуба на втулку и предохраняет ее от изнашивания. Роликовые цепи имеют широкое распространение.

Рисунок 2.7.2 Роликовая цепь Втулочные цепи рис. 2.7.3 по конструкции аналогичны предыдущим, но не имеют роликов, что удешевляет цепь, уменьшает ее массу, но увеличивает износ. Втулочные цепи применяют в неответственных передачах.

Рисунок 2.7.3 Втулочная цепь Зубчатые цепи состоят из набора пластин зубообразной формы, шарнирно соединенных между собой. Число пластин определяет ширина цепи В рис. 2.7.4, которая зависит от передаваемой мощности. Рабочими гранями пластин являются плоскости зубьев, расположенные под углом 60 градусов, которыми каждое звено цепи садится на два зуба звездочки. Благодаря этой особенности зубчатые цепи обладают минимально возможным шагом и поэтому допускают более высокие скорости.

Рисунок 2.7.4 Зубчатая цепь Для устранения бокового спадания цепи со звездочки применяют направляющие пластины, расположенные по середине цепи или по бокам ее. Зубчатые цепи по сравнению с другими работают более плавно, с меньшим шумом, лучше воспринимают ударную нагрузку, но тяжелее и дороже. Цепи должны быть износостойкими и прочными. Их изготавливают из сталей 50, 40Х. Звездочки по конструкции отличаются от зубчатых колес только профилем зубьев. Для увеличения долговечности цепной передачи по возможности принимают большее число зубьев меньшей звездочки. При большем числе зубьев большее число звеньев находится в зацеплении. Это повышает плавность передачи, уменьшает износ цепи. Однако при большом числе зубьев даже у мало изношенной цепи в результате радиального сползания по профилю зубьев цепь соскакивает со звездочки. Поэтому максимальное число зубьев большой звездочки ограничено: для втулочной цепи, для роликовой, для зубчатой.Число зубьев малой звездочки z1 принимают из условия обеспечения плавности работы и минимальных габаритов. Для роликовых и втулочных цепей Передаточное число цепной передачи (формула): Материал звездочек должен быть износостойким и хорошо сопротивляться ударным нагрузкам. Редукторы. Общие сведения. Назначение редукторов Редуктор – это механизм, состоящий из зубчатых или червячных передач в любой их комбинации, заключённый в отдельный закрытый корпус и работающий в масляной ванне. Назначение редуктора – понижение частоты вращения и соответственно повышение вращающего момента ведомого вала по сравнению с валом ведущим. Редукторы широко применяют в различных отраслях народного хозяйства, в связи с чем число разновидностей редукторов велико. Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д. Корпуса редукторов должны быть прочными и жесткими. Для удобства сборки корпуса редукторов выполняют разъемными. Опорами валов редуктора, как правило, являются подшипники качения. Смазывание передач редукторов осуществляется погружением в масляную ванну, подшипников – разбрызгиванием или пластичной смазкой. Редуктор проектируют для привода определенной машины. На кинематических схемах буквой Б обозначен входной (быстроходный) вал, буквой Т – выходной (тихоходный). Основная энергетическая характеристика редуктора – допускаемый вращающий момент Т на его ведомом валу при постоянной нагрузке. 9.2 Основные типы редукторов Тип редуктора определяется составом передач, порядком их размещения в направлении от ведущего – быстроходного вала к ведомому – тихоходному валу и положением колёс в пространстве. Редукторы классифицируют по следующим основным признакам: 1) по типу передачи – зубчатые, червячные, зубчато-червячные; 2) по числу ступеней – одноступенчатые, двухступенчатые, и т. д.; 3) по типу зубчатых колес – цилиндрические, конические, коническо-цилиндрические и т.д.; 4) по относительному расположению валов в пространстве – горизонтальные, вертикальные. Карданные передачи. §25 Валы и оси. Основные понятия Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях. Вал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия. Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент, а, следовательно, не испытывает кручения. Классификация валов и осей Виды валов: 1) коренные, 2) шпиндели, 3)трансмиссионные. По форме геометрической оси валы бывают: 1) прямые, 2) коленчатые; 3)гибкие. По типу сечения валы бывают: 1) сплошные; 2) полые. Оси бывают вращающиеся и неподвижные. Прямые валы и оси изготавливают гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также с условиями изготовления и сборки. §26 Опоры. Общие сведения Валы и вращающиеся оси монтируют на опорах, которые определяют положение вала или оси, обеспечивают вращение, воспринимают положение вала или оси, обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники, которые могут воспринимать радиальные, радиально-осевые и осевые нагрузки; в последнем случае опора называется подпятником, а подшипник носит название упорного. Подшипники вращающихся осей некоторых транспортных средств с преобладающей вертикальной нагрузкой называют буксами. Разновидности подшипников По принципу работы различают 1) подшипники скольжения, в которых цапфа вала скользит по опорной поверхности, 2) подшипники качения, в которых между поверхностью вращения детали и опорной поверхностью расположены тела качения. Область применения подшипников скольжения Подшипники скольжения применяют в высокоскоростных машинах (центрифуги, шлифовальные станки и др.), когда долговечность подшипников качения резко сокращается; для валов, например коленчатых, когда по условиям сборки требуются разъёмные подшипники; при работе в химически агрессивных средах и воде, в которых подшипники качения неработоспособны; для валов, воспринимающих ударные и вибрационные нагрузки; при близко расположенных валах, когда требуются малые радиальные размеры подшипников; в тихоходных малоответственных механизмах и машинах.

|

||||

|

Последнее изменение этой страницы: 2016-06-07; просмотров: 1314; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.46.202 (0.012 с.) |