Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектный расчет закрытой зубчатой передачиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Исходные данные.

(нагрузка)

К1 = 1 К2 = К3 =0 a1=1 a2=a3=0 Т2 =a2*Т1

Т3 =a3*Т1

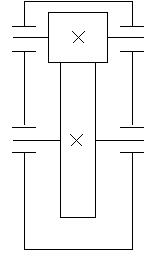

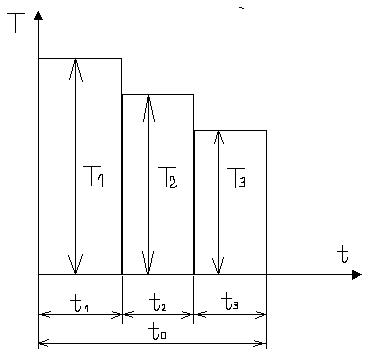

t2 =К2*t0 t3 =К3*t0 Рис.6.3. График нагрузки ¨ Выбор материалов зубчатых колес. При изготовлении колес с твердостью рабочих поверхностей до 350 НВ рекомендуется для шестерни применять стали с твердостью рабочей поверхности на 20…50 НВ больше, чем твердость рабочей поверхности колеса. Термообработка назначается в зависимости от крутящего момента на колесе (Т2). При Т2≤ 500 Нм для шестерни назначают улучшение (У), а для колеса – нормализацию (Н); при 500 < Т2 ≤ 1500 Нм для шестерни – улучшение, для колеса – нормализация или улучшение; при Т2 > 1500 Нм для шестерни и колеса назначают закалку. Рекомендуемые сочетания марок сталей для шестерни и колеса (твердость НВ ≤ 350):

В качестве материалов колес выберем углеродистые конструкционные стали по ГОСТ 1050-88: для шестерни – Сталь45, а для колеса —Сталь 35. Т.к. Т2 = 453,7 Нм < 500 Нм, то назначаем термообработку (Т.О.) для шестерни – улучшение, а для колеса – нормализацию. Выбрав материалы колес, необходимо выписать их механические характеристики. (Приложение 7). Данные представим в виде таблицы 6.2. Таблица 6.2

¨ Определение эквивалентного числа циклов нагружения при расчете на контактную прочность шестерни и колеса. При расчете зубчатых передач, работающих в условиях переменных режимов нагрузки, за расчетную принимают максимальную рабочую нагрузку, а переменность нагрузки учитывают введением в формулу для определения допускаемых напряжений эквивалентного числа циклов нагружения. Эквивалентным называют некоторое расчетное число циклов, которое при действии постоянной нагрузки, равной максимальной нагрузке рассчитываемой передачи, дало бы тот же эффект по пределу выносливости рабочих поверхностей зубьев, который дает в течение фактического числа циклов действительная переменная нагрузка передачи. Эквивалентное число циклов найдем по формуле.

где ni – число оборотов на валу (об/мин.); t0 – расчетный срок службы в часах;

Тогда: — для шестерни:

— для колеса:

¨ Определение числа циклов напряжений до перегиба кривой усталости, т.е. при достижении длительного предела выносливости при контактных напряжениях.

где НВi – твердость материала зубчатых колес. — для шестерни:

— для колес:

¨ Определение допустимых контактных напряжений при длительной работе. По ГОСТ 21354-75 приняты следующие основные и дополнительные индексы для буквенных обозначений расчетных параметров: F – основной индекс, относящийся ко всем видам расчетов на прочность зубьев при изгибе; Н – основной индекс, относящийся ко всем видам расчетов на контактную прочность поверхностей зубьев; М – дополнительный индекс, относящийся к расчетам на прочность при действии максимальной нагрузки; Р - дополнительный индекс, относящийся к допускаемым напряжениям; Коэффициенты, относящиеся к нагрузке обозначаются буквой К с соответствующими индексами; Коэффициенты специфические для расчета на изгиб – Y с соответствующими индексами; Коэффициенты, относящиеся к расчетам на контактную прочность – Z с соответствующими индексами; Итак, допустимые контактные напряжения найдем по формуле: (наружный диаметр da ≤ 700 мм)

где σ0Hi – предел выносливости поверхностных слоев зубьев, определяемый в зависимости от твердости приведен в таблице 6.3. Таблица 6.3. Предел выносливости поверхностных слоев зубьев σ0H.

Твердость в единицах HRC при необходимости переводят в единицы НВ:

ZR – коэффициент, учитывающий шероховатость поверхностей и выбираемый в зависимости от параметров шероховатости Rа и Rz поверхности:

ZR = 1 при Rа ≤ 1 мкм 7 кл. чистоты поверхности и выше ZR = 0,95 при Rа =1,25 ÷ 2,5 мкм 6 кл. чистоты поверхности ZR = 0,9 при Rz ≥ 10 мкм 5 кл. чистоты поверхности и ниже; (точение, фрезерование дают 6 ÷ 8 кл.; шлифование – 8 ÷ 10 кл.), где Rа – среднеарифметическая шероховатость поверхности, Rz – шероховатость поверхности по десяти точкам; SH – коэффициент безопасности, который зависит от вида термообработки: SH = 1,1 для объемноупрочненных зубьев SH = 1,2 для поверхностноупрочненных зубьев Сравним NЕi и N0i, если NЕ > N0, то деталь работает в зоне горизонтального участка кривой усталости, то расчет следует вести, как при постоянном режиме напряжений, принимая В нашем случае ZR =1, т.к. зубья шлифованные; SH =1,1, т.к. зубья объемноупрочненные. Предел выносливости поверхностных слоев зубьев определим по формуле: σ0Hi = 2HBi+70, т.к. материал колес – углеродистые конструкционные стали с HB ≤ 350 и Т.О. – нормализация и улучшение. σ0H1 = 2·220 + 70 = 510 МПа σ0H2 = 2·170 + 70 = 410 МПа Т.к. NЕ1 > N01 и NЕ2 > N02, то Тогда

В дальнейших расчетах допускаемые контактные напряжения можно принимать: — для прямозубых колес за расчетное допускаемое контактное напряжение берут меньшее значение σНР; — для косозубых и шевронных колес за расчетное допускаемое контактное напряжение берут σНР = 0,45(σНР1 + σНР2).

¨ Расчет межосевого расстояния. Найдем предварительное значение межосевого расстояния аw, мм:

Знак «+» (в скобках) относят к внешнему зацеплению, знак «-» - к внутреннему зацеплению. Ка = 495 Мпа1/3 – для прямозубых колес, Ка = 430 Мпа1/3 – для косозубых колес, Т2 – вращающий момент на колесе, Нм. U – передаточное число Ψвa – коэффициент ширины венца зубчатого колеса принимают из ряда стандартных чисел: 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,125 в зависимости от положения колес относительно опор: при симметричном расположении 0,315 – 0,4 – 0,5 при несимметричном расположении 0,25 – 0,315 – 0,4 при консольном расположении одного или обоих колес 0,2 – 0,25 КН – коэффициент нагрузки при расчете на контактную прочность. КН = КНα· КНβ· КНV, где КНα – коэффициент, учитывающий распределение нагрузки между зубьями при расчете на контактную прочность; КНβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца зубчатого колеса; КНV – динамический коэффициент, учитывающий нагрузку, возникающую в зацеплении в зависимости от степени точности, окружной скорости, твердости рабочих поверхностей зубьев колес. В проектном расчете численные значения этих коэффициентов не могут быть определены, так как определяющие их параметры неизвестны, поэтому ориентировочно принимаем значение коэффициента КН = 1.3. Предположим, что у нас прямозубая передача, тогда Ка = 495, Мпа1/3, σНР = 372,7, МПа, Ψвa = 0,4, т.к. симметричное расположение колес относительно опор, U = 4,0 Т2 = 453,7, Нм, КН = 1,3. Подставив числовые значения в формулу, получим:

Округляем расчетное значение межосевого расстояния аw до ближайшего стандартного значения по ГОСТ 2185-66: аw = 200 мм. Межосевые расстояния аw, мм, цилиндрических передач редукторов должны выбираться из следующих рядов: 1-й, предпочтительный ряд: 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800. 2-й ряд: 140; 180; 225; 280; 355; 450; 560; 710; 900.

¨ Ориентировочное определение окружной скорости.

Знак «+» относят к внешнему зацеплению, знак «-» - к внутреннему зацеплению. n1 = 970 об/мин - число оборотов на быстроходном валу редуктора; аw = 200 мм – стандартное межосевое расстояние; U = 4,0 – передаточное отношение Подставив числовые значения в формулу, получим:

Прямозубые колеса применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными). Косозубые колеса применяют для ответственных передач при средних и высоких скоростях. При окружной скорости V ≤ 3,5 м/с применяют прямозубые колеса, При V > 3,5 м/с – косозубые колеса. Так как в нашем расчете V = 4,06 м/с > 3,5 м/с, то первоначальное предположение о прямозубой передаче оказалось неверным, поэтому снова определим межосевое расстояние, но для косозубой передачи. Тогда Ка = 430 Мпа1/3, σНР = 0,45(σНР1 + σНР2) = 0,45(463,6+372,7)=376,3 МПа. Подставив числовые значения в формулу, получим:

Округляем расчетное значение межосевого расстояния аw до ближайшего стандартного значения, аw = 180 мм. ¨ Определение основных параметров передачи. Определение ширины колес. Ширину зубчатых колес выбирают в соответствии с установленными эмпирическими соотношениями. Коэффициент ширины Ψвa = b/ аw, тогда

где b – ширина венца зубчатого колеса, мм; Ψвa – коэффициент ширины венца зубчатого колеса; аw — межосевое расстояние, мм. Шестерня изготавливается на 5…10 мм шире, чем колесо для компенсации неточностей, возникающих при изготовлении и сборке. Тогда

¨ Определение модуля. В качестве основного параметра зубчатого зацепления принят модуль зубьев m – величина пропорциональная шагу р по делительному цилиндру, т.е. цилиндру, на котором шаг зубчатого колеса равен шагу исходного контура, т.е. шагу производящей рейки, m = p/π. Модуль должен быть минимальным, т.к. с его увеличением растут наружные диаметры заготовок и их масса, трудоемкость обработки, потери на трение. С другой стороны, для силовых передач значение модуля не рекомендуется принимать меньше 1,5 мм из-за возможности значительного понижения несущей способности в результате износа, повышенного влияния неоднородности материала, опасности разрушений при перегрузках. Обычно для передач редукторов общего назначения модули выбирают при улучшенных зубчатых колесах в пределах (0,01…0,02) аw, а при закаленных колесах – (0,016…0,0315) аw. В нашем случае принимаем mn= (0.01…0.02)180=1.8…2 мм. Из полученного интервала принимаем минимальное стандартное значение модуля по ГОСТ 9563-75. Стандартные значения mn (мм):

1-й предпочтительный ряд: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12. 2-й ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14. Для косозубых цилиндрических колес стандартными назначают нормальные модули: mn= mt cos β. Следовательно, принимаем mn= 2 мм. ¨ Определение числа зубьев и угла наклона.

Угол наклона зубьев зубчатых колес принимают в пределах от 8º до 16º (для шевронных колес до 25º). Предварительно зададимся углом β = 10º (cos 10º ~ 0,9848). Суммарное число зубьев определим по формуле:

Округляем полученное значение до целого числа: ZΣ = 177 зубьев. Разобьем суммарное число зубьев на число зубьев на шестерне и колесе. Минимальное число зубьев шестерен обычно ограничивается условием неподрезания зубьев у основания. Для некоррегированных передач Zmin = 17, для корригированных Zmin = 12…14 и меньше. Число зубьев на шестерне:

Число зубьев на колесе:

Уточним фактическое передаточное число:

Значение U' не должно отличаться от стандартного более чем на 2,5% при U ≤ 4,5 и 4% при U > 4,5. В нашем случае:

что допустимо. Уточним фактическую частоту вращения тихоходной ступени:

Уточним угол β:

¨ Определение диаметров колес. Диаметры делительных окружностей определяют по формуле:

В нашем случае:

Проверка:

Параметры исходного контура цилиндрических зубчатых колес стандартизованы (ГОСТ 13755-81); угол профиля α = 20º; высота головки зуба hа = mn; высота ножки зуба hf = 1.25 mn; высота зуба h = hа + hf = 2,25 mn. Диаметры вершин зубчатых колес определим по формулам:

Диаметры впадин зубчатых колес найдем по формулам:

¨ Выбор степени точности зубчатых колес. Степень точности зубчатой передачи назначают в зависимости от окружной скорости. Окружная скорость колес по делительным окружностям находится по формуле:

где

Итак,

Степени точности зубчатых передач приведены в таблице 6.4. Таблица 6.4.

Назначаем 8-ю степень точности зубчатого зацепления. Основные геометрические параметры приведены в таблице 6.5.

Таблица 6.5.

¨ Определение числовых значений сил, действующих в зацеплении. В зацеплении действуют окружная сила Ft, радиальная сила Fr, и осевая сила Fа.

(для стандартного угла α = 20º tg α = 0,364)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 603; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.149.148 (0.012 с.) |

,

, ;

;  ;

;  ;

; ;

;  ;

;

циклов

циклов

,

, циклов,

циклов, циклов.

циклов. ,

, .

. ,

,  .

. ,

,

,

, ,

,

,

,

,

, – угловая скорость зубчатого колеса

– угловая скорость зубчатого колеса - уточненное число оборотов на колесе.

- уточненное число оборотов на колесе.