Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Превращения в закаленной стали при нагреве. Структуры отпускаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

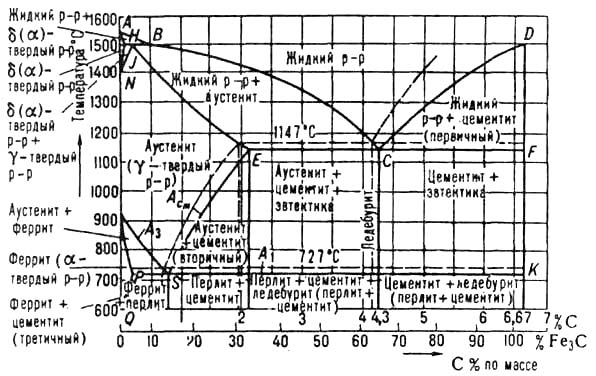

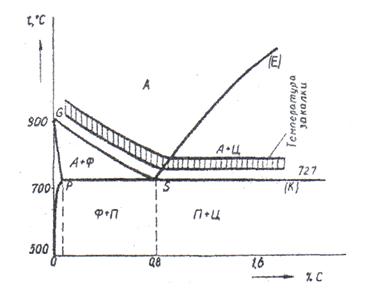

По диаграмме на рис. 3 можно проследить за изменениями структуры трех разных марок стали при нагревании: 1. Сталь с содержанием углерода 0,83%. Структура стали представляет собой перлит. При температуре 723° в точке Aс1 перлит переходит в аустенит. 2. Сталь с содержанием углерода 0,4%. Структура стали представляет собой перлит и феррит. При температуре 723° в точке К1 перлит переходит в аустенит, и по мере повышения температуры происходит растворение свободного феррита в аустените. При пересечении линии GS в точке К2 закончится растворение феррита и структура будет полностью состоять из аустенита. Для этой стали точка К1на диаграмме будет нижней критической точкой Ас1,а К2— верхней критической точкой А с1,. 3. Сталь с содержанием углерода 1,2%. Структура стали представляет собой перлит и цементит. При температуре 723° в точке Pi перлит переходит в аустенит, и при дальнейшем повышении температуры происходит постепенное растворение цементита в аустените. При пересечении линии SEв точке Р2 это растворение закончится. Для этой стали точка Р1 явится нижней критической точкой Ас1, а точка Ρ2 — верхней критической точкой, которая для заэвтектоидных сталей обозначается А сm. Линия на диаграмме, обозначенная буквами GS, соответствует окончанию растворения феррита в аустените в доэвтектоидных сталях, а линия SE соответствует окончанию растворения цементита в аустените в заэвтектоидных сталях. Следует указать, что заэвтектоидные стали при операциях термической обработки не нагревают выше линии Аcт(такая высокая температура нагрева приведет к перегреву и ухудшению свойств стали), а ограничиваются нагревом выше первой критической точки ACl, что полностью обеспечивает получение необходимых свойств. Структура отпуска мельче и не имеет игольчатое строение. [1] Структуры отпуска более устойчивые, чем образовавшиеся при закалке. [2] Мартенсит при нагреве очень легко переходит в структуры отпуска. Сохранение его в стали в чистом виде без карбидных выделений при обратном нагреве выше точки Мн невозможно. [3] При отпуске процесс коагуляции выделившихся частиц цементита, содержащего легирующие элементы, и особенно сложных карбидов, происходит более замедленно, чем цементита углеродистой стали. Поэтому для получения структур отпуска такой же степени дисперсности, как и в углеродистой стали, легированные стали, содержащие повышенное количество хрома, молибдена и ванадия, необходимо нагревать до бо-лее высоких температур; это позволяет при одинаковой твердости получить более высокую пластичность и вязкость легированной стали

17. Технология термообработки сталей. Классификация видов отжигов и нормализация. Выбор температур отжига с использованием стального угла диаграммы состояния Fe-Fe3C. Структура и свойства отожженной и нормализованной стали Термообработкой можно существенно изменять механические свойства стали. Для некоторых применений ее нагревают, а затем закаливают быстрым охлаждением. В отожженном состоянии (т.е. после медленного охлаждения) сталь даже с высоким содержанием углерода достаточно пластична для того, чтобы можно было придать ей форму нужного инструмента или другого изделия. Затем ее обычно закаливают. При этом предел прочности стали может увеличиться в 10 раз, а пластичность – во столько же раз уменьшиться. Чем больше углерода в стали, тем выше ее твердость после закалки. Закаленная специальная сталь пригодна для резания всех других металлов, кроме самых твердых. В термообработке есть три важных момента. Сначала сталь нагревают до высокой температуры (обычно до красного каления, хотя марки с наивысшим содержанием углерода требуют нагрева до белого каления). За этим нагреванием следует быстрое охлаждение – закалка, – после чего сталь повторно нагревают, но теперь до сравнительно низкой температуры – «отпускают». При первом нагревании образуется твердый раствор углерода в железе. Если после такого нагрева сталь медленно охладить (отжиг), то растворенный углерод выпадет из раствора в виде частиц карбида углерода, в результате чего сталь останется довольно мягкой. При закалке же сталь охлаждается столь быстро, что карбид железа не успевает выделиться из раствора. Поскольку атомы углерода слишком велики для промежутков между атомами железа, кристаллическая структура закаленной стали оказывается сильно деформированной. Такая структура называется мартенситной; ей соответствуют крайне высокие твердость и хрупкость. Для уменьшения хрупкости закаленную сталь отпускают, т.е. нагревают до температуры 200–600° C, не достигающей температуры красного каления, и после некоторой выдержки снова охлаждают. При таком нагревании происходит частичное разложение мартенсита с выпадением из раствора избытка углерода. Чем выше температура отпуска, тем больше таких выделений и тем мягче (и пластичнее) сталь. Соответствующим отпуском можно получить любую степень твердости. Требуемая степень отпуска зависит от назначения стали. Например, если слишком сильно отпустить лезвие ножа, то оно будет быстро тупиться. Если же его недостаточно отпустить, то оно станет слишком хрупким и будет крошиться. Отжиг – который применяется для холоднопрокатной ленты называется – рекристаллизационный отжиг. Мягкая отожженная сталь, не подвергнутая последующей холодной деформации, получает неравномерную деформацию при холодной высадке, налипает на штампы и плохо принимает накатку резьбы. [2] В простейшем случае используется мягкая отожженная сталь, Сердечники во многих электротехнических приборах и аппаратах делают из листовой электротехнической стали. Нормализованная сталь Следовательно, нормализованная сталь обладает большей твердостью и меньшей вязкостью, чем отожженная. Для эвтектоидной нормализованной стали (точка Кюри 770 С) время, необходимое для окончания превращения, становится сравнимым с временем пребывания стали в интервале 765 - 775 С при скорости нагрева 50 - 100 С / с. Чем больше скорость нагрева, тем при относительно более высоких температурах завершается образование аустенита, таким же образом влияет и огрубление исходной структуры. В эвтектоидной стали образование аустенита может завершиться при некотором содержании остаточного цементита. Перлит в нормализованной стали с 0 5 % С. Механические свойства нормализованной стали более высокие, чем отожженной. Нормы твердости нормализованной стали устанавливаются соглашением сторон. зона частичного обезуглероживания оценивается по количеству избыточного феррита. Обезуглероженным слоем считается в этом случае весь слой от поверхности до нормальной структуры.

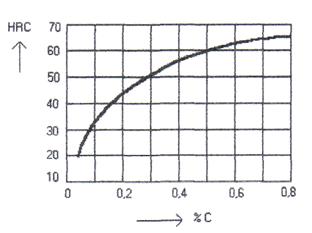

Закалка стали. Выбор закалочной среды с учетом критической скорости закалки. Закаливаемость и прокаливаемость. Способы закалки (в одном охладителе, в двух охладителях, изотермическая, ступенчатая и др.). Обработка холодом Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки Ac1(T.e. до аустенито-ферритного, аустенитного или аустенито-цементитного), выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твёрдости и прочности. Для углеродистых сталей точка Ас1 соответствует линии на диаграмме «железо-цементит» и составляет 727°С, В связи с тем, что нагрев ниже этой температуры не приводит к изменению исходной отожженной структуры стали, последующее охлаждение с любой скоростью так же не изменяет ни структуры, ни свойств стали. Следовательно такая операция не является закалкой. В большинстве случаев основная цель закалки - повышение твёрдости и прочности - достигается превращением аустенита в одну из самых прочных структур - мартенсит. Его образование требует быстрого охлаждения с температуры закалки. Выбор температуры закалки. В зависимости от температуры нагрева закалка может быть полной и неполной. В случае, если нагрев производится выше линии GSE диаграммы (точки асз и Аcm), то полученная при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной. При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных - аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений, В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных – мартенсит + цементит. Твёрдость мартенсита, представляющего собой пересыщенный твёрдый раствор углерода в -железе, зависит от содержания в нём углерода (рис 1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55…65 НRС или 550…680НВ. Феррит одна из самых мягких и малопрочных фаз в сталях. Его твёрдость не превышает 80...100 НВ. Цементит же - весьма твёрдая фаза (около 1000 HV или более 700 НВ). Следовательно присутствие избыточного феррита в структуре закалённой стали резко снижает её твёрдость, в то время как цементит способствует получению более высокой твёрдости.

Рис. 1 Зависимость твёрдости мартенсита от содержания углерода в стали. Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных - неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка. Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки Ac3 и Аcm, вообще не желателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна аустенита и увеличению внутренних напряжений. В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью. Всё это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30... 50 0С выше линии GSK (рис 2)

Рис. 2. Оптимальный интервал температур нагрева под закажу углеродистых сталей.

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 991; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.008 с.) |