Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция 17. Превращение стали при охлажденииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Курс лекций по дисциплине «Материаловедение и технология материалов» Часть 2 Материаловедение Тема 5 Практическое материаловедение

Авторы: проф., д-р техн. наук Гузанов Б.Н. доц., канд. техн. наук Пугачева Н. Б. студ гр. КМ-507 Наумова Е.В.

Екатеринбург 2006

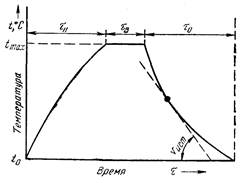

Вопрос №1. Общие положения и классификация видов термической обработки Термической обработкой (ТО) называют процессы теплового воздействия по определенным режимам с целью изменения структуры и свойств сплава. Основные факторы воздействия при ТО: – температура t и время t. Поэтому процесс ТО обычно изображают в виде графика в координатах «температура – время» (рис.1). Режим термической обработки характеризуют следующие основные параметры: температура нагрева tmax, т. е. максимальная температура, до которой был нагрет сплав при термической обработке; время выдержки сплава при температуре нагрева tВ, скорость нагрева υнагр и скорость охлаждения υохл.

Рисунок 1 – График (режим) простой термической обработки Графиком температура – время может быть охарактеризован любой процесс термической обработки. Результатом ТО должно быть остаточное изменение свойств сплава, обусловленные фазовыми превращениями. Поэтому при выборе режима ТО данного сплава пользуются его диаграммой состояния. Все виды термической обработки можно разделить на четыре основные группы (по А. А. Бочвару). Первая группа. Предшествующая обработка может привести металл в неустойчивое состояние. Так, холодная пластическая деформация создает наклеп – искажение кристаллической решетки. При затвердевании не успевают протекать диффузионные процессы, и состав металла даже в объеме одного зерна оказывается неоднородным. Быстрое охлаждение или неравномерное приложение напряжений делает неравномерным распределение упругой деформации. Неустойчивое состояние при комнатной температуре сохраняется долго, так как теплового движения атомов при комнатной температуре недостаточно для перехода вустойчивое состояние. Нагрев (увеличение тепловой подвижности атомов) приводит к тому, что процессы, приводящие металл в устойчивое состояние (снятие напряжений, уменьшение искажений кристаллической решетки, рекристаллизация, диффузия), достигают заметных скоростей. Термическая обработка, заключающаяся в нагреве металла, который в результате какой-то предшествующей обработки получил неустойчивое состояние, и приводящая его в более устойчивое состояние, называется отжигом. Вторая группа. Если в сплавах при нагреве происходит фазовое превращение (аллотропическое превращение, растворение второй фазы и т. д.), то нагрев выше некоторой критической температуры вызывает изменение в строении сплава. При последующем охлаждении произойдет обратное превращение. Если охлаждение достаточно медленное, то превращение будет полное и фазовый состав будет соответствовать равновесному состоянию. Особенность этой обработки — нагрев выше температур фазового превращения и охлаждение с малой скоростью, приводит сплав к структурному равновесию. Такая термическая обработка называется также отжигом. В отличие от обработки первой группы можно назвать ее отжигом второго рода, или фазовой перекристаллизацией. Третья группа. Если в сплаве при нагреве происходят фазовые изменения, то полнота обратного (при охлаждения) превращения зависит от скорости охлаждения. Теоретически можно себе представить такие условия охлаждения, при которых обратное превращение вовсе не произойдет, и при комнатной температуре в результате быстрого охлаждения зафиксируется состояние сплава, характерное для высоких температур. Такая операция называется закалкой. Во многих случаях закалка не фиксирует совсем (или фиксирует не полностью) состояние сплава, устойчивое при высоких температурах. Поэтому предельный случай закалки, когда состояние сплава, характерное для высоких температур, фиксируется, называется истинной закалкой, в отличие от закалки в более широком смысле, когда фиксируется не состояние сплава при высокой температуре, а некоторая его стадия структурного превращения (распад), при которой в сплаве не достигнуто еще равновесное состояние. Четвертая группа. Состояние закаленного сплава характеризуется неустойчивостью. Даже без всякого температурного воздействия в сплаве могут происходить процессы, приближающие его к равновесному состоянию. Нагрев сплава, увеличивающий подвижность атомов, способствует этим превращениям. При повышении температуры закаленный сплав все больше приближается к равновесному состоянию. Такая обработка, т. е. нагрев закаленного сплава ниже температуры равновесных фазовых превращений, называется отпуском. Отпуск, если он происходит при комнатной температуре или при невысоком нагреве, называют старением. И при отжиге первого рода, как и при отпуске, сплав приближается к структурному равновесию. В обоих случаях начальную стадию характеризует неустойчивое состояние, только для отжига первого рода оно было результатом предварительной обработки, при которой, однако, не было фазовых превращений, а для отпуска – предшествовавшей закалкой. Таким образом, отпуск – вторичная операция, осуществляемая всегда после закалки. Кроме этих основных видов термической обработки, имеются еще два принципиально отличных способа, представляющих сочетание термической обработки с металлургией или механической технологией. Химико-термическая обработка – нагрев сплава в соответствующих химических реагентах для изменения состава и структуры поверхностных слоев. Термомеханическая (термопластическая) обработка – деформация и последующая термическая обработка, сохраняющая в той или иной форме результаты наклепа.

Вопрос №2. Термическая обработка и диаграмма состояния. Основные превращения в стали При ТО происходит превращение, протекающее во времени, и невозможно установить, какое изменение вносит время, если неизвестно, каково устойчивое состояние сплава.

Рисунок 2 – Выбор температуры для разных видов термической обработки

Диаграмма состояния показывает, каким видам ТО может быть подвергнут сплав и в каких температурных интервалах следует производить обработку. При изучении кристаллизации было видно, что этот процесс совершается вследствие того, что при изменившихся условиях одно состояние, например кристаллическое, более устойчиво, чем другое, например жидкое. Фазовые превращения, которые совершаются в стали, также вызваны тем, что вследствие изменившихся условий, например температуры, одно состояние оказывается менее устойчивым, чем другое. Этим и вызываются превращения, протекающие в стали. Рассматривая структурные превращения в стали, мы прежде всего должны указать, что основными являются три структуры, а переход их из одной в другую характеризуют основные превращения. Укажем эти структуры: аустенит (А) – твердый раствор углерода в γ-железе Fеγ (С); мартенсит (М) – твердый раствор углерода в α-железе Feα (С); перлит (П) – эвтектоидная смесь из одновременно образующихся феррита и карбида Feα +Fе3С (ничтожно малой равновесной растворимостью углерода в феррите пренебрегаем). При термической обработке стали наблюдаются четыре основных превращения. 1 Превращение перлита в аустенит, протекающее выше точки А1, выше температуры стабильного равновесия аустенит – перлит; при этих температурах из трех основных структур минимальной свободной энергией обладает аустенит (рис.3): Feα +Fе3С → Fеγ(С) или П → А. 2 Превращение аустенита в перлит, протекающее ниже А1: Fеγ(С) → Feα +Fе3С или А → П. 3 Превращение аустенита в мартенсит: Fеγ(С) → Feα(С) или А → М. Это превращение наблюдается ниже температуры метастабильного равновесия аустенит – мартенсит (Т0). При Т0 более устойчивой фазой является перлит, однако работа, необходимая для образования мартенсита из аустенита, меньше, чем для образования перлита; поэтому ниже Т0 образование перлита (феррито-карбидной смеси) из аустенита может произойти тольков результате превращения аустенита в мартенсит, а затем уже мартенсита в перлит. Таким образом, аустенито-мартенситное превращение в данном случае является промежуточным в процессе перехода аустенита в перлит. 4 Превращение мартенсита в перлит, точнее в феррито-карбидную смесь: Feα(С) → Feα +Fе3С или М → П.

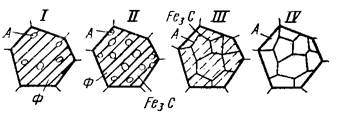

Рисунок 3 – Изменение свободной энергии аустенита (FA), Мартенсита (FM) и перлита (FП) с изменением температуры Оно происходит при всех температурах, так как при всех температурах свободная энергия мартенсита больше свободной энергии перлита. Вопрос №3. Образование аустенита при нагреве стали Процессы, протекающие при образовании аустенита из двухфазной структуры (феррита и цементита). Образование аустенита при нагреве является диффузионным процессом и подчиняется основным положениям теории кристаллизации. По ДС «железо-цементит» при нагреве эвтектоидной стали (0,8 % С) перлит превращается в аустенит Ф + Ц ® А. Превращение состоит из двух одновременно протекающих процессов: полиморфного a®g перехода и растворения цементита в аустените. В доэвтектоидной стали при нагреве выше температуры АС1 (7270С) после превращения перлита в аустенит образуется двухфазная структура: аустенит и феррит. При дальнейшем нагреве в интервале температур АС1- АС3 феррит постепенно превращается в аустенит: содержание углерода в аустените при этом уменьшается в соответствии с линией GS на диаграмме. Аналогично протекает превращение в заэвтектоидной стали, за исключением того, что вместо феррита в ней при нагреве присутствует цементит, который и растворяется в аустените при увеличении температуры. Механизм превращения перлита в аустенит состоит в зарождении и росте зерен. Первоначальные зародыши аустенита при нагреве немного выше критической температуры АС1 образуются сдвиговым путем при сохранении когерентных границ. При этом образуется назкоуглеродистый аустенит пластинчатой формы. Зародыш аустенита возникает на межфазной границе раздела феррита и цементита (рис.4).

Рисунок 4 – Последовательные стадии превращения стали с

При росте зародыша когерентность a и g решеток нарушается, сдвиговый механизм заменяется нормальным механизмом роста и зерна аустенита приобретают равноосную форму. Диаграмма изотермического образования аустенита. Это экспериментально построенные диаграммы «время – температура – степень превращения» (рис.5). Для построения образцы нагревают быстро до температур выше АС1 и выдерживают различное время, фиксируя начало и конец превращения перлита в аустенит.

Рисунок 5 – Превращение перлита в аустенит при постоянной температуре

Рост участков аустенита в результате полиморфного a®g превращения происходит гораздо быстрее, чем растворение цементита, поэтому после превращения феррита в структуре стали сохраняется еще некоторое количество цементита. (III). Скорость превращения зависит от: 1 – температуры нагрева (с ростом температуры процесс превращения перлита в аустенит резко ускоряется); 2 – от исходного состояния (чем тоньше ферритно-цементитная структура, тем больше зародышей аустенита возникает и меньше пути диффузии, т.е. быстрее протекает превращение, сфероидизация перлита резко замедляет аустенитное превращение); 3 – от количества углерода в стали (чем больше углерода, тем больше количество цементита, следовательно, больше поверхность раздела, больше зерен аустенита образуется); 4 – от количества легирующих элементов (хром, ванадий, молибден, вольфрам образуют карбиды, трудно растворяемые в аустените, и тем самым замедляют процесс его образования); 5 – от скорости нагрева (чем выше скорость нагрева, тем при более высокой температуре происходит превращение аустенита). Измельчение и рост зерна аустенита при нагреве. Перегрев и пережог. Начальное зерно аустенита мелкое. Чем выше скорость нагрева, тем мельче зерно аустенита. При дальнейшем нагреве или увеличении времени выдержки происходит избирательная рекристаллизация и зерно увеличивается. В зависимости от условий выплавки стали различают наследственно мелкозернистую сталь и наследственно крупнозернистую. Под наследственной зернистостью понимают склонность аустенитного зерна к росту. Стали, раскисленные в процессе выплавки кремнием (феррокремнием) и марганцем (ферромарганцем), обладают склонностью к непрерывному росту зерна и называются наследственно крупнозернистыми. Стали, раскисленные дополнительно алюминием, ванадием или титаном, не обнаруживают роста зерна при нагреве до значительно более высоких температур и называются наследственно мелкозернистыми. Наследственная мелкозернистость обусловлена наличием мелкодисперсных частиц (карбидов, нитридов, окислов), растворяемых при более высоких температурах, тогда зерно аустенита начинает заметно расти. Чем мельче зерно, тем выше прочность, пластичность и вязкость стали, ниже порог хладноломкости и меньше склонность к хрупкому разрушению. Размер зерна, полученный в стали в результате определенной термообработки, – это действительное зерно. Существует ГОСТ 5639-65 на определение балла зерна аустенита.Стали с номером зерна 1-5 считают крупнозернистыми, 6-15 – мелкозернистыми. Перегрев – это продолжительный нагрев доэвтектоидной или заэвтектоидной стали при температурах, значительно превышающих АС3 или Асm, в результате образуется крупное действительное зерно, как при высокой, так и при комнатной температуре. Такие стали имеют видманштеттову структуру, излом таких сталей хрупкий. Исправить перегрев можно повторным нагревом стали до температуры выше точки АС3. Пережог – еще более высокий нагрев в окислительной атмосфере, по границам крупных зерен образуются окислы железа. Излом стали камневидный. Пережог неисправимый дефект.

ЗАКЛЮЧЕНИЕ Под теорией термической обработки понимается описание процессов формирования структур (при превращениях), а также особенностей структурного состояния сплавов (неравновесные состояния). Основными процессами, рассматриваемыми в теории термической обработки стали, являются фазовые превращения. Важнейшими из них являются: превращение перлита в аустенит, происходящее при нагреве стали; превращение аустенита в перлит при охлаждении; превращение аустенита в мартенсит при быстром охлаждении; и распад мартенсита при отпуске закаленной стали.

Задание на самоподготовку: 1 Выбрать режимы термической обработки для стали 20, позволяющие измельчить зерно, повысить твердость. 2 Выбрать режимы термической обработки для стали У9, позволяющие устранить цементитную сетку, повысить твердость и прочность. ПЛАН ЛЕКЦИИ 1 Организационная часть лекции: принимается рапорт о готовности слушателей к занятию, отмечаются в журнале отсутствующие (время 3-5-мин) 2 Вступление (5 мин) Вопросы лекции: 1 Термокинетические диаграммы распада (15 мин) 2 Особенности перлитного превращения (15 мин) 3 Распад аустенита при закалке (20 мин) 4 Особенности превращений при отпуске мартенсита (20 мин)

ВСТУПЛЕНИЕ Основными процессами, рассматриваемыми в теории термической обработки стали, являются фазовые превращения. Важнейшими из них являются: превращение перлита в аустенит, происходящее при нагреве стали; превращение аустенита в перлит при охлаждении; превращение аустенита в мартенсит при быстром охлаждении; и распад мартенсита при отпуске закаленной стали.

Вопрос №1. Термокинетические диаграммы распада Если сталь со структурой аустенита, полученной в результате нагрева до температуры выше Ас3 (для доэвтектоидной стали) или выше Аст (для эвтектоидной стали) переохладить до температуры ниже А1 , то аустенит оказывается в метастабильном состоянии и претерпевает превращение. Для более точной оценки превращений, совершающихся при непрерывно меняющейся температуре, пользуются так называемыми термокинетическими или анизотермическими диаграммами превращений аустенита, диаграммами, характеризующими превращение аустенита при различных скоростях охлаждения. Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита, а затем быстро охлаждают до температуры ниже А1 и выдерживают при этих температурах до полного распада аустенита. Результаты исследования при постоянной температуре характеризует кривая, показывающая количество распавшегося аустенита в зависимости от времени, прошедшего с момента начала распада. Как видно из рис. 1,а, в течение некоторого промежутка времени (Н1, Н2, Н3) распад аустенита экспериментально не фиксируется. Этот период называют инкубационным.

Рисунок 1 – Построение диаграммы изотермического превращения

По истечении этого периода аустенит начинает распадаться с образованием более стабильных структур. В области повышенных температур распад протекает с образованием структуры из феррита и цементита. Скорость распада сначала быстро увеличивается, а затем постепенно замедляется. Через некоторое время (К1, К2, К3) процесс распада полностью заканчивается или приостанавливается. Построение таких кривых после охлаждения до разных температур (t1, t2, t3 и т.д.) позволяет получить диаграмму изотермического превращения аустенита (рис. 1,б). Для этого нужно отрезки времени, соответствующие началу (Н1, Н2, Н3) и концу распада аустенита (К1, К2, К3 и т. д.) или какой-то заранее принятой степени превращения для каждой из исследуемых температур (t1, t2, t3), перенести на график, на котором до оси абсцисс откладывается время, а по оси ординат – температура, и одноименные точки соединить плавными кривыми. В диаграмме изотермического превращения аустенита (рис. 1,б) кривая 1 характеризует начало распада аустенита, а кривая 2 показывает время, необходимое для полного распада аустенита. Область, лежащая левее кривой начала распада аустенита (рис. 1,б), определяет продолжительность инкубационного периода; в интервале температур и времени, соответствующих этой области, существует переохлажденный аустенит, практически не претерпевающий заметного распада. Длительность инкубационного периода характеризует устойчивость переохлажденного аустенита. С увеличением переохлаждения его устойчивость быстро уменьшается, достигая минимума, и далее вновь возрастает (рис. 1,б).

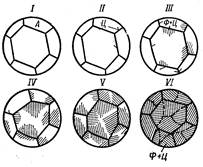

Вопрос №2. Особенности перлитного превращения Превращение аустенита в перлит заключается в распаде аустенита. Для описания кинетики распада переохлажденного аустенита пользуются экспериментально построенными диаграммами изотермического превращения аустенита (время – температура – степень распада). Образцы нагревают до температур стабильного аустенита, затем быстро охлаждают до температур ниже точки Аr1 и выдерживают при данной температуре до полного распада аустенита. Результаты – кривая количества распавшегося аустенита в зависимости от времени с начала распада (рис.2).

Рисунок 2 – Диаграмма изотермического распада аустенита Перлитное превращение переохлажденного аустенита протекает при температуре Аr 1 – 5000С. В процессе превращения происходит полиморфное g®a превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры: А®Ф+Fe3C Перед распадом аустенита углерод диффундирует внутри аустенита и скапливается в определенных местах на границе зерна аустенита и образованием зародышей цементита (рис.3)

Рисунок 3 – Схема возникновения и роста перлитного зерна

Рост зародышей цементита происходит за счет диффузии углерода из прилегающих областей аустенита, что приводит к обеднению углеродом и способствует превращению в феррит. Поэтому рядом с цементитными пластинами всегда образуются пластиня феррита. Процесс роста пластин продолжается до столкновения перлитных зерен. Чем ниже температура распада аустенита, тем дисперснее феррито-цементитная смесь. Степень дисперсности характеризуют межпластинчатым расстоянием, оно равно усредненной суммой двух соседних толщин ферритной и карбидной пластин. Перлит образуется при распаде аустенита при малых степенях переохлаждения (до температур около 7000С). Твердость перлита НВ 180-250, l0 =0,6-1,0 мкм. При переохлаждениях до 6500С образуется мелкая феррито-карбидная смесь, которая называется сорбит. Твердость сорбита НВ 250-330, l0+0,25-0,3 мкм. При охлаждении аустенита до 5500С образуется еще более мелкая феррито-карбидная смесь – троостит. Твердость троостита НВ 330-400, l0=0,1-0,15 мкм. Сорбит и троостит называют квазиэвтектоидами, а перлит – эвтектоидом. Однородный (гомогенный) аустенит всегда превращается в пластинчатый перлит. Следовательно, нагрев до высокой температуры образования гомогенного аустенита позволяет получать пластинчатый перлит. Если температуры нагрева недостаточно высоки, аустенит при них неоднородет, то в процессе его распада образуется зернистый перлит. Вероятно, оставшиеся не растворенными в аустените частицы являются дополнительными центрами кристаллизации и способствуют образованию зернистого цементита. Твердость и прочность стали с феррито-перлитной смесью прямопропорциональны суммарной поверхности раздела между ферритом и цементитом. Поэтому, чем дисперснее структура стали, тем выше твердость, пределы прочности, текучести и выносливости возрастают. Относительное сужение и удлинение максимальны у сорбита, у троостита они падают. Вопрос №3. Распад аустенита при закалке Мартенситное превращение. Мартенсит – это упорядоченный пересыщенный твердый раствор внедрения углерода в a-железе. Если в равновесном состоянии растворимость углерода в a-железе не превышает 0,002 %, то его содержание в мартенсите может достигать 2,14 %, т.е. как в исходном аустените. Мартенсит имеет тетрагональную решетку, в которой один период “с” больше другого “а”. При увеличении содержания углерода высота тетрагональной призмы “с” увеличивается, а размеры ее основания уменьшаются. Атомы углерода занимают октаэдрические поры вдоль оси [001]. (рис.4)

Рисунок 4 – Кристаллическая ячейка мартенсита

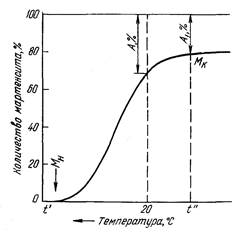

Мартенситное превращение происходит только в том случае, когда быстрым охлаждением аустенит переохлажден до низких температур, при которых диффузионные процессы становятся невозможными. Превращение носит бездиффузионный характер, не сопровождается перераспределением атомов углерода и железа в решетке аустенита. Мартенситное превращение происходит путем сдвига, т.е. кооперативного направленного смещения атомов в процессе перестройки решетки. Состав твердого раствора при этом не меняется. Часто после мартенситного превращения на поверхности микрошлифа виден характерный микрорельеф. Рост кристалла мартенсита продолжается, пока не нарушена когерентность его решетки и решетки аустенита. Мартенсит разделяют на пластинчатый и реечный. Пластинчатый (чаще его называют игольчатым) наблюдается в закаденных средне- и высокоуглеродистых сталях. Мартенситный кристалл имеет форму тонкой пластины, обычно на шлифе видно сечение пластин в виде игл. Размер пластин мартенсита зависит от размера зерен аустенита. При очень мелком зерне аустенита игольчатое строение неразличимо под микроскопом при увеличениях 500-600 крат, такой мартенсит называют безструктурным. Реечный мартенсит (называют иногда массивным) наблюдается в закаленных низко- и среднеуглеродистых сталях. Кристаллы имеют вид реек (планок), вытянутых в одном направлении. Эти рейки объединяются в пакеты. В одном зерне аустенита может быть несколько таких пакетов. Температура начала и конца мартенситного превращения. Их зависимость от концентрации углерода. Количество образовавшегося мартенсита зависит от температуры, до которой охлажден образец (рис.5) – мартенситная кривая. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать образец, в отличие от перлитного превращения, которое может проходить при постоянной температуре (в изотермических условиях). Количество мартенсита возрастает в результате образования все новых и новых кристаллов, а не в следствие роста уже возникших кристаллов. Поэтому у мартенситного превращения есть еще одна точка – Мк температура окончания мартенситного превращения (рис.6). Положение точек МН и МК не зависит от скорости охлаждения и обусловлено химическим составом аустенита. Чем больше в аустените углерода, тем ниже температура этих точек (рис.6). Все легирующие элементы, растворенные в аустените, за исключением кобальта и алюминия, понижают точки МН и МК.

Рисунок 5 – Мартенситная кривая

В закаленных сталях, имеющих точку МК ниже 200С, а именно в углеродистых сталях, содержащих более 0,4-0,5 % углерода, присутствует остаточных аустенит. Его количество тем больше, чем ниже температуры точек МН и МК, т.е. чем выше содержание в аустените углерода и легирующих элементов за исключением Co и Al.

Рисунок 6 – Температура начала и конца мартенситного превращения в зависимости от содержания углерода

Если задержать на некоторое время охлаждение при температуре ниже МН, то непревращенный аустенит становится более устойчивым. При последующем охлаждении образуется меньше мартенсита. Явление стабилизации объясняют релаксацией напряжений, которые стимулируют мартенситное превращение. Механические свойства мартенсита. Обладает высокой твердостью и прочностью. Причем твердость возрастает с увеличением содержания в нем углерода. Временное сопротивление низкоуглеродистого мартенсита (0,025 % С) составляет 1000 МПа, а при 0,6-0,8 % С – достигает 2600-2700 МПа. Однако с повышением в мартенсите содержания углерода, возрастает его склонность к хрупкому разрушению. Мартенсит, содержащий свыше 0,35-0,4 % С, обладает пониженным сопротивлением зарождению трещины и особенно низким значением вязкости разрушения К1С. Повышенная твердость и прочность мартенсита обусловдена пересышением твердого раствора на основе a-Fe углеродом, повышенной плотностью дислокаций (1010-1012см-2), наличием атмосфер Коттрелла на дислокациях, большому числу различного рода границ и субграниц, затрудняющих движение дислокаций. Хрупкость мартенсита связана с образованием атмосфер из атомов углерода на дефектах строения. Мартенсит по сравнению с другими структурными составляющими стали и, особенно, аустенитом имеет наибольший удельный объем – при 0,2-1,4 % С составляет 0,12227-0,12528 см3/г. Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий и образование трещин. Превращение аустенита в бейнит (промежуточное). При изотермической выдержке в интервале температур от изгиба С-кривой (5500С) до точки МН образуется бейнит, а превращение называется бейнитным или промежуточным. Бейнит представляет собой структуру, состоящую из a-твердого раствора, претерпевшего мартенситное превращение и несколько пересыщенное углеродом, и частиц карбидов. Различают структуру верхнего и нижнего бейнита. Верхний бейнит образуется в области температур 550-3500С, имеет «перистый» вид (типа резаной соломы). Частицы карбидов выделяются не в виде пластинок, как в перлите, а в виде изолированных узких частиц. Нижний бейнит образуется при температурах ниже 3500С и имеет игольчатое (плас-тинчатое) стоение. Карбиды в нижнем бейните располагаются в пластинках a-фазы. Механизм бейнитного превращения – сочетает элементы перлитного и мартенситного превращений, диффузионное перераспределение углерода в аустените между продуктами его распада и мартенситное бездиффузионное превращение. При температурах бейнитного превращения самодиффузия железа и легирующих элементов практически невозможна, а диффузия углерода еще достаточно высока. Вначале бейнитного превращения происходит диффузионное перераспределение углерод выделение частиц карбидов, а в обедненных областях – мартенситное превращение, т.к. достигнута точка МН. Отличие механизмов образования верхнего и нижнего бейнита в том, что в области образования верхнего бейнита вначале происходит перераспределение углерода и выделение карбидов происходит из аустенита. При образовании нижнего бейнита более значительно пересыщение a-фазы, поэтому карбиды выделыются из a-фазы. Бейнитное превращение также имеет точки начала и конца превраще-ния. Нераспавшийся при изотермической выдержке аустенит может претерпеть мартенситное превращение или сохраниться. Механические свойства бейнита. Верхний бейнит снижает пластичность стали по сравнению ссорбитом и трооститом. Твердость и прочность при этом практически не меняется. Это обусловлено выделением достаточно грубых карбидов по границам ферритных зерен. Нижний бейнит имеет более высокую твердость и прочность по сравнению с тооститом и сорбитом при сохранении высокой пластичности. Это связано с наличием внедренных атомов углерода и большей плотностью дислокаций в a-фазе, а также с образованием включений дисперсных карбидов в a-кристаллах. Изотермическое превращение аустенита в легированных сталях Для легированных сталей изотермические диаграммы распада переохлажденного аустенита имеет два минимума устойчивости аустенита: один соответствует диффузионному перлитному превращению, другой – промежуточному бейнитному. (рис.7)

Рисунок 7 – Диаграммы изотермического распада переохлажденного

В состав аустенита кроме углерода входят карбидообразующие элементы. Перлитное превращение в них сводится к полиморфному g®a превращению и диффузионному перераспределению углерода и легирующих элементов, в результате которого происходит образование легированного феррита и легированного цементита, т.е. перлита. Особенность промежуточного бейнитного превращения в легированных сталях – оно не идет до конца. Часть аустенита, обогащенного углеродом, при изотермической выдержке не распадается и при последующем охлаждении лишь частично превращается в мартенсит или вообще не претерпевать этого превращения. Все легирующие элементы (за исключением кобальта) увеличивают устойчивость переохлажденного аустенита в области перлитного и бейнитного превращений и сдвигают вправо в сторону большего времени выдержки кривые начала и конца распада. Замедление распада аустенита в перлитной зоне объясняется малой скоростью диффузхии углерода в присутствии карбидооюразующих легирующих элементов, а также уменьшением скорости полиморфного g®a превращения. В области температур бейнитного превращения возможна лишь диффузия углерода, и не возможна диффузия легирующих элементов. Поэтому при распаде аустенита образуется a-раствор и цементит, имеющие то же содержание легирующих элементов, что и исходный аустенит. Особенно повышается устойчивость переохлажденного аустенита при одновременном легировании Сr и Ni, Cr и Mo. Превращение аустенита при непрерывном охлаждении Чем больше скорость охлаждения и ниже температура распада аустенита, тем дисперснее образующаяся ферритно- цементитная структура. При небольшой скорости охлаждения V1 образуется перлит, при большей V2 – сорбит, при V3 – троостит. Бейнит при непрерывном охлаждении углеродистой стали обычно не образуется. При достаточно больших скоростях охлаждения V4 образуется троостит и мартенсит, либо как при V5 диффузионный распад аустенита совсем становится невозможным, происходит мартенситное превращение. При непрерывном охлаждении всегда в структуре стали наряду с мартенситом присутствует остаточный аустенит.

Рисунок 8 – Наложение кривых охлаждения на диаграмму изотермического распада аустенита

Минимальная скорость охлаждения, при которой весь аустенит переохлаждается до точки МН и превращается в мартенсит, называется критической скоростью закалки. Критическая скорость закалки неодинакова для разных сталей и зависит от устойчивости аустенита, определяемой его составом. Чем больше устойчивость, тем меньше критическая скорость закалки. Наименьшей критической скоростью закалки обладает эвтектоидная сталь. Чем крупнее зерно аустенита и чем больше его однородность, тем выше устойчивость переохлажденного аустенита и меньше критическая скорость закалки. Легирующие элементы повышают устойчивость аустенита и уменьшают критическую скорость закалки. Особенно заметно уменьшают критическую скорость закалки марганец и никель. Только кобальт повышает критическую скорость закалки. Вопрос №4. Особенности превращений при отпуске мартенсита Термическая обработка, заключающаяся в нагреве закаленной стали до температуры ниже точки АС1, называют отпуском. Структура закаленной стали – мартенсит и остаточный аустенит – является неравновесной. Переход в равновесное состояние при отпуске происходит путем распада мартенсита и остаточного аустенита. Распад идет по диффузионному механизму, поэтому скорость процесса обусловлена в основном температурой нагрева. В первую очередь начинает распадаться мартенсит – первое превращение при отпуске. На первой стадии при температуре ниже 2000С в кристаллах мартенсита образуются карбиды. На их образование расходуется углерод только из участков мартенсита, непосредственно окружающих кристаллы выделившихся карбидов. Концентрация углерода в этих участках резко уменьшается, тогда как в удаленных от частиц участках сохраняется высокое содержание углерода. Таким образом, существуют два α-твердых раствора. Поэтому этот тип превращения называется двухфазным. При таких низких температурах скорость диффузии очень мала, поэтому выделяются мелкодисперсные карбиды в форме пластинок толщиной в несколько атомных слоев и длиной несколько нм. Частицы такого ε-карбида (Fe2C) когерентны с решеткой α-раствора. КТР карбидов и α-раствора сильно различаются, поэтому между ними возникают сильные микроискажения кристаллических решеток обеих фаз.

Рисунок 9 –

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1257; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.84.128 (0.018 с.) |