Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция 21. Цветные металлы и их сплавыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Цели лекции: 1 Учебные: – изучить маркировку цветных металлов и их сплавов 2 Воспитательные: – воспитание умений умственной деятельности; – воспитание сознательного отношения к учебным обязанностям. 3 Развивающие: – развитие умения воспринимать учебный материал в готовом виде и осмысленно изображать его в конспекте Метод занятия: лекция Время: 80 мин. Место проведения: лекционный зал Материальное обеспечение: Плакаты: 1 Маркировка медно-цинковых сплавов 2 Маркировка алюминиевых сплавов

Литература, использованная при подготовке к лекции: Гузанов Б.Н., Бухаленков В.В., Анисимова Л.И. Классификация и правила маркировки металлических материалов: Учеб. пособие. – Екатеринбург: Изд-во Уральского института ГПС МЧС РФ, 2005. Гуляев А.П. Металловедение: Учеб. для вузов. – 6-е изд., перераб. и доп. – М.: Металлургия, 1986. Лахтин Ю.М. Материаловедение и термическая обработка металлов: Учеб. для вузов. – М.: Металлургия, 1983. Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учеб. для машиностр. вузов. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. Марочник сталей и сплавов / Под ред. В.Г. Сорокина. – М.: Машиностроение, 1989.

ПЛАН ЛЕКЦИИ 1 Организационная часть лекции: принимается рапорт о готовности слушателей к занятию, отмечаются в журнале отсутствующие (время 3-5-мин) 2 Вступление (5 мин) Вопросы лекции: 1 Маркировка меди и медно-цинковых сплавов (20 мин) 2 Маркировка алюминия и алюминиевых сплавов (20 мин) 3 Маркировка титана и титановых сплавов (15 мин) 4 Маркировка магния и магниевых сплавов (15 мин)

ВСТУПЛЕНИЕ Общеизвестно широкое применение цветных металлов и сплавов на их основе в различных областях производства. Так, алюминиевые, магниевые и титановые сплавы широко применяются в авиационной промышленности. В то же время изделия из легких сплавов используют в строительстве, транспортном машиностроении, приборостроении, судостроении и других отраслях промышленности. Медь обладает высокой электрической проводимостью и широко применяется в электротехнике; она является также основой многих важных промышленных сплавов (например, латуней, бронз и др.). Основой многих жаростойких, жаропрочных и электротехнических сплавов является никель. Одновременно он часто используется как легирующий элемент в специальных сталях. В качестве конструкционных материалов для новой техники широко используют тугоплавкие металлы (вольфрам, молибден, ниобий, хром и др.), а также сплавы на их основе.

Вопрос №1. Маркировка меди и медно-цинковых сплавов Медь – химический элемент I группы Периодической системы, порядковый номер 29, атомная масса 63,54. Медь – металл красного цвета, в изломе розового цвета. Температура плавления 1083ºС. Медь обладает ценными техническими и технологическими свойствами: высокими электро- и теплопроводностью, достаточной коррозионной стойкостью, хорошо обрабатывается давлением, сваривается всеми видами сварки, легко поддается пайке, прекрасно полируется. У чистой меди небольшая прочность и высокая пластичность. Свойства чистой меди в значительной степени зависят от наличия в ней ряда примесей, главным образом висмута, сурьмы, свинца, серы и кислорода. В зависимости от чистоты техническую медь подразделяют на несколько сортов: М00, М0, М0б, М1б, М1, М1р, М2, М2р, М3, М3р (где б – бескислородная медь, а р – раскисленная медь). Содержание примесей наименьшее в меди марки М00 (99,99% Cu) и наибольшее в М3 (99,5% Cu). Различают две основные группы медных сплавов: 1) латуни – сплавы меди с цинком; 2) бронзы – сплавы меди с другими элементами, в числе которых, но только наряду с другими, может быть и цинк. Медные сплавы обладают высокими механическими и технологическими свойствами, хорошо сопротивляются износу и коррозии. Деформируемые латуни обозначают буквой Л и цифрой, указывающей массовое содержание меди в сплаве в процентах (например, Л96, Л63). Если латунь легирована наряду с цинком другими элементами, то после буквы Л ставят подряд, без пробелов условные буквенные обозначения этих элементов, кроме цинка. За ними без пробела следует серия целых чисел, первое из которых показывает массовое содержание меди, а другие, разделяемые черточками – массовое содержание легирующих элементов в соответствии с последовательностью их символов (например, ЛАН59-3-2 содержит – 59% Сu, 3% Аl, 2% Ni, Zn – остальное). Условные обозначения компонентов и легирующих элементов в марках сплавов на основе меди: олово – О, цинк – Ц, алюминий – А, марганец – Мц, бериллий – Б, железо – Ж, никель – Н, фосфор – Ф, свинец – С, кремний – К, титан – Т, хром – Х, сурьма – Су, цирконий – Цр. Маркировка литейных латуней начинается также с буквы Л, но за ней следует без пробела символ второго главного компонента – цинка – и также без пробела и черточки целое число его процентов (например, ЛЦ40, ЛЦ30). В марке легированных литейных латуней за символом Ц и целым числом массовых процентов цинка следуют поочередно без пробелов и черточек символы других легирующих элементов с указанием их концентрации также в виде целого числа массовых процентов. Если концентрация легирующего элемента округленно равны одному массовому проценту, цифра 1 после буквенного символа данного элемента не ставится (например, ЛЦ2ЗА6ЖЗМц2, ЛЦ4ОМцЗЖ). Марка любой бронзы начинается с буквосочетания Бр, после которого точка не ставится. В марке деформируемой бронзы за буквосочетанием Бр без пробелов указывается последовательность символов легврующих элементов (табл. 3.1), а за ней также без пробела начинается последовательность целых или дробных чисел (с точностью до одной десятой), между собой разделяемых черточками и указывающих концентрацию элементов в массовых процентах (например, БрОЦ4-3; БрСуНб-2; БрСуНЦФЗ,5-3,5-3,5-20-О,2) В марке литейной бронзы за буквосочетанием Бр следуют поочередно без пробелов и черточек символ легирующего элемента и сразу за ним целое иди дробное число, указывающее концентрацию в массовых процентах (например, БрОЗЦI2С5; БрОЗЦ7С5III; БрБ2,5; БрХО,5). Медно-никелевые сплавы – это сплавы, в которых основным легирующим элементом является никель. Как правило, это двойные, чаще более сложные сплавы, в которых наряду с никелем дополнительно присутствуют Fe, Mn, Zn, Al и другие элементы. В зависимости от системы легирования, каждая группа медно-никелевых сплавов имеет свое название. Марка любого медно-никелевого сплава начинается с буквы М, за которой следует обозначение и содержание легирующих элементов как в деформируемых латунях и бронзах. К конструкционным медно-никелевым относя сплавы следующих систем легирования, обладающие повышенной прочностью и высокой коррозионной стойкостью: Мельхиоры – двойные (Сu–Ni) и более сложных систем (Сu, Ni, Те, Мn), например МН19, МНЖМц30-1-1. Нейзильберы – сплавы на основе системы (Сu, Ni, Zn), например МКЦ15- 20 или сплавов со свинцом МНЦС16-29-1,8. Куниали – сплавы на основе системы (Сu, Ni, А1). Если перед маркировкой куниали стоит буква А –- то её используют для изготовления изделий повышенной прочности, (АМНА 13-3), а если буква Б – то для ответственных упругих элементов (БМНА6-I,5). Области применения меди и ее сплавов весьма разнообразны. Чистая медь широко используется в электротехнике, в различного рода теплообменниках. Из высокотехнологичных латуней получают изделия глубокой вытяжкой (радиаторные и конденсаторные трубки, сильфоны, гибкие шланги). Латуни, содержащие свинец, используют при работе в условиях трения (в часовом производстве, в типографских машинах). Оловянные бронзы применяют для литья художественных изделий. При дополнительном легировании фосфором их используют для изготовления деталей, работающих на трение в коррозионной среде: подпятники, подшипники, уплотняющие втулки, пояски поршневых колец, клапаны. Алюминиевые бронзы прежде всего используются в качестве заменителей оловянных. Высокопрочные алюминиевые бронзы идут на изготовление шестерен, втулок, подшипников, пружин, деталей электрооборудования. Из бериллиевой бронзы делают детали точного приборостроения, упругие элементы электронных приборов и устройств, мембраны. Для менее ответственных деталей используют кремнистые бронзы. Хромовые и циркониевые бронзы применяют в двигателестроении.

Вопрос №2. Маркировка алюминия и алюминиевых сплавов Алюминий отличают низкая плотность, высокие тепло- и электропроводность, хорошая коррозионная стойкость во многих средах за счет образования на поверхности металла плотной оксидной пленки А12О3. Алюминий высокопластичен и легко обрабатывается давлением, однако при обработке резанием возникают осложнения, одной из причин которых является налипание металла на инструмент. Основные легирующие элементы в алюминиевых сплавах. Сu, Zn, Мg, Ni, Fе, Мn – элементы, формирующие упрочняющие зоны и фазы. Марганец одновременно повышает коррозионную стойкость. Кремний является основным легирующим элементом в ряде литейных алюминиевых сплавов (силуминов), поскольку он участвует в образовании эвтектики. Ni, Тi, Сr, Fе повышают жаропрочность сплавов, затормаживая процессы диффузии и образуя стабильные сложнолегированные упрочняющие фазы. Литий в сплавах способствует возрастанию их модуля упругости. Вместе с тем магний и марганец снижают тепло- и электропроводность алюминия, а железо – его коррозионную стойкость. Маркировка алюминиевых сплавов. В настоящее время одновременно «сосуществуют» две маркировки сплавов: старая буквенно-цифровая (табл. 1) и новая цифровая (рис. 1). Наряду с этим имеется буквенно-цифровая маркировка технологической обработки полуфабрикатов и изделий, качественно отражающая механические, химические и другие свойства сплава (табл. 2).

Рисунок 1 – Принципы цифровой маркировки алюминиевых сплавов Таблица 1 – Буквенно-цифровая маркировка алюминиевых сплавов

Классификация алюминиевых сплавов. Алюминиевые сплавы в основном подразделяются на деформируемые и литейные, поскольку в производстве порошковых (в том числе и гранулируемых) сплавов и композиционных материалов в той или иной мере используются процессы пластической деформации и литья. Таблица 2 – Буквенно-цифровая маркировка технологической обработки деформируемых и литейных сплавов

Продолжение таблицы 2

Вопрос №3. Маркировка титана и титановых сплавов Титан и сплавы на его основе обладают высокой коррозионной стойкостью (сопротивлением межкристаллиткной, щелевой и другим видам коррозии), удельной прочностью. Недостатками титана являются его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости. Азот, углерод, кислород и водород, упрочняя титан, снижают его пластичность, сопротивление коррозии, свариваемость. Титан плохо обрабатывается резанием, удовлетворительно – давлением, сваривается в защитной атмосфере; широко распространено вакуумное литые, в частности вакуумнодуговой переплав с расходуемым электродом. Легирующие элементы подразделяют в зависимости от их влияния на температуру полиморфного превращения титана (882,5°С) на две основные группы: α-стабилизаторы (элементы, расширяющие область существования α-фазы и повышающие температуру превращения – Аl, Gа, Gе, Lа, С, O, N) и β-стабилизаторы (элементы, суживающие α-область и снижающие температуру полиморфного превращения, – V, Nb, Та, Zr, W, Мо, Сr, Мn, Fе, Со, Si, Аg и др.). В то же время легирующие элементы (как α-, так и β-стабилизаторы) можно разделить на две основные группы: элементы с большой (в пределе – неограниченной) и ограниченной растворимостью в титане. Последние могут образовывать с титаном интерметаллиды, силициды и фазы внедрения. Классификация титановых сплавов. Структура промышленных сплавов титана это твердые растворы легирующих элементов в α- и β-модификациях титана. Поскольку легирующие элементы влияют на стабилизацию той или иной аллотропической модификации титана, то сплавы титана в зависимости от их стабильной структуры (после отжига) при комнатной температуре подразделяют на три основные группы: α -сплавы, (α+β)-сплавы (двухфазные) и β-сплавы. Титановые сплавы классифицируют также по технологии производства (деформируемые, литейные, порошковые), по физико-химическим, в том числе механическим, свойствам (высокопрочные, обычной прочности, высокопластичные, жаропрочные, коррозионностойкие). Деформируемые титановые сплавы. Большинство титановых сплавов легировано алюминием, повышающим жесткость, прочность, жаропрочность и жаростойкость материала, а также снижающим его плотность. α-Титановые сплавы (с чисто α-структурой) термической обработкой не упрочняются; их упрочнение достигается посредством легирования твердого раствора и пластической деформацией (α+β)-Титановые сплавы характеризуются смешанной структурой (α- и β-твердые растворы) и упрочняются термической обработкой, состоящей из закалки и старения. Они хуже свариваются, чем α -сплавы. Псевдо-β-титановые сплавы характеризуются высоким содержанием β-стабилизаторов и вызванным этим отсутствием мартенситного превращения. Сплавы характеризуются высокой пластичностью в заявленном состоянии и высокой прочностью – в состаренном они удовлетворительно свариваются аргонодуговой сваркой. Литейные титановые сплавы. По сравнению с деформируемыми литейные сплавы имеют меньшую прочность, пластичность и выносливость, но более дешевы. Сложность литья титановых сплавов обусловлена активным взаимодействием титана с газами и формовочными материалами. Литейные сплавы ВТ5Л, ВТ14Л и ВТ3-1Л по составу в основном совпадают с аналогичными деформируемыми сплавами (в то же время сплав ВТ14Л дополнительно содержит железо и хром). Порошковые сялавы татана. Применение методов порошковой металлургии для производства титановых сплавов позволяет при тех же эксплуатационных свойствах, что и у литого или деформируемого материала, добиться снижения до 50% стоимости и времени изготовления изделий. Титановый порошковый сплав ВТ6, полученный горячим изостатическим прессованием (ТИП), обладает теми же механическими свойствами, что и деформируемый сплав после отжига (σв = 970 МПа, δ = 16%). Заявленному и состаренному деформируемому сплаву ВТ6 порошковый сплав уступает в прочности, но превосходит в пластичности. Применение сплавов титана. Из сплавов титана изготавливают: обшивку самолетов, морских судов, подводных лодок; корпуса ракет и двигателей; диски и лопатки стационарных турбин и компрессоров авиационных двигателей; гребные винты; баллоны для сжиженных газов; емкости для агрессивных химических сред и др.

Вопрос №4 Маркировка магния и магниевых сплавов Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МgО в силу более высокой плотности, чем у самого магния, растрескивается и не обладает защитными свойствами; магний в виде порошка, стружки или пыли легко воспламеняется при контакте расплавленного или горячего магния с водой происходит взрыв. Магний и его сплавы плохо сопротивляются коррозия, обладают пониженной жидкотекучестью при литье, пластически деформируются лишь при повышенных температурах (225°С и более). В то же время магниевые сплавы характеризуются высокой удельной прочностью, хорошо поглощают вибрации, не взаимодействуют с ураном. Они хорошо обрабатываются резанием и удовлетворительно свариваются аргонодуговой и контактной сваркой. Основными легирующими элементами в магниевых сплавах являются Мn, А1 и Zn. Марганец повышает коррозионную стойкость и свариваемость сплавов магния. Алюминий и цинк оказывают большое влияние на прочность и пластичность магниевых сплавов. По технологии изготовления изделий магниевые сплавы разделяют на литейные (маркировка «МЛ») и деформируемые («МА»). Литейные сплавы. Механические свойства литого магния следующие: σв= 115 МПа, δ = 8%, 30 НВ (кгс/мм2). В литых магниевых сплавах повышения механических свойств добиваются измельчением зерна посредством перегрева расплава или его модифицирования добавками мела или магнезита. Среди литейных магниевых сплавов широкое применение нашли сплавы МЛ5 и МЛ6, отличающиеся повышенными литейными и механическими свойствами. Деформируемые сплавы. Деформированный (прессованный) магний обладает более высоким комплексом механических свойств, чем литой: σв=200МПа, δ=11,5%, 40НВ. Деформируемые сплавы производят в виде поковок, штамповых заготовок, горячекатаных полос, прутков и профилей. Хорошей коррозионной стойкостью, свариваемостью и технологической пластичностью отличается сплав МА1, относящийся к группе сплавов низкой прочности. Сплав МА2-1 сочетает в себе оптимальный комплекс механических и технологических свойств (хорошо сваривается, штампуется), но подвержен коррозии под напряжением. Применение магниевых склавов. Из сплавов магния изготавливают корпуса ракет, насосов, приборов, топливные и кислородные баки, рамы двигателя, кожухи. Так, сплавы МЛ5 и МЛ6 используются для литья тормозных барабанов, штурвалов, коробок передач, МЛ10 – деталей приборов высокой герметичности. Деформируемые сплавы МА1 применяют для изготовления арматуры, бензо- и маслосистем, а также сварных деталей, МА14 – для высоконагруженных деталей. Для обеспечения коррозионной стойкости деталей из магниевых сплавов их поверхности оксидируют с последующим нанесением лакокрасочных покрытий.

ЗАКЛЮЧЕНИЕ На примере развитой системы маркировки сталей можно убедиться, что марка материала тем информативней, чем большее число его характеристик в ней отражается. В материаловедении существуют развитые системы маркировки и других классов материала. В частности, сплавов цветных металлов, марка которых сообщает о классе материала, его химическом составе и способе получения изделий из него.

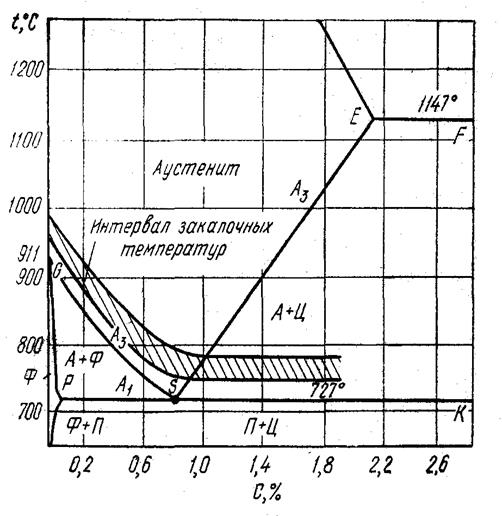

Задание на самоподготовку: 1 Чем отличаются латуни, бронзы и мельхиоры? 2 Расшифровать марки сплавов ЛС59-1, ЛМцАЖКС 3 Чем отличаются алюминиевые сплавы Д6 и В96? 4 Каковы отличительные особенности строения титановых сплавов? 5 Каковы отличительные особенности и области применения магниевых сплавов? ВЫБОР ТЕМПЕРАТУРЫ ДЛЯ РАЗЛИЧНЫХ ВИДОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ТЕРМОКИНЕТИЧЕСКИЕ ДИАГРАММЫ РАСПАДА ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА

СХЕМА ПОЛНОГО ОТЖИГА ДОЭВТЕКТОИДНОЙ СТАЛИ

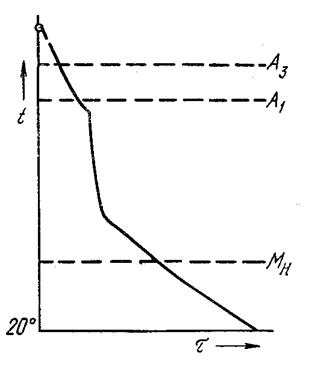

ИДЕАЛЬНАЯ КРИВАЯ ОХЛАЖДЕНИЯ ПРИ ЗАКАЛКЕ

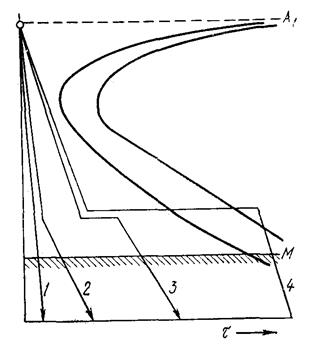

КРИВЫЕ ОХЛАЖДЕНИЯ ДЛЯ РАЗЛИЧНЫХ СПОСОБОВ ЗАКАЛКИ

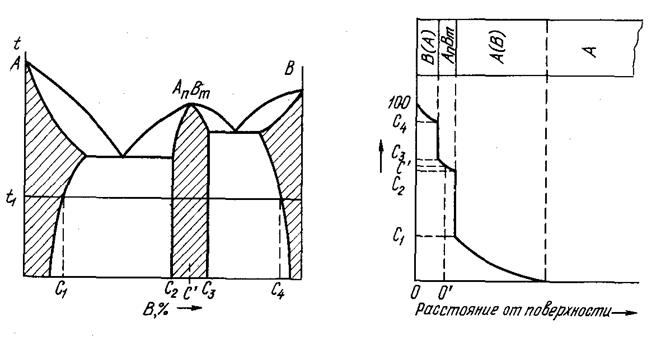

СХЕМА ФОРМИРОВАНИЯ МНОГОФАЗНОГО ПОВЕРХНОСТНОГО СЛОЯ ПРИ ХТО

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ В МАРКАХ ЛЕГИРОВАННЫХ СТАЛЕЙ И ЧУГУНОВ

ПРЕДЕЛЬНЫЕ КОНЦЕНТРАЦИИ НЕКОТОРЫХ ЭЛЕМЕНТОВ, ПОЗВОЛЯЮЩИЕ СЧИТАТЬ ИХ ПОСТОЯННЫМИ ПРИМЕСЯМИ

МАРКИРОВКА МЕДНО-ЦИНКОВЫХ СПЛАВОВ

Условные обозначения компонентов и легирующих элементов в марках сплавов на основе меди

Деформируемые латуни:

Например: ЛАН59-3-2, ЛАЖ60-1-1, ЛЖМц59-1-1

Литейные латуни:

Например: ЛЦ23А6Ж3Мц2, ЛЦ40Мц3Ж, ЛЦ16К4

Деформируемые бронзы:

Например: БрОФ6,5-0,4; БрОЦС4-4-2,5; БрСуН6-2

Литейные бронзы:

Например: БрО3Ц12С5; БрХ0 ,5; БрО3Ц7С5Н1

МАРКИРОВКА АЛЮМИНИЕВЫХ СПЛАВОВ

БУКВЕННО-ЦИФРОВАЯ

ЦИФРОВАЯ

Цифра, стоящая на втором месте, обозначает:

0 – легирующих элементов нет, есть только примеси 1 – сплавы системы Al-Cu-Mg и Al-Mg-Fe-Ni 2 – сплавы системы Al-Cu-Mn и Al-Li-Cd-Mn 3 – сплавы системы Al-Mg-Si и Al-Mg-Si-Cu 4 – сплавы, легированные Li, а также малорастворимыми в алюминии компонентами Mn, Cr, Zr, Ni, Be и др. 5 – сплавы системы Al-Mg 9 – сплавы системы Al-Zn-Mg и Al-Zn-Mg-Cu

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 723; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.188.195 (0.016 с.) |

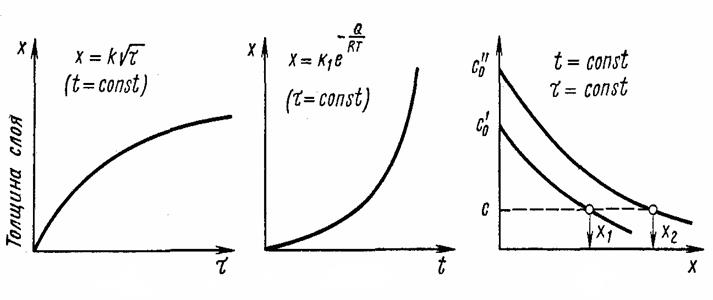

ЗАВИСИМОСТЬ ТОЛЩИНЫ ДИФФУЗИОННОГО СЛОЯ ОТ ПРОДОЛЖИТЕЛЬНОСТИ НАСЫЩЕНИЯ, ТЕМПЕРАТУРЫ И ИЗМЕНЕНИЯ КОНЦЕНТРАЦИИ ПО ТОЛЩИНЕ ДИФФУЗИОННОГО СЛОЯ

ЗАВИСИМОСТЬ ТОЛЩИНЫ ДИФФУЗИОННОГО СЛОЯ ОТ ПРОДОЛЖИТЕЛЬНОСТИ НАСЫЩЕНИЯ, ТЕМПЕРАТУРЫ И ИЗМЕНЕНИЯ КОНЦЕНТРАЦИИ ПО ТОЛЩИНЕ ДИФФУЗИОННОГО СЛОЯ 0,25

0,25