Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

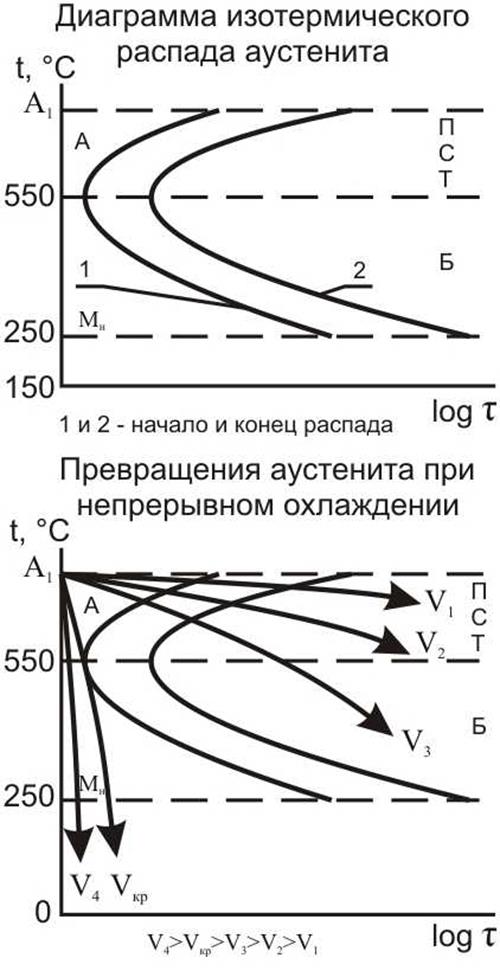

Превращения аустенита при охлаждении

При относительно невысоких скоростях охлаждения происходит превращение аустенита в перлитные структуры. При этом решетка ГЦК перестраивается в ОЦК, а избыточный углерод выделяется в виде кристаллов цементита. Это превращение протекает в области температур С увеличением дисперсности растет прочность и твердость сталей, но снижается ударная вязкость и пластичность. Лучшим сочетанием механических свойств для работы в условиях динамических нагрузок обладают сорбитные стали. Если скорость охлаждения аустенита превышает критическую и аустенит переохлаждается ниже

Вследствие этого мартенсит имеет низкую пластичность и высокую твердость. Образование мартенсита соответствует закалке. Мартенсит имеет характерную игольчатую структуру.

Интересно, что мартенситное превращение, как правило, не проходит до конца и в структуре стали остается некоторое количество аустенита. Это связано с тем, что температура точки конца мартенситного превращения

В температурной области В лабораторных исследованиях проводят как непрерывное охлаждение (погружением образца металла в воду, масло и т.д.), так и изотермическое (помещением образца материала в печь с некоторой постоянной температурой).

Превращения, протекающие при нагреве закаленной стали Закаленная сталь, наряду с большим пределом прочности и высокой твердостью, обладает пониженной ударной вязкостью и, соответственно, повышенной хрупкостью. Для ее снижения сталь после закалки подвергают отпуску. Отпуск заключается в нагреве закаленных сталей до температур ниже

Зарождение карбидов происходит при нагреве до температуры Обособление карбидов в самостоятельные кристаллы осуществляется при нагреве до Коагуляция карбидов происходит в интервале Более высокий нагрев приводит к росту карбидов. При Помимо общей тенденции к повышению ударной вязкости при отпуске, может произойти ее заметное снижение, которое называется отпускной хрупкостью. Понижение ударной вязкости после отпуска при

Лекция 8. Технология термической обработки Виды термической обработки К основным видам термообработки стали относятся отжиг, закалка, отпуск и нормализация. Отжиг Отжиг – вид термической обработки, в ходе которой металл подвергается медленному нагреву, выдержке и медленному охлаждению (чтобы избежать возникновение новых термических напряжений). Сплав получает равновесную структуру, снимаются внутренние напряжения. Отжиг вызывает разупрочнение и повышение пластичности. По назначению выделяют несколько видов отжига.

Диффузионный отжиг (см. 5.1) проводится при температуре Рекристаллизационный отжиг (см. 3.3) осуществляется при температуре Отжиг для снятия внутренних напряжений используют после ковки, сварки, литья. Температура нагрева - Сфероидизирующий отжиг применяют в основном для инструментальных сталей.

В ходе проведения этого вида термообработки цементит перлита приобретает округлую форму, что улучшает обрабатываемость резанием и является подготовкой к закалке. Температура нагрева - Изотермический отжиг – вид отжига, при котором изделия после нагрева помещают в соляную ванну с температурой, обеспечивающей получение нужной структуры в соответствии с диаграммой изотермического распада аустенита (см. 7.3).

Закалка Закалка заключается в нагреве стали до температур, обеспечивающих получение аустенитной структуры, которая при быстром охлаждении превращается в мартенсит. Доэвтектоидные стали нагревают под закалку до температур на На практике используют несколько закалочных сред. Вода обеспечивает высокую скорость охлаждения ( Водные растворы ( Масло как закалочная среда обеспечивает небольшую скорость охлаждения ( Воздух (скорость охлаждения Существует несколько способов закалки. Наиболее простой – закалка в одном охладителе (1). Более сложные способы закалки используются (как правило, для легированных сталей) для предотвращения закалочных дефектов.

При закалке в двух средах (2) после нагрева изделие погружается в воду, в результате чего достигается быстрое прохождение температурного района минимальной устойчивости аустенита, а затем переносится в более мягкую охлаждающую среду, обычно масло. При ступенчатой закалке (3) нагретое изделие переносят в жидкую среду, имеющую температуру на Изотермическая закалка (4) применяется, если желательно получить структуру нижнего бейнита. В этом случае изделие переносят в ванну с расплавленными солями, имеющими температуру на Для устранения остаточного аустенита (см. 7.3) высокоуглеродистые и многие легированные стали сразу же после закалки подвергают охлаждению в область отрицательных температур.

Способность той или иной марки стали принимать закалку характеризуют два свойства: · закаливаемость – способность стали повышать твердость в результате закалки. Она положительно коррелирует с содержанием углерода. Эффект закаливания заметен при содержании · прокаливаемость – способность стали получать слой с мартенситной или полумартенситной структурой ( Для машиностроительных деталей, работающих на растяжение, а также пружин и рессор требуется, чтобы после закалки структура по всему сечению состояла из мартенсита. Это обеспечивает однородную структуру и высокие свойства после отпуска. Для деталей машин, работающих на изгиб и кручение, прокаливаемость должна составлять половину сечения детали.

Нормализация При нормализации доэвтектоидную сталь нагревают на

Отпуск После низкого отпуска (

Среднетемпературный отпуск (

Высокотемпературному отпуску (

|

||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1272; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.9.7 (0.021 с.) |

. Чем больше степень переохлаждения, тем выше степень дисперсности получаемой структуры. Различают перлит (размер пластинок

. Чем больше степень переохлаждения, тем выше степень дисперсности получаемой структуры. Различают перлит (размер пластинок  ), сорбит (

), сорбит ( ) и тростит (

) и тростит ( ).

). , то диффузионные процессы подавляются и избыточный углерод остается в ОЦК-кристаллической решетке. Пересыщенный твердый раствор углерода в

, то диффузионные процессы подавляются и избыточный углерод остается в ОЦК-кристаллической решетке. Пересыщенный твердый раствор углерода в  с той же концентрацией углерода, что и в исходном аустените, называется мартенситом. Наличие в кристаллической решетке избыточного углерода вызывает ее искажения, дробление блоков, фазовый наклеп и большие микронапряжения.

с той же концентрацией углерода, что и в исходном аустените, называется мартенситом. Наличие в кристаллической решетке избыточного углерода вызывает ее искажения, дробление блоков, фазовый наклеп и большие микронапряжения.

ниже комнатной; она снижается с увеличением концентрации углерода.

ниже комнатной; она снижается с увеличением концентрации углерода.

образуется бейнит - структура, занимающая среднее положение между перлитом и мартенситом.

образуется бейнит - структура, занимающая среднее положение между перлитом и мартенситом.

с выдержкой при данной температуре и последующим охлаждением.

с выдержкой при данной температуре и последующим охлаждением. . При этой температуре происходит также превращение остаточного аустенита в мартенсит отпуска.

. При этой температуре происходит также превращение остаточного аустенита в мартенсит отпуска. . Скорость диффузии значительно увеличивается, весь избыточный углерод постепенно выделяется из решетки

. Скорость диффузии значительно увеличивается, весь избыточный углерод постепенно выделяется из решетки  их размер составляет

их размер составляет  (сорбит отпуска). При нагреве до

(сорбит отпуска). При нагреве до  получают перлит отпуска с размером частиц

получают перлит отпуска с размером частиц  . С повышением температуры отпуска прочностные свойства стали понижаются, а пластичность растет.

. С повышением температуры отпуска прочностные свойства стали понижаются, а пластичность растет. наблюдается у всех сталей и называется отпускной хрупкостью первого рода. Ее причина – неоднородность распада аустенита и выделения цементита по объему детали. Отпускная хрупкость второго рода наблюдается у легированных сталей после отпуска при

наблюдается у всех сталей и называется отпускной хрупкостью первого рода. Ее причина – неоднородность распада аустенита и выделения цементита по объему детали. Отпускная хрупкость второго рода наблюдается у легированных сталей после отпуска при  из-за обособления легированных карбидов по границам зерен. Подавить появление отпускной хрупкости можно быстрым охлаждением с температуры отпуска.

из-за обособления легированных карбидов по границам зерен. Подавить появление отпускной хрупкости можно быстрым охлаждением с температуры отпуска. (на

(на  ниже температуры линии солидус).

ниже температуры линии солидус). .

. .

.

.

. выше точки

выше точки  (полная закалка), а эвтектоидные и заэвтектоидные – выше точки

(полная закалка), а эвтектоидные и заэвтектоидные – выше точки  ) и применяется для углеродистой и низколегированной сталей, имеющих высокую критическую скорость.

) и применяется для углеродистой и низколегированной сталей, имеющих высокую критическую скорость. ) обладают наиболее высокой охлаждающей способностью, т.к. их использование исключает образование «паровой рубашки», которая снижает закалочную способность чистой воды. Резкое охлаждение в воде и ее растворах способно привести к образованию закалочных дефектов: трещин, коробления и т.д.

) обладают наиболее высокой охлаждающей способностью, т.к. их использование исключает образование «паровой рубашки», которая снижает закалочную способность чистой воды. Резкое охлаждение в воде и ее растворах способно привести к образованию закалочных дефектов: трещин, коробления и т.д. ) в мартенситном интервале температур, что уменьшает вероятность образования закалочных дефектов. Недостатками являются повышенная воспламеняемость и заметная стоимость. Масло применяется для закалки легированных сталей и мелких заготовок из легированной стали.

) в мартенситном интервале температур, что уменьшает вероятность образования закалочных дефектов. Недостатками являются повышенная воспламеняемость и заметная стоимость. Масло применяется для закалки легированных сталей и мелких заготовок из легированной стали. ) является закалочной средой для высоколегированных сталей, имеющих низкую критическую скорость.

) является закалочной средой для высоколегированных сталей, имеющих низкую критическую скорость.

выше точки

выше точки  для закаливаемой стали, выдерживают некоторое время, необходимое для выравнивания температуры по сечению, а затем окончательно охлаждают на воздухе.

для закаливаемой стали, выдерживают некоторое время, необходимое для выравнивания температуры по сечению, а затем окончательно охлаждают на воздухе. и выше;

и выше; мартенсита и

мартенсита и  ) стали имеют меньшую критическую скорость и, соответственно, прокаливаются на большую глубину, чем углеродистые. Снижают прокаливаемость

) стали имеют меньшую критическую скорость и, соответственно, прокаливаются на большую глубину, чем углеродистые. Снижают прокаливаемость  , наличие нерастворимых частиц (карбидов, оксидов), а также уменьшение зерна стали.

, наличие нерастворимых частиц (карбидов, оксидов), а также уменьшение зерна стали. выше температуры точки

выше температуры точки  , и после выравнивания температуры по сечению детали охлаждают на воздухе. По режиму нормализация является промежуточной операцией между отжигом и закалкой. Цель нормализации – получение мелкозернистой однородной структуры; частичное снижение внутренних напряжений; улучшение штампуемости и обрабатываемости резанием; устранение цементитной сетки в структуре заэвтектоидных сталей.

, и после выравнивания температуры по сечению детали охлаждают на воздухе. По режиму нормализация является промежуточной операцией между отжигом и закалкой. Цель нормализации – получение мелкозернистой однородной структуры; частичное снижение внутренних напряжений; улучшение штампуемости и обрабатываемости резанием; устранение цементитной сетки в структуре заэвтектоидных сталей.

) обеспечивает высокий предел текучести и предел выносливости (см. 10.3). Его применяют для пружин, рессор и штампов. Охлаждение полезно проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости.

) обеспечивает высокий предел текучести и предел выносливости (см. 10.3). Его применяют для пружин, рессор и штампов. Охлаждение полезно проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости. ) подвергают среднеуглеродистые конструкционные стали (

) подвергают среднеуглеродистые конструкционные стали ( ), к которым предъявляются высокие требования к пределу текучести, пределу выносливости и ударной вязкости. Высокий отпуск создает наилучшее соотношение прочности и ударной вязкости, поэтому термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением.

), к которым предъявляются высокие требования к пределу текучести, пределу выносливости и ударной вязкости. Высокий отпуск создает наилучшее соотношение прочности и ударной вязкости, поэтому термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением.