Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние размера зёрен на свойства сталиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Па свойства стали влияет только действительный размер зерна, наследственный размер зерна влияния не оказывает. Если у двух сталей одной марки (одна наследственно крупнозернистая, другая наследственно мелкозернистая) при различных температурах термических обработок будет получен одинаковый действительный размер зерна, то свойства их будут одинаковыми. Если же размер зерна будет различный, то существенно будут различаться многие свойства стали. Надо отметить, что любое легирование, обусловливающее торможение диффузионных процессов будет сдерживать рост зерна, который контролируется диффузией. Следует отмстить, что термины — наследственно крупнозернистая и наследственно мелкозернистая сталь не обозначают того, что данная сталь имеет всегда крупное или всегда мелкое зерно. Наследственное зерно, полученное в стандартных условиях технологической пробы (рис. 96), указывает лишь на то, что при нагреве до определенных температур наследственно крупнозернистая сталь приобретает относительно более крупное зерно при более низкой температуре, чем сталь мелкозернистая. По склонности к росту зерна различают два предельных типа сталей: наследственно мелкозернистые и наследственно крупнозернистые. Наследственное зерно, полученное в стандартных условиях технологической пробы, указывает лишь на то, что при нагреве до определенных температур наследственно крупнозернистая сталь приобретает крупное зерно при более низкой температуре, чем наследственно мелкозернистая сталь. Обрабатываемость резанием стали с преобладающим количеством в микроструктуре феррита повышается при укрупнении зерна, что обеспечивается нормализацией с высоких температур. Наилучшей структурой для обрабатываемости резанием стали с преобладающим количеством в микроструктуре перлита является структура пластинчатого перлита с тонкой разорванной сеткой, получаемая в результате специального отжига или нормализации с последующим отпуском при 720° С. Наилучшей структурой для обрабатываемости резанием высокоуглеродистой стали (шарикоподшипниковой) является структура мелкозернистого (точечного) перлита [2]. Для грубой обдирки, для которой чистота обработки не имеет существенного значения, наиболее подходящей является „наследственно" крупнозернистая сталь. Мелкозернистая (номера зерна 5—8 по шкале ASTM) вязкая сталь является наиболее подходящей для цементации и чистовой обработки [7]. Горяче- и холоднокатаная и волочёная углеродистая сталь с содержанием углерода выше 0,40/0 и легированная с содержанием углерода выше 0,3% для улучшения обрабатываемости должна подвергаться отжи-гу [8]. Сталь, раскисленная только ферромарганцем (кипящая сталь) или ферромарганцем и ферросилицием, — наследственно крупнозернистая сталь, а сталь, дополнительно раскисленная алюминием, — мелкозернистая.

Поэтому для определения зернистости необходимо знать зависимость размера зерна от температуры. Практически, однако, удобнее наследственную зернистость определять лишь размером зерна (соответствующим номером шкалы, рис. 182,а, • причем предварительно сталь должна быть нагрета до таких температур, при которых у наследственно мелкозернистой стали зерно еще не начнет расти (см. рис. 178), а у наследственно крупнозернистой стали уже вырастает.. Для обычных сортов конструкционной стали — эта температура 930°С. Стали, у которых при этой температуре номер зерна 1—4, принято считать наследственно крупнозернистыми, а стали с номером зерна 5—8 — наследственно мелкозернистыми. Наследственно мелкозернистая сталь не склонна к перегреву, т. е. интенсивный рост зерен начинается при значительно более высокой температуре, чем у наследственно крупнозернистой. Поэтому интервал температур закалки у наследственно мелкозернистых сталей значительно шире, чем у наследственно крупнозернистых. В наследственно мелкозернистой стали при нагреве до высоких температур (1000—1050°С) зерно увеличивается незначительно, однако при более высоком нагреве наступает бурный рост зерна. В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше Act (рис, 107). Различная склонность к росту зерна определяется условиями раскисления стали и ее составом. Механические свойства стали (ударная вязкость, предел усталости и другие) зависят только от величины действительного зерна стали, т. е.< от размеров зерен, которые имеются в стали в данных конкретных условиях. Наследственная зернистость стали и величина начального зерна влияют косвенно, так как от них зависит размер действительного зерна. В конструкционной углеродистой стали из крупных зерен аустенита получаются при охлаждении крупные зерна феррита и перлита. Они являются действительным зерном стали при комнатной температуре. При правильном проведении режима термической обработки можно получить действительное мелкое зерно даже в наследственно крупнозернистой стали. В то же время при значительном перегреве выше Лс3 можно получить очень крупное зерно в наследственно мелкозернистой стали.

Вопрос23 Жаропрочные стали перлитного и мартенситного классов Стали перлитного класса Среди низколегированных сталей высокой жаропрочностью отличаются молибденосодержащие стали, например, хромомолибденовые, хромомолибденованадиевые, хромомолибденовольфрамованадиевые, имеющие достаточно высокие сопротивление ползучести и длительную прочность при температурах до 565–580 °С. Такие стали условно называют теплоустойчивыми. Химический состав теплоустойчивых сталей перлитного класса приведен в ГОСТ 20072–74, ГОСТ 4543–71, ТУ 14-1-1391–75. Они содержат 0,5–3,3 % Cr; 0,25–1,2 % Мо; 0,15–0,8 % V. Некоторые марки содержат 0,3–0,8 % W либо Nb.Эти стали применяют для изготовления различных деталей в котлостроении, работающих длительное время (10 000–100 000 ч) при температурах 500–580 °С, в частности, для паропроводных и пароперегревательных труб, а также для проката и поковок, используемых в турбинах и паровых котлах высокого давления.Механические свойства сортового металла из перлитных сталей, предусмотренные ГОСТ или существующими ТУ, а также рекомендуемые режимы термической обработки приведены в табл. 12.1. Механические свойства при повышенных температурах, определяемые кратковременным испытанием на растяжение, как правило, не регламентируются. Решающее значение имеют нормы длительной прочности и ползучести при рабочих температурах в зависимости от длительности службы за время 10 000–100 000 ч. Стали мартенситного класса Стали мартенситного класса содержат 4,5–12 % Cr, а также в значительно меньшем количестве Ni, W, Mo, V. Стали марок 15Х5, 15Х5М, 15Х5ВФ и 15Х8ВФ широко применяют для изготовления элементов аппаратуры нефтеперерабатывающих заводов – деталей насосов, задвижек, крепежных деталей, крекинговых труб, работающих при температурах 550–600 °С. Стали этой же группы с более высоким содержанием Cr (6–10 %) и с повышенным содержанием Si (2–3 %), в основном, применяют для изготовления клапанов двигателей внутреннего сгорания.Сталь 11Х11Н2ВМФ применяют для дисков компрессоров и для других деталей, работающих при температурах до 600 °С с ограниченным сроком службы. Вопрос24 Ковкий чугун Ковкий чугун находит применение в мелких деталях судового оборудования и снабжения: иллюминаторы, уключины, мачтовые скобы, брештуки, детали паровой и водяной арматуры и т. п. К отливкам из ковкого чугуна прибегают в тех случаях, когда изготовление из серого чугуна ненадежно, из литой стали трудно выполнимо, л из кованой будет дорога обработка. По своим механическим качествам ковкий чугун занимает среднее место между серым чугуном и литой или кованой сталью. Хотя этот материал носит название ковкого, но ковкость его относительна и ограничена, и ковка в горячем состоянии возможна лишь в таких тонких частях, которые совершенно обезуглерожены или не имеют в массе неразложенного отжигом перлита. Деформации в холодном состоянии ковкий чугун выдерживает тоже в ограниченных размерах, так как большой вязкостью не обладает.Различают два рода ковкого чугуна: европейский с белым изломом и американский с черным изломом. Шихта ковкого чугуна составляется на белый чугун; отливка производится в вагранках, пламенных печах, мартеновских и электрических. Весь углерод находится в связанном состоянии —в отливке нет свободного углерода в виде графита.Отливки белого чугуна подвергаются длительному отжигу — в течение 5—7 дней. По американскому способу отливки отжигаются в песке и весь углерод цементита обращается в графит. Структура отожженного чугуна феррит + графит; в середине темный излом. По европейскому способу отжиг производится в смеси песка с окалиной; графит окисляется и в изломе его практически нет. В изломе наружная корка состоит из феррита, а сердцевина из перлита -{-феррит. Излом светлый.Химический анализ ковкого чугуна: С =1,8 — 3,0%; Si=0,4 — 1,2%; Мп = 0,2 — 0,6%; Р = 0,05 — 0,1%; S _ 0,04 — 0,1%.Mn, P и S и в особенности S отрицательно действуют на процесс графитизации.Отливки из ковкого чугуна сравнительно мелкие при толщине стенки отливки 5—8 мм; наибольшая толщина отливок по европейскому способу 20 мм, по американскому 75 мм.При высоких температурах ковкий чугун до 400а сохраняет величину временного сопротивления, затем сопротивление падает сначала медленно, с 480 > падение идет быстро и при 650° временное сопротивление составляет около а/5 начальной величины. В отношении коррозии ковкий чугун считается наиболее устойчивым по сравнению с серым чугуном и сталью. Его поверхность — обычно ровная и гладкая — состоит из чистого феррита и потому, как совершенно однородная, она не дает в электролите микропар вследствие разности потенциалов отдель ных точек на поверхности. Такая однородная поверхность легко покрывается цинком, оловом, что невозможно для изделий из серого чугуна.Испытание отливок ковкого чугуна. Технические условия определяются ОСТ/НКТП 8826/2177. Поверка качеств отливок производится:а) наружным осмотром, обмером;б) испытанием контрольных образцов для определения временного сопротивления на разрыв и относительного удлинения;в) испытанием на твердость;г) проверкой отливок на качество отжига по виду излома;д) испытанием отливок на микроструктуру.Испытание на твердость производится на отливках в. местах, подлежащих обработке, для чего необходимо предварительно снять поверхность отливки в местах испытания не менее чем на 1 мм. Твердость по Бринелю определяется шариком диаметром 5 мм под нагрузкой 750 кг, время действия нагрузки не менее 10 сек. Количество отливок, отбираемых для испытания на твердость, определяется соглашением заказчика с заводом-изготовителем.Испытание изломом. Отливки весом более 5 кг, если конфигурация позволит, должны иметь специальные приливы (ушки) толщиной, соответствующей средней толщине отливки, но не более 16 х 19 мм. В отливках длиной > 600 мм такие приливы должны быть у каждого конца; ушки должны быть расположены в местах, допускающих свободный их отлом приемщиком.

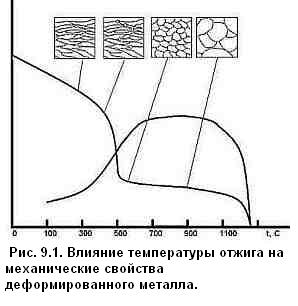

Вопрос25 Отжиг первого рода Отжиг первого рода. Это отжиг, при котором, как правило не происходит фазовых превращений (перекристализации), а если они имеют место, то не оказывают влияния на конечные результаты. Различают следующие разновидности отжига первого рода: гомогенизационный, рекристаллизационный и уменьшающий напряжения. Гомогенизационный отжиг, или гомогенизация, применяется для выравнивания химической неоднородности (за счет диффузии) зерен твердого раствора, т. е. уменьшения микроликвации в фасонных отливках и в слитках главным образом из легированной стали. В процессе гомогенизации слитки нагревают до 1100-1200°С, выдерживают при этой температуре 8—15 ч, а затем медленно охлаждают до 200—250 °С. Продолжительность отжига 80 - 110 часов. Рекристаллизационному отжигу подвергают сталь,деформированную в холодном состоянии (см. гл. 2). Наклеп может оказаться столь большим, что сталь становится мало пластичной и дальнейшая деформация становится невозможной. Для возвращения стали пластичности и возможности дальнейшей деформации изделия проводят рекристализационный отжиг. При нагреве холоднодеформированной (наклепанной) стали до температуры 400—450 °С изменений в строении стали не происходит, механические свойства изменяются незначительно и только снимается большая часть внутренних напряжений. При дальнейшем нагреве механические свойства стали резко изменяются: твердость и прочность понижаются, а пластичность повышается (рис. 9.1). Это происходит в результате изменения строения стали. Вытянутые в результате деформации зерна становятся равноосными. Рекристаллизация начинается с появления зародышей на границах деформированных зерен. В дальнейшем зародыши растут за счет деформированных зерен, в связи с чем происходит образование новых зерен, пока деформмированных зерен совсем не останется (рис. 9.1). Под температурой рекристаллизации подразумевается температура, при которой в металлах, подвергнутых деформации в холодном состоянии, начинается образование новых зерен. А. А. Бочвар установил зависимость между температурой рекристаллизация температурой плавления стых металлов: Трекр = 0,4 Тпл, где Трскр и Тпл — соответственно температуры рекристаллизации и плавления в кельвинах по термодинамической шкале. Температуры рекристаллизации для некоторых металлов таковы: Молибден___ 900 °С Медь___270 °С Железо_____ 450 °С Свинец__-30°С В связи с тем что при температуре рекристаллизации процесс образования новых зерен происходит очень медленно, для ускорения процесса холоднодеформированные металлы и сплавы нагревают до более высокой температуры, например углеродистую сталь до 600 - 700 °С, медь до 500—700 °С. Эти температуры и являются температурами рекристаллизационного отжига. В зависимости от степени деформации размер зерна стали после рекристаллизации получается различный. При определенной степени деформации (для стали 7—15 %) после рекристаллизации получаются очень большие зерна. Такая степень деформации называется критической степенью деформации. Во избежание сильного роста зерна при рекристаллизации деформацию стали заканчивают со степенью обжатия, больше чем критическая степень деформации, или проводят отжиг с полной фазовой перекристаллизацией. Отжиг, уменьшающий напряжения. Это нагрев стали до температуры 200—700 °С (чаще до 350—600 °С) и последующее охлаждение с целью уменьшения внутренних напряжений после технологических операций (литье, сварка, обработка резанием и др.)

Вопрос26

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 5204; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.19.29 (0.01 с.) |