Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние легирующих элементов на полиморфизм железа и кинетику распада аустенитаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Азотирование стали. Азотирование стали — насыщение поверхности стальных деталей азотом для повышения твердости, износо и теплостойкости и коррозионной стойкости. Для азотирования нагревают детали при 480—650°С в атмосфере диссоциированого аммиака, при этом образуется атомарный азот, который поглощается поверхностью стальных деталей с образованием твердого раствора азота в матрице металла, нитридов железа и нитридов легирующих элементов.аммиак разлагется по реакции: NH3=3N+N.Азотированию подвергают детали, прошедшие термическую обработку (закалку с высоким отпуском) и обработку резанием. На неазотируемые участки наносят электролитическое покрытие оловом. Внутренние резьбы и отверстия защищают обмазками.Детали укладывают равномерно в герметически закрытый муфель (реторту), который помещают в электропечь. В муфель из баллонов подается аммиак, который при нагревании разлагается, образуя атомарный азот.Процесс азотирования продолжается 3…90 ч, а последующее медленное охлаждение печи с деталями—4…5 ч. Глубина азотированного слоя (0,25…0,65 мм) зависит от температуры и времени выдержки.Различают прочностное азотирование, которое проводят для повышения твердости, износостойкости и усталостной прочности, и противокоррозионное азотирование (декоративное)—для повышения коррозионной стойкости во влажной атмосфере и пресной воде.Противокоррозионному азотированию в основном подвергают углеродистые стали. Процесс протекает при температуре 600…700°С с выдержкой 0,5… 1 ч.Азотирование по сравнению с цементацией имеет следующие преимущества: твердость и износостойкость азотированного слоя значительно выше цементированного закаленного слоя; после азотирования закалки деталей не требуется, что предотвращает их коробление; азотированная поверхность более устойчива к коррозии. Однако азотирование—процесс более длительный и сложный, поэтому его применяют только для легированных сталей. Азотированные детали малопригодны для работы в условиях высоких удельных нагрузок из-за недостаточной толщины азотированного слоя.Распределение азота по глубине слоя имеет скачкообразный характер вследствие отсутсвия переходных двухфазных слоев. Глубина и поверхностная твердость азотированного слоя зависят от ряда факторов, из которых основные: температура азотирования, продолжительность азотирования и состав азотируемой стали. Вопрос2 Рессорные стали Работа пружин, рессор хар-ся тем что в них используются только упругие свойства стали. Большая суммарная величина упругой деформации пружины(рессры) определяется её конструкцией-числом и диаметром витков,длиной пружины. Возникновение пластической деформации в пружинах не допускается,то от материала подобных изделий не трубуется высокой ударной вязкости и пластичности.главное чтоб сталь имела высокий предел упругости(текучести)-это достигается закалкой с последующим отпуском при температуре 300-400С.Пружины,рессоры изготавливают из конструкционных деталей с повышенным содержанием углерода(но ниже чем у инструментальных сталей) 0.5-0.7% С и часто с добавками марганца и кремния.Термич обработка пружин и рессор из легированных сталей заключается в закалке от 800-850С в масле и в воде с последующим отпуском при 400-500 на твердость 35-45 HRC.что соответсву 1300-1600МПа.Часто пружины изготавливают из шлифованной холоднотянутой проволоки(серебрянки).Наклеп от холодной протяжки создает высокую твердость и упругость.После навивки пружину следует отпустить при 250-350С для снятия внутренних напряжений, что повысит предел упругости.Для изготолвения серебрянки применяют обычн углерод стали У7,У8,У9,У10.На качество и работоспособность пружины большое влияние оказывает состояние поверхности.При наличии трещин,плен и других поверхностных дефектов пружины оказываются нестойкими в работе и разрушаются,вследствие развития усталостных явлений в местах концентрации напряжений вокруг этих дефектов.Значительно улучшить стойкость пружин,рессор можно в результате поверхностного наклепа(достигается обдувкой).Возникающие при нем слой напряжения сжатия повышают предел выносливости(усталости) детали и уменьшают вредное воздействие возможных дефектов поверхности.Подобное упрочнение в настоящ время осуществляется не только на пружинах но и для других деталях,испытывающих в работе знакоперменные нагрузки. Вопрос3 Цементация стали При цементации происходит поверхностное насыщение стали углеродом, врезультате чего получается высокоуглеродистый поверхностный слой.Для цементации берут низкоуглерод сталь и след сердцевина остается мягкой и вязкой,несмотря на то что после цементации сталь подвергается закалке.Два вида:трвердую и газовую.При твердой цементации детали запаковывают в ящик,наполненный карбюризатором-неуглероживающим веществом.Карбюризатором явся древесный уголь с различными добавками.В ящике,в промежутках между кусочками угля,имеется воздух,кислород котор при 900-950С соединяется с углеродом,образуя окись углерода CO(именно СO а не CO2из за недостатка кислорода)2CO=CO2+Cслед при тверд цементации процесс протекает с образованием газовой фазы.При газовой цементации герметически закрытая камера печи наполнена цементирующим газом.Время на прогрев ящика и карбютизаторы не затрачивается и скоость (получение заднной глубины слоя)возрастаетв тем большей относительной степени,чем меньшей глубины слой требуется получить.Газовая цементации явся для массового производства основным процессом.Она осуществляется в стационарных и методических конвейерных печах.Практическую цементацию проводят при 900-930С.Содержание углерода определяется при данной температуре пределом растворимости углерода в аустените,чем выше темпер тем более углерода(не превосходит2%.)Поверхност зона в котор углерод >0.8-0.9% имеет струтуру перлит+цементит-заэвтектоидная зона,затем след зона 0.8%-эвтектоидная и наконец доэвтектоидная содержащая менее 0.7%.Цементацию следует проводить чтобы содерж не превышало в наружном слое 1.1-1.2%Задача цементации-получить высокою поверхностную твердость и износоустойчивость при вязкой сердцевине-не решается одной цементацией.Она лишь достигает выгодное распределение углерода по сечению.Обычно закалку производят из цементационного нагрева,иногда после некоторого подстуживания и обработки холодом.Этот режим самый экономичный в смысле продолжительности процесса и расхода топлива,он сохраняет крупнозернистость поверхностного слоя и сердцевину.Поэтому когда к цементированным изделиям предявляют повышенные требования в отношении механических свойств после цементации,охлаждение производят медленное и затем дается закалка с повторного нагрева.цементированные изделия должны проходить шлифовку.во всех случаях цементирования после закалки для снятия внутренних напряжений подвергаются отпуски при низкой температуре(100-200)в результате такой обработке поверхность дожна иметь твердость 58-62 HRC а сердцевина -25-35 HRC для легированных и менее <20HRC для углерод сталей.В сердвцевине цементир детали из легиров глубокопрокаливающейся стали образуется мартенсит.Ввиду низкого содержания углерода в таком мартенсите он не обладает хрупкостью. Вопрос4 Вопрос8 Вопрос9 Пластическая деформация Пластическая деформация - сложный физико-химический процесс, в результате которого наряду с изменением формы и строения исходного металла изменяются его механические и физико-химические свойства. Рассмотрела физическую сущность процесса пластической деформации. При особых условиях охлаждения металл затвердевает в виде большого кристалла правильной формы, называемого монокристаллом. Строение монокристалла определяется соответствующей кристаллической решеткой. B промышленных условиях затвердевание металла начинается одновременно во многих центрах кристаллизации. Поэтому после затвердевания такой металл состоит не из одного кристалла, а из большого числа прочно сросшихся друг с другом кристалликов неправильной формы, называемых кристаллитами или зернами. Металлы такого строения называются поликристаллическими..Пластическая деформация монокристалла сопровождается искажениeм кристаллической структуры, образованием осколков и возникновeниeм остаточных напряжений в кристалле.Эти явления, затрудняя процесс дальнейшей деформации, вызывают изменения механических и физико-химических свойств исходного металла: прочность, твердость, электросопротивление и химическая активность увеличиваются, при oдноврeменном уменьшении пластичности, ударной вязкости, магнитной проницаемости и т. д. Совокупность изменений механических и физико-химических свойств в результате холодной пластической деформации называют упрочнением (или наклепом).Необходимо иметь в виду, что при пластической деформации никакого изменения плотности металла практически не происходит, его объем остается постоянным.При обработке давлением таких металлов происходит пластичecкая деформация отдельных зерен путем скольжения и двойникования (аналогично монокристаллу) и смещение их относительно друг друга. Деформация сопровождается раздроблением зерен и их удлинением в направлении наибольшего течения металла.В результате этого,последиий приобретает строчечную мелкозернистую структуру, отчетливо наблюдаемую под микроскопом Одновременно в зернах, так же как и при холодной деформации монокристалла, искажается кристаллическая структура, oбpазуются кристаллитныe осколки и возникают остаточные напряжения. Рассмотренные явления вызывают упрочнение поликристаллического металла.Если пластическая деформация оказывает упрочняющее влияние на металл, то повышение температуры вызывает его разупрочнение. При незначительном нагреве, увеличивающем подвижность атомов, в холоднодеформированном металле уменьшаются остаточные напряжения и, в некоторой степени, устраняется искажение кристаллической решетки. При этом форма и размеры деформированных зерен не изменяются, строчечная и волокнистая структура металла полностью сохраняются. В результате рассмотренных явлений, называемых возвратом, прочностные свойства металла уменьшаются, пластические - увеличиваются.При неполной горячей деформации рекристаллизация отсутствует, но протекает процесс возврата. Чем больше скорость деформирования и ниже температура металла, тем в меньшей степени происходит разупрочнение. Поэтому, необходимо помнить, что такой деформации нельзя подвергать малопластичные металлы и сплавы.При горячей обработке давлением упрочнение, полученное металлом в процессе пластической деформации, полностью снимается рекристаллизацией, а металл получает Равноосную микроструктуру, причем волокнистое строение сохраняется.Прочность и ударная вязкость волокнистого металла вдоль волокон выше, чем поперек волокон и это свойство деформированного металла используется при разработке технологического процесса изготовления деталей. Заготовку для будущей детали деформируют таким образом, чтобы направление волокон совпадало с направлением максимальных растягивающих напряжений, возникающих в детали при работе, а сами волокна огибали контур детали и не перерезывались при окончательной механической обработке изделия. Вопрос11 Строение стального слитка Изучение строения стального слитка показало, что его структура состоит из трех основных зон: мелкокристаллической поверхностной зоны, зоны столбчатых кристаллов, занимающих значительную часть «объема слитка, и зоны равноосных кристаллов, расположенных в центре слитка. В верхней и центральной части слитка расположены: усадочная раковина, газовые пузыри, пустоты, усадочная рыхлость и ликвационная зона. Вопрос12 Полиморфные превращения ПОЛИМОРФИЗМ (от греч. polymorphos — многообразный, от poly — много и morphl — форма, вид) — способность твёрдого тела существовать в 2 или неск. кристаллич. структурах. Различные кристаллич. структуры тела наз. его полиморфными модификациями, а переход одной модификации в другую наз. полиморфным превращением. Модификации одного и того же вещества обычно обозначают греч. буквами (напр., для железа a-Fe, v-Fe). Высокотемпературная хрупкость объясняется полиморфным превращением белого тетрагонального олова в хрупкое ромбическое при 161 "С [1]. Однако такого превращения нет; хрупкость вызвана примесями, содержащимися в этом олове. Для повышения жаропрочных свойств применяется так называемая механико-термическая обработка (МТО), которая, в отличие от ТМО, не связана с полиморфным превращением наклепанного материала. МТО заключается в создании в материале полигональной структуры путем деформирования и последующей стабилизации полученного структурного состояния при температурах, не превышающих температуру начала рекристаллизации. 5) полиморфное превращение предварительного деформированного металла (в случае обработок с полиморфным превращением). с полиморфным превращением. Применительно к аустенитным сталям и жаропрочным сплавам количество работ по термомеханической обработке весьма ограничено, это, в основном, работы по холодному и полугорячему наклепу, которые опубликованы в отечественной и зарубежной печати. ратуры для железа-армко в контакте с графитом АГ-1500. Начальная часть зависимости характерна для трения графита (трение одноименных образцов или по другим материалам в случае переноса графита на сопряженную поверхность). Небольшое повышение коэффициента трения в интервале температур от 900 до 1000° С, вероятно, вызвано полиморфным превращением железа. Далее при 1150° С наблюдается резкое падение коэффициента трения до значений, характерных для граничной или даже полужидкостной смазки (0,04—0,05). Длительных испытаний в условиях эвтектического плавления не проводили во избежание попадания жидкой эвтектики в измерительную систему. Различают закалку с полиморфным превращением (на мартенсит) и закалку без полиморфного превращения (на твердый раствор, например, аустенит). С полиморфным превращением вещества, на основе которого образуется твердый раствор, всегда связано и превращение самого твердого раствора. На рис. 3.1,к,л приведены диаграммы состояния с наиболее часто встречающимися вариантами такого превращения При эвтекто-идном превращении (рис. 3.1,к) температура трехфазного равновесия (эвтектоидная точка Е', где твердые растворы а и (3, образующиеся на основе двух модификаций компонента А, взаимодействуют с твердым раствором у, на основе компонента В) расположена ниже температуры (Тп) - полиморфного превращения, а область гомогенного твердого раствора на основе Полиморфное превращение протекает в том случае, если при данной температуре может существовать металл с иной кристаллической решеткой и меньшим уровнем свободной энергии. низкотемпературной модификации ((3) более узкая, чем на основе высокотемпературной модификации (а); при перитектоидном превращении- наоборот.Полиморфное превращение сопровождается скачкообразным изменением свойств металлов или сплавов: удельного объема, теплоемкости, теплопроводности, электропроводности, магнитных свойств механическиххимических свойств и т. д.

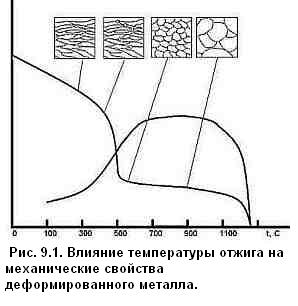

Вопрос13 Вопрос14 Вопрос15 Вопрос16 Дефекты при термообработке К дефектам закалки относятся: трещины, поводки, или коробление и обезуглероживание. Главная причина трещин и поводки – неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина – увеличение объема при закалке на мартенсит. Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах. Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения (точка М Н). При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке. Коробление (или поводка) возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки. Обезуглероживание стали с поверхности – результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах). Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением). Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т.е. чем больше нагрев, тем быстрее идут процессы. Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла - 100 г, огнеупорной глины - 75 г, графита - 25 г, буры - 14 г, карборунда - 30 г, воды - 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850oС инструмент погружают в насыщенный водный раствор или порошок буры Вопрос17 Вопрос18 Вопрос19 Вопрос20 Вопрос21 Шарикоподшипниковые стали Шарикоподшипниковые стали по назначению относят к конструкционным, но по химическому составу они попадают в область инструментальных сталей и находятся как бы на границе. Основные требования определяются назначением:1. Высокая статическая грузоподъемность, т.е. способность выдерживать высокую нагрузку с минимальной деформацией (ε < 0,01%). 2. Высокая контактная усталостная прочность. Зависит, прежде всего, от наличия в стали неметаллических включений. Они, обладая высокой хрупкостью, разрушаются и дают начало для появления усталостной трещины, поэтому, для повышения стойкости стали против контактной усталости, применяют дополнительную очистку стали от вредных примесей. 3. Высокая твердость 4. Высокая износостойкость. Эти два требования зависят от содержания карбидов в стали. Наличие карбидов хрома влияет на твердость и износостойкость.5. Сквозная прокаливаемость. Глубина прокаленного слоя – 95% мартенсита. Для повышения прокаливаемости вводят Cr, Mn, Si. Si затрудняет распад мартенсита при отпуске. Это дополнительно сохраняет твердость.Для обеспечения этих требований шарикоподшипниковые стали содержат С 0,95-1,15%, Cr 0,6-2%, Mn 1%, Si 1%.Маркировка: Первая буква Ш показывает, что это шарикоподшипниковые стали, Х – хром в десятых долях процента: ШХ6 – 0,6% Cr, ШХ15 – 1,5% Cr, ШХ20 – 2% Cr.Для подшипников сталь выбирают по прокаливаемости:ШХ6 – до 5-6 мм.ШХ9 – 10-15 мм.ШХ15 – до 30 мм.ШХ15СГ – свыше 30 мм.Термообработка: закалка 840-860º С (маленькие шарики охлаждают в масле, большие – в воде), отпуск 180-200º С.После термообработки структура – отпущенный мелкоигольчатый мартенсит с равномерно распределенными мелкими карбидами Cr. Браком является карбидная неоднородность, т.е. грубое выделение карбидов по границам зерен, а так же карбидная полосчатость структуры.Рабочий интервал температур: от –40º С до +200º С. 8Х4В9Ф2Ш – от 200º С до 600º С. Вопрос22 Вопрос23 Вопрос24 Ковкий чугун Ковкий чугун находит применение в мелких деталях судового оборудования и снабжения: иллюминаторы, уключины, мачтовые скобы, брештуки, детали паровой и водяной арматуры и т. п. К отливкам из ковкого чугуна прибегают в тех случаях, когда изготовление из серого чугуна ненадежно, из литой стали трудно выполнимо, л из кованой будет дорога обработка. По своим механическим качествам ковкий чугун занимает среднее место между серым чугуном и литой или кованой сталью. Хотя этот материал носит название ковкого, но ковкость его относительна и ограничена, и ковка в горячем состоянии возможна лишь в таких тонких частях, которые совершенно обезуглерожены или не имеют в массе неразложенного отжигом перлита. Деформации в холодном состоянии ковкий чугун выдерживает тоже в ограниченных размерах, так как большой вязкостью не обладает.Различают два рода ковкого чугуна: европейский с белым изломом и американский с черным изломом. Шихта ковкого чугуна составляется на белый чугун; отливка производится в вагранках, пламенных печах, мартеновских и электрических. Весь углерод находится в связанном состоянии —в отливке нет свободного углерода в виде графита.Отливки белого чугуна подвергаются длительному отжигу — в течение 5—7 дней. По американскому способу отливки отжигаются в песке и весь углерод цементита обращается в графит. Структура отожженного чугуна феррит + графит; в середине темный излом. По европейскому способу отжиг производится в смеси песка с окалиной; графит окисляется и в изломе его практически нет. В изломе наружная корка состоит из феррита, а сердцевина из перлита -{-феррит. Излом светлый.Химический анализ ковкого чугуна: С =1,8 — 3,0%; Si=0,4 — 1,2%; Мп = 0,2 — 0,6%; Р = 0,05 — 0,1%; S _ 0,04 — 0,1%.Mn, P и S и в особенности S отрицательно действуют на процесс графитизации.Отливки из ковкого чугуна сравнительно мелкие при толщине стенки отливки 5—8 мм; наибольшая толщина отливок по европейскому способу 20 мм, по американскому 75 мм.При высоких температурах ковкий чугун до 400а сохраняет величину временного сопротивления, затем сопротивление падает сначала медленно, с 480 > падение идет быстро и при 650° временное сопротивление составляет около а/5 начальной величины. В отношении коррозии ковкий чугун считается наиболее устойчивым по сравнению с серым чугуном и сталью. Его поверхность — обычно ровная и гладкая — состоит из чистого феррита и потому, как совершенно однородная, она не дает в электролите микропар вследствие разности потенциалов отдель ных точек на поверхности. Такая однородная поверхность легко покрывается цинком, оловом, что невозможно для изделий из серого чугуна.Испытание отливок ковкого чугуна. Технические условия определяются ОСТ/НКТП 8826/2177. Поверка качеств отливок производится:а) наружным осмотром, обмером;б) испытанием контрольных образцов для определения временного сопротивления на разрыв и относительного удлинения;в) испытанием на твердость;г) проверкой отливок на качество отжига по виду излома;д) испытанием отливок на микроструктуру.Испытание на твердость производится на отливках в. местах, подлежащих обработке, для чего необходимо предварительно снять поверхность отливки в местах испытания не менее чем на 1 мм. Твердость по Бринелю определяется шариком диаметром 5 мм под нагрузкой 750 кг, время действия нагрузки не менее 10 сек. Количество отливок, отбираемых для испытания на твердость, определяется соглашением заказчика с заводом-изготовителем.Испытание изломом. Отливки весом более 5 кг, если конфигурация позволит, должны иметь специальные приливы (ушки) толщиной, соответствующей средней толщине отливки, но не более 16 х 19 мм. В отливках длиной > 600 мм такие приливы должны быть у каждого конца; ушки должны быть расположены в местах, допускающих свободный их отлом приемщиком. Вопрос25 Отжиг первого рода Отжиг первого рода. Это отжиг, при котором, как правило не происходит фазовых превращений (перекристализации), а если они имеют место, то не оказывают влияния на конечные результаты. Различают следующие разновидности отжига первого рода: гомогенизационный, рекристаллизационный и уменьшающий напряжения. Гомогенизационный отжиг, или гомогенизация, применяется для выравнивания химической неоднородности (за счет диффузии) зерен твердого раствора, т. е. уменьшения микроликвации в фасонных отливках и в слитках главным образом из легированной стали. В процессе гомогенизации слитки нагревают до 1100-1200°С, выдерживают при этой температуре 8—15 ч, а затем медленно охлаждают до 200—250 °С. Продолжительность отжига 80 - 110 часов. Рекристаллизационному отжигу подвергают сталь,деформированную в холодном состоянии (см. гл. 2). Наклеп может оказаться столь большим, что сталь становится мало пластичной и дальнейшая деформация становится невозможной. Для возвращения стали пластичности и возможности дальнейшей деформации изделия проводят рекристализационный отжиг. При нагреве холоднодеформированной (наклепанной) стали до температуры 400—450 °С изменений в строении стали не происходит, механические свойства изменяются незначительно и только снимается большая часть внутренних напряжений. При дальнейшем нагреве механические свойства стали резко изменяются: твердость и прочность понижаются, а пластичность повышается (рис. 9.1). Это происходит в результате изменения строения стали. Вытянутые в результате деформации зерна становятся равноосными. Рекристаллизация начинается с появления зародышей на границах деформированных зерен. В дальнейшем зародыши растут за счет деформированных зерен, в связи с чем происходит образование новых зерен, пока деформмированных зерен совсем не останется (рис. 9.1). Под температурой рекристаллизации подразумевается температура, при которой в металлах, подвергнутых деформации в холодном состоянии, начинается образование новых зерен. А. А. Бочвар установил зависимость между температурой рекристаллизация температурой плавления стых металлов: Трекр = 0,4 Тпл, где Трскр и Тпл — соответственно температуры рекристаллизации и плавления в кельвинах по термодинамической шкале. Температуры рекристаллизации для некоторых металлов таковы: Молибден___ 900 °С Медь___270 °С Железо_____ 450 °С Свинец__-30°С В связи с тем что при температуре рекристаллизации процесс образования новых зерен происходит очень медленно, для ускорения процесса холоднодеформированные металлы и сплавы нагревают до более высокой температуры, например углеродистую сталь до 600 - 700 °С, медь до 500—700 °С. Эти температуры и являются температурами рекристаллизационного отжига. В зависимости от степени деформации размер зерна стали после рекристаллизации получается различный. При определенной степени деформации (для стали 7—15 %) после рекристаллизации получаются очень большие зерна. Такая степень деформации называется критической степенью деформации. Во избежание сильного роста зерна при рекристаллизации деформацию стали заканчивают со степенью обжатия, больше чем критическая степень деформации, или проводят отжиг с полной фазовой перекристаллизацией. Отжиг, уменьшающий напряжения. Это нагрев стали до температуры 200—700 °С (чаще до 350—600 °С) и последующее охлаждение с целью уменьшения внутренних напряжений после технологических операций (литье, сварка, обработка резанием и др.)

Вопрос26 Вопрос27 Медь и ее сплавы В начале, отметим такие технические характеристики меди и ее сплавов, как высокая стойкость по отношению к воздействию различных химических веществ, сохранение высоких механических свойств в условиях глубокого холода, высокие показатели теплопроводности и электропроводности.Техническая медь в зависимости от марки может иметь различное количество примесей: Bi, Sb, As, Fe, Ni, Рb, Sn, S, Zn, P, О. В наиболее чистой меди марки M00 примесей может быть до 0,01%, марки М4 - до 1%. Сплавы на медной основе в зависимости от состава легирующих элементов относятся к латуням, бронзам, медно-никелевым сплавам.Латунь. Латунями называют сплавы меди с цинком (простые латуни); содержание цинка может достигать 42 %. Если, помимо цинка, сплав содержит и другие легирующие элементы (Al, Fe, Ni, Si), сплав относят к сложным латуням. Латуни имеют повышенную прочность по сравнению с чистой медью (sigmaв до 50 кгс/мм2)(или предел выносливости до 470 МПа). Однако при содержании свыше 20% Zn появляется склонность сплава к коррозионному растрескиванию и образованию трещин при местном нагреве. Латуни широко применяют в качестве конструкционного материала, обладающего высокой коррозионной стой-костью и более прочного, чем медь.Сплавы на медной основе, в которых цинк не является основным легирующим элементом, называют бронзами. Название бронзы уточняется по главному легирующему элементу, благодаря которому бронза приобретает те или иные свойства. Широкое применение находят бронзы оловянные (2-10% Sn), алюминиевые (4-11,5% А1), кремнистые (0,5-3,5% Si), марганцевые (4,5- 5,5% Мп), бериллиевые (1,9-2,2% Be), хромистые (0,4-1% Сг).Оловянная бронза имеет хорошую коррозионную стойкость и антифрикционные свойства. Поэтому они широко применяются при изготовлении коррозионно-стойкой арматуры, для различных трубопроводов, вкладышей подшипников и т. д. Бронзы алюминиевые и кремнистые имеют высокие механические свойства и хорошую коррозионную стойкость. Они более дешевы. Если позволяют условия работы, их широко используют взамен оловянных. Марганцовистые бронзы помимо хорошей коррозионной стойкости обладают повышенной жаропрочностью. Бериллиевые бронзы имеют высокую коррозионную стойкость и после термообработки становятся немагнитными с очень высокой прочностью, соответствующей прочности стали. Из этих бронз изготовляют различные гибкие, прочные элементы в приборах и различных устройствах,Медно-никелевые сплавы могут содержать до 30% Ni, а также железо, марганец. Сплав МНЖ 5-1, прочный и коррозионно-стойкий, широко используют как конструкционный для изготовления трубопроводов и сосудов, работающих в агрессивных средах (морской воде, растворах солей, органических кислотах). Сложная композиция сплавов на медной основе, наличие разнообразных компонентов в виде примесей в технической меди обусловливают определенные трудности при сварке этих металлов.Особенности меди1. В связи с высокой температурой и теплопроводностью, затрудняющими локальный разогрев, требуются более концентрированные источники нагрева и повышенные режимы сварки. Однако в связи со склонностью меди к росту зерна при сварке многослойных швов металл каждого прохода для измельчения зерна проковывают при температурах 550-800 град. С.2. Легкая окисляемость меди при высоких температурах приводит к засорению металла шва тугоплавкими окислами. Закись меди растворима в жидком металле и ограниченно - в твердом. С медью закись образует легкоплавкую эвтектику Си-Си2О (температура плавления 1064 град. С), которая сосредоточивается по границам зерен и снижает пластичность меди, что может привести к образованию горячих трещин.3.Наличие некоторых примесей может способствовать склонности сварных соединений к образованию трещин. Так, например, висмут, образующий ряд окислов BiO, Bi2O3, Bi2O4, Bi2O5, дает легкоплавкую эвтектику с температурой плавления 270 град. С, а свинец, образующий окислы РЬО, РЬО2, РЬ2О3, дает легкоплавкую эвтектику с температурой плавления 326 град. С. По указанной причине должно быть резко ограничено содержание этих примесей (Bi < 0,002%; Pb < 0,005%), либо они должны быть связаны в тугоплавкие соединения введением в сварочную ванну таких элементов, как церий, цирконий, играющих одновременно роль модификаторов.4. При сварке латуней возможно испарение цинка (температура кипения 907 град. С, т. е. ниже температуры плавления меди). Образующийся окисел цинка ядовит, поэтому при сварке требуется хорошая вентиляция. Испарение цинка может привести к пористости металла шва. Это осложнение удается преодолеть предварительным подогревом металла до температуры 200 -300 град. С и повышением скорости сварки, уменьшающим растекание жидкого металла и испарение цинка.5. Медь в расплавленном состоянии поглощает значительные количества водорода. При кристаллизации металла сварочной ванны с большой скоростью ввиду высокой теплопроводности меди и резким уменьшением растворимости водорода в металле атомарный водород не успевает покинуть металл за счет десорбции. Закись меди восстанавливается водородом с образованием паров воды, что приводит к образованию в шве пор и трещин.6. Повышенная жидкотекучесть расплавленной меди и ее сплавов (особенно бронзы) затрудняет сварку в вертикальном и потолочном положениях, поэтому чаще всего сварку ведут в нижнем положении. Для формирования корня шва без дефектов необходимы подкладки.

Вопрос28 Мартенситное превращение Если аустенит переохладить до таких температур, когда γ-решётка несмотря на наличие растворённого в ней углерода, неустойчива, но скорость диффузии в ней углерода вследствие низких температур так мала, что с ней можно не считаться, то происходит перестройка решётки без выделения углерода: Feγ(C)→Feα(C). При аустенитно-мартенситном превращении происходит только перестройка решётки без изменения концентрации реагирующих фаз. Превращение является бездиффузионным. Мартенсит в стали есть пересыщенный твёрдый раствор углерода в α-железе с такой же концентрацией, как и у исходного аустенита. Так как растворимость углерода в α-фазе равна лишь 0,01%, то мартенсит является пересыщенным твёрдым раствором. Две характерные особенности отличают мартенситное превращение от других фазовых превращений: бездиффузионность [состав фаз - исходной (аустенита) и конечной (мартенсита), одинаков; при превращении происходит лишь перестройка решётки]; ориентированность (новая фаза - мартенсит - закономерно ориентирована относительно старой - аустенита); сдвиговый характер превращения приводит к образованию на поверхности рельефа. Превращение, удовлетво

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 745; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.014 с.) |