Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние легирующих элементов на устойчивость переохлажденного аустенита.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Как известно, устойчивость переохлажденного аустенита к распаду характеризуется диаграммами изотермического превращения аустенита. Изменение содержания углерода н легирование аустенита влияют на кинетику перлитного и промежуточного превращений и температуру мартенситного превращения. На рис. 13 приведены такие диаграммы для углеродистых сталей с разным содержанием углерода. Устойчивость аустенита характеризуется С-образными кривыми начала и конца превращений. В доэвтектоидных и заэвтектоидных сталях перлитному превращению предшествуют линии выделения избыточных фаз (феррита и цементита соответственно). Некарбидообразующие элементы (Ni, Аl, Si, Сu), принципиально не меняя вид С-кривой, смещают ее по температуре превращения и повышают устойчивость аустенита, т.е. увеличивают инкубационный период распада, сдвигая линии по диаграмме вправо. Исключение составляет кобальт, который уменьшает время до начала распада. Карбидообразующие элементы (Сr, Мо, W, V) существенно изменяют вид диаграммы и кинетику превращения, обусловливая четкое разделение перлитного и бейнитного превращения с появлением области повышенной устойчивости аустенита между ними. Разделение перлитного и промежуточного превращений на диаграмме распада вообще свойственно легированным сталям при наличии в их составе нескольких легирующих элементов независимо от их карбидообразующей способности, хотя при наличии карбидообразователей эта особенность ярче проявляется. Легирующие элементы по-разному влияют на перлитное, промежуточное и мартенситное превращения.

Рис. 13 - Диаграммы изотермического распада аустенита в углеродистых сталях: а - доэвтектоидная сталь (0,45% С); б - эвтектоидная сталь (0,8% С); в - заэвтектоидная сталь (1,2 % С)

В перлитной области все легирующие элементы (Mn, Ni, Mo, W и др.), за подключением кобальта, если они переведены в аустенит при нагреве, увеличивают устойчивость переохлажденного аустенита. Особенно эффективно увеличивают инкубационный период молибден и марганец, несколько слабее влияет хром и никель. Уменьшает его кобальт. В доэвтектоидных сталях легирующие элементы могут по-разному влиять на выделение избыточного феррита и образование ферритокарбидной смеси. Так, кремний и алюминий ускоряют процесс образования избыточного феррита, но замедляют распад на ферритокарбидную смесь, а марганец и никель замедляют оба процесса. Увеличение содержания углерода существенно уменьшает скорость образования избыточного феррита в доэвтектоидных сталях и повышает скорость образования избыточного карбида в заэвтектоидных сталях, а скорость образования ферритокарбидной смеси максимальна при его концентрации, близкой к эвтектоидной. В промежуточной области наиболее эффективно увеличивают устойчивость аустенита углерод и азот. Легирующие элементы Мn, Сr, Ni, Мо, W и другие расширяют инкубационный период начала промежуточного превращения, но существенно в меньшей степени, чем они влияют на перлитное превращение. Как известно, промежуточное, превращение в отличие от перлитного не завершается полным распадом аустенита, часть аустенита остается нераспавшейся. Легирование увеличивает количество остаточного аустенита при бейнитном распаде. После легирования промежуточное превращение смещается в область более низких температур, в результате чего в высоколегированных сталях оно может совпадать с мартенситным превращением. Также легирование может влиять на устойчивость переохлажденного аустенита косвенно, в результате изменения размера зерна, размера и количества нерастворенной карбидной фазы, состава и дисперсности неметаллических включений и других факторов. Все они могут заметно влиять на распад аустенита в перлитной области, но практически не влияют на промежуточное превращение и температурный интервал мартенситного превращения. Так, перлитное превращение ускоряется за счет нерастворившихся в аустените карбидов, некоторых дисперсных неметаллических включений, уменьшения размера зерна. Легирующие элементы оказывают также сильное влияние на температуру начала мартенситного превращения Мн (рис. 14). Наиболее сильно понижает Мн марганец, несколько слабее действуют хром, ванадий, никель, молибден. Медь и кремний в количествах, применяемых в

Рис. 14 - Влияние содержания легирующих элементов на температуру начала мартенситного превращения МН стали с 0,9 % С

стали, мало влияют на положение мартенситной точки. Кобальт и алюминий повышают мартенситную точку. Углерод и азот сильно снижают температуру мартенситного превращения. Влияние легирующих элементов до пределов их содержания в большинстве низколегированных и легированных сталей на температуру начала мартенситного превращения Мн может быть просуммировано.

Промежуточное превращение Промежуточное (бейнитное) превращение по своим признакам – кинетики и механизму носит черты как диффузионного, так и бездиффузионного превращения. Специфика промежуточного превращения в том, что оно развивается при температурах, когда скорость диффузии металлических атомов железа и легирующих элементов крайне низкая, а скорость диффузии углерода еще значительна. Промежуточное превращение в легированных сталях состоит из диффузионного перераспределения углерода в аустените, бездиффузионного g®a-перехода и карбидообразования. До сих пор нет ни единого мнения относительно того, какой из процессов промежуточного превращения является ведущим. Кинетика промежуточного превращения характеризуется рядом особенностей. К ним относится наличие инкубационного периода, неполное превращение аустенита в изотермических условиях и сохранение некоторого количества остаточного аустенита. При разделении перлитного и промежуточного превращений в легированных сталях можно установить верхнюю температурную границу промежуточного превращения – температуру Бн (bs). Легирование влияет на кинетику промежуточного превращения, хотя и в меньшей степени, чем на перлитное превращение. Так, в некоторых легированных сталях торможение изотермического превращения происходит во всем интервале промежуточного превращения, а в других – лишь при температурах верхней части этой области. В сталях, легированных 2 % Si и Сr, превращение аустенита останавливается по достижении определенного предела даже при самых низких температурах промежуточного превращения. При легировании сталей никелем или марганцем торможение превращения характерно лишь при высоких температурах промежуточного превращения, при более низких температурах аустенит превращается полностью. Чем выше температура промежуточного превращения, тем выше содержание углерода в остаточном аустените. Содержание углерода в a-фазе, наоборот, растет с понижением температуры промежуточного превращения. Различное влияние температуры промежуточного превращения на содержание углерода в g- и a-фазах обуславливает разный характер карбидообразования при промежуточном превращении. При высоких температурах промежуточного превращения происходит выделение карбидов из g-фазы, а при низких – из пересыщенной a-фазы, причем при высоких температурах из аустенита выделяется карбид цементного типа. Возможность выделения карбидной фазы из обогащенного углеродом аустенита при промежуточном превращении возрастает по мере повышения содержания углерода в стали, а также при легировании в последовательности: кремний, марганец, хром, никель. Микроструктура продуктов промежуточного превращения – бейнит. Различают верхний бейнит, имеющий перистое строение, и нижний бейнит, характеризующийся наличием игольчатого строения. Структура нижнего бейнита подобна структуре низкоотпущенного мартенсита. В низкоуглеродистых легированных сталях при высоких температурах промежуточного превращения возможно образование так называемых зернистых структур. Для промежуточного бейнитного превращения характерно образование микрорельефа на полированной поверхности образца подобно рельефу при образовании мартенсита. Механические свойства существенно зависят от их структуры. Как правило, верхний бейнит имеет неблагоприятное сочетание механических свойств, низкое сопротивление хрупкому разрушению. Нижний бейнит имеет хороший комплекс механических свойств в ряде случаев превышающий свойства тех же сталей, обработанных путем закалки и отпуска на ту же прочность. Разработаны бейнитные стали, в которых промежуточное превращение имеет малый инкубационный период, а условия охлаждения обеспечивают подавление выделения доэвтектоидного феррита. Мартенситное превращение Мартенситное превращение в легированных сталях и сплавах развивается при низких температурах и больших степенях переохлаждения относительно равновесной температуры начала a®g - перехода. При температурах мартенситного превращения полностью подавлены диффузионные перемещения как металлических атомов железа и легирующих элементов, так и металлоидных атомов углерода и азота, поэтому по своему механизму. Мартенситное превращение в сталях и сплавах является бездиффузионным. Мартенситное превращение может протекать в углеродсодержащих легированных сталях, безуглеродистых легированных сталях, а также бинарных сплавах железо—легирующий элемент. В результате мартенситного превращения обычно образуется пересыщенный твердый раствор на, основе a-железа, причем в углеродсодержащих сталях твердый раствор пересыщен в основном углеродом, а в безуглеродистых легированных сталях — легирующими элементами. Содержание углерода и легирующих элементов в мартенсите такое же, как и в исходном аустените. Кинетика мартенситного превращения в большинстве углеродистых, а также легированных конструкционных и инструментальных сталях носит атермический характер. Типичная кривая атермического мартенситного превращения приведена на рис.15. Как правило, атермическое мартенситное превращение происходит в сталях, мартенситная точка Мн которых лежит выше комнатной температуры. Разновидностью атермического мартенситного превращения является взрывное мартенситное превращение, при котором некоторое количество мартенсита образуется мгновенно при температуре Мн. Взрывное мартенситное превращение наблюдается в железоникелевых сплавах и сталях с мартенситной точкой ниже комнатной температуры.

Рис. 15 - Мартенситная кривая при атермическом характере превращения

В сталях с атермической кинетикой мартенситного превращения наблюдается явление стабилизации аустенита. Если при закалке стали сделать промежуточную выдержку в мартенситном интервале температур, то общее количество мартенсита будет меньше, а количество остаточного аустенита больше, чем в случае непрерывного охлаждения до точки Мн, при этом с увеличением продолжительности выдержки это различие будет расти. После изотермической выдержки в мартенситном интервале образование мартенсита при последующем охлаждении начинается не при этой температуре, а при более низкой, причем чем меньше температура промежуточной выдержки, тем ниже температура, начиная с которой вновь начинается образование мартенсита. Явление стабилизации аустенита может оказаться и при охлаждении стали с непрерывными, но разными скоростями. Так, в легированных сталях мартенситного класса, закаливаемых на воздухе, количество остаточного аустенита намного больше, чем в этих же сталях после закалки в масле или в воде. При этом вследствие того, что углерод является элементом, наиболее сильно понижающим мартенситные точки, в высокоуглеродистых сталях после замедленного охлаждения (например, при ступенчатой закалке) содержание остаточного аустенита может превышать 20 %. В сплавах на основе Fе—Сr—Ni и Fе—Ni—Мn, имеющих мартенситную точку ниже комнатной температуры, мартенситное превращение может быть полностью подавлено быстрым охлаждением до температуры жидкого азота (—196°С). Мартенситное превращение в таких сплавах идет при нагреве до более высоких температур и носит изотермический характер. Изотермическое мартенситное превращение в этих сплавах может протекать и при ступенчатом охлаждении с изотермическими остановками. Наиболее полно изотермическое мартенситное превращение исследовано в безуглеродистых сплавах железа с 23 % Ni и 3-4 % Мn. В отличие от диффузионного перлитного превращения аустенита мартенситное превращение в изотермических условиях никогда не идет до конца. Влияние различного рода воздействий на аустенит может в значительной степени влиять на кинетику мартенситного превращения. Деформация аустенита при температурах выше Мн может приводить к образованию мартенсита как в упругой, так и в пластической области. Мартенсит, образующийся при деформации в упругой области, называют мартенситом напряжения, а мартенсит, получающийся под действием пластической деформации, мартенситом деформации. В отличие от них мартенсит, образующийся при охлаждении в мартенситном интервале температур, называется мартенситом охлаждения. Верхней температурной границей образования мартенсита при пластической деформации является точка Мд, выше которой мартенсит не образуется при любых степенях деформации. Температура Мд всегда лежит ниже точки То, отвечающей равенству свободных энергий аустенита и мартенсита (рис. 16).

Аустенит, в котором при пластической деформации наблюдается g®a-переход, часто называют метастабильным (по отношению к пластической деформации) аустенитом. При пластической деформации легированных марганцевых, хромомарганцевых и хромоникелевых сталей может наблюдаться мартенситное превращение g®e®a, при котором образуется промежуточный e-мартенсит с гексагональной плотноупакованной решеткой, который затем может переходить в a-мартенсит с ОЦК решеткой. Такое превращение наблюдается в тех случаях, когда сплавы имеют низкую энергию дефектов упаковки с сильным расщеплением дислокации, которые являются зародышами образования e-фазы с гексагональной решеткой Влияние пластической деформации аустенита на последующее мартенситное превращение ниже точки Ми зависит от степени деформации. Небольшая пластическая деформация может инициировать мартенситное превращение, наоборот, большая степень деформации приводит к торможению мартенситного превращения как при непрерывном охлаждении, так и изотермическом. На рис. 17 показано влияние большой пластической деформации (30 %) аустенита на образование мартенсита при охлаждении в стали с 1,1 % С и 2,7 % Мn, а также при изотермических выдержках в сплаве типа Х17Н9. 30%-ная пластическая деформация, хотя и вызвала образование мартенсита порядка 10%, уменьшила общее количество мартенсита, полученное при непрерывном охлаждении, от 70 (без деформации) до 48 % (после деформации). Пластическая деформация на 8 % вызвала увеличение количества мартенсита, полученного в сплаве типа Х17Н9 при изотермических выдержках, тогда как деформация на 17 % уже значительно подавляет изотермическое мартенситное превращение. Сложное влияние пластической деформации аустенита на мартенситное превращение объясняется, с одной стороны, увеличением числа дефектов кристаллического строения и появлением локальных напряжений, способствующих мартенситному превращению, а с другой стороны, изменением структуры аустенита, затрудняющей когерентное образование и рост мартенситной фазы. Мартенситное превращение в значительной степени может быть подавлено при фазовом наклепе, возникающем при gÛa-переходах в случае циклического нагрева и охлаждения. Структура кристаллов мартенсита зависит от температуры мартенситного превращения, т.е. положения точки МН. При низких температурах мартенситного превращения (высокоуглеродистые стали, легированные железоникелевые сплавы с содержанием никеля примерна 30 % и др.) образуется пластинчатый (игольчатый) мартенсит, имеющий форму пластины или линзы. Пластинчатые кристаллы мартенсита имеют двойникованное строение. В средней части такой линзы есть так называемый мидриб, представляющий собой область параллельных двойниковых прослоек. Однако полностью двойникопанное строение пластинчатые кристаллы мартенсита имеют только при очень низких температурах образования (например, сплав 25Н32, Мн = -150°С). В большинстве случаев кристаллы пластинчатого мартенсита двойникованы лишь частично в мидрибе, а в периферийных зонах не содержат двойников. Плотность дислокации в периферийных зонах мартенситного кристалла относительно невелика (109—1010, см-2), она сравнима с плотностью дислокации после пластической деформации на 15—30 %. Первичные кристаллы пластинчатого мартенсита растут в пределах исходного аустенитного зерна и, таким образом, длина их определяется размером аустенитных зерен. Вторичные кристаллы мартенсита растут в аустенитном зерне, разделенном первичными кристаллами на более мелкие участки. В большинстве легированных конструкционных, а также углеродистых сталей при содержании менее 0,6 % С образуется пакетный мартенсит, иногда называемый реечным или массивным. Пакетный мартенсит состоит из тонких параллельных мартенситных пластин, образующих пакет, имеющий приблизительно одинаковые линейные размеры по всем направлениям. Плотность дислокации в пластине пакетного мартенсита весьма высока (1011—1012 см -2). Пакетный мартенсит может быть частично двойникован, однако, в меньшей степени, чем пластинчатый (игольчатый) мартенсит. Двойники в пакетном мартенсите образуются при более низких температурах мартенситного превращения, т.е. вблизи точки Мн. По мнению некоторых ученых, в формировании пластинчатого мартенсита определяющую роль играет дополнительная (аккомодирующая) деформация двойникованием, а пластинчатого - скольжением. При понижении температура сопротивление скольжению растет в большей степени, чем сопротивление двойникованию, поэтому при низких температурах мартенситного превращения формируется двойникованный мартенсит, а при более высоких — пакетный. В легированных сплавах по мере понижения мартенситной точки морфология мартенсита меняется от пластинчатого к пакетному. В сплавах на Fe-Mn-C, Fe-Cr-Mn-C основах и других легированных сталях с низкой энергией дефектов упаковки могут образовываться кроме аустенита, a- и e - мартенсит и протекать различные фазовые и структурные превращения, что открывает широкие возможности для получения разнообразных по структуре, свойствам и назначению сплавов. Пример микроструктуры пластинчатого и пакетного мартенсита, а также e-мартенсита приведен на рис. 18. Исключительно перспективными являются в настоящее время двухфазные (e + g) марганцевые сплавы, содержащие 16-25% Mn. В них наряду с аустенитом присутствует e - мартенсит (решетка ГПУ). При холодной пластической деформации образуется a - мартенсит при одновременном уменьшении количества e - мартенсита (переход e®a). Однако может быть и другая последовательность превращений, а именно, e®g®a. Это обусловлено тем, что e - фаза имеет дефекты упаковки ГЦК, облегчающие ее переход в аустенит при деформации, а из последнего уже образуется a - мартенсит. Еще одной особенностью является то, что e - мартенсит может образовываться в изотермических условиях при температурах ниже Мнg®e. В чистом виде (без предварительного образования e - мартенсита охлаждения) изотермическое образование e - фазы при комнатной и отрицательной температурах наблюдается после многократных g®e - превращениях, в результате которых происходит стабилизация аустенита. Изотермическое g®e - превращение обеспечивает упрочнение сплавов при вылеживании в условиях комнатной температуры и самопроизвольную релаксацию напряжений, что исключает необходимость последующей термообработки для их уменьшения. Сплавы с ГПУ структурой обладают высокой демпфирующей способностью. Большой практический интерес представляют немагнитные стали типа Г20С2 и Г20К2 на основе e - мартенсита. Легирование V, Nb и N позволяет увеличить количество e - мартенсита до 95% (сталь Г20К2АФБ15). Комбинированными обработками двухфазных e + g сплавов, использующих деформационный наклеп аустенита при различных температурах, прямые и обратные мартенситные превращения, протекающие в процессе самой деформации, получен высокий уровень механических свойств: sВ ³ 1200 МПа, s0,2 ³ 1000 МПа, d ³ 10%.

Рис. 18 - Микроструктура мартенсита: а — пластинчатый; б — пакетный; в — e-мартенсит, сталь Г20

ОТПУСК ЗАКАЛЕННОЙ СТАЛИ

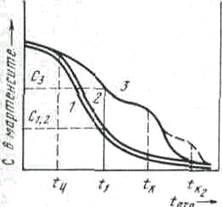

Общие закономерности влияния легирующих элементов на процессы, происходящие при отпуске закаленной стали, а, следовательно, и свойства такой стали после закалки и отпуска, имеют большое значение для практики термической обработки различных конструкционных и инструментальных сталей. При отпуске закаленной стали протекают процессы распада мартенсита, образования цементита и специальных карбидов, их коагуляция, распад остаточного аустенита, возврат и рекристаллизация матрицы. Рассмотрим влияние легирующих элементов на отдельные процессы, происходящие при отпуске закаленной стали. Распад мартенсита Распад мартенсита включает формирование сегрегаций атомов углерода и легирующих элементов в твердом растворе у дефектов кристаллического строения, образование предвыделений и выделение углерода и легирующих элементов в карбидную фазу. При этом мартенсит углеродистых сталей, имеющий объемно-центрированную тетрагональную (ОЦТ) решетку, переходит в феррит с ОЦК решеткой. В легированной стали начальные стадии распада мартенсита (150-200°С) практически протекают так же, как и в углеродистой стали. Легирующие элементы слабо влияют на кинетику распада мартенсита до температур отпуска 150-200 °С и существенно изменяют ее при более высоких температурах. Карбидообразующие элементы (Сr,Мо,W, V, Nb) сильно замедляют распад мартенсита — выделение из него углерода. Если в углеродистой стали практически весь углерод выделяется из мартенсита при 250-300°С, то в сталях с карбидообразующими элементами этот процесс сдвигается в сторону более высоких температур (до 400—500°С). Такое влияние этих элементов, очевидно, связано с уменьшением термодинамической активности углерода в растворе, т.е. с увеличением сил связи между атомами углерода и карбидообразующего элемента в растворе. Некарбидообразующие элементы (Ni, Сu) и слабый карбидообразующий элемент марганец практически не задерживают выделение углерода из мартенсита, а по некоторым данным даже несколько ускоряют этот процесс. Исключение из некарбидообразующих элементов составляет кремний, который заметно задерживает распад мартенсита. Изложенные закономерности иллюстрируются схемой рис. 19, показывающей выделение углерода из мартенсита в карбидную фазу в углеродистой и легированных сталях. Как видно из схемы, карбиды цементитного типа начинают формироваться независимо от легирования при одной и той же температуре (tц). Однако в стали, легированной карбидообразующими элементами, при более высоких температурах цементита образуется меньше, так как большее количество углерода остается растворенным в мартенсите.

Рис. 19 - Схема выделения углерода из мартенсита и углеродистых (1), легированных некарбидообразующими элементами кроме кремния (2) и карбидообразующими элементами (3) сталях (обобщение по литературным данным)

Если в мартенсите растворены два карбидообразующих элемента, температуры образования специальных карбидов которых различаются, то на кривой 3 будет наблюдаться (штриховая часть кривой 3) второе интенсивное выделение углерода из мартенсита при температуре tк2. При этой температуре возникает специальный карбид второго, более сильного карбидообразующего элемента. Значения температуры для хромистых сталей ориентировочно равны 400-500°С, для ванадиевых и молибденовых 500-550 °С, для ниобиевых и вольфрамовых 550-600°С.

Образование специальных карбидов и их коагуляция При отпуске мартенсита так же, как и при перлитном превращении, возможны два механизма образования специальных карбидов: через промежуточный карбид—легированный цементит (механизм на месте); путем непосредственного зарождения в твердом растворе. Механизм зарождения специального карбида из легированного цементита состоит в перестройке его решетки в решетку специального карбида после насыщения цементита легирующим элементом до предела растворимости в нем. Этот механизм предусматривает достаточно высокую растворимость легирующего элемента в цементите, необходимую для образования соответствующего специального карбида. Из всех карбидообразующих элементов только хром имеет высокую растворимость в цементите (до 20%). Молибден и вольфрам растворяются в нем в пределах десятых долей процента, а элементы IV и V групп (V, Nb, Тi, Zr и др.) практически не растворяются в цементите. Имеющиеся литературные данные показывают, что по механизму «на месте» при отпуске закаленной стали может образовываться карбид хрома типа (Fе,Сr)7С3. В высокохромистых сталях при отпуске по механизму «на месте» возможен также переход (Fе,Сr)7С3 ® (Fе,Сr)23С6. С повышением температуры отпуска зародившиеся карбиды начинают коагулировать. Для каждой карбидной фазы существует свой температурно-временной интервал коагуляции. Склонность карбидных фаз к коагуляции уменьшается по мере удаления их от цементита в ряду стойкости карбидов. Так, если в углеродистой стали коагуляция цементита начинается при температурах отпуска 350—400°С, то в сталях, легированных карбидообразующими элементами, коагуляция начинается при отпуске 450—600°С. Распад остаточного аустенита после закалки наряду с мартенситом в стали практически всегда имеется то или иное количество остаточного аустенита. В закаленных конструкционных сталях количество аустенита бывает до 3-5 %, в быстрорежущих сталях оно составляет 20-40%, а в высокохромистых полутеплостойких инструментальных сталях количество остаточного аустенита после закалки может доходить до 60-80%. При распаде остаточного аустенита на бейнит легирующие элементы (Mn, Cr, Ni, W, Si) повышают температуру отпуска, при которой протекает это превращение. Если в углеродистой стали остаточный аустенит распадается на бейнит при температурах отпуска 200-300°С, то в легированных сталях в зависимости от состава и содержания легирующих элементов для этих целей необходим отпуск при температурах 400-600°С. Кинетика распада остаточного аустенита существенного отличается от кинетики изотермического распада аустенита. Это обусловлено тем, что остаточный аустенит расположен в виде тонких прослоек между кристаллами мартенсита и, следовательно, находится в напряженном состоянии, превращение его в бейнит происходит практически без инкубационного периода. Возникающий бейнит по свойствами структуре близок к продуктам распада мартенсита при данной температуре. Превращение остаточного аустенита в мартенсит при охлаждении после отпуска может протекать в высоколегированных сталях, для которых характерна диаграмма изотермического распада аустенита. Иногда (например, в случае быстрорежущей стали) для полного превращения остаточного аустенита в мартенсит требуется 2-4-х кратный отпуск. После такого отпуска твердость стали может быть даже более высокой, чем она была после закалки вследствие появления неотпущенного мартенсита. Поэтому такое явление иногда называют вторичной закалкой или вторичной твердостью.

|

|||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 2573; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.72.244 (0.01 с.) |