Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Возврат и рекристаллизация матрицыСодержание книги

Поиск на нашем сайте При отпуске закаленной стали проходят процессы возврата и рекристаллизации, аналогичные протекающим при нагреве холоднодеформированной стали. Различие обусловлено разницей исходной структуры. Плотность дислокации закаленной стали как и холоднодеформированной, высокая (108-1010, мм-2), однако в мартенсите отсутствует ячеистая структура, а дислокации распределены относительно равномерно; для такой структуры характерно множество границ между мартенситными кристаллами. Все это, а также выделение карбидной фазы при отпуске накладывают свои особенности на процессы возврата и рекристаллизации мартенситной матрицы. По мере повышения температуры отпуска закаленной стали в тонкой структуре происходит перераспределение и аннигиляция дислокаций, выстраивание дислокаций в стабильные стенки, возникновение субзерен, образование полигональной субструктуры и начала рекристаллизации. Температурный интервал каждого из этих процессов и степень его реализации находятся в прямой связи с устойчивостью сегрегаций атомов примесей, типом, количеством и характером выделения карбидных (нитридных) фаз при отпуске и их влиянием на блокирование дефектов кристаллического строения. Дисперсионное упрочнение При отпуске закаленной легированной стали протекают два противоположных по влиянию на прочность процесса: разупрочнение вследствие распада мартенсита и упрочнение в результате выделения дисперсных частиц специальных карбидов. Дисперсные карбидные частицы повышают предел текучести стали (твердость, временное сопротивление), так как являются эффективными препятствиями на пути движения дислокации. Эффективность упрочнения обусловливается количественным соотношением процессов разупрочнения и упрочнения. На рис. 20 приведена схема, иллюстрирующая соотношение процессов разупрочнения и упрочнения при отпуске легированного карбидообразующими элементами мартенсита. Если повышение прочности |+Dsд.ч| в результате выделения дисперсных частиц карбидов (рис.20, кривая1) превышает разупрочнение |-Dsт.р| твердого раствора при отпуске (рис. 20, кривая 2) при повышении температуры суммарное изменение прочности стали (рис.20, кривая 3) будет характеризоваться наличием пика повышения прочности. Для приведенного случая при температуре отпуска t2 |+Dsд.ч| > |-Dsт.р|. Если эффект упрочнения будет меньше, чем эффект разупрочнения, т.е. |+Dsд.ч| < |-Dsт.р|, то на суммарной кривой изменения прочности пика не будет, а будет лишь наблюдаться замедление процесса разупрочнения (рис.20).

Рис. 20 - Изменение прочности вследствие распада мартенсита (1), из-за выделения дисперсных карбидных частиц (2) и суммарное (3) при отпуске закаленной стали (М. И. Гольдштейн): а - |+Dsд.ч| > |-Dsт.р|; б - |+Dsд.ч| < |-Dsт.р|

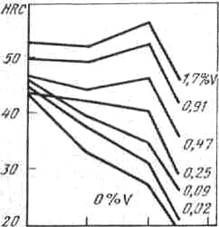

Для дисперсных частиц определенного фазового состава соотношение между упрочнением и разупрочнением, т.е. результирующая прочность, будет зависеть от содержания легирующего элемента, образующего дисперсную упрочняющую фазу. Чем больше такого элемента выделяется в виде дисперсной фазы (при сохранении ее размеров), тем больше упрочнение преобладает над разупрочнением. На рис. 21 показано влияние содержания ванадия на прочность (твердость) стали 40 после закалки и отпуска. Минимальная концентрация карбидообразующего элемента, при которой упрочнение преобладает над разупрочнением, зависит от содержания углерода и типа образуемого карбида. Так, в низкоуглеродистой стали (0,1—0,15 % С) пик вторичной твердости появляется при 0,1—0,2 % V или 0,08—0,12 % Ni, или 2,5—3,0 % Сr. Из приведенных примеров видно, что для разных содержаний элементов, образующих дисперсную упрочняющую фазу, кривые изменения прочности однотипны. Они различаются только тем, что при большом количестве дисперсных частиц на кривых наблюдается максимум вторичной твердости, а при малом количестве его нет, но при этом происходит замедление падения прочности. В первом случае явление повышения прочности обычно характеризуют термином дисперсионное твердение, а во втором - термином дисперсионное упрочнение. Термин

Рис. 21 - Влияние температуры отпуска на твердость стали 40 с разным содержанием ванадия (М. И. Гольдштейн)

«дисперсионное упрочнение» является более общим, так как применим к процессам, при которых выделяется любое количество дисперсных упрочняющих частиц, тогда как термин «дисперсионное твердение» - лишь к процессам с таким количеством частиц, при котором появляется пик вторичной твердости. Явление дисперсионного упрочнения при отпуске протекает в сталях, легированных сильными карбидообразующими элементами: Cr, Mo, W, V, Nb, Ti, Zr, а также в сталях, в которых упрочняющими фазами являются также нитриды и интерметаллиды. Необходимо отметить, что пик вторичной твердости может быть обусловлен и превращением при отпуске остаточного аустенита в мартенсит (вторичная закалка). Зачастую пик вторичной твердости может быть обусловлен и дисперсионным упрочнением и вторичной закалкой. Такое явление наблюдается, например, при отпуске быстрорежущих сталей. Отпускная хрупкость стали Конструкционные стали, подвергаемые закалке и отпуску, имеют склонность к отпускной хрупкости. После отпуска при определенных температурах и условиях наблюдается повышение температуры вязко-хрупкого перехода (рис. 22). На многих сталях охрупчивание наблюдается и по снижению ударной вязкости (рис. 23). Однако изменение температуры перехода является более надежным критерием склонности стали к отпускной хрупкости. Различают два рода отпускной хрупкости (рис. 23). Отпускная хрупкость I рода, или необратимая, проявляется при отпуске около 300 °С, и отпускная хрупкость II рода, или обратимая, обнаруживается после отпуска выше 500 °С. Необратимая отпускная хрупкость (I рода) присуща практически всем сталям, углеродистым и легированным, после отпуска в области температур 250—400°С. Повторный отпуск при более высокой температуре (400—500 °С) снимает хрупкость, и сталь становится к ней не склонной даже при отпуске вновь в район опасных температур. В связи с этим эта хрупкость получила название необратимой. Этот род хрупкости не зависит от скорости охлаждения после отпуска. Легирующие элементы, за исключением кремния,невлияют существенно на развитие хрупкости I рода. Кремний сдвигает интервал развития хрупкости в область более высоких температур отпуска (350—450°С). Высокотемпературная термомеханическая обработка (ВТМО) уменьшает склонность к отпускной хрупкости (см. рис. 23).Напрактике для исключения охрупчивания стали избегают проведения отпуска в области опасных температур.

Хотя природа необратимой отпускной хрупкости стали окончательно не установлена, считается, что наиболее вероятной причиной охрупчивания является выделение карбидных фаз по границам зерен на начальных стадиях распада мартенсита. Вследствие этого создается неоднородное состояние твердого раствора, возникают пики напряжений, и сопротивление разрушению по границам заметно меньше, чем по телу зерна, происходит межкристаллитное разрушение. Обратимая отпускная хрупкость (II рода) в наибольшей степени присуща легированным сталям после высокого отпуска при 500—650 °С и медленного охлаждения от температур отпуска. При быстром охлаждении после отпуска (в воде) вязкость не уменьшается, а монотонно возрастает с повышением температуры отпуска. Отпускная хрупкость усиливается, если сталь длительное время (8— 10 ч) выдерживается в опасном интервале температур. Отпускная хрупкость II рода может быть устранена повторным высоким отпуском с быстрым охлаждением и вызвана вновь высоким отпуском с последующим медленным охлаждением. Поэтому такую отпускную хрупкость называют обратимой. Развитие обратимой отпускной хрупкости не сопровождается какими-либо изменениями других механических свойств, а также видимыми при световой и электронной микроскопии структурными изменениями. Лишь при травлении шлифов поверхностно-активными реактивами наблюдается повышенная травимость по границам аустенистных зерен. По этим границам происходит и межзеренное хрупкое разрушение. Легирование стали Сr, Ni, Мn усиливает отпускную хрупкость. Особенно сильно охрупчивается сталь при совместном легировании Сr+Ni, Сr+Мn, Сr+Мn+Si и др. Введение до 0,4—0,5 % Мo и до 1,2—1,5 % W уменьшает, а иногда полностью подавляет склонность стали к обратимой отпускной хрупкости; при более высоком содержании этих элементов хрупкость вновь усиливается. В последние годы достоверно установлена связь обратимой отпускной хрупкости с обогащением границ зерен примесями, в первую очередь фосфором и его химическими аналогами: сурьмой, мышьяком, а также оловом. По степени влияния на охрупчивание элементы располагаются в ряд Sb, Р, Sn, Аs, где наиболее сильное влияние оказывает сурьма. Так, содержание сурьмы 0,001 % уже вызывает значительное развитие хрупкости, повышая порог хладноломкости после окрупчивающего отпуска почти на 100 °С. При таких же содержаниях фосфор смещает порог хладноломкости на 40 °С. С помощью методов электронной микроскопии (ожеспектроскопия, метод обратного расстояния быстрых ионов) проведена оценка сегрегации указанных примесей на границах зерен. Установлено, что сегрегация примесей в приграничных участках превышает объемную концентрацию этих элементов в 100—1000 раз, а толщина приграничного слоя сегрегации составляет лишь несколько атомных слоев (до 1—2 нм). Исследованиями этими же методами выявлена значительная сегрегация на границах зерен легирующих элементов (Cr, Ni, Mn и др.), которые значительно увеличивают термодинамическую активность примесей и их приток к границам. Мо и W при оптимальных содержаниях не сегрегируют к границам. Вследствие падения поверхностной энергии межзеренного сцепления более чем на порядок происходит разрушение стали по границам аустенитных зерен. Разработаны и нашли широкое практическое применение методы борьбы с обратимой отпускной хрупкостью: 1. Легирование стали молибденом (0,2—0,4 %) илиегоаналогом вольфрамом в количестве 0,6-1,2%. 2. Ускоренное охлаждение (вода или масло) после высокого отпуска. 3. Снижение содержания вредных примесей, особенно фосфора. Необходимо также отметить, что применение вместо обычной закалки высокотемпературной термомеханической обработки (ВТМО) позволяет подавить склонность, как к необратимой, так и к обратимой отпускной хрупкости (см. рис. 23). Причина такого влияния ВТМО состоит в том, что при такой обработке увеличивается протяженность границ благодаря образованию зубчатых большеугловых границ и развитой структуры, вследствие чего уменьшается сегрегация примесей и возрастает прочность межзеренного сцепления.

Вопросы для самоконтроля 1. Какое влияние оказывают легирующие элементы на полиморфные превращения в железе, положение характерных точек диаграммы железо-углерод? 2. Какое влияние оказывают легирующие элементы на диффузию углерода и самодиффузию железа, кинетику перлитного и бейнитного превращений, температурный интервал и кинетику мартенситного превращения и морфологию мартенсита? 3. Назовите основные механизмы упрочнения сталей и сплавов. 4. Как классифицируются легированные стали по структуре в отожженном и нормализованном состояниях? 5. Какими свойствами обладает легированный феррит? 6. Какими свойствами обладает легированный аустенит? 7. Как протекает перекристаллизация в углеродистых и легированных сталях с исходной неупорядоченной и упорядоченной структурой при нагреве и охлаждении? 8. Какие факторы оказывают влияние на рост зерна аустенита? 9. Как влияют легирующие элементы на устойчивость переохлажденного аустенита? 10. Какие процессы протекают при отпуске? Что называется вторичной твердостью, дисперсионным твердением и дисперсионным упрочнением? Обратимая и необратимая отпускная хрупкость, причины ее обусловливающие, методы предотвращения.

КОНСТРУКЦИОННЫЕ СТАЛИ Стали, применяемые для изготовления деталей машин, строительных конструкций и других сооружений, должны обладать высоким комплексом механических свойств, а не высоким значением какого-либо одного свойства. Материал идущий на изготовление деталей, подвергающихся большим нагрузкам, должен хорошо сопротивляться таким нагрузкам и наряду с высокой прочностью обладать вязкостью, чтобы сопротивляться динамическим и ударным воздействиям. Другими словами, материал должен обладать прочностью и надежностью. В деталях, испытывающих знакопеременные нагрузки, металл должен обладать высоким сопротивлением усталости, а трущиеся детали - сопротивлением износу. Во многих случаях требуется хорошее сопротивление коррозии, ползучести и другим постоянным воздействиям. Это значит, что детали должны быть долговечными. Таким образом, детали машин должны быть изготовлены из прочного, надежного и долговечного материала. Из всех известных в технике материалов лучшее сочетание прочности, надежности и долговечности имеет сталь, поэтому сталь является основным материалом для изготовления ответственных изделий, подвергающихся большим нагрузкам. Механические свойства стали зависят от ее структуры и состава. Совместное воздействие термической обработки и легирования являются эффективным способом повышения механических характеристик стали. На механические характеристики стали влияют изменение содержания углерода, легирование, диспергирование структурных составляющих, измельчение зерна, наклеп. Упрочнение обычно ведет к уменьшению вязкости и пластичности. Износостойкость, коррозионная стойкость, выносливость, жаропрочность и некоторые другие показатели характеризуют долговечность. Сталь превосходит другие сплавы по прочности, уступая по некоторым, обычно менее существенным, свойствам как плотность, коррозионная стойкость, коэффициент линейного расширения, демпфирующая способность; поэтому в подавляющем числе случаев она является основным конструкционным материалом. При разработке составов конструкционных сталей и режимом их термической обработки нужно рассматривать в первую очередь такие способы, при которых пластические и вязкие свойства уменьшаются в минимальной степени. Простое увеличение углерода при феррито-перлитной структуре приводит к повышению прочности и порога хладноломкости. Максимальная прочность при такой структуре соответствует содержанию углерода примерно 1%С и достигает всего лишь 1000 МПа, тогда как порог хладноломкости лежит ниже 0°С лишь при содержании углерода не более 0,4%. Таким образом, предельное содержание углерода в термически не упрочненной стали с феррито-перлитной структурой составляет 0,4%. Влияние легирующих элементов двояко: с одной стороны, они углубляют прокаливаемость и тем самым снижают порог хладноломкости, с другой стороны, они, растворяясь в феррите, повышают порог хладноломкости. Поэтому легировать конструкционные стали надо в меру, когда превалирует первый фактор, но когда достигнута сквозная прокаливаемость, тогда первый фактор перестает действовать и такое избыточное легирование становится вредным. И исключение составляет никель, который понижает порог хладноломкости, хотя при полностью вязком разрушении, т. е. выше порога хладноломкости Ni, как и другие элементы понижает пластичность. Под конструкционной прочностью понимают интегральную характеристику, которая включает показатели надежности и прочности, а также характеристики долговечности. Это следующие факторы: · Статическая и динамическая прочность; · Сопротивление хрупкому разрушению; · Износостойкость; · Сопротивление усталостному разрушению; · Коррозионная стойкость и др. К конструкционным сталям относятся: 1) строительные и арматурные стали; 2) машиностроительные стали: - стали для глубокой вытяжки; - цементуемые и азотируемые стали; - улучшаемые стали; - пружинные и рессорные стали; - шарикоподшипниковые стали.

Вопросы для самоконтроля

1. Какие материалы называют конструкционными? 2. Какие требования предъявляются к конструкционным сталям? 3. Что называется конструкционной прочностью сталей? Критерии ее оценки и методы повышения. 4. Классификация конструкционных сплавов. 5. Каково влияние углерода и постоянных примесей на свойства конструкционных сталей? СТРОИТЕЛЬНЫЕ СТАЛИ Строительные стали – это углеродистые (низкоуглеродистые) или низколегированные стали, применяющиеся для изготовления металлоконструкций массового назначения: ферм мостов, телебашен, кожухов цистерн и др. Главные требования, предъявляемые к данным сталям: - сочетание требуемых прочностных и пластических свойств, ударной вязкости, сопротивления разрушению с очень важными технологическими свойствами: свариваемостью, хорошей обрабатываемостью резанием, хорошей деформируемостью в холодном и горячем состоянии; - экономичность. Свариваемость во многих случаях определяет возможность использования термически упрочненной стали в качестве конструкционного материала. Свариваемость характеризуется двумя основными особенностями: склонностью данной стали к закалке и чувствительностью ее к разупрочнению в околошовной зоне. Склонность к закалке обусловливает появление закалочных трещин; это свойство появляется тем более резко, чем ниже температура g®a превращения, т.е. чем более высоко содержание углерода и легирующих элементов, повышающих устойчивость аустенита. Поэтому для свариваемых сталей установлено определенное соотношение между содержанием углерода и легирующих элементов, определяемое так называемым углеродным эквивалентом:

Хорошая свариваемость определяется тем, что может быть получено равнопрочное соединение при современных механизированных способах сварки (автоматическая и полуавтоматическая сварка). Горячекатаные стали Углеродистые горячекатаные стали обыкновенного качества (ГОСТ 380-71) в зависимости от назначения и гарантируемых при поставке свойств подразделяют на три группы: А, Б и В. В зависимости от нормируемых показателей (механических свойств, химического состава) сталь каждой группы подразделяется на категории. Категории определяют те характеристики, которые испытываются в данной стали. Категории в группах следующие: группа А - 1, 2, 3; группа Б – 1, 2; группа В - 1, 2, 3, 4, 5, 6. Сталь всех групп с номерами марок 1, 2, 3, 4 по степени раскисленности изготовляют кипящей, полуспокойной и спокойной; сталь с номерами 5 и 6 — полуспокойной и спокойной. Стали группы А (Ст2кп, Ст5сп, Ст3 и др.) поставляют с регламентированными механическими свойствами. Химический состав их не нормируется. Поэтому стали этой группы наиболее часто применяют в конструкциях, узлы которых не подвергаются горячей обработке – ковке, штамповке, термообработке, следовательно, механические свойства горячекатаной стали сохраняются. Стали группы Б (БСт3кп, БСт5пс, БСт6 и др.) поставляют с регламентированным химическим составом, без гарантии механических свойств. Поэтому их применяют для изделий, подвергаемых горячей обработке, технология которой зависит от состава стали, а конечные механические свойства определяются самой обработкой. Стали группы В (ВСт2пс, ВСт3сп и др.) поставляют с регламентированными механическими свойствами и химическим составом. Как правило, такие стали применяют для изготовления сварных металлоконструкций, так как свариваемость стали определяется составом стали, а механические свойства вне зоны сварки определены в состоянии поставки. Стали группы В дороже, чем стали групп А и Б, их применяют для ответственных изделий. Строительные стали различаются по прочностным характеристикам: 1) Нормальной прочности, например, С 380¤260 (sВ=380 МПа, sТ=260 МПа). 2) Стали повышенной прочности, например, С 460¤330, С 520¤400. 3) Высокопрочные стали, например, С 600¤450, С 700¤600, С 850¤750. Низколегированные стали Стали повышенной прочности Как правило, строительные стали повышенной прочности (sТ£400 МПа) поставляют в горячекатаном состоянии с феррито-перлитной структурой. Основными легирующими элементами в этих сталях являются марганец, кремний, хром, ванадий, ниобий, титан, медь, фосфор, иногда азот (в сочетании с ванадием и алюминием). Упрочнение рассматриваемых сталей при легировании достигается вследствие повышения устойчивости аустенита и получения более дисперсных продуктов распада аустенита на ферритокарбидную смесь. Упрочнение за счет количества перлита в стали, содержащих 0,18-0,20% С, составляет заметно большую долю, чем в сталях с низким содержанием углерода, однако это приводит к тому, что для низколегированных сталей гарантируется ударная вязкость при температуре -40 и -70°С, тогда как для сталей с более высоким содержанием углерода ударная вязкость нормируется лишь при -40°С. В сталях с ванадием и ниобием наблюдается дисперсионное упрочнение и упрочнение вследствие измельчения зерна в результате образования дисперсных карбидов и (или) карбонитридов ниобия и ванадия. Иногда стали повышенной прочности применяют в нормализованном состоянии. Нормализация приводит к большей стабильности механических свойств, улучшению характеристик пластичности, ударной вязкости и хладостойкости по сравнению с горячекатаным состоянием. После закалки обязательно проводят высокий отпуск. В результате такой обработки сталь имеет дисперсную сорбитную структуру. Широкое использование термически упрочненных сталей в ряде случаев ограничено в связи с тем, что термическое упрочнение приводит к повышенной склонности к коррозионному разрушению, тогда как те же стали в горячекатаном состоянии такой склонности не обнаруживали. Анализ сортамента строительных сталей повышенной и высокой прочности, выпускаемых за рубежом, показывает, что основное число марок соответствует нижнему пределу диапазона прочности. Все более широкое применение находят мелкозернистые феррито-перлитные стали, упрочненные методом контролируемой прокатки.

|

||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 650; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.011 с.) |

= С

= С  …£ 0,46-0,48

…£ 0,46-0,48