Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Трубчатые установки для пастеризации молока и сливок.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Пастеризационная установка(пастеризатор молока) – оборудование, предназначенное для термической обработки жидких продуктов (молока, сливок, соков, пива и др.) с целью уничтожения под действием высокой температуры болезнетворной микрофлоры при одновременном сохранении пищевой и биологической ценности продукции. Трубчатые теплообменники занимают второе место по значимости в промышленности. Как правило, они используются для (П) молока и сливок. Эти теплообменники отличаются простотой конструкции и минимальным количеством резиновых прокладок, что исключает возможность протечек молока. Для них характерны высокие скорости движения потока (до 3,0 м/с), что позволяет получить высокий уровень турбулентности, а, следовательно, и большие значения коэффициентов теплоотдачи и теплопередачи. Однако, им характерен и ряд недостатков: - так они имеют большие размеры по сравнению с пластинчатыми аппаратами одинаковой производительности; - у них, как правило, отсутствует регенерация тепла, что заставляет использовать их там, где не требуется охлаждать продукт, например при пастеризации высокожирных сливок; - для чистки и мойки труб необходима свободная площадь около аппарата, поскольку мойка проводится при помощи ерша; - нагрев молока осуществляется в толстом слое, что способствует интенсивному образованию пригара в трубах.

Наиболее распространенным является · двухцилиндровый трубчатый пастеризатор. Он состоит из двух одинаковых горизонтальных цилиндров, установленных один над другим. В цилиндрах имеются две трубные решетки, в которых установлены трубки. Все трубки соединены между собой так, что молоко последовательно перетекает · из первой трубки во вторую, затем в третью и т.д. В передней решетке первая трубка установлена в круглое отверстие. Сливки текут по этой трубке от передней решетки к задней. В задней же решетке эта трубка соединяется со второй трубкой эллиптическим отверстием-пазом. Поэтому сливки во второй трубке текут в обратную сторону, т.е. от задней к передней решетке. Здесь вторая трубка соединена с третьей таким же эллиптическим отверстием-пазом, поэтому направление потока сливок меняется, т.е. они текут от передней к задней решетке. Таким образом, сливки каждый раз меняя направление течения, последовательно протекают по всем 24 трубкам нижнего цилиндра, а затем и верхнего цилиндра. В межтрубное же пространство цилиндра подается пар или горячая вода. Восстановление деталей, валов, осей, станин и рам. Порядок восстановления деталей

По каждому из дефектов намечают последовательность операций восстановления. Первыми предусматривают операции, при которых снимают наибольшие слои металла, т. е. черновую обработку, так как при этом легче выявляются скрытые дефекты и уменьшаются внутренние остаточные напряжения, возникшие при наплавке, кузнечной обработке и др. После указанной обработки планируют отделочные операции: шлифование, полирование, притирку и пр. Не следует совмещать черновые и чистовые операции. Помимо механической обработки при восстановлении деталей применяют термическую обработку детали. Ее производят в следующей последовательности: черновая механическая; термическая и правка (например, вала); чистовая механическая. После предварительной обработки детали, между операциями, перед трудоемкими и ответственными операциями, а также после них предусматривают контроль качества выполнения этих операций. При восстановлении детали стараются использовать установочные базы, на которых размещают заготовку или деталь для обработки, принятые при ее изготовлении, и сохранить их постоянными до конца обработки.

Требования к восстановленным деталям и способам восстановления

При постановлении детали необходимо обеспечить конструктивные, т. е. принятые заводом-изготовителем, показатели ее качества: твердость металла, чистоту рабочих поверхностей и др. (эти данные приводятся на рабочих чертежах быстроизнашивающихся деталей, прилагаемых к инструкции завода-изготовителя), а также условия работы детали в сопряженной паре (видпосадки, характер смазки и пр.). Ресурс восстановленной детали или сборочной единицы не должен быть ниже ресурса новой детали. При восстановлении нельзя изменять характер соединения деталей, например, заменять неразъемные соединения разъемными, и наоборот). При выборе способа восстановления детали следует учитывать ее назначение, характер нагрузки (равномерная, ударная и др.), материал и вид термообработки, вид изнашивания и величину износа, а также условия работы детали в паре трения. При этом необходимо выбирать более простые и экономичные способы восстановления.

Ремонт валов и осей

Валы и оси изнашиваются в результате перегрузок, заеданий, естественного трения, отсутствия или низкого качества смазки, а также попадания на поверхность трения абразивных частиц. При ремонте валов и осей встречаются следующие виды износа: а) выработка (уменьшение диаметра), раковины, царапины и задиры шеек и цапф, вращающихся в подшипниках скольжения; б) ослабление или износ мест посадок шарикоподшипников; в) износ и нарушение резьбы на валу; г) износ, смятие и выкрашивание рабочей поверхности шпоночных канавок и шлицев; д) износ поверхностей для присоединения к валу других деталей; е) излом, трещины, проникающие на глубину свыше 10% диаметра вала, или скручивание на угол свыше 10° (такой вал бракуют); ж) изогнутость валов. К дефектам, подлежащим устранению, относятся изгиб, забоины, задиры и трещины глубиной до 5-10% первоначального диаметра вала, овальность и конусность шеек вала, повреждение шпоночных канавок, резьбы, центровых отверстий. Вал считается непригодным к ремонту при деформации скручивания, а также при износе шеек вала 5% и более его начального диаметра при ударной нагрузке и 10% - при спокойной нагрузке.

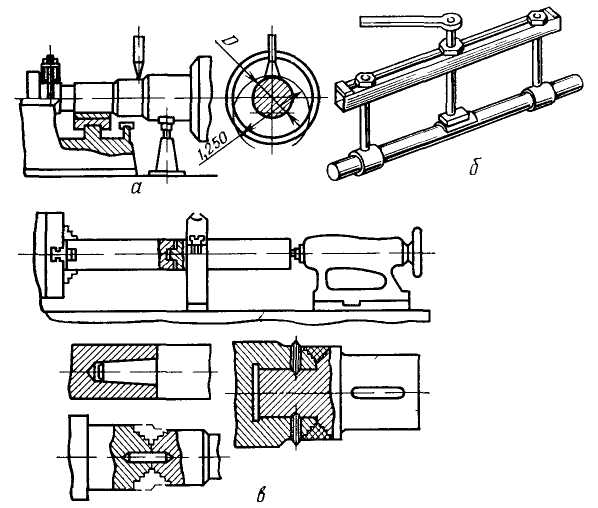

При выборе способа ремонта предварительно определяют характер и степень износа или вид дефекта вала путем его осмотра и замеров микрометром или индикатором часового типа. Помимо явных износа и дефектов встречаются скрытые. Так, иногда на шейках коленчатых валов под действием знакопеременных нагрузок в результате «усталости» металла образуются волосяные трещины, которые могут привести к внезапной поломке вала. Для обнаружения таких трещин вал нагревают в минеральном масле до 70-75° С, выдерживают при этой температуре 30-40 мин и охлаждают. Затем на шейку наносят тонкий слой мела и снова нагревают до 100°С. Имеющиеся трещины будут заметны по коричневым их контурам. Ремонт начинают с восстановления с помощью сверла изношенных центровых отверстий. Небольшую овальность (до 0,2 мм), царапины, риски, задиры устраняют шлифованием. При большем износе шейки валов обтачивают и шлифуют под ремонтный размер, уменьшая при этом размеры шеек не более чем на 5-10% от первоначального их диаметра. Если необходимо восстановить первоначальные размеры шеек, то их сначала протачивают, а затем напрессовывают или устанавливают на эпоксидном клее втулки ремонтного размера, которые протачивают и шлифуют. Для этой же цели применяют наплавку металла, металлизацию, хромирование и другие методы. Все вышеуказанные операции осуществляют только в том случае, если вал не имеет изгиба, в противном же случае его предварительно правят. Валы и оси с изгибом, при отсутствии трещин правят в холодном или горячем состоянии. При сопряжении вала с подшипниками, которые подвергались перезаливке, целесообразнее обрабатывать вал до ремонтного размера. При сопряжении вала с подшипниками качения шейки валов восстанавливаются до номинальных размеров. При наличии па валу продольной несквозной трещины, которая не превышает 10% диаметра вала, и если вал не подвергается ударной нагрузке, трещины разделывают до здорового металла, заваривают, а затем поверхность обрабатывают. Сварка лопнувшего вала ведется в следующем порядке: определяют марку стали; вал и свариваемый конец со стороны, подлежащей сварке, протачивают на конус с углом при вершине, равным 90°. Концы конусов срезают на площадке диаметром 8 мм. Сверлом диаметром 5 мм в обеих частях вала сверлят отверстия глубиной 40 мм. В отверстия вставляют стержень диаметром 5 мм, который служит направлением для установки обоих концов вала. Сварку следует вести медленно. При сварке свариваемые качественные стали нагреваются до 200° С, а затем свариваемый вал подвергается нормализации при температуре 850° С. Нагрев осуществляется следующим образом. Свариваемую часть вала обертывают листовым асбестом, на него наматывают несколько витков изолированного медного провода с расчетом получить от 800 до 1000 ампервитков. Вал в зависимости от диаметра нагревают около 2 ч, выдерживают при температуре нагрева до 3 ч, а затем в течение 3 ч охлаждают при комнатной температуре. Резьба на поверхности вала может иметь следующие дефекты: износ по диаметру, срывы резьбовых ниток, выкрашивание, забоины, вмятины, заусенцы и т. д. Эти недостатки устраняют наплавлением металла с последующей проточкой и нарезкой новой резьбы. Если позволяет конструкция вала, испорченную резьбу удаляют и нарезают новую резьбу меньшего размера. При этом изготовляют новую сопрягаемую деталь с учетом уменьшенного размера. Небольшие забоины и задиры ликвидируют «прогонкой» резьбы леркой или резцом. Если центровое отверстие забито или заплавлено металлом, его просверливают вновь на токарном станке. В этом случае вал устанавливают в люнет и центрируют по шейкам, а затем просверливают сверлом, укрепленным в задней бабке. Если на поверхности шейки вала имеются риски, царапины, неглубокие задиры, небольшая эллипсность (до 0,2 мм) и конусность, то эти дефекты можно устранить бархатным напильником с последующей шлифовкой наждачной шкуркой или пастой ГОИ при помощи деревянного хомута. При значительных дефектах шейки вала протачивают и шлифуют на станках, при этом диаметр шейки вала при ударной нагрузке можно уменьшить не более чем на 5%, при постоянной нагрузке - до 10%. Лучше диаметр шейки вала проверить расчетом. Незакаленные шейки исправляются обычно на токарных станках при помощи чистовых резцов с последующей шлифовкой шкуркой. Закаленные шейки исправляются шлифованием на шлифовальных или токарных станках с использованием шлифовальной головки. Ремонт шеек с восстановлением до номинального размера включает в себя подготовку шеек вала под наращивание слоя металла, наращивание слоя металла, проверку и исправление прямолинейности оси вала, проверку и исправление технологических базовых поверхностей, обработку наращенного слоя. Шейки наваривают вдоль оси вала, причем каждый навариваемый шов располагают на диаметрально противоположной стороне, так как непрерывная наварка повлечет за собой изгиб вала. После наплавки вал подвергают отжигу для снятия остаточных напряжений, после чего его проверяют на отсутствие изгиба. Допускаемые величины прогиба валов принимаются: а) при частоте вращения вала менее 500 об/мин стрела прогиба на 1 м длины - 0,3 мм, на всю длину - 0,6 мм; б) при частоте вращения более 500 об/мин стрела прогиба на 1 м длины - 0,2 мм, на всю длину - 0,4 мм. Погнутые валы выправляют холодным или горячим способом с помощью различных механизмов (рис. 9.5).

а - правка вала с помощью чеканки и нажима; б - винтовой нажим для правки; в - способы ремонта поломанного вала Рис. 9.5. Ремонт и правка валов

Править изогнутые валы можно на токарном станке при небольшой стреле прогиба (до 0,008 длины) в холодном состоянии, легко ударяя чеканкой, или с помощью винтового приспособления. При правке чеканкой вал укладывают выпуклостью вниз и крепят одной стороной. В место наибольшей выпуклости под вал подводят жесткую опору с подкладкой из меди или твердого дерева; второй конец вала свободно свисает консолью над опорой. Затем на участке над опорой вал наклепывают ударами молотка по приставленной к валу чеканке. После правки ведут термическую обработку для устранения внутренних напряжений. Правку вала можно производить термическим способом. Для этого вал укладывают выпуклой стороной вверх. В месте наибольшего искривления оставляют для нагрева оголенный прямоугольный участок вала длиной 0,12 d и шириной 0,3 d (d - диаметр вала), а прилегающую к этому участку поверхность обкладывают мокрым асбестом. Открытый участок нагревают при помощи сварочной горелки до температуры не выше 500-550° С (еле заметное темно-красное каление), а затем закрывают асбестом. По истечении 10-15 мин асбест снимают и нагретому участку дают охладиться, после чего проверяют результаты правки. Если изгиб не устранен, процесс правки повторяется. Эту операцию повторяют несколько раз до полного выправления кривизны. После выправки вал отжигают в местах правки, для чего его, вращая, нагревают по всей окружности при помощи автогенных горелок до температуры 300-350° С со скоростью не выше 200° С в час, прикрывая асбестом ту часть вала, которую не нужно нагревать. Контроль за температурой осуществляется с помощью термопар или оловянных, цинковых и свинцовых палочек. При температуре 300-350° С вал выдерживают не менее 1 ч, затем обматывают нагретое место шнуровым асбестом в несколько слоев, медленно вращают до тех пор, пока он не остынет до температуры 50-70° С. Износившиеся шейки можно восстанавливать приваркой предварительно обточенных втулок (чехлов), которые надевают плотной посадкой на шейку, а затем приваривают к валу. Толщина стенок втулок принимается 3-4 мм для валов диаметром 50-60 мм и 8-12 мм для валов диаметром 150-200 мм. Восстановленный или вновь изготовленный вал проверяют с помощью микрометра и индикатора часового типа. Вал должен полностью соответствовать рабочему чертежу. Биение вала не должно превышать 0,02-0,06 мм на 1000 мм. На шейках вала не допускается наличие рисок и раковин. В зависимости от материала подшипника твердость поверхности шеек должна быть в пределах HRC 45-56. Ремонт станин и рам

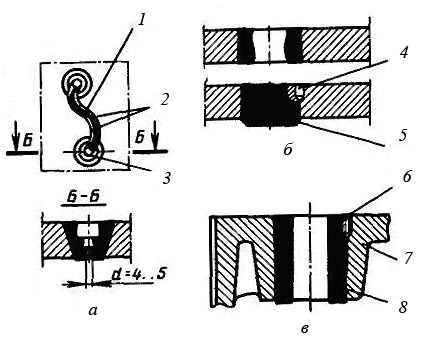

Основные дефекты станины - трещины, пробоины, сколы, поломка выступающих частей, износ отверстий, резьбы в отверстиях, уплотнительных прокладок. Причинами появления большинства из указанных дефектов служат перегрузка машин, осадка фундамента, неравномерность прилегания отдельных точек станины к фундаменту, неправильная разборка и сборка машины, коррозия металла и др. Станины ремонтируют в основном с помощью электросварки. Трещину перед завариванием необходимо подготовить. Так, для ограничения ее дальнейшего распространения (рис. 9.12, а) производят ступенчатое засверливание концов трещины 1несколькими сверлами увеличивающегося диаметра. Начальный диаметр сверла 4-5 мм. Затем вдоль трещины прорубают канавку под углом 60°, которую заваривают вместе с отверстиями. Пробоины (рис. 9.12, б) рассверливают, нарезают в них резьбу, смазывают ее суриком, ввинчивают пробку (ввертыш) 5, стопорят ее винтом 4и расчеканивают. При ремонте станин особое внимание следует обращать на состояние отверстий для слива масла из картера и для маслоуказателей. Изношенные отверстия в станине (рис. 9.12, в) растачивают под ремонтную втулку 8(или стакан) и запрессовывают ее в отверстие. В стыке втулки с корпусом 7 сверлят отверстие под стопорный винт 6, нарезают в нем резьбу и стопорят втулку. Отверстие втулки растачивают или развертывают.

а - подготовка трещины к заварке; б - установка ввертыша; в - установка втулки; 1 - трещина; 2 - края канавки после разделки; 3 - ступенчатое сверление концов трещины; 4, 6 - винт; 5 - ввертыш; 7 - корпус; 8 - втулка Рис. 9.12. Способы ремонта станины

Базовые поверхности (установочные плоскости) по которым производят выверку оборудования на горизонтальность и вертикальность, пришабривают. Внутренние поверхности станин после ремонта окрашивают маслостойкими красками. Отверстия в картере проверяют, на герметичность гидравлическим испытанием. В случае появления трещин у посадочных мест подшипников и в картере станина бракуется. Основными дефектами рам являются изгиб и скручивание их балок. Погнутые рамы по возможности разбирают и правят в холодном или горячем состоянии, после чего собирают и окрашивают. Билет № 2

|

||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 761; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.26.231 (0.01 с.) |