Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выверка оборудования на фундаменте. Крепления и виброизоляция оборудования.Содержание книги

Поиск на нашем сайте

Технологическое оборудование устанавливают и выверяют, совмещая оси машин с монтажными осями, закрепленными на Фундаментах под оборудование. Оборудование можно устанавливать непосредственно на фундаменте без подливки или с подливкой цементным раствором, на подкладках с последующей подливкой цементным раствором, на металлических плитах или рамах, установленных и выверенных на фундаменте при помощи подкладок, закрепленных фундаментными болтами и залитых цементным раствором. При этом должны быть выдержаны заданные проектом размеры между траекторией движения обрабатываемой продукции и уровнем пола цеха, для чего на планах цехов наносят основные продольные и поперечные оси машин и привязывают их к продольным и поперечным осям колонн зданий цеха. При выверке технологического оборудования используют базовые детали машин. Базовыми деталями являются крупные, опорные части машин (станины, плиты, рамы, корпуса), располагаемые в первую очередь непосредственно на фундаменты или другие основания (металлоконструкции и пр.). Базовые детали устанавливают в проектное положение, выверяя по трем координатам: двум взаимно перпендикулярным осям в плане и по высоте. В каждом агрегате фиксируют две основные оси - продольную всего агрегата и поперечную ось ведущей машины. К вспомогательным осям относят поперечные оси каждой машины, а в крупных машинах, кроме того, оси приводов машины. Положение базовых деталей в плане проверяют в натуре по осям-ориентирам, выполненным в виде струн, натянутых вдоль монтажных осей агрегата. Положение базовых деталей в вертикальной плоскости регулируют с помощью металлических подкладок, расположенных между опорными плоскостями деталей и поверхностью фундамента, башмаков с клиновыми домкратами и регулировочных винтов. Применяют преимущественно плоские подкладки прямоугольной формы, реже - клиновые с уклоном 1:20. По назначению подкладки делят на установочные и регулировочные. К первым относят подкладки толщиной 5-100 мм, а ко вторым - толщиной 0,5-5 мм. Подкладки устанавливают с каждой стороны фундаментного болта на возможно близком от него расстоянии (50-100 мм), обеспечивая плотное прилегание их к бетону фундамента.

Нижние опорные подкладки выбирают в зависимости от диаметра и затяжки фундаментных болтов и массы машины. Промежуточные подкладки, необходимые для обеспечения требуемой высоты машин, принимают по площади на 30-40 % меньше опорных. Опытами установлено, что подливка после упрочнения бетона также принимает на себя внешнюю нагрузку. Подкладки в пакетах должны быть плотно собраны (прихвачены сваркой) и при затянутых болтах не сдвигаться от удара молотком. При установке машин с помощью клиньев, которые позволяют быстрее регулировать ее по высоте и в горизонтальной плоскости, после окончательной выверки клинья закрепляют сваркой (рис. 14.1, а).

Pис. 14.1. Приспособление для выверки расположения машины по высоте

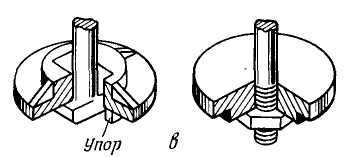

Станины крупного оборудования, требующего периодической регулировки положения в процессе эксплуатации, устанавливают на башмаках с клиновыми домкратами (рис. 14.1, б), на винтах, опирающихся на молотообразные головки (рис. 15.1, в), или на подкладках (рис. 14.1, г). Быстроходные машины устанавливают на монолитных подкладках, изготовленных по временным подкладкам с точностью до 0,05 мм, и надежно закрепляют. После выверки координат в плане базовые детали выверяют по высоте, оставляя припуск 1-2 мм на усадку пакета подкладок, делают предварительную затяжку фундаментных болтов, проводят вторичную проверку, включая проверку на горизонтальность с помощью контрольной линейки и уровня, и окончательно затягивают фундаментные болты. Качество затяжки определяют при помощи щупа толщиной 0,05 мм, который не должен проходить на глубину более 5 мм в стыки между гайкой и шайбой и между шайбой и базовой деталью, а в особых случаях измеряют удлинение болта. Подливку детали делают с одной стороны бетонным раствором на быстросхватывающемся цементе марки не ниже 150 без перерыва не позднее, чем через 48 ч после установки детали. Монтаж прерывают до схватывания бетона (обычно на 72 ч).

Крепление оборудования

Оборудование к фундаментам крепят фундаментными болтами из высокопрочной стали. Болты делят на глухие, закладные и съемные. Применяют болты диаметром 12; 20; 24; 30; 36; 42 мм, длина болтов от 20 до 40 диаметров болта. Оси болтов привязывают к основным осям оборудования.

Глухие заливные болты, используемые преимущественно для крепления легких и средних машин, изготовляют диаметром до 42 мм. Их заделывают наглухо в процессе бетонирования фундамента (рис. 14.2, а), поэтому устанавливают до бетонирования с высокой точностью: болты диаметром до 24 мм устанавливают по шаблонам, диаметром 24 мм и выше - по специальным стальным кондукторам, фиксирующим положение болтов как в плане, так и по высоте.

а - заливной; б - фундаментный; в - варианты крепления нижнего конца фундаментного болта Рис. 14.2. Фундаментные болты

Кондукторы состоят из стоек, горизонтальных элементов (отрезков швеллеров или стальных листов с рассверленными в них отверстиями) и связей. Болты подвешивают к кондукторам при помощи гаек и шайб, выверяют по чертежам, фиксируют и вторично выверяют положение болтов. Чертежи кондукторов входят в состав рабочих чертежей фундаментов. Их разрабатывает проектная организация, ведущая проектирование цеха. Кондукторы и фундаментные болты устанавливают с участием монтажной организации. Закладные болты располагают в специально оставляемые в теле фундаментов колодцы. Затем колодцы заливают бетоном марки не ниже 150. Съемные фундаментные болты, применяемые для крепления тяжелого оборудования, устанавливают в процессе монтажа оборудования в специально предусмотренные для них колодцы и закрепляют в анкерных плитах. Колодцы после закрепления болтов закрывают крышками. Эти болты (рис. 14.2, б)имеют преимущества по сравнению с заливными: их можно смещать при установке машины, т. е. ориентировать относительно отверстия в станине машины, а также опускать при перемещении машины по фундаменту в процессе монтажа и демонтажа; они лучше воспринимают толчки и удары, частично смягчают их и в ослабленном виде передают на фундамент. Чаще всего используют фундаментные болты с молоткообразной или нарезной головкой (рис. 14.2, в). Болт опускают головкой в прорезь плиты и поворачивают до упора в специальные приливы в плите. При холостом и рабочем опробовании машин подтягивают ослабевшие болты. Новым видом крепления является крепление с применением фундаментных гаек (рис. 14.3, а), которые более дешевы, чем заливные болты, позволяют легко перемещать оборудование по цеху. Все гайки заделывают в фундамент заподлицо. В некоторых случаях машины закрепляют винтами с резиновой втулкой (рис. 14.3, б). Собранное крепление вставляют в отверстие фундамента. При завинчивании болта резиновая втулка сжимается по длине и расширяется в стороны, плотно прилегая к стенкам отверстия и закрепляясь в нем. При отвинчивании болта резиновая втулка разжимается и все крепление можно вынуть из фундамента. Данный способ не требует заделки фундаментных гаек, достаточно просверлить бетон.

а -фундаментные гайки; б - разжимная резиновая втулка: 1 - хвостовая часть; 2 -резиновая втулка; 3 -нажимная втулка; 4 –болт. Рис. 14.3. Новые виды креплений Виброизоляция оборудования

Фундамент работающей машины передает колебания от оборудования в толщу грунтов. Для уменьшения вибраций проектируемого фундамента и их воздействия на соседние сооружения и установки выбирают более спокойные машины и рационально размещают их в помещении. Целесообразно предварительно уплотнить и укрепить грунты. В необходимых случаях используют различные средства для гашения колебаний и их амортизации.

Колебания фундамента гасят, присоединяя к нему некоторую массу, например консольные увеличения фундамента, устроенные у его подошвы. Для гашения горизонтальных колебаний эффективно использовать плиту, уложенную на поверхности грунта и соединенную с вибрирующим фундаментом гибкой связью. В некоторых случаях для удобства присоединяемую к фундаменту плиту выносят за пределы стен здания. Иногда применяют динамические гасители в виде массы, присоединенной к фундаменту пружинами. Динамические гасители требуют специального расчета и настройки при монтаже. Для уменьшения динамического воздействия машины на фундамент применяют амортизаторы, что обосновывают динамическим расчетом. При этом выявляют условия режима, обеспечивающие минимальную частоту и амплитуду колебаний оборудования и его фундамента. Если эти условия окажутся нарушенными, то амортизатор из глушителя колебаний становится резонатором и колебания фундамента значительно усилятся. Прогрессивным способом установки технологического оборудования является установка без фундаментов и заливки цементом - с помощью специальных упругих опор. Такой способ имеет следующие преимущества: сокращает продолжительность монтажа машин до 80 %; упрощает и ускоряет перестановку оборудования при перестройке технологических процессов и при переходе на производство новых изделий; существенно снижает шум и запыленность воздуха в цехах. Виброопоры можно классифицировать по типу упругого элемента: резиновые, резинометаллические, цельнометаллические, виброизоляционные опоры из фетра и пробки. Резиновые опоры. Для виброизолирующих опор используют натуральную и синтетическую резину. Натуральная резина имеет хорошие низкотемпературные свойства, однако быстро теряет прочность при температуре более 65 °С, разрушается под действием масел, под действием солнечного света уменьшается прочность. Поэтому широкое применение получили синтетические, особенно силиконовые, резины (они выдерживают температуру от -55° до 200 °С). При использовании резины в опорах для установки оборудования важными свойствами являются старение и ползучесть. Старение заключается в том, что в готовом резиновом изделии продолжаются вулканизационные процессы, из-за чего твердость резины постепенно повышается. Ползучесть резины заключается в том, что при воздействии на нее длительной статической нагрузки происходит непрерывное увеличение деформации, т. е. резина «ползет».

Одним из важнейших качеств виброизолятора является демпфирование. Оно зависит от твердости резины, формы упругого элемента и от вида деформации. Так, например, виброизоляция в горизонтальных направлениях для резиновых блоков более эффективна, так как модуль упругости резины на сдвиг в 3-6 раз меньше модуля упругости на сжатие (в зависимости от конфигурации резинового блока). Наиболее простыми видами опор, в которых резина работает на сжатие, являются прокладки и ковры. Их преимущество заключается в том, что для установки оборудования берут пластину соответствующей площади и что по сравнению с другими видами виброопор они дешевле. Однако при использовании прокладок и ковров к качеству пола предъявляют очень высокие требования, так как выверка оборудования по высоте при такой установке затруднена. В качестве виброизоляции применяют следующие типы прокладок: гладкие сплошные резиновые, с рифленой поверхностью, с тканевой основой, пропитанные специальными синтетическими резинами. Наиболее простыми являются гладкие сплошные резиновые прокладки. Из-за большой жесткости их используют только при изоляции шумов и высокочастотных колебаний. Для тяжелого оборудования применяют ковры и подкладки из сплошной резины с рифленой поверхностью (рис. 14.4, а). Для виброизоляции очень больших ударных нагрузок, высокочастотных вибраций и шумов используют тканевые прокладки, пропитанные специальными синтетическими резинами. Резинометаллические опоры. Кроме резиновых прокладок и ковров часто применяют резинометаллические опоры, в которых резиновый упругий элемент скреплен с металлической арматурой. Преимущества этих опор следующие: их можно надежно прикреплять как к машине, так и к опорной поверхности для исключения смещения машины при сильных вибрациях и ударах; с помощью арматуры можно защитить резиновый элемент от попадания масла, растворителей, агрессивных жидкостей, солнечного света, что увеличивает срок их службы, возможность регулировки устанавливаемой машины по высоте. Различные резинометаллические виброопоры показаны на рис. 14.4, б. Резинометаллические виброопоры работают на сжатие, так как при растяжении трудно обеспечить надежные условия закрепления из-за опасности разрыва резины при наличии даже небольших поверхностных повреждений.

а - установка машин на упругих подкладках; 1, 3 - виброустойчивые подкладки; 2 - вулканизированная резина; б - трехслойные подкладки: 1, 3 - металлические детали (кольца, пластины); 2 - вулканизированная резина; в - пружинные амортизаторы: 1 - винт с правой и левой резьбой; 2 - гайка; 3, 4 -пластины; 5 - пружины; 6 -основание Рис. 14.4. Виброзащитные устройства Цельнометаллические опоры. Цельнометаллические виброопоры имеют ряд преимуществ перед резинометаллическими: позволяют получать очень большие деформации и, следовательно, низкие собственные частоты колебаний; могут работать в широком диапазоне температур (практически без изменения характеристик); их деформация мало увеличивается со временем при постоянно прилагаемой номинальной нагрузке; упругие характеристики их можно точно рассчитать; стоимость их ниже, чем резинометаллических.

Существенным недостатком цельнометаллических виброопор является то, что они хорошо передают колебания высоких частот (звук) и требуют в ряде случаев дополнительно вводить какой-либо звукоизолирующий элемент. Цельнометаллические виброопоры классифицируют по форме упругого элемента на три группы: опоры со спиральными пружинами, с листовыми пружинами (рессоры) и из объемной металлической сетки. В спиральной пружине демпфирование весьма мало, поэтому в ней могут возбуждаться высокочастотные колебания. В опоры со спиральными пружинами обычно вводят демпферы и звукоизолирующие прокладки. На рис. 14.4, в показана опора, демпфирование в которой осуществляется вязкой жидкостью (битумной массой), причем степень демпфирования может регулироваться вязкостью жидкости и площадью движущихся в жидкости деталей. Рессоры позволяют получить значительные деформации при весьма больших допускаемых нагрузках. Демпфирование в них происходит из-за трения между листами и сравнительно велико. Рессоры имеют большую податливость только в одном направлении. Поэтому их применяют только для виброизоляции в вертикальном направлении. Опоры из объемной металлической сетки разработаны сравнительно недавно и представляют «подушки», сплетенные из тонкой холоднотянутой хромоникелевой проволоки, обжатой в пресс-форме до нужного размера и формы. Цельнометаллические плетеные упругие элементы имеют большие преимущества перед другими материалами: могут одинаково эффективно осуществлять виброизоляцию во всех трех направлениях, динамические перегрузки для них могут превышать допускаемые статические в 8-10 раз; плетеные элементы имеют хорошие звукоизоляционные качества. Виброизоляционные опоры из фетра и пробки. Фетровые маты толщиной 6-70 мм делают при сжимающей нагрузке из различных сортов шерстяного фетра. Фетр нечувствителен к действию масел, консистентных смазок, органических растворителей, холода, влажности, озона, солнечного и ультрафиолетового света. Шерсть, из которой изготовлен фетр, содержит в себе маслянистые вещества (ланолин). Поэтому при относительном движении волокон при колебаниях возникает значительное демпфирование. Фетровые маты преимущественно используют для звукоизоляции небольших и средних машин. Кроме того, фетр, так же как и пробку, часто используют вместе с бетонными блоками. Ячеистая структура пробки обеспечивает очень высокое демпфирование при подавлении высокочастотных вибраций и шумов. В тех случаях, когда в виброопорах нужно сочетать высокие эластичные свойства одних материалов и большие значения демпфирования других материалов, применяют комбинированные прокладки для виброопор. Для виброизоляции тяжелых машин и строительных конструкций используют свинцово-асбестовые прокладки. Билет № 10

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1779; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.197.189 (0.013 с.) |