Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация технологических процессов. Движущая сила.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Билет № 1 Классификация технологических процессов. Движущая сила.

Изменение состояния какой-либо системы, ее беспрерывное движение и развития, происходящее в природе, лаборатории, именуется процессом. Существуют 5 основных групп процессов: механические, гидродинамические, тепловые, массообменные, биохимические. К механическим относятся процессы, основой которых является механическое воздействие на материалы. Движущей силой является сила механического давления, центробежная сила (прессование, измельчение, сортирование). К гидродинамическим: движение в жидких и газообразных системах. Движущая сила – гидростатическое и гидродинамическое давление (фильтрация, осаждение). К тепловым: изменение теплового состояния сред, участвующих в процессе. Движущая сила – разность между температурами двух сред. К массообменным: массообмен между фазами (адсорбция, абсорбция, сушка, кристаллизация, перегонка). Движущая сила – разность концентраций веществ в различных фазах. К биохимическим: превращение веществ и изменение их свойств. Движущая сила – разность концентраций реагирующих веществ (ферментация, брожение, соление, копчение). Понятие «движущая сила» является основным при рассмотрении любого процесса. Она представляет собой некоторую разницу потенциалов, характерную для каждого вида процессов. Трубчатые установки для пастеризации молока и сливок. Пастеризационная установка(пастеризатор молока) – оборудование, предназначенное для термической обработки жидких продуктов (молока, сливок, соков, пива и др.) с целью уничтожения под действием высокой температуры болезнетворной микрофлоры при одновременном сохранении пищевой и биологической ценности продукции. Трубчатые теплообменники занимают второе место по значимости в промышленности. Как правило, они используются для (П) молока и сливок. Эти теплообменники отличаются простотой конструкции и минимальным количеством резиновых прокладок, что исключает возможность протечек молока. Для них характерны высокие скорости движения потока (до 3,0 м/с), что позволяет получить высокий уровень турбулентности, а, следовательно, и большие значения коэффициентов теплоотдачи и теплопередачи. Однако, им характерен и ряд недостатков: - так они имеют большие размеры по сравнению с пластинчатыми аппаратами одинаковой производительности; - у них, как правило, отсутствует регенерация тепла, что заставляет использовать их там, где не требуется охлаждать продукт, например при пастеризации высокожирных сливок; - для чистки и мойки труб необходима свободная площадь около аппарата, поскольку мойка проводится при помощи ерша; - нагрев молока осуществляется в толстом слое, что способствует интенсивному образованию пригара в трубах.

Наиболее распространенным является · двухцилиндровый трубчатый пастеризатор. Он состоит из двух одинаковых горизонтальных цилиндров, установленных один над другим. В цилиндрах имеются две трубные решетки, в которых установлены трубки. Все трубки соединены между собой так, что молоко последовательно перетекает · из первой трубки во вторую, затем в третью и т.д. В передней решетке первая трубка установлена в круглое отверстие. Сливки текут по этой трубке от передней решетки к задней. В задней же решетке эта трубка соединяется со второй трубкой эллиптическим отверстием-пазом. Поэтому сливки во второй трубке текут в обратную сторону, т.е. от задней к передней решетке. Здесь вторая трубка соединена с третьей таким же эллиптическим отверстием-пазом, поэтому направление потока сливок меняется, т.е. они текут от передней к задней решетке. Таким образом, сливки каждый раз меняя направление течения, последовательно протекают по всем 24 трубкам нижнего цилиндра, а затем и верхнего цилиндра. В межтрубное же пространство цилиндра подается пар или горячая вода. Восстановление деталей, валов, осей, станин и рам. Порядок восстановления деталей

По каждому из дефектов намечают последовательность операций восстановления. Первыми предусматривают операции, при которых снимают наибольшие слои металла, т. е. черновую обработку, так как при этом легче выявляются скрытые дефекты и уменьшаются внутренние остаточные напряжения, возникшие при наплавке, кузнечной обработке и др. После указанной обработки планируют отделочные операции: шлифование, полирование, притирку и пр. Не следует совмещать черновые и чистовые операции. Помимо механической обработки при восстановлении деталей применяют термическую обработку детали. Ее производят в следующей последовательности: черновая механическая; термическая и правка (например, вала); чистовая механическая. После предварительной обработки детали, между операциями, перед трудоемкими и ответственными операциями, а также после них предусматривают контроль качества выполнения этих операций. При восстановлении детали стараются использовать установочные базы, на которых размещают заготовку или деталь для обработки, принятые при ее изготовлении, и сохранить их постоянными до конца обработки.

Требования к восстановленным деталям и способам восстановления

При постановлении детали необходимо обеспечить конструктивные, т. е. принятые заводом-изготовителем, показатели ее качества: твердость металла, чистоту рабочих поверхностей и др. (эти данные приводятся на рабочих чертежах быстроизнашивающихся деталей, прилагаемых к инструкции завода-изготовителя), а также условия работы детали в сопряженной паре (видпосадки, характер смазки и пр.). Ресурс восстановленной детали или сборочной единицы не должен быть ниже ресурса новой детали. При восстановлении нельзя изменять характер соединения деталей, например, заменять неразъемные соединения разъемными, и наоборот). При выборе способа восстановления детали следует учитывать ее назначение, характер нагрузки (равномерная, ударная и др.), материал и вид термообработки, вид изнашивания и величину износа, а также условия работы детали в паре трения. При этом необходимо выбирать более простые и экономичные способы восстановления.

Ремонт валов и осей

Валы и оси изнашиваются в результате перегрузок, заеданий, естественного трения, отсутствия или низкого качества смазки, а также попадания на поверхность трения абразивных частиц. При ремонте валов и осей встречаются следующие виды износа: а) выработка (уменьшение диаметра), раковины, царапины и задиры шеек и цапф, вращающихся в подшипниках скольжения; б) ослабление или износ мест посадок шарикоподшипников; в) износ и нарушение резьбы на валу; г) износ, смятие и выкрашивание рабочей поверхности шпоночных канавок и шлицев; д) износ поверхностей для присоединения к валу других деталей; е) излом, трещины, проникающие на глубину свыше 10% диаметра вала, или скручивание на угол свыше 10° (такой вал бракуют); ж) изогнутость валов. К дефектам, подлежащим устранению, относятся изгиб, забоины, задиры и трещины глубиной до 5-10% первоначального диаметра вала, овальность и конусность шеек вала, повреждение шпоночных канавок, резьбы, центровых отверстий. Вал считается непригодным к ремонту при деформации скручивания, а также при износе шеек вала 5% и более его начального диаметра при ударной нагрузке и 10% - при спокойной нагрузке.

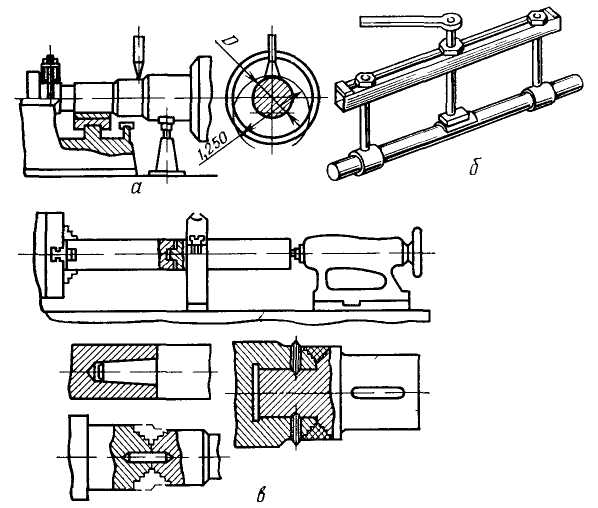

При выборе способа ремонта предварительно определяют характер и степень износа или вид дефекта вала путем его осмотра и замеров микрометром или индикатором часового типа. Помимо явных износа и дефектов встречаются скрытые. Так, иногда на шейках коленчатых валов под действием знакопеременных нагрузок в результате «усталости» металла образуются волосяные трещины, которые могут привести к внезапной поломке вала. Для обнаружения таких трещин вал нагревают в минеральном масле до 70-75° С, выдерживают при этой температуре 30-40 мин и охлаждают. Затем на шейку наносят тонкий слой мела и снова нагревают до 100°С. Имеющиеся трещины будут заметны по коричневым их контурам. Ремонт начинают с восстановления с помощью сверла изношенных центровых отверстий. Небольшую овальность (до 0,2 мм), царапины, риски, задиры устраняют шлифованием. При большем износе шейки валов обтачивают и шлифуют под ремонтный размер, уменьшая при этом размеры шеек не более чем на 5-10% от первоначального их диаметра. Если необходимо восстановить первоначальные размеры шеек, то их сначала протачивают, а затем напрессовывают или устанавливают на эпоксидном клее втулки ремонтного размера, которые протачивают и шлифуют. Для этой же цели применяют наплавку металла, металлизацию, хромирование и другие методы. Все вышеуказанные операции осуществляют только в том случае, если вал не имеет изгиба, в противном же случае его предварительно правят. Валы и оси с изгибом, при отсутствии трещин правят в холодном или горячем состоянии. При сопряжении вала с подшипниками, которые подвергались перезаливке, целесообразнее обрабатывать вал до ремонтного размера. При сопряжении вала с подшипниками качения шейки валов восстанавливаются до номинальных размеров. При наличии па валу продольной несквозной трещины, которая не превышает 10% диаметра вала, и если вал не подвергается ударной нагрузке, трещины разделывают до здорового металла, заваривают, а затем поверхность обрабатывают. Сварка лопнувшего вала ведется в следующем порядке: определяют марку стали; вал и свариваемый конец со стороны, подлежащей сварке, протачивают на конус с углом при вершине, равным 90°. Концы конусов срезают на площадке диаметром 8 мм. Сверлом диаметром 5 мм в обеих частях вала сверлят отверстия глубиной 40 мм. В отверстия вставляют стержень диаметром 5 мм, который служит направлением для установки обоих концов вала. Сварку следует вести медленно. При сварке свариваемые качественные стали нагреваются до 200° С, а затем свариваемый вал подвергается нормализации при температуре 850° С. Нагрев осуществляется следующим образом. Свариваемую часть вала обертывают листовым асбестом, на него наматывают несколько витков изолированного медного провода с расчетом получить от 800 до 1000 ампервитков. Вал в зависимости от диаметра нагревают около 2 ч, выдерживают при температуре нагрева до 3 ч, а затем в течение 3 ч охлаждают при комнатной температуре. Резьба на поверхности вала может иметь следующие дефекты: износ по диаметру, срывы резьбовых ниток, выкрашивание, забоины, вмятины, заусенцы и т. д. Эти недостатки устраняют наплавлением металла с последующей проточкой и нарезкой новой резьбы. Если позволяет конструкция вала, испорченную резьбу удаляют и нарезают новую резьбу меньшего размера. При этом изготовляют новую сопрягаемую деталь с учетом уменьшенного размера. Небольшие забоины и задиры ликвидируют «прогонкой» резьбы леркой или резцом. Если центровое отверстие забито или заплавлено металлом, его просверливают вновь на токарном станке. В этом случае вал устанавливают в люнет и центрируют по шейкам, а затем просверливают сверлом, укрепленным в задней бабке. Если на поверхности шейки вала имеются риски, царапины, неглубокие задиры, небольшая эллипсность (до 0,2 мм) и конусность, то эти дефекты можно устранить бархатным напильником с последующей шлифовкой наждачной шкуркой или пастой ГОИ при помощи деревянного хомута. При значительных дефектах шейки вала протачивают и шлифуют на станках, при этом диаметр шейки вала при ударной нагрузке можно уменьшить не более чем на 5%, при постоянной нагрузке - до 10%. Лучше диаметр шейки вала проверить расчетом. Незакаленные шейки исправляются обычно на токарных станках при помощи чистовых резцов с последующей шлифовкой шкуркой. Закаленные шейки исправляются шлифованием на шлифовальных или токарных станках с использованием шлифовальной головки. Ремонт шеек с восстановлением до номинального размера включает в себя подготовку шеек вала под наращивание слоя металла, наращивание слоя металла, проверку и исправление прямолинейности оси вала, проверку и исправление технологических базовых поверхностей, обработку наращенного слоя. Шейки наваривают вдоль оси вала, причем каждый навариваемый шов располагают на диаметрально противоположной стороне, так как непрерывная наварка повлечет за собой изгиб вала. После наплавки вал подвергают отжигу для снятия остаточных напряжений, после чего его проверяют на отсутствие изгиба. Допускаемые величины прогиба валов принимаются: а) при частоте вращения вала менее 500 об/мин стрела прогиба на 1 м длины - 0,3 мм, на всю длину - 0,6 мм; б) при частоте вращения более 500 об/мин стрела прогиба на 1 м длины - 0,2 мм, на всю длину - 0,4 мм. Погнутые валы выправляют холодным или горячим способом с помощью различных механизмов (рис. 9.5).

а - правка вала с помощью чеканки и нажима; б - винтовой нажим для правки; в - способы ремонта поломанного вала Рис. 9.5. Ремонт и правка валов

Править изогнутые валы можно на токарном станке при небольшой стреле прогиба (до 0,008 длины) в холодном состоянии, легко ударяя чеканкой, или с помощью винтового приспособления. При правке чеканкой вал укладывают выпуклостью вниз и крепят одной стороной. В место наибольшей выпуклости под вал подводят жесткую опору с подкладкой из меди или твердого дерева; второй конец вала свободно свисает консолью над опорой. Затем на участке над опорой вал наклепывают ударами молотка по приставленной к валу чеканке. После правки ведут термическую обработку для устранения внутренних напряжений. Правку вала можно производить термическим способом. Для этого вал укладывают выпуклой стороной вверх. В месте наибольшего искривления оставляют для нагрева оголенный прямоугольный участок вала длиной 0,12 d и шириной 0,3 d (d - диаметр вала), а прилегающую к этому участку поверхность обкладывают мокрым асбестом. Открытый участок нагревают при помощи сварочной горелки до температуры не выше 500-550° С (еле заметное темно-красное каление), а затем закрывают асбестом. По истечении 10-15 мин асбест снимают и нагретому участку дают охладиться, после чего проверяют результаты правки. Если изгиб не устранен, процесс правки повторяется. Эту операцию повторяют несколько раз до полного выправления кривизны. После выправки вал отжигают в местах правки, для чего его, вращая, нагревают по всей окружности при помощи автогенных горелок до температуры 300-350° С со скоростью не выше 200° С в час, прикрывая асбестом ту часть вала, которую не нужно нагревать. Контроль за температурой осуществляется с помощью термопар или оловянных, цинковых и свинцовых палочек. При температуре 300-350° С вал выдерживают не менее 1 ч, затем обматывают нагретое место шнуровым асбестом в несколько слоев, медленно вращают до тех пор, пока он не остынет до температуры 50-70° С. Износившиеся шейки можно восстанавливать приваркой предварительно обточенных втулок (чехлов), которые надевают плотной посадкой на шейку, а затем приваривают к валу. Толщина стенок втулок принимается 3-4 мм для валов диаметром 50-60 мм и 8-12 мм для валов диаметром 150-200 мм. Восстановленный или вновь изготовленный вал проверяют с помощью микрометра и индикатора часового типа. Вал должен полностью соответствовать рабочему чертежу. Биение вала не должно превышать 0,02-0,06 мм на 1000 мм. На шейках вала не допускается наличие рисок и раковин. В зависимости от материала подшипника твердость поверхности шеек должна быть в пределах HRC 45-56. Ремонт станин и рам

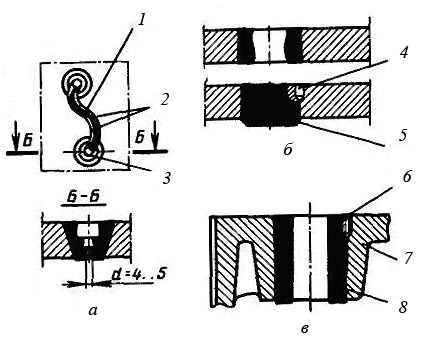

Основные дефекты станины - трещины, пробоины, сколы, поломка выступающих частей, износ отверстий, резьбы в отверстиях, уплотнительных прокладок. Причинами появления большинства из указанных дефектов служат перегрузка машин, осадка фундамента, неравномерность прилегания отдельных точек станины к фундаменту, неправильная разборка и сборка машины, коррозия металла и др. Станины ремонтируют в основном с помощью электросварки. Трещину перед завариванием необходимо подготовить. Так, для ограничения ее дальнейшего распространения (рис. 9.12, а) производят ступенчатое засверливание концов трещины 1несколькими сверлами увеличивающегося диаметра. Начальный диаметр сверла 4-5 мм. Затем вдоль трещины прорубают канавку под углом 60°, которую заваривают вместе с отверстиями. Пробоины (рис. 9.12, б) рассверливают, нарезают в них резьбу, смазывают ее суриком, ввинчивают пробку (ввертыш) 5, стопорят ее винтом 4и расчеканивают. При ремонте станин особое внимание следует обращать на состояние отверстий для слива масла из картера и для маслоуказателей. Изношенные отверстия в станине (рис. 9.12, в) растачивают под ремонтную втулку 8(или стакан) и запрессовывают ее в отверстие. В стыке втулки с корпусом 7 сверлят отверстие под стопорный винт 6, нарезают в нем резьбу и стопорят втулку. Отверстие втулки растачивают или развертывают.

а - подготовка трещины к заварке; б - установка ввертыша; в - установка втулки; 1 - трещина; 2 - края канавки после разделки; 3 - ступенчатое сверление концов трещины; 4, 6 - винт; 5 - ввертыш; 7 - корпус; 8 - втулка Рис. 9.12. Способы ремонта станины

Базовые поверхности (установочные плоскости) по которым производят выверку оборудования на горизонтальность и вертикальность, пришабривают. Внутренние поверхности станин после ремонта окрашивают маслостойкими красками. Отверстия в картере проверяют, на герметичность гидравлическим испытанием. В случае появления трещин у посадочных мест подшипников и в картере станина бракуется. Основными дефектами рам являются изгиб и скручивание их балок. Погнутые рамы по возможности разбирают и правят в холодном или горячем состоянии, после чего собирают и окрашивают. Билет № 2 Билет № 3 Билет № 4 Билет № 5 Билет № 6 Билет № 7 Билет № 8 Билет № 9 Крепление оборудования

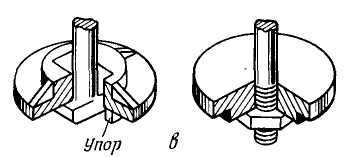

Оборудование к фундаментам крепят фундаментными болтами из высокопрочной стали. Болты делят на глухие, закладные и съемные. Применяют болты диаметром 12; 20; 24; 30; 36; 42 мм, длина болтов от 20 до 40 диаметров болта. Оси болтов привязывают к основным осям оборудования. Глухие заливные болты, используемые преимущественно для крепления легких и средних машин, изготовляют диаметром до 42 мм. Их заделывают наглухо в процессе бетонирования фундамента (рис. 14.2, а), поэтому устанавливают до бетонирования с высокой точностью: болты диаметром до 24 мм устанавливают по шаблонам, диаметром 24 мм и выше - по специальным стальным кондукторам, фиксирующим положение болтов как в плане, так и по высоте.

а - заливной; б - фундаментный; в - варианты крепления нижнего конца фундаментного болта Рис. 14.2. Фундаментные болты

Кондукторы состоят из стоек, горизонтальных элементов (отрезков швеллеров или стальных листов с рассверленными в них отверстиями) и связей. Болты подвешивают к кондукторам при помощи гаек и шайб, выверяют по чертежам, фиксируют и вторично выверяют положение болтов. Чертежи кондукторов входят в состав рабочих чертежей фундаментов. Их разрабатывает проектная организация, ведущая проектирование цеха. Кондукторы и фундаментные болты устанавливают с участием монтажной организации. Закладные болты располагают в специально оставляемые в теле фундаментов колодцы. Затем колодцы заливают бетоном марки не ниже 150. Съемные фундаментные болты, применяемые для крепления тяжелого оборудования, устанавливают в процессе монтажа оборудования в специально предусмотренные для них колодцы и закрепляют в анкерных плитах. Колодцы после закрепления болтов закрывают крышками. Эти болты (рис. 14.2, б)имеют преимущества по сравнению с заливными: их можно смещать при установке машины, т. е. ориентировать относительно отверстия в станине машины, а также опускать при перемещении машины по фундаменту в процессе монтажа и демонтажа; они лучше воспринимают толчки и удары, частично смягчают их и в ослабленном виде передают на фундамент. Чаще всего используют фундаментные болты с молоткообразной или нарезной головкой (рис. 14.2, в). Болт опускают головкой в прорезь плиты и поворачивают до упора в специальные приливы в плите. При холостом и рабочем опробовании машин подтягивают ослабевшие болты. Новым видом крепления является крепление с применением фундаментных гаек (рис. 14.3, а), которые более дешевы, чем заливные болты, позволяют легко перемещать оборудование по цеху. Все гайки заделывают в фундамент заподлицо. В некоторых случаях машины закрепляют винтами с резиновой втулкой (рис. 14.3, б). Собранное крепление вставляют в отверстие фундамента. При завинчивании болта резиновая втулка сжимается по длине и расширяется в стороны, плотно прилегая к стенкам отверстия и закрепляясь в нем. При отвинчивании болта резиновая втулка разжимается и все крепление можно вынуть из фундамента. Данный способ не требует заделки фундаментных гаек, достаточно просверлить бетон.

а -фундаментные гайки; б - разжимная резиновая втулка: 1 - хвостовая часть; 2 -резиновая втулка; 3 -нажимная втулка; 4 –болт. Рис. 14.3. Новые виды креплений Виброизоляция оборудования

Фундамент работающей машины передает колебания от оборудования в толщу грунтов. Для уменьшения вибраций проектируемого фундамента и их воздействия на соседние сооружения и установки выбирают более спокойные машины и рационально размещают их в помещении. Целесообразно предварительно уплотнить и укрепить грунты. В необходимых случаях используют различные средства для гашения колебаний и их амортизации. Колебания фундамента гасят, присоединяя к нему некоторую массу, например консольные увеличения фундамента, устроенные у его подошвы. Для гашения горизонтальных колебаний эффективно использовать плиту, уложенную на поверхности грунта и соединенную с вибрирующим фундаментом гибкой связью. В некоторых случаях для удобства присоединяемую к фундаменту плиту выносят за пределы стен здания. Иногда применяют динамические гасители в виде массы, присоединенной к фундаменту пружинами. Динамические гасители требуют специального расчета и настройки при монтаже. Для уменьшения динамического воздействия машины на фундамент применяют амортизаторы, что обосновывают динамическим расчетом. При этом выявляют условия режима, обеспечивающие минимальную частоту и амплитуду колебаний оборудования и его фундамента. Если эти условия окажутся нарушенными, то амортизатор из глушителя колебаний становится резонатором и колебания фундамента значительно усилятся. Прогрессивным способом установки технологического оборудования является установка без фундаментов и заливки цементом - с помощью специальных упругих опор. Такой способ имеет следующие преимущества: сокращает продолжительность монтажа машин до 80 %; упрощает и ускоряет перестановку оборудования при перестройке технологических процессов и при переходе на производство новых изделий; существенно снижает шум и запыленность воздуха в цехах. Виброопоры можно классифицировать по типу упругого элемента: резиновые, резинометаллические, цельнометаллические, виброизоляционные опоры из фетра и пробки. Резиновые опоры. Для виброизолирующих опор используют натуральную и синтетическую резину. Натуральная резина имеет хорошие низкотемпературные свойства, однако быстро теряет прочность при температуре более 65 °С, разрушается под действием масел, под действием солнечного света уменьшается прочность. Поэтому широкое применение получили синтетические, особенно силиконовые, резины (они выдерживают температуру от -55° до 200 °С). При использовании резины в опорах для установки оборудования важными свойствами являются старение и ползучесть. Старение заключается в том, что в готовом резиновом изделии продолжаются вулканизационные процессы, из-за чего твердость резины постепенно повышается. Ползучесть резины заключается в том, что при воздействии на нее длительной статической нагрузки происходит непрерывное увеличение деформации, т. е. резина «ползет». Одним из важнейших качеств виброизолятора является демпфирование. Оно зависит от твердости резины, формы упругого элемента и от вида деформации. Так, например, виброизоляция в горизонтальных направлениях для резиновых блоков более эффективна, так как модуль упругости резины на сдвиг в 3-6 раз меньше модуля упругости на сжатие (в зависимости от конфигурации резинового блока). Наиболее простыми видами опор, в которых резина работает на сжатие, являются прокладки и ковры. Их преимущество заключается в том, что для установки оборудования берут пластину соответствующей площади и что по сравнению с другими видами виброопор они дешевле. Однако при использовании прокладок и ковров к качеству пола предъявляют очень высокие требования, так как выверка оборудования по высоте при такой установке затруднена. В качестве виброизоляции применяют следующие типы прокладок: гладкие сплошные резиновые, с рифленой поверхностью, с тканевой основой, пропитанные специальными синтетическими резинами. Наиболее простыми являются гладкие сплошные резиновые прокладки. Из-за большой жесткости их используют только при изоляции шумов и высокочастотных колебаний. Для тяжелого оборудования применяют ковры и подкладки из сплошной резины с рифленой поверхностью (рис. 14.4, а). Для виброизоляции очень больших ударных нагрузок, высокочастотных вибраций и шумов используют тканевые прокладки, пропитанные специальными синтетическими резинами. Резинометаллические опоры. Кроме резиновых прокладок и ковров часто применяют резинометаллические опоры, в которых резиновый упругий элемент скреплен с металлической арматурой. Преимущества этих опор следующие: их можно надежно прикреплять как к машине, так и к опорной поверхности для исключения смещения машины при сильных вибрациях и ударах; с помощью арматуры можно защитить резиновый элемент от попадания масла, растворителей, агрессивных жидкостей, солнечного света, что увеличивает срок их службы, возможность регулировки устанавливаемой машины по высоте. Различные резинометаллические виброопоры показаны на рис. 14.4, б. Резинометаллические виброопоры работают на сжатие, так как при растяжении трудно обеспечить надежные условия закрепления из-за опасности разрыва резины при наличии даже небольших поверхностных повреждений.

а - установка машин на упругих подкладках; 1, 3 - виброустойчивые подкладки; 2 - вулканизированная резина; б - трехслойные подкладки: 1, 3 - металлические детали (кольца, пластины); 2 - вулканизированная резина; в - пружинные амортизаторы: 1 - винт с правой и левой резьбой; 2 - гайка; 3, 4 -пластины; 5 - пружины; 6 -основание Рис. 14.4. Виброзащитные устройства Цельнометаллические опоры. Цельнометаллические виброопоры имеют ряд преимуществ перед резинометаллическими: позволяют получать очень большие деформации и, следовательно, низкие собственные частоты колебаний; могут работать в широком диапазоне температур (практически без изменения характеристик); их деформация мало увеличивается со временем при постоянно прилагаемой номинальной нагрузке; упругие характеристики их можно точно рассчитать; стоимость их ниже, чем резинометаллических. Существенным недостатком цельнометаллических виброопор является то, что они хорошо передают колебания высоких частот (звук) и требуют в ряде случаев дополнительно вводить какой-либо звукоизолирующий элемент. Цельнометаллические виброопоры классифицируют по форме упругого элемента на три группы: опоры со спиральными пружинами, с листовыми пружинами (рессоры) и из объемной металлической сетки. В спиральной пружине демпфирование весьма мало, поэтому в ней могут возбуждаться высокочастотные колебания. В опоры со спиральными пружинами обычно вводят демпферы и звукоизолирующие прокладки. На рис. 14.4, в показана опора, демпфирование в которой осуществляется вязкой жидкостью (битумной массой), причем степень демпфирования может регулироваться вязкостью жидкости и площадью движущихся в жидкости деталей. Рессоры позволяют получить значительные деформации при весьма больших допускаемых нагрузках. Демпфирование в них происходит из-за трения между листами и сравнительно велико. Рессоры имеют большую податливость только в одном направлении. Поэтому их применяют только для виброизоляции в вертикальном направлении. Опоры из объемной металлической сетки разработаны сравнительно недавно и представляют «подушки», сплетенные из тонкой холоднотянутой хромоникелевой проволоки, обжатой в пресс-форме до нужного размера и формы. Цельнометаллические плетеные упругие элементы имеют большие преимущества перед другими материалами: могут одинаково эффективно осуществлять виброизоляцию во всех трех направлениях, динамические перегрузки для них могут превышать допускаемые статические в 8-10 раз; плетеные элементы имеют хорошие звукоизоляционные качества. Виброизоляционные опоры из фетра и пробки. Фетровые маты толщиной 6-70 мм делают при сжимающей нагрузке из различных сортов шерстяного фетра. Фетр нечувствителен к действию масел, консистентных смазок, органических растворителей, холода, влажности, озона, солнечного и ультрафиолетового света. Шерсть, из которой изготовлен фетр, содержит в себе маслянистые вещества (ланолин). Поэтому при относительном движении волокон при колебаниях возникает значительное демпфирование. Фетровые маты преимущественно используют для звукоизоляции небольших и средних машин. Кроме того, фетр, так же как и пробку, часто используют вместе с бетонными блоками. Ячеистая структура пробки обеспечивает очень высокое демпфирование при подавлении высокочастотных вибраций и шумов. В тех случаях, когда в виброопорах нужно сочетать высокие эластичные свойства одних материалов и большие значения демпфирования других материалов, применяют комбинированные прокладки для виброопор. Для виброизоляции тяжелых машин и строительных конструкций используют свинцово-асбестовые прокладки. Билет № 10 Билет № 11 Билет № 12 Основные понятия и физическая сущность процесса осаждения в центробежном поле. Ремонтные материалы

Материалы, применяемые для ремонта должны обладать высокой механической прочностью и химической стойкостью, а также обеспечивать плотность соединений после ремонта. Они должны быть недорогими, доступными для использования в условиях ремонтно-механических мастерских предприятия. Кроме того, ремонтные материалы не должны оказывать вредного действия на продукт, взаимодействовать с воздухом, водой, моющими и дезинфицирующими растворами. Материалы с сильным запахом (керосин и др.) разрешается использовать только вне помещения производственных участков. При ремонте используют основные и вспомогательные материалы. Основные материалы. Основные материалы применяют для изготовления деталей при ремонте оборудования. Большее распространение получили следующие материалы: сталь марок Х18Н9Т, Х17, Х25Т и др.; алюминий марок А000, Al, А2, A3; не содержащая олова бронза (алюминиевая, марганцовистая); пластмассы (полипропилен, винипласт, волокнит и др.). Вспомогательные материалы. К вспомогательным относятся материалы, применяемые при выполнении ремонтных операций: прокладочные и набивочные материалы, химикаты для мойки деталей (сода и др.), обтирочные материалы (ветошь, марля и др.), шлифовальная шкурка, припои, электроды, смазочные масла, лаки и краски. Прокладочные материалы. Они служат для уплотнения фланцевых соединений трубопроводов, деталей арматуры и аппаратуры. Применяют следующие прокладочные материалы: пищевая резина - для изготовления прокладок пастеризаторов, охладителей, смотровых и осветительных окон и люков. Ее выпускают в виде листов, шнуров круглого, квадратного, прямоугольного, трапецеидального и фигурного профиля, а также колец и манжет; бумага и картон - для устранения просачивания смазочных масел, например, в редукторах; асбест - для изоляции паропроводов и др., т. е. в соединениях, работающих при высоких температурах. Асбест выпускают в виде листов, пучков волокон, шнуров, лент, крошки; паронит - для прокладок во фланцевых соединениях трубопроводов, в паровых котлах и др., т. е. в оборудовании, работающем при высоких давлениях и температурах. При температуре до 185° С вместо паронита применяют клингерит (смесь асбеста с графитом, суриком, каучуком и окисью железа). Для лучшего уплотнения клиигеритовые прокладки перед установкой смазывают консистентной смазкой, белилами, жидким стеклом или свинцовым суриком. Свинцовый сурик является ядовитым веществом, поэтому работа с ним требует особой осторожности; стальная, латунная или алюминиевая фольг а - для изготовления прокладок в подшипниках скольжения; войлок и технический фетр - для изготовления уплотнений в сальниках для защиты их от попадания воды и продукта. Прокладочные материалы выбирают в зависимости от условий работы уплотняемого соединения: среды (вода, рассол, пар, аммиак, воздух и др.) и параметров работы (давление, температура). Набивочные материалы. Эти материалы в основном применяют для уплотнения арматуры трубопроводов общего назначения и сальников. Выпускают набивки в виде шнуров круглого и квадратного сечения, сплетенных из хлопчатобумажной нити, льняной, пеньковой или джутовой пряжи и из асбестовой нити. Набивки могут быть сухие и пропитанные, что указывается в их марках, например: ХБС - хлопчатобумажная сухая, ХБП - хлопчатобумажная пропитанная, ПС - пеньковая сухая и т. д. Лаки. Их используют при ремонте оборудования для пропитки изоляционных материалов, образования защитной пленки на деталях и склеивания изоляционных материалов. В зависимости от химического состава

|

||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 2026; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.019 с.) |