Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Восстановление деталей полимерными материаламиСодержание книги

Поиск на нашем сайте

Полимерные материалы (пластические массы) широко распространены в ремонтном производстве. Восстановление деталей полимерными материалами во многих случаях имеет большую технико-экономическую целесообразность. В ремонтном производстве применяют как термореактивные пластмассы-реактопласты, так и термопластичные-термопласты. Термореактивные пластмассы при нагревании отверждаются и теряют свои пластические свойства, т. е. являются необратимыми. Из числа реактопластов широко используют эпоксипласты, связующим компонентом которых являются эпоксидные смолы. Термопластичные пластмассы при нагреве не отверждаются и сохраняют свои пластические свойства. Изделия из этих пластмасс при повторном нагреве можно вновь формовать, т. е. они являются обратимыми. К числу термопластов, применяемых при ремонте оборудования относятся полиамиды, фторопласты и др. По своему назначению в ремонтном производстве пластмассы можно разделить на две группы. В первую группу входят термореактивные пластмассы в виде различных композиций, составленных преимущественно на основе эпоксидных смол ЭД-20 и ЭД-16, используемых при изготовлении клеевой композиции для заделки трещин в корпусных деталях, а также для клеевых составов. Ко второй группе относятся пластмассы, идущие на изготовление и восстановление различных деталей. Сюда относятся различные полиамиды, например поликапролактам (капрон), фторопласт и др. Склеивание деталей в ремонтной технике получает все более широкое применение. Склеенные соединения обладают не только достаточной прочностью, но и герметичностью, водомаслостойкостью, эластичностью, теплостойкостью, хорошей сопротивляемостью ударам и вибрации. Использование клея упрощает технологию реставрации и сборки деталей. Склеивание заменяет прессовую посадку, расклепку, сварку и пайку, развальцовку. Клеем заделывают трещины, ремонтируют литье, соединяют абразивные круги, склеивают стеклянные и фарфоровые детали. Чаще всего применяют клей на основе эпоксидных и полиэфирных смол, карбипольный и БФ. Большое влияние на физико-механические свойства отвержденной композиции оказывают наполнители, количество и материал которых подбирают в зависимости от назначения требуемых свойств композиции. Например, железный порошок повышает твердость, графит - теплопроводность, тальк - износостойкость. Подбором наполнителей можно повысить адгезию композиции с металлом, сблизить коэффициенты термического расширения композиции и металла, снизить усадку. Из термопластов в ремонтном производстве применяют полиамидные смолы, обладающие хорошей адгезией с металлом, высокой механической прочностью и износостойкостью, низким коэффициентом трения. Детали сопряжений, работающие в условиях трения скольжения, можно изготовить из полиамидов монолитными, с металлическими каркасами или наносить на рабочую поверхность детали слоем небольшой толщины (0,6-0,7 мм). Полиамидный слой наносят на поверхность детали различными способами напыления: газопламенным, вихревым или вибрационным, литьем под давлением и др. Полиамиды - хороший антифрикционный материал, применяемый для изготовления различных подшипниковых втулок; является заменителем цветных металлов и сплавов. При восстановлении деталей с помощью полимерных материалов необходимо помнить, что ремонтные работы с клеевыми составами и полиамидными смолами, а также оборудование помещений и рабочих мест, обращение со спецодеждой и ее хранение, хранение материалов должны вестись при строгом соблюдении правил безопасности. Многие вещества, входящие в состав эпоксидных композиций, являются токсичными и огнеопасными. Билет № 22 Перегонка. Характеристика двухфазных систем «жидкость-пар». Материальный и тепловой баланс. Аппаратурное оформление и основные расчеты. Перегонка представляет собой процесс однократного частичного испарения жидкой смеси и конденсации образовавшихся паров. Простая перегонка может проводиться с отбором фракций, с дефлегмацией, с водяным паром или под вакуумом (молекулярная перегонка).

Фракционная перегонка заключается в постепенном испарении жидкости, находящейся в перегонном кубе (рис. 4). Образовавшиеся пары отводятся в холодильник и там конденсируются, а дистиллят собирается в сборнике. Кубовый остаток удаляется из куба после окончания процесса. Обогрев куба осуществляется насыщенным водяным паром или дымовыми газами.

При испарении смеси содержание легколетучего компонента в дистилляте непрерывно уменьшается от максимального в начале до минимального в конце перегонки. Это позволяет получать несколько фракций дистиллятов различного состава, собирая их в разные сборники. Способ перегонки с разделением смеси на несколько фракций, в различной степени обогащенных летучим компонентом, называется фракционной перегонкой. При простой перегонке образующийся пар отводится из куба и в каждый данный момент находится в равновесии с оставшейся жидкостью. При составлении материального баланса простой перегонки допустим, что в некоторый момент времени t в перегонном кубе находится L кг смеси с концентрацией х низкокипящего компонента. Пусть за бесконечно малый промежуток времени dt испарится dL кг. Тогда количество жидкости и состав ее меняются и составляют соответственно (L-dL) и (x-dx). Количество образующегося за этот промежуток времени пара равно уменьшению количества жидкости dL, а его состав ур является равновесным с х. Содержание летучего компонента в жидкости к началу рассматриваемого промежутка времени составляет Lx, а к концу- (L — dL)(x — dx). Количество же летучего компонента, перешедшего за этот промежуток времени в пар, равно ypdL. Таким образом, уравнение материального баланса по летучему компоненту за рассматриваемый промежуток времени может быть записано так: Lx = (L-dL)(x-dx)+ypdL.

Раскрывая скобки и пренебрегая членом dLdx как бесконечно малой величиной второго порядка, получим Ldx = (yp-x)dL; dL/L = dx/(yp-x). (8)

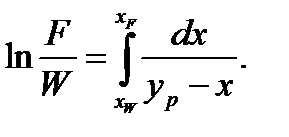

В начальный момент перегонки количество жидкости в аппарате равно количеству начальной смеси F (состава xf), а в конечный момент — количеству остатка W (состава xw). Таким образом, пределы интегрирования будут для левой части F и W, для правой части xf и xw:

Интегрируя левую часть, получим

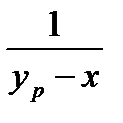

Вид функции ур = f(x) устанавливается экспериментальным путем, поэтому интегрирование правой части уравнения (9) проводится графически. Для этого для ряда значений х в пределах xF до xw находят из диаграммы у—х равновесные значения ур. Строят зависимость Средний состав дистиллята определяют из уравнения материального баланса

Fxf=Wxw + (F - W)xdср,

откуда

Простая перегонка с дефлегмацией (рис. 5) проводится для увеличения степени разделения исходной смеси. В этом случае пары, уходящие из перегонного куба, поступают в дефлегматор, где частично конденсируются. При частичной конденсации образуется флегма, обогащенная труднолетучим компонентом, которая сливается обpaтно в куб и взаимодействует с выходящими из куба парами. Пары обогащенные легколетучим компонентом, поступают в конденсатор. Дистиллят собирается в сборниках. Кубовый остаток удаляют из перегонного куба после достижения заданной концентрации xw.

Перегонку с водяным паром проводят с целью понижения температуры кипения исходной смеси веществ, кипящих при температурах свыше 100 °С, компоненты которой нерастворимы в воде. При такой перегонке отгоняемый компонент получается обычно в виде смеси с водой при температуре кипения или атмосферном давлении - меньшем, чем температура кипения воды. Общее давление паров над смесью равно сумме давлений чистых компонентов при той же температуре (Р = РА + РВ)- Следовательно при атмосферном давлении парциальное давление водяного пара над смесью РВ = Р- РА<P. На рис. 6 показана диаграмма для определения температур кипения при перегонке с водяным паром, которая определяется как точки пересечения кривой упругости водяного пара с кривыми упругости различных жидкостей. По диаграмме температура перегонки бензола с водяным паром при атмосферном давлении составляет 69,5 °С, а при р = 0,0395 МПа — около 46 °С, толуола при атмосферном давлении — 85 °С. Схема установки для перегонки с водяным паром показана на

рис. 7. Исходная смесь загружается в перегонный куб, в рубашку которого подается глухой насыщенный водяной пар. Внутрь куба в исходную смесь барботируется острый водяной пар. Пары, образующиеся при кипении смеси, поступают в конденсатор и далее в сепаратор, где конденсат разделяется. Из сепаратора удаляются вода и нерастворяющийся в воде легколетучий компонент, который, собирается в сборнике. Отношение количества отогнанного компонента к количеству водяного пара

GK/GB = РКМК/(РВМВ), (11)

Парциальное давление водяного пара рв = Р—jрк, где Р — общее давление; j — степень насыщения. Тогда из (11)

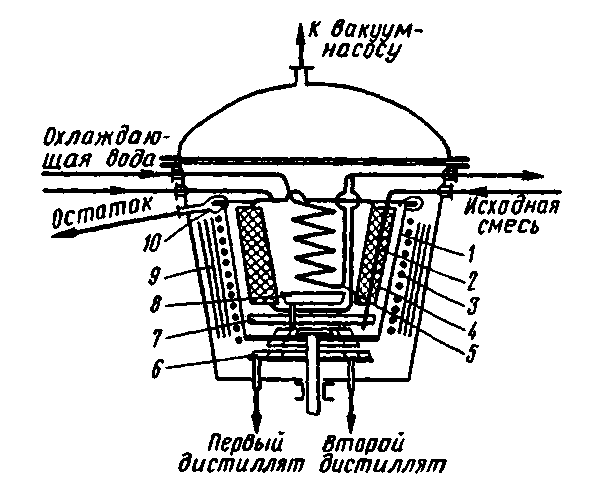

Молекулярная перегонка используется для разделения компонентов, кипящих при высоких температурах и не обладающих необходимой термической стойкостью. Процесс проводится под глубоким вакуумом, соответствующим остаточному давлению 1,31…0,131 Па. Молекулярная перегонка протекает путем испарения жидкости с ее поверхности. Процесс осуществляется на близрасположенных поверхностях испарения и конденсации, причем расстояние между ними (обычно 20...30 мм) должно быть меньше длины свободного пробега молекул. В этом случае отрывающиеся от поверхности испарения молекулы летучего компонента попадают на поверхность конденсации и конденсируются на ней. Разность температур между поверхностями испарения и конденсации порядка 100 °С. На рис. 8 показана схема аппарата для молекулярной перегонки. Исходная смесь поступает в аппарат через трубу на дно ротора. Под действием центробежной силы поступившая жидкость поднимается в виде тонкой пленки по конусу, одновременно нагревается излучением от электронагревателя и испаряется. Оторвавшиеся с поверхности испарения молекулы уносятся к поверхностям конденсации. Пары менее летучего компонента конденсируются на поверхности конденсатора 4, а пары более летучих компонентов — на поверхности конденсатора 5. Первая фракция стекает с поверхности конденсатора 4 на поддон 8, а вторая конденсируется на змеевике и стекает на поддон 7. Неиспарившаяся часть жидкости под действием центробежной силы переливается через край ротора в отводной желоб и удаляется из аппарата. Из поддона 8 дистиллят отводится через периферийную секцию кольцевого сборника, а из поддона 7—через центральную секцию.

|

|||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 731; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.008 с.) |

(9)

(9) от х и по размеру площади под кривой, ограниченной значениями xF и xw, определяют величину искомого интеграла. После этого по уравнению (9), зная количество загруженной смеси F, ее концентрацию xf и концентрацию кубового остатка xw, определяют количество кубового остатка W.

от х и по размеру площади под кривой, ограниченной значениями xF и xw, определяют величину искомого интеграла. После этого по уравнению (9), зная количество загруженной смеси F, ее концентрацию xf и концентрацию кубового остатка xw, определяют количество кубового остатка W. (10)

(10)

(12)

(12)