Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процесс помола в дезинтеграторахСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Одной из разновидностей мельниц ударного действия являются дезинтеграторы. В промышленности строительных материалов дезинтеграторы применяются для помола мела, мрамора, трепела, глины и других мягких малоабразивных материалов. Степень измельчения в современных конструкциях дезинтеграторов достигает 1000. Известны конструкции дезинтеграторов с горизонтальной и вертикальной осью вращения валов (рис. 3.51). Первые нашли наибольшее распространение.

Рис. 3.51. Схемы дезинтеграторов: а) с горизонтальной осью вращения; б) с вертикальной осью вращения; 1 - корпус; 2, 3 - валы; 4, 5 - диски; 6,7 - пальцы; 8 - загрузочная течка; 9 - выход измельчаемого продукта; 10 - аспирационный патрубок; 11 - полый вал.

Дезинтегратор состоит из корпуса 1 (рис. 3.52, а) в котором на горизонтальных валах 2 и 3 закреплены диски 4 и 5. К дискам прикреплены пальцы б и 7, торцы которых соединены кольцами 12, 13 и образуют корзины. Материал в дезинтегратор подается по течке 8, готовый продукт разгружается в нижней части через выходной патрубок 9. При вращении дисков в рабочей камере образуется избыточный воздух, для его удаления корпус соединен через патрубок 70 с системой аспирации. Каждый из валов 2 и 3 соединен с электродвигателем. Процесс измельчения в дезинтеграторе осуществляется следующим образом. Сначала включается система аспирации, в корпусе 1 дезинтегратора создается разрежение. Затем включаются привода валов 2 и 3, в результате чего диски 4 и 5 с кольцами 6 и 7 вращаются во встречных направлениях. После этого по течке 8 в рабочую камеру дезинтегратора, которая образована вращающимися навстречу друг другу концентрическими рядами пальцев, подается измельчаемый материал. Размер кусков исходного материала не должен превышать 20 мм. Куски материала попадают под ударное воздействие первого ряда пальцев 6, измельчаются и под воздействием центробежной силы выбрасываются на второй ряд пальцев 7, которые вращаются во встречном направлении. При этом по кускам материала наносится удар с большей силой, поскольку пальцы 7 имеют больший радиус вращения, большую окружную скорость. Измельчение материала между первым и вторым, вторым и третьим рядами пальцев происходит под воздействием ударных, истирающих и частично разрывающих нагрузок, которые зависят от зазора между соседними рядами пальцев. Размер частиц уменьшается по мере их прохождения от внутренних рядов пальцев к наружным. Причем в каждом последующем ряду количество пальцев и сила их удара возрастают, что соответствует селективности процесса измельчения: чем меньше размер частицы, тем меньше в ней дефектов структуры (трещин, раковин, пустот, включений и других материалов и т.п.), тем большие усилия необходимы для ее измельчения.

После выхода из последнего ряда пальцев частицы ударяются в корпус дезинтегратора, оседают в нижней части и через патрубок 9 направляются в силос готового продукта. В процессе измельчения в связи с вращением дисков с пальцами внутри корпуса образуется мощный поток запыленного воздуха, который через патрубок 10 отводится в систему аспирации. Принцип действия и осуществление процесса измельчения в дезинтеграторе с вертикальной осью вращения (рис. 3.51, б) аналогичны. Дезинтегратор, у которого один из дисков не вращается, называют дисмембратором. Для получения одинаковой с дезинтегратором производительности и степени измельчения диск дисмембратора должен вращаться с существенно большей скоростью. Основной рабочей характеристикой дезинтегратора является тонкость помола материала, характеризуемая остатком на конгрольном сите R008, производительностью Q и удельным расходом энергии - Э. Чаще всего дезинтеграторы работают в замкнутом цикле измельчения. Измельченный продукт направляется на классификацию в динамический, либо циркуляционный сепаратор, откуда крупка возвращается на доизмельчение, а готовый продукт в силосы. Эффективность процесса измельчения в дезинтеграторах зависит от: частоты вращения роторов; количества рядов пальцев и количества пальцев в ряду; зазора между пальцами в соседних рядах; формы пальцев. Во многом процесс измельчения в дезинтеграторах аналогичен процессу измельчения в молотковых аэробильных мельницах. Существенным отличием является то, что пальцы (била) в смежных рядах вращаются во встречных направлениях, создавая разрывные нагрузки, хотя для частиц размером 20 мкм и менее это несущественно. Например, при частоте вращения дисков, равной 30 с-1 при зазоре, равном 5 мм - Q = 300 кг/ч, а при зазоре 15 мм она снижается до 95 кг/ч. Это объясняется тем, что размер исходных частиц равен 3 мм, а зазор между пальцами в 5 раз больше даже в первом ряду, в последнем размер частиц составляет около 0,08 мм, т. е. в 187 раз меньше. В связи с этим между рядами пальцев создается слой материала и процесс измельчения осуществляется преимущественно в результате соударений и трения частиц друг о друга, т.е. идет процесс самоизмельчения, эффективность такого процесса существенно ниже.

При минимальном зазоре между пальцами, толщина слоя материала меньше и напряжения измельчения в нем больше, эффективность измельчения выше. Максимальная окружная скорость определяется по формуле:

где п - частота вращения корзины, об/с; D - диаметр корзины, м. Производительность дезинтегратора является основным параметром, определяющим эффективность процесса измельчения и работы измельчителя. При этом на производительность дезинтегратора в большей степени влияют следующие параметры: n1 и n2 - частоты вращения корзин; d - диаметр внутреннего ряда; l - расстояние между пальцами внутреннего ряда; k - количество пальцев внутреннего ряда; Dcp и dcp - средневзвешенный размер частиц материала до и после измельчения, соответственно; h — высота пальца; [σ] — предел прочности измельчаемого материала. Производительность как функция всех этих параметров будет иметь следующий вид

В основу расчета производительности примем гипотезу Бонда: элементарная работа пропорциональна приращению параметра, являющегося среднегеометрическим между измельчаемым объемом и площадью поверхности готового продукта

Рис. 3.53. Расчётная схема к определению пропускной способности дезинтегратора

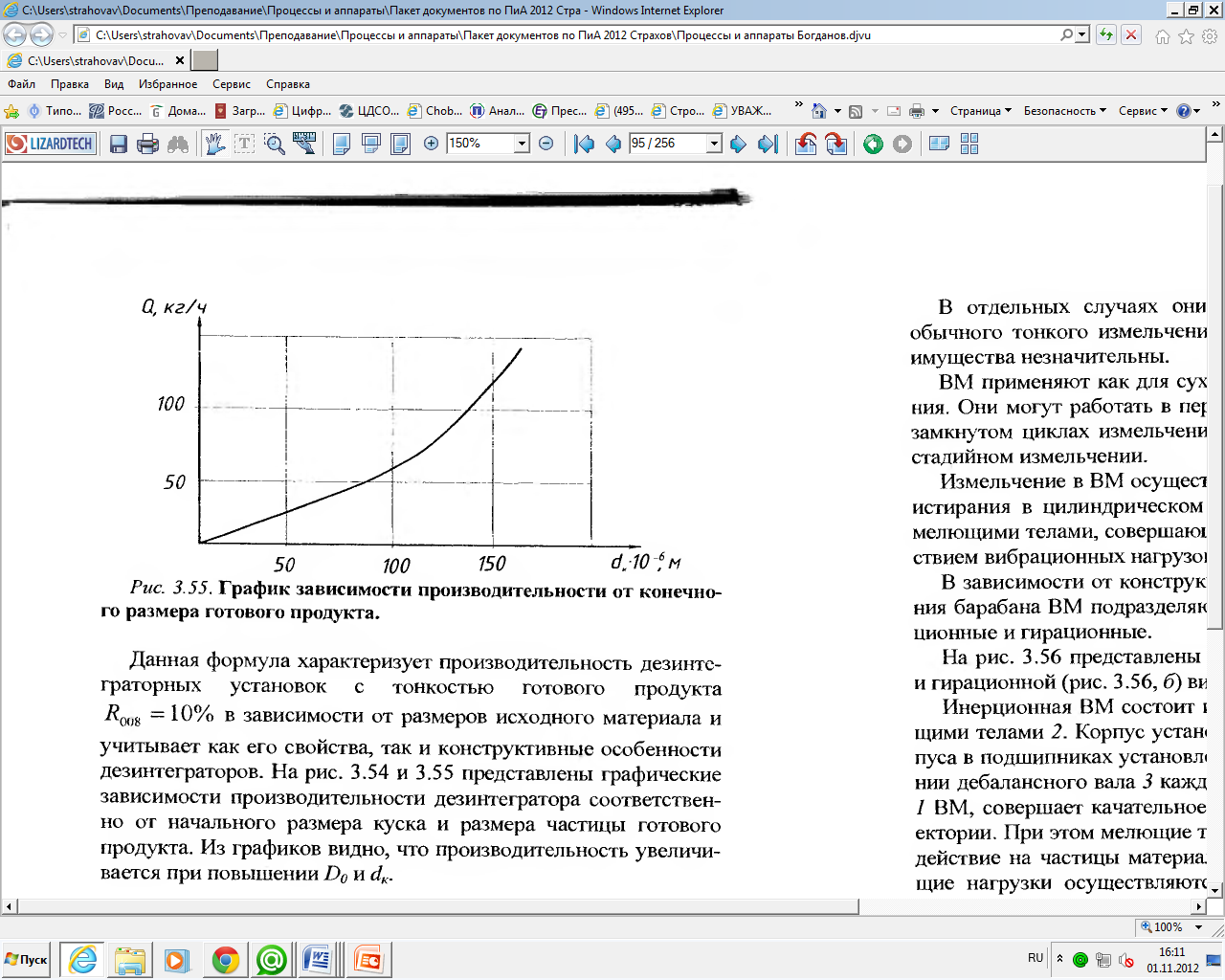

Данная формула характеризует производительность дезинтеграторных установок с тонкостью готового продукта R008 - 10% в зависимости от размеров исходного материала и учитывает как его свойства, так и конструктивные особенности дезинтеграторов. На рис. 3.54 и 3.55 представлены графические зависимости производительности дезинтегратора соответственно от начального размера куска и размера частицы готового продукта. Из графиков видно, что производительность увеличивается при повышении D0 и dк.

Рис. 3.54 График зависимости производительности от начального размера куска исходного продукта

Рис. 3.55 График зависимости производительности от конечного размера готового продукта

|

||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1561; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.150.186 (0.009 с.) |