Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процесс обжига керамических материаловСодержание книги

Поиск на нашем сайте

Керамические изделия готовят из минерального сырья, в основном глинистых пород, которые спекаются при высоких температурах, приобретая камнеподобные (формы) свойства. В качестве примесей или добавок к глинам используют карбонаты кальция и магния (СаСО3; MgCO3), сернистые и железистые соединения. Карбонаты в керамических массах при температуре 700... 1000 °С диссоциируют, выделяя углекислый газ (СО2). Если керамическое изделие достаточно прочное, то выделяющийся СО2 создает в нем пузыри и разного рода вспучивания. Каменистые карбонатные примеси при обжиге превращаются в кусочки извести. В процессе эксплуатации известь поглощает влагу из окружающей среды, гасится, превращаясь в СаО и увеличиваясь в объеме. Сернистые соединения дают на обожженных изделиях выплавки. При температуре 550 °С начинается диссоциация сульфитов и сульфатов с выделением SO2. Органические вещества при 300...400 °С сгорают, выделяя летучие вещества. Спекание - важнейший процесс при обжиге, при котором формируются свойства керамического черепка. Оно происходит за счет цементирующего действия эвтектоидных расплавов (жидкостное спекание), реакций в твердой фазе и кристаллизации новообразований. Керамические изделия обжигают в кольцевых, туннельных и др. печах.

Процессы спекания и вспучивания. Вспучивание - это увеличение материала в объеме за счет образования и давления газов внутри замкнутых пор. Так получают керамзит из глинистых пород, вермикулит - из слюды, ячеистое стекло - из искусственных стекол и др.

связанной воды, частичное выгорание органических добавок и примесей. За счет этого образуются поры различных размеров от 0,1 до 10 мкм. Этап II (t оС 800... 1050 °С) характеризуется началом процесса вспучивания. Развиваются твердофазовые реакции и повышается количество жидкой фазы, за счет этого продолжается процесс образования пор, их размеры становятся более однородными. Этап III (t °С 1050... 1200 °С) - интенсивно развиваются и завершаются процессы вспучивания, растет количество пор радиусом до 50 мкм. Общая пористость вспученного материала достигает 70...90 %. Процесс вспучивания носит взрывной характер. Разность между температурами начала оплавления гранул и той, при которой насыпная плотность снижается до 0,95 г/см3 - это температурный интервал вспучивания. Вспучиваемость глин зависит от многих факторов, основными из которых являются режим нагрева и характер газовой среды. Режим нагрева создает определенную интенсивность теплообмена, т. е. определенный температурный перепад между поверхностью и центром обжигаемого материала. Характер газовой среды печного пространства и внутри пор материала определяет качество вспучивания. Восстановительная среда понижает температуру вспучивания и повышает вспучиваемость глин, так, введение железосодержащих добавок в количестве 5... 10 % от массы глины повышает вспучиваемость в 1,5...2 раза. Спекание - это соединение мелкозернистых и порошковообразных материалов в куски при повышенных температурах. В качестве исходного сырья используют глины, глинистые породы или смеси на их основе. Из пористого конгломерата получают искусственный пористый заполнитель, который готовят методом агломерации. На агломерационной решетке слой материала (20...30 см) чередуется со слоем топливосодержащего материала, масса которого составляет 6... 10 % от массы сухой шихты. Сквозь эти слои и решетку интенсивно просасываются продукты горения топлива и воздуха. Так идет обжиг, последовательность этапов которого следующая: / этап - подсушка. Раскаленные дымовые газы поступают в слой материала, из которого испаряется вода затворения. В зоне сушки температура материала не превышает 100 °С, а газов -750 °С. // этап - подогрев шихты. Когда верхний слой шихты высушивается, а горячие газы продолжают поступать, то он подогревается. Здесь температура газов 1000... 1300°С, а температура материала повышается от 100 до 800 °С. Верхний слой шихты подогревается до температуры воспламенения следующего за ним слоя топлива. Топливо начинает гореть. /// этап - спекание. Просасываемый сквозь верхний подогретый слой шихты горячий воздух способствует ускоренному протеканию процессов горения топлива. В этой зоне температура газов поднимается до 1600 °С. Каждое зерно претерпевает огневую усадку и, следовательно, усаживается весь слой. Происходит контактное спекание гранул между собой и общее омоноличивание всего слоя, из сыпучего слоя получается спекшийся. При этом выгорают все органические вещества, глинистые минералы частично вспучиваются и образуют в материале часть закрытых пор. IV этап - охлаждение. Спекшийся конгломерат охлаждается на агломерационной машине вначале до 900 °С, а затем до температуры окружающей среды. В этот период завершается процесс кристаллизации.

43. ПРОЦЕССЫ ПЛАВЛЕНИЯ Плавление - процесс перехода твердого вещества в жидкотекучее состояние (расплав), сопровождающийся поглощением теплоты. При постоянном внешнем давлении материал плавится при определенной температуре - температуре плавления, зависящей от природы вещества и давления. Температура плавления зависит также от минералогического состава исходного сырья и характера газовой среды. Теплота, затрачиваемая на переход единицы массы вещества из твердого состояния в жидкое при температуре плавления, называется удельной теплотой плавления. Химический состав исходных веществ может быть естественным и искусственным, он включает кристаллические и аморфные фазы. Такой материал последовательно переходит стадии пиростатического, вязко-текучего и жидкостного состояний. Если в составе смеси имеются туго- и легкоплавкие компоненты, то соотношение их должно быть таким, чтобы тугоплавкие компоненты успели расплавиться за время пребывания смеси в плавильной установке. При плавлении порошковых сырьевых смесей первые капли расплава появляются при эвтектических температурах на контактах отдельных зерен. Поэтому порошки сначала спекаются (омоноличиваются), приобретая пиропластическое состояние, а затем при дальнейшем нагреве спек переходит в расплав.

Особенности устройств для обжига. Печи - это энерготехнологические агрегаты (установки), предназначенные для термической обработки исходного сырья с целью придания ему необходимых заданных свойств. Исходное сырье в печах подвергается следующим видам тепловой обработки: нагреву, сушке, обжигу, спеканию, вспучиванию, плавлению или варке. · Основные элементы промышленных печей: · Топочные (горелочные) устройства; · Рабочее пространство (камера); · Устройства для использования теплоты отходящих газов; (+ продукта); · Тяговое и дутьевое устройства. · В зависимости от устройства рабочей камеры печи подразделяют на: · Шахтные; · Камерные; · Вращающиеся; · Туннельные; · Тигельные; · Ванные. В зависимости от режима работы печи могут быть периодического и непрерывного действия. По технологическому признаку различают печи для обжига кусковых и порошкообразных материалов (шахтные, вращающиеся); обжига керамических изделий (камерные, туннельные, кольцевые); плавления исходного сырья (ванные, тигельные). В зависимости от теплового режима бывают печи с постоянной и переменной тепловой нагрузкой (температурным режимом). По способу выделения и передачи теплоты печи классифицируют в зависимости от вида сжигаемого топлива (пылевидного, кускового, жидкого, газообразного) и электрические. Промышленные печи должны соответствовать определенным теплотехническим и технологическим требованиям: иметь высокую тепловую мощность, поддержание необходимых температур в рабочем пространстве; эффективное сжигание топлива в печи и высокий коэффициент его использования, минимальный удельный расход теплоты на обжиг; высокую удельную производительность и качество выпускаемой продукции; экономичность в эксплуатации; простоту в обслуживании; максимальную автоматизацию процессов. Вращающиеся печи. Для производства цемента мокрым способом применяют вращающиеся печи с внутренними теплообменными устройствами размерами 3,6x150; 4x150; 4,5x150; 5x185; 7x230 м, а сухим способом - печи с внешними теплообменными устройствами размером 4x60; 4,5x75; и 6,4x95 м. Печи мокрого способа производства цемента. Вращающаяся печь состоит из цилиндрического корпуса с бандажами и венцовой шестерней, привода вращения, роликовых опор, встроенных и выносных теплообменников, холодной и горячей головок с уплотнительными устройствами. Корпус состоит из металлических обечаек, сваренных из листов толщиной 24...50 мм, на которых крепятся массивные кольца прямоугольного сечения - бандажи. Бандажи на подшипниках качения опираются на роликовые опоры. Печь монтируется с уклоном к горизонту 3...4°, а для удержания ее в определенном положении на роликовых опорах монтируется система гидравлических упоров. Печь приводится во вращение от электродвигателя через редуктор, подвенцовую и венцовую шестерни. Корпус печи защищен футеровкой из огнеупорного кирпича. Движение материала и газов в таких печах противоточное, сырье перемещается к нижнему концу печи за счет ее уклона и вращения. Навстречу движется тепловой (газовый) поток. Теплоту газового потока лучеиспусканием и конвекцией воспринимают открытые поверхности футеровки печи и материала. Закрытые поверхности материала получают теплоту путем теплопроводности. Скорость движения материала в печи должна соответствовать необходимой длительности пребывания сырья при оптимальной температуре обжига. Для повышения теплообмена устанавливают различные теплообменные устройства для увеличения поверхности соприкосновения материала с газовым потоком и интенсифицирования передачи теплоты. Цепные завесы навешивают в зоне подогрева и сушки. При вращении печи цепи омываются газовым потоком и аккумулируют теплоту. Погружаясь в сырьевую смесь, они отдают часть теплоты, улучшая таким образом контакт газового потока со шламом. Применяют цепные завесы двух типов: свободно висящие и гирляндные. Более рационален второй вариант, т. к. при нем интенсифицируется продвижение вязкого шлама вдоль печи. Ячейковые теплообменники, т. е. печь разделена на ячейки, по которым вдоль полок теплообменника проходит поток обжигаемого материала. Полки теплообменников аккумулируют теплоту газового потока и передают ее путем излучения и теплопроводности материалу. Недостатком таких теплообменников является их значительная масса, что может повлечь разрушение корпуса печи и повышение пылеобразования. Звеньевые и гирляндные теплообменники - набор массивных звеньев, сочлененных между собой шарнирами. Во время прохода газового потока по печи звенья теплообменника накапливают теплоту, а при погружении в слой материала отдают ее. Более эффективна в тепловом отношении гирляндная конструкция. Теплообменники в виде пересыпающихся лопастей изготавливают из металла или керамики. В момент пересыпки материал находится во взвешенном состоянии, поэтому интенсивность его нагрева максимальна. Экранирующие теплообменники - это грибовидные башмаки, выполненные из стали или чугуна. Основным недостатком является замазывание поверхности теплообменников шламом, вследствие чего сокращается их эффективность. Циклоидный теплообменник - набор трапециевидных металлических лопастей, изогнутых по определенному радиусу. Обжигаемый материал скользит по внешней поверхности элементов теплообменника без отрыва, что обеспечивает минимальное пылеобразование. Теплообменные устройства, встроенные в печь, несколько сокращают удельный расход топлива на обжиг клинкера, однако в целом проблемы не решают. Печи сухого способа производства цемента конструктивно несколько отличаются от печей мокрого способа. Так, в них значительно меньше отношение длины к диаметру, выше температура отходящих газов. В печах такого типа для сушки и подогрева сырьевой смеси применяют конвейерные кальцинаторы и циклонные теплообменники. Так как в печь подается только сухое сырье, то используют только запечные теплообменники, позволяющие утилизировать теплоту отходящих газов. Конвейерный кальцинатор состоит из сушильной и горячей камер. Вращающаяся печь с конвейерным кальцинатором имеет длину до 60 м; температура поступающего в печь материала равна 800 °С. Циклонные теплообменники применяют для снижения расхода топлива и повышения производительности вращающихся печей. Они характеризуются максимально развитой поверхностью теплообмена взвешенной в газовом потоке сырьевой муки, хорошим контактом твердой и газообразной фаз, высокой скоростью нагревания. Холодильники предназначены для охлаждения клинкера, которое ведется проходящим через материал потоком холодного воздуха. При этом клинкер охлаждается до 50...80 °С, а воздух нагревается до 500...600 °С. Нагретый воздух, в качестве вторичного, поступает во вращающуюся печь для сжигания топлива. Холодильники могут быть элементом вращающейся печи или выносными. Наиболее распространены барабанные, рекуператорные и колосниковые холодильники. Тепловой КПД барабанных и рекуператорных холодильников составляет 65...70 %, а колосниковых холодильников - 90...95 %. Шахтные печи. К шахтным печам относятся печи, рабочая камера которых имеет форму вертикального полого ствола. По месту сжигаемого топлива шахтные печи делятся на две группы. К первой группе относятся печи, в которых топливо сгорает в среде материала. Топливо и материал загружают в печь послойно. Воздух для горения топлива подается в печь снизу вентилятором. Вторая группа печей снабжена различными выносными топками, в которых сжигается любое, в том числе и местное топливо. Часть воздуха подается в топку для горения топлива, а другая часть - в топку для сжигания горючих газов и охлаждения материала. Такие печи работают только на искусственной тяге. По способу обжига различают пересыпные шахтные печи; полугазовые; на газовом топливе; на жидком топливе. По способу перемещения обжигаемого материала шахтные печи подразделяются на печи гравитационного и принудительного действия. Основными конструктивными элементами шахтных печей являются следующие: шахта, загрузочные и выгрузочные механизмы, топливосжигающие и тягодутьевые устройства. Шахта имеет вид полого цилиндра или двух усеченных конусов с совмещенными основаниями. Часть общей высоты печи, соответствующая среднему нормальному уровню засыпки в нее материала, называется рабочей высотой шахты. Она составляет 18...20 м и влияет на удельный расход топлива. Диаметр шахты достигает 6 м. Шахтные печи гравитационного типа работают по принципу противотока. Столб материала в шахте - постоянный, т. к. непрерывно подпитывается сверху загрузкой исходного сырья и движется сверху вниз под действием силы тяжести. Газовый поток движется снизу вверх, проходя через межзерновые пустоты или сквозь толщу материала. Такие шахты имеют три технологические зоны: подогрева, обжига и охлаждения. Шахтные печи с принудительным перемещением материала подразделяются на печи, в которых материал находится во взвешенном состоянии с падающим слоем или кипящим (рис. 13.2).

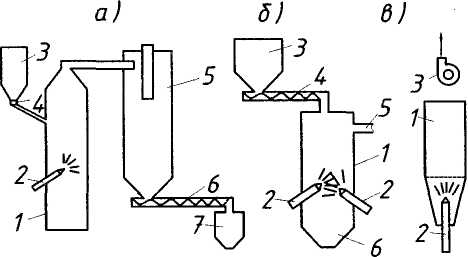

Рис. 13.2. Схемы шахтных печей с принудительным перемещением материала: а - печь с обжигом материала во взвешенном состоянии (/ - шахта; 2 -топливосжигающее устройство; 3 - расходный бункер сырьевого порошка; 4 - питатель; 5 - винтовой конвейер; 6 - газоочистительное устройство; 7 - бункер обожженного порошка); б - печь с падающим слоем (7 - шахта; 2 - топливосжигающее устройство; 3 - расходный бункер сырьевого порошка; 4 - питатель; 5 - сборник обожженного материала; 6 — отход отходящих газов); в — печь с кипящим слоем материала (7 - шахта; 2 - топливосжигающее устройство; 3 - воздуходувка). Шахтные печи при обработке зернистых материалов, находящихся во взвешенном состоянии, работают по принципу прямотока. Загруженный материал подхватывается потоком раскаленных продуктов горения, нагревается им и обжигается. При этом скорость газового потока превышает скорость витания частиц (зерен) обжигаемого материала, т. е. кинетическая энергия газового потока, действующего на частицу, превышает ее силу тяжести. Это предотвращает выпадание частиц материала из потока. Зернистые материалы обжигают также в печах с падающим слоем, которые работают по принципу противотока. Здесь перемещение материала сверху вниз притормаживается газовым потоком, движущимся снизу вверх. Скорость газового потока и его кинетическая энергия несколько ниже скорости витания частиц, что позволяет увеличить длительность нахождения материала в данной зоне и улучшить теплообмен.

В печах кипящего слоя (рис. 13.3) через слой сыпучего материала, находящегося на решетке, пропускают восходящий поток газа. Скорость газов такова, что под действием кинетической энергии газового потока частицы материала начинают совершать различные движения (колебательные, вращательные, поступательные). При этом скорость газового потока достаточна, чтобы оторвать частицы материала друг от друга, но мала для удержания их в потоке и вынесения за пределы слоя. Такое состояние воспринимается как состояние кипения, а слой называют кипящим. Постоянное перемешивание зерен материала газовым потоком содействует выравниванию температур по всему слою. Время обжига в кипящем слое 10... 15 мин. Печи кипящего слоя применяют для производства извести, заполнителей и др.

Основы расчёта процессов обжига.

|

||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1452; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.96.142 (0.009 с.) |