Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процесс помола в тарельчато-валковых мельницахСодержание книги

Поиск на нашем сайте

В Европе интерес к валковым мельницам возрос за последние 25 лет после широкого распространения печей с циклонными теплообменниками. Применение печей позволило снизить температуру отходящих газов с 550 до 350 °С. Современные валковые мельницы хорошо приспособлены к использованию этих газов для сушки сырья при помоле. За мельницей температура газов снижается до 90...100 °С. Другими преимуществами валковых мельниц по сравнению с шаровыми являются снижение расхода электроэнергии примерно вдвое и более высокий КПД. Валковая мельница с горизонтальной тарелкой (рис. 3.40) работает по принципу раздавливания и частично по принципу истирания. Мельница состоит из вращающейся тарелки 5, по которой катятся сидящие на неподвижных осях валки 2. Материал затягивается под валки вращающейся тарелкой. Давление, необходимое для раздавливания материала валками, создается частично массой валка, а в основном с помощью нажимных пружин 1, гидро-, либо пневмоцилиндров. При холостом ходе (без материала) между тарелкой и роликом имеется небольшой зазор (1,25 мм). Количество размалывающих валков в современных конструкциях равно двум (или четырём), наклон их осей примерно 15°.

Рис. 3.40. Схема тарельчато-валковой мельницы: 1 - пружины; 2 - валки; 3 - подпорные кольца у тарелки; 4 - кольцевой проход для воздуха; 5 - вращающаяся тарелка; 6 - воздушная коробка; 7 - карман для отхода; 8 - редуктор. В настоящее время мельницы строятся с плоской тарелкой, вращающейся с окружной скоростью около 3 м/с. Для защиты материала от соскальзывания с тарелки ставится подпорное кольцо 3, высота которого может в зависимости от материала или типоразмера мельниц меняться. Подпорное кольцо поддерживает на тарелке определенный слой материала и повышает таким образом эффективность размола. Давление пружин в зависимости от типоразмера мельницы колеблется от 0,2 до 50 т на ролик. Тарелка мельницы вращается с постоянной скоростью. Диаметр валка в среднем составляет около 70 % от диаметра размалывающей тарелки, а его полезная ширина - в среднем 20 % от диаметра тарелки. Воздух температурой до 600 °С подается в мельницу через кольцевой канал вокруг тарелки. Количество воздуха, вентилирующее мельницу, колеблется от 1 до 3 нм3/кг материала. Воздух, проходя с достаточно большими скоростями (до 80 м/с) вокруг тарелки, подхватывает образующуюся пыль и выносит ее к сепаратору, который выполнен в виде вращающейся корзины с лопатками. Вихрь, образующийся в верхней части мельницы, а также непосредственное механическое воздействие лопаток на крупные частицы содействуют отбиванию крупных фракций и возврату их в полость мельницы. Готовый продукт проходит внутрь сепаратора и выдается из мельницы через центральную трубу. Вращение сепаратора осуществляется от электродвигателя с регулируемой скоростью. Увеличение частоты вращения электродвигателя позволяет получить более тонкий продукт. Выпадающие из мельницы крупные куски попадают в особые карманы, из которых удаляются вручную. Помимо воздуха, подаваемого под тарелку, может быть осуществлена частичная подача, газов поверх размалывающей тарелки. Существуют установки, работающие с двумя вентиляторами: один вентилятор ставится за мельницей, другой - перед. Давление, развиваемое вентилятором перед мельницей, может быть заменено давлением дутьевых вентиляторов воздушного подогревателя. Окружные скорости тарелки и валка различны, так как ось валка не пересекается с его образующей в одной точке на вертикальной оси мельницы. Из-за разницы в окружных скоростях получается дополнительный размол за счет истирания. Это позволяет применять мельницу для более или менее вязких материалов. Однако износ при этом значительно возрастает. Тарелки и валки вращаются на роликовых подшипниках. Все смазываемые детали вынесены из области размола. Материал (допустимый размер кусков до 50 мм) подается в мельницу лопастным питателем. Производительность мельницы тем больше, чем больше размер валка. Несколько малых валков того же объема дают меньшую производительность, чем один большой, поэтому в последних конструкциях число валков сокращено до двух. Тонкость помола регулируется частотой вращения вала сепаратора и объемом газов, пропускаемых через мельницу. Во избежание забивания мельницы необходимо обеспечивать минимальную скорость воздуха между тарелкой и кожухом в пределах 20...30 м/с при температуре порядка 200 ° С. По мере износа работающих деталей производительность мельницы уменьшается. Особенно влияет на работу мельницы износ тарелки. Так, к моменту смены износившихся деталей производительность мельницы может снизиться до 25 %. Экономичность размола в валковых мельницах значительно выше, чем в шаровых барабанных мельницах (примерно в 2,2...2,3 раза). Ведущая деталь валковой мельницы - тарелка, окружная скорость которой обычно лишь незначительно отличается от окружной скорости валка (за счет скольжения). Отсюда частота вращения валка (с-1) может быть определена из следующего соотношения:

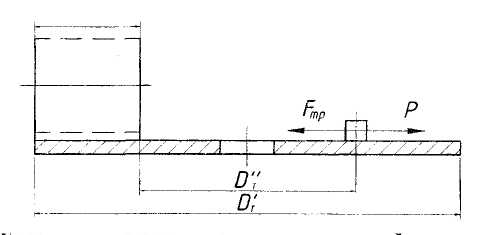

где nт и Dт - соответственно частота вращения и диаметр тарелки; Dв - диаметр валка. При вращении валка по горизонтальной тарелке необходимо, чтобы центробежная сила, действующая по радиусу тарелки, уравновешивалась силой трения на внутреннем диаметре D", близком к внутренней линии валка (рис. 3.41). Это условие необходимо выполнять, чтобы обеспечивать наилучший подвод материала под валок.

Рис. 3.41. Условие равновесия частицы на плоской вращающейся поверхности. Высота захватываемого слоя (или максимальный диаметр частицы измельчаемого материала) зависит от свойств материала (угла трения ψ) и формы поверхности, на которой происходит измельчение. Высоту захватываемого слоя вычисляют по углу захвата α (рис. 3.42), отсчитываемому от точки касания D валка и поверхности катания до точки касания А валка с материалом в момент начала затягивания шара под валок.

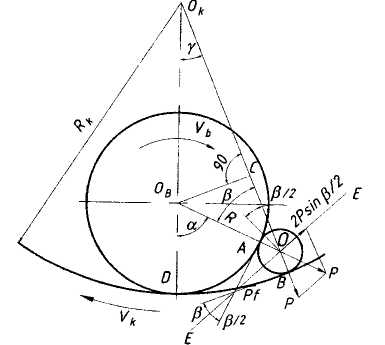

Рис. 3.42. Определение высоты слоя материала под валком Форма поверхности, на которой ведётся раздавливание, определяется углом γ, дающим сдвиг точки В касания шара материала на мелющей поверхности, отсчитываемой от той же точки Т. При подходе слоя под валок в точке соприкосновения шара с валком (точка А) создаётся некоторая сила Р, направленная по радиусу валка. Если перенести силу Р в центр частицы материала и разложить её по направлению О к В (к радиусу Rk поверхности качения) и линии ЕЕ, перпендикулярной к хорде АВ, то сила, действующая по линии ЕЕ, будет равна 2Psin(β/2), а составляющая по радиусу Rk окажется равной Р. Сила 2Psin(β/2), направленная против движения, выталкивает частицу из защемления. Силы Р в точках А и В создают силы трения f P и являются силами, затягивающими частицу под валок. Так как диаметры валков крупных агрегатов колеблются в пределах 600...800 мм, то размер максимального куска в материале для плоских тарелок допустим до величины 55...75 мм. Однако наличие крупнозернистого материала создает неблагоприятные условия для работы валков, поэтому применяют более мелкий до 15...20 мм. Диаметр затягиваемого куска при плоской тарелке, при ψ=0,3:

Высота слоя материала не может быть равной dk, так как при этом получалась бы излишняя кратность циркуляции, что ведет к неустойчивой работе мельницы. Фактически вполне достаточна высота слоя материала под валком

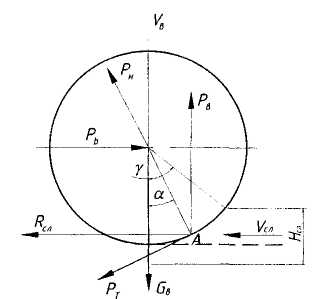

Эта величина включает также зазор между валком и тарелкой при холостом ходе мельницы. Последний обычно принимают равным 0,05Dв, поэтому необходимо предусматривать возможность подъема валка на высоту

Рис. 3.43. Схема сил, действующих при размоле материала валком

Удельный расход энергии на размол материала в зависимости от качества измельчаемого материала составляет:

где kч - кратность циркуляции, необходимая для доведения раздавливаемого объема материала до нужной тонкости помола. Производительность мельницы [кг/с]

где Nм - мощность, потребляемая мельницей из сети, Вт; Эр -удельный расход энергии на размол, Дж/кг. Расход энергии на пневмотранспорт определяют после выявления производительности и напора мельничного вентилятора. Производительность мельницы по выносу пыли из-под валков пропорциональна высоте слоя материала (до известного предела), пропускаемого под валком. Если скорость затягивания материала под валок – vв, то при ширине валка Lв и высоте слоя h количество материала, проходящее размольный объем, кг/с, составит:

где z – количество валков; γну – объёмная масса материала, кг/м3. Определение мощности валковой мельницы Валок вращается на неподвижной оси, прижимаемый к слою материала силой Gв (сила пружин плюс сила тяжести валка). При набегании слоя материала валок приводится во вращение. Точка приложения равнодействующих сил и общая затрата мощности на его вращение зависят от высоты набегающего слоя. В общем случае может наблюдаться частичное проскальзывание материала под валками. Поэтому мощность, затрачиваемая на вращение тарелки, будет складываться из работы, идущей на преодоление сил трения, и из работы, идущей на преодоление сопротивления деформируемого слоя. Полная мощность определяется:

|

||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1885; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.007 с.) |