Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дробление в дробилках ударного действияСодержание книги

Поиск на нашем сайте Дробилки ударного действия предназначены для среднего и мелкого дробления пород мягкой и средней прочности: известняка, мела, гипса, доломита, асбеста и др. Измельчение материала в них происходит за счет удара бил или молотков быстровращающегося ротора по куску, удара разлетающихся частей о футеровку и друг о друга, разрушение куска между билами, молотками, дробящими плитами и колосниковой решеткой. В зависимости от конструкции ротора дробилки ударного действия подразделяются на две большие группы: роторные (била жестко прикреплены к ротору таким образом, что масса ротора участвует в процессе дробления) и молотковые (молотки шарнирно подвешены на осях). Дробилки ударного действия (ДУД) используют при дроблении хрупких материалов (достигается максимальная производительность и степень измельчения и минимальный удельный расход энергии). При дроблении мягких пород - наоборот. Это происходит потому, что частицы дробимого мягкого материала налипают тонким слоем (2-3 мм) на била, молотки, футеровку, создавая демпфирующий слой, который гасит энергию удара.

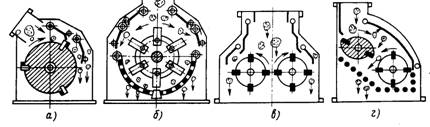

По числу роторов различают однороторные (а) и двухроторные (в, г) дробилки. Двухроторная дробилка одноступенчатого дробления (в) имеет высокую производительность. Исходный материал поступает равномерно на оба ротора, которые работают самостоятельно в одном корпусе. В двух роторной дробилке двухступенчатого дробления (г) материал в зоне действия первого ротора подвергается предварительному дроблению, а затем в зоне действия второго ротора – повторному дроблению. Роторная дробилка может применяться для дробления крупных кусков, так как имеет массивный ротор и обладает большим запасом энергии рабочих органов. Молотковая дробилка (б) использует тип дробления при котором процесс определяет лишь кинетическая энергия самого молотка. В пальцевых измельчителях рабочим органом являются два диска с установленными по их периферии пальцами. Различают пальцевые измельчители с одним вращающимся диском (дисмембраторы) и с двумя вращающимися навстречу друг другу дисками (дезинтеграторы). Типоразмеры роторных и молотковых дробилок определяются диаметром и длиной ротора, а пальцевых измельчителей – наружным диаметром диска. Роторная дробилка по технологическому назначению делится на: Роторная дробилка для крупного дробления (ДРК) Роторная дробилка для среднего дробления (ДРС) Роторная дробилка для мелкого дробления (ДРМ) Принципиальные конструктивные схемы роторных дробилок, во многом, одинаковы и отличаются числом отражательных плит и соотношениями размеров ротора.

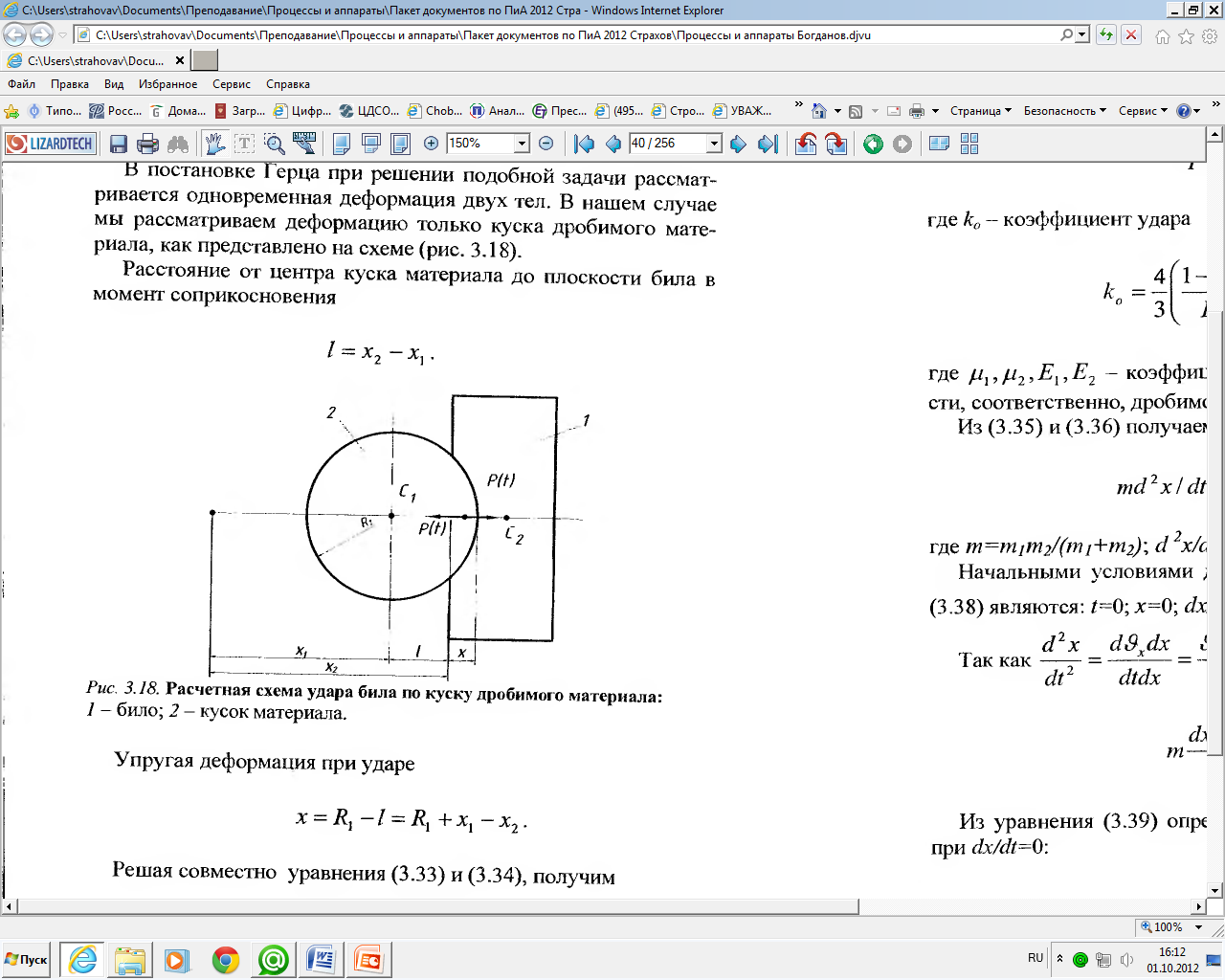

Рассмотрим физику процесса дробления в дробилках ударного действия. При попадании дробимого куска под било вращающегося ротора допускаем, что кусок материала, ввиду малой скорости его движения в сравнении с билом ротора, находится в состоянии покоя, а движется навстречу ему только било ротора. Через точку контакта била с куском дробимого материала проводим касательную к обоим телам. Прямая, перпендикулярная касательной в точке удара, называется линией удара. Если линия удара проходит через центр тяжести дробимого куска, такой удар называется центральным, а любой другой - внецентренным. При соударении двух тел различают два периода. Первый начинается с момента соприкосновения. Происходит деформация (сплющивание) куска материала, их сближение достигает максимума, скорость движения обоих тел (куска и била) становится одинаковой. В этот момент начинается второй период, когда сплющивание исчезает. Этот период длится до момента расхождения куска и била. Сила Р удара в первый период возрастает до максимальной величины, а во время второго периода уменьшается до нуля. При центральном ударе, если сила удара создает в куске материала напряжение, превышающее его Rсж, происходит мгновенное разрушение куска на две и более частей. Разлетающиеся куски дробимого материала ударяются о дробящие плиты и друг о друга, дополнительно измельчаясь, отлетевшие от дробящих плит куски снова попадают под воздействие бил. Если удар внецентренный, кусок дробимого материала начинает вращение относительно собственного центра тяжести, происходит его разрушение под воздействием центробежной силы, а также в результате последующих ударов о дробящие плиты, между собой и снова о била ротора. В постановке Герца при решении подобной задачи рассматривается одновременная деформация двух тел. В нашем случае мы рассматриваем деформацию только куска дробимого материала, как представлено на схеме (рис. 3.18). Расстояние от центра куска до плоскости била в момент соприкосновения:

Рис. 3.18. Расчетная схема удара била по куску дробимого материала: 1 - било; 2 - кусок материала.

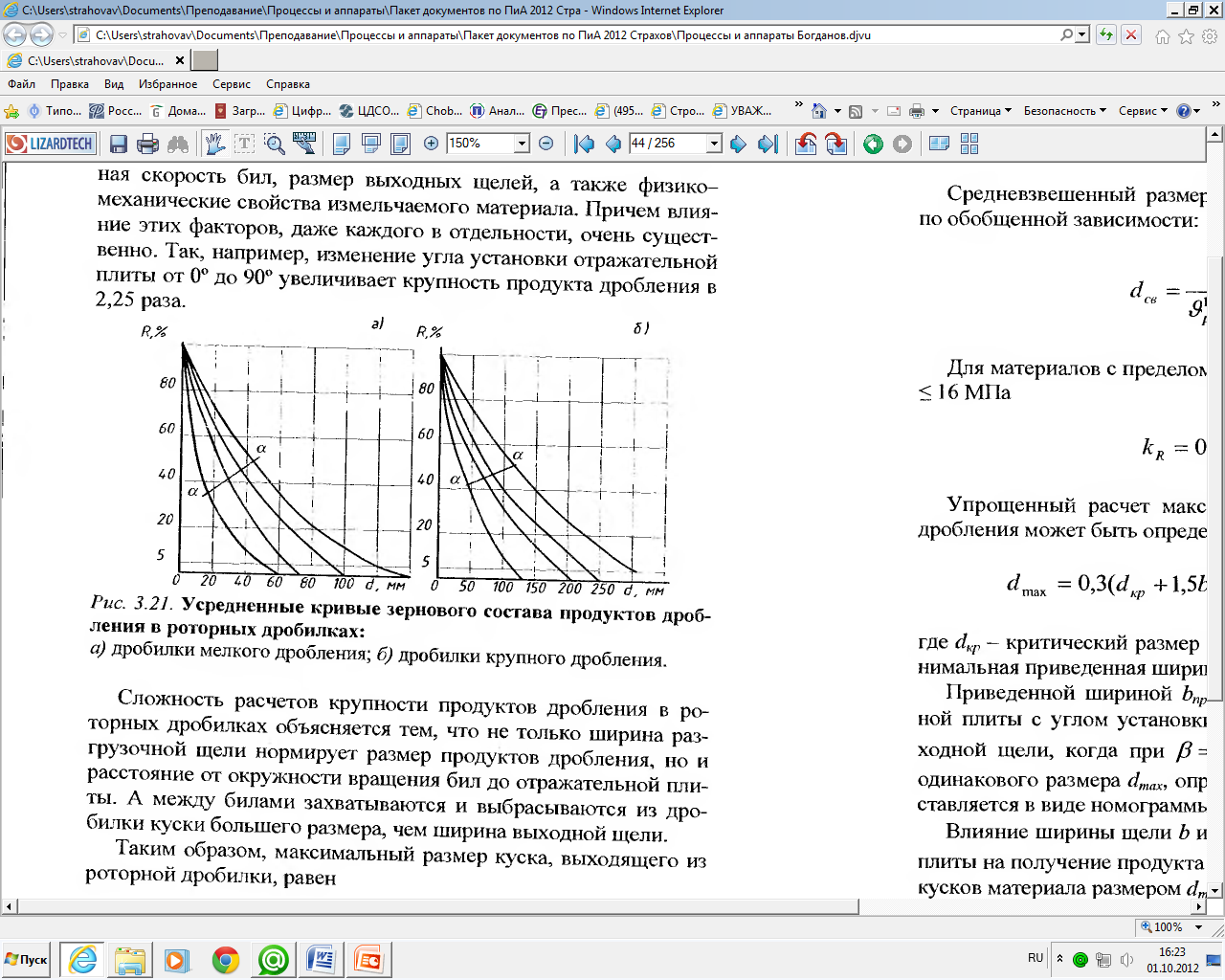

Зерновой состав продукта дробления, ввиду особенности процесса ударного измельчения, отличается от зернового состава продукта дробления, полученного в щековых, конусных и валковых дробилках при одинаковой степени измельчения. На рис. 3.21 представлены усредненные характеристики зернового состава продуктов дробления в роторных дробилках. Кривые зернового состава построены для роторных дробилок со степенью дробления более трех. При меньших степенях дробления в готовый продукт попадает значительное количество кусков материала из исходного продукта, но не прошедших дробление, что существенно искажает зерновой состав готового продукта. В качестве расчетного параметра кривых зернового состава принят средневзвешенный размер dсв кусков дробленого материала, значение которого заданы пересечением линии а-а с данной кривой зернового состава (рис. 3.21). На процесс дробления материала в роторных дробилках влияют как конструктивные параметры - диаметр ротора, количество бил, угол установки и количество отражательных плит, форма камеры дробления; технологические параметры - окружная скорость бил, размер выходных щелей, а также физико-механические свойства измельчаемого материала. Причем влияние этих факторов, даже каждого в отдельности, очень существенно. Так, например, изменение угла установки отражательной плиты от 0° до 90° увеличивает крупность продукта дробления в 2,25 раза.

Рис. 3.21. Усредненные кривые зернового состава продуктов дробления в роторных дробилках: а) дробилки мелкого дробления; б) дробилки крупного дробления.

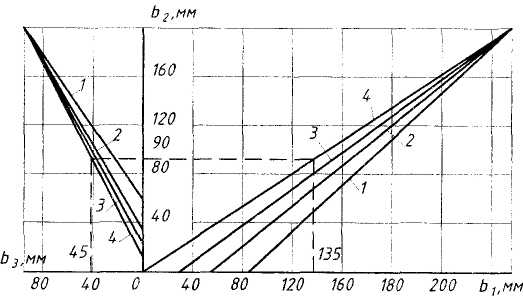

Сложность расчетов крупности продуктов дробления в роторных дробилках объясняется тем, что не только ширина разгрузочной щели нормирует размер продуктов дробления, но и расстояние от окружности вращения бил до отражательной плиты. А между билами захватываются и выбрасываются из дробилки куски большего размера, чем ширина выходной щели. Таким образом, максимальный размер куска, выходящего из роторной дробилки, равен dmax = hmax + b где hmax - максимальная глубина проникновения куска дробимого материала в рабочую зону ротора между билами, м; b - ширина щели, зазор между билами и отражательной плитой, м. Приведенной шириной bпр выходной щели для отражательной плиты с углом установки β принимают такой размер выходной щели, когда при β = 10° из дробилки выходят куски одинакового размера dmax, определяется опытным путем и представляется в виде номограммы. Влияние ширины щели b и угла установки β отражательной плиты на получение продукта дробления с одинаковым выходом кусков материала размером dmax. Номограмма составлена для угла β установки отражательной плиты, равного 90°. Размеры выходных щелей b1, b2, b3 и др., при которых обеспечивается одинаковый выход крупности d кусков готового продукта, называют равно действенными. Например, для роторной дробилки ДРС 12,5x12,5 (рис. 3.22) при ϑp = 50 м/с равноденственными будут следующие размеры щелей: b1 = 135 мм; b2 = 90 мм; b3 = 45 мм.

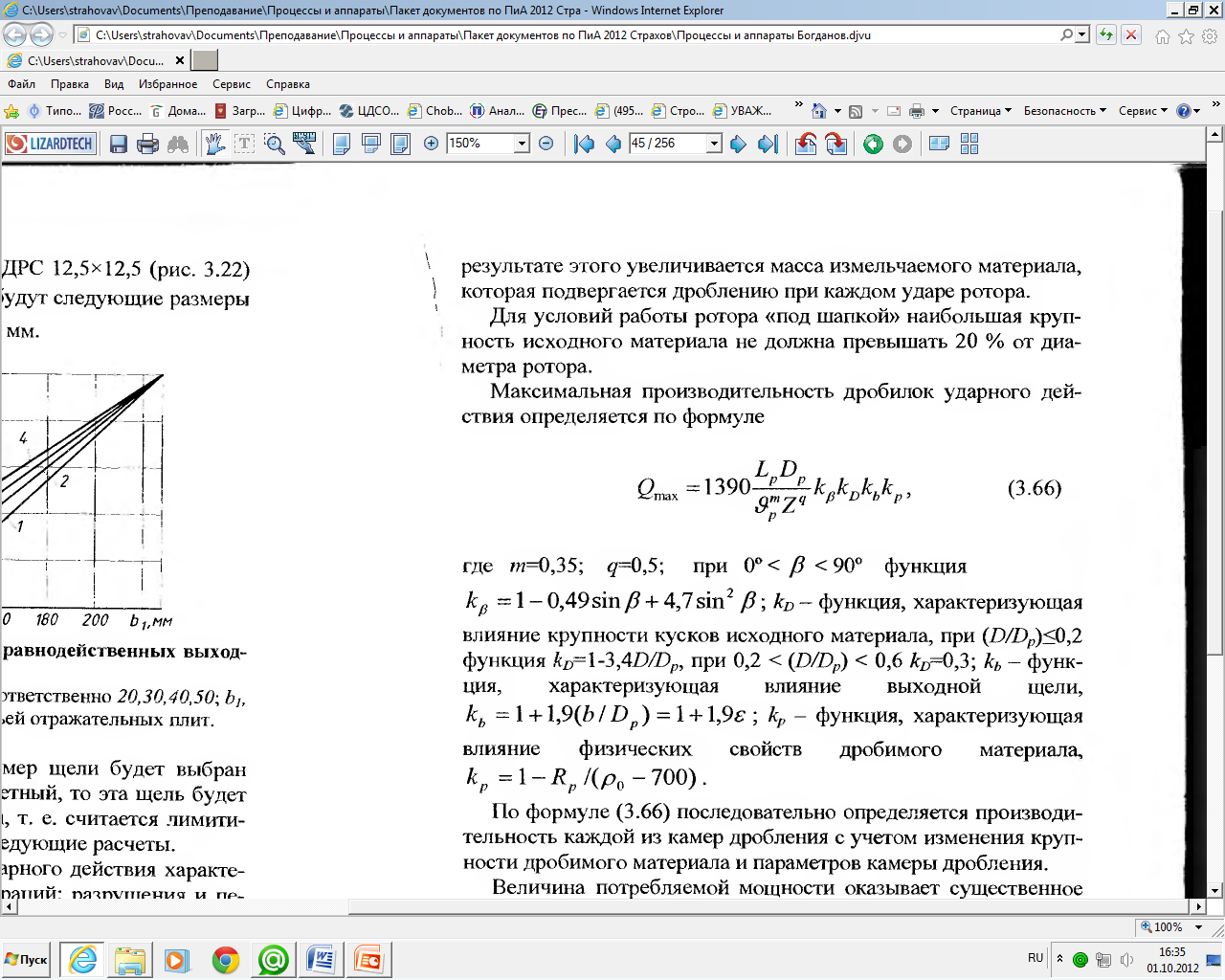

Рис. 3.22.Номограмма для определения равнодейственных выходных щелей роторных дробилок: 1,2,3,4 - окружная скорость ротора, м/с, соответственно 20,30,40,50; b1, b2, b3 - ширина щелей первой, второй, третьей отражательных плит. Если на практике какой- либо размер щели будет выбран другим, например, меньшим, чем расчетный, то эта щель будет определять режим процесса дробления, т. е. считается лимитирующей. По ней выполняются все последующие расчеты. Процесс дробления в дробилках ударного действия характеризуется рядом последовательных операций: разрушения и перемещения материала к разгрузочному отверстию. Кроме бил и молотков, в процессе дробления участвуют отражательные плиты и колосниковые решетки. Отражательные плиты разделяют дробилку на отдельные камеры дробления, в каждой из которых создаются определенные условия дробления и разгрузки. На производительность дробилки, наряду с конструктивными особенностями и режимом работы, существенное влияние оказывают размер и количество материала, подаваемого в дробилку. Наибольшая эффективность процесса дробления достигается в том случае, когда над вращающимся ротором находится и постоянно поддерживается «шапка» измельчаемого материала. В результате этого увеличивается масса измельчаемого материала, которая подвергается дроблению при каждом ударе ротора. Для условий работы ротора «под шапкой» наибольшая крупность исходного материала не должна превышать 20 % от диаметра ротора. Максимальная производительность дробилок ударного действия определяется по формуле:

где m = 0,35; q =0,5; при 0° < β < 90° функция kβ = 1 - 0,49sinβ + 4,7sin2 β; kD - функция, характеризующая влияние крупности кусков исходного материала, при (D/Dp)<0,2 функция kD = 1-3.4D/Dp, при 0,2 < (D/Dp) < 0,6 kD =0,3; kb - функция, характеризующая влияние выходной щели, kb = 1 +1,9(b/ Dp) = 1 + l,9ε; kр - функция, характеризующая влияние физических свойств дробимого материала, kр = 1-Rp/(ρo-700).

По формуле (3.66) последовательно определяется производительность каждой из камер дробления с учетом изменения крупности дробимого материала и параметров камеры дробления. Величина потребляемой мощности оказывает существенное влияние на производительность дробилки и степень измельчения материала. Известны эмпирические формулы для расчета мощности дробилок ударного действия, которые учитывают как конструктивные, так и технологические параметры дробилок (кВт):

Формулы (3.67), (3.68) устанавливают зависимость потребляемой мощности N от размеров Dp, Lp дробилки и частоты п вращения ротора. Они применяются для расчета установочной мощности электродвигателя, режим которого неизвестен и будет уточняться. Формула (3.69) устанавливает связь потребляемой мощности с технологическими показателями дробилки: i - степенью дробления и .Q - производительностью.

Процессы помола. Виды мельниц и их характеристики.

|

||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1471; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

Роторная дробилка различается по конструкции рабочих органов с жестко закрепленными билами (а, в, г), молотковые дробилки с шарнирно подвешенными молотками (б), дробилки ударного действия и пальцевые измельчители.

Роторная дробилка различается по конструкции рабочих органов с жестко закрепленными билами (а, в, г), молотковые дробилки с шарнирно подвешенными молотками (б), дробилки ударного действия и пальцевые измельчители.