Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процесс помола в шаровых барабанных мельницахСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Шаровая барабанная мельница (ШБМ) представляет собой вращающийся цилиндрический барабан, на 25-35% заполненный цилиндрическими телами. Измельчение в нем осуществляется за счет ударных, раздавливающих и истирающих нагрузок. В качестве мелющих тел используются металлические, либо керамические, циркониевые шары, подаются куски материала размером до 0,5 м. Размер готового продукта достигает 1мкм. Шаровые барабанные мельницы получили широкое распространение при крупнотоннажном производстве, их производительность по готовому продукту достигает 200 т/час (при помоле цемента). В ШБМ материал измельчается как по сухому, так и по мокрому способу. ШБМ бывают периодического и непрерывного действия. В зависимости от схемы работы ШБМ подразделяются на одностадийные открытого цикла измельчения, двухстадийные и с замкнутым циклом измельчения. Процесс измельчения материала в ШБМ характеризуется двумя основными параметрами: - ψ- относительной частотой вращения барабана, равной отношению фактической частоты вращения п к критической п кр, при которой мелющие тела перемещаются в режиме центрифугирования ψ = п / п кр (3.85)

- коэффициентом заполнения ср барабана мельницы мелющими телами, который равен отношению объема мелющих тел Vм к внутреннему объему барабана мельницы V

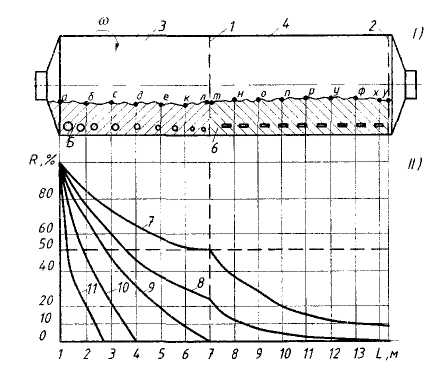

где Ммт - масса мелющих тел, т; умт - насыпная плотность мелющих тел, т/м3; D, L - диаметр и длина барабана мельницы, м. Критическая частота вращения определяется по формуле:

где D - диаметр барабана мельницы в свету, м; п кр – мин-1. На мелющее тело во вращающемся барабане мельницы действуют центробежная сила F4 (рис. 3.23) и сила веса G.

Радиальная Gp и тангенциальная GT составляющие силы веса равны

где m - масса мелющего тела; α - угол между радиусом R, на котором находится мелющее тело и вертикальной осью барабана мельницы - этот угол называют углом отрыва мелющего тела, а точка А, в которой тело переходит на траекторию свободного падения, точкой отрыва. На всех участках круговой траектории движения мелющего тела (в рассматриваемом примере - шар) при постоянной частоте вращения барабана, исходя из уравнения (3.88), величина центробежной силы Fц остается неизменной. Величина и направление радиальной составляющей Gp силы веса G шара изменяются в зависимости от его положения на круговой траектории. Центробежная сила Fц удерживает шар на круговой траектории, а радиальная составляющая Gp силы веса противодействует ей. Максимальной величины Gp достигает при cos α = 1, т. е. при α = 0°.

Рис. 3.23. Расчетная схема движения мелющего тела в барабане мельницы. Шар перейдет на круговую траекторию движения (критический режим центрифугирования), когда в точке В центробежная сила Fц будет больше силы веса G шара.

При такой частоте вращения барабана мельницы шары центрифугируются и режим измельчения не осуществляется. Переход шара на параболическую траекторию движения в точке А осуществляется при условии:

Gp > Fц (3.93)

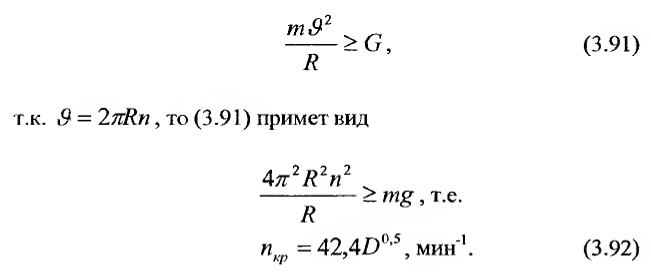

Наряду с другими факторами движение мелющих тел существенным образом влияет на эффективность процесса измельчения, в свою очередь режим движения мелющих тел (при гладкой футеровке барабана) зависит от относительной частоты ψ вращения барабана мельницы и величины коэффициента φ его заполнения. Различают следующие режимы движения мелющих тел (при φ = 0,3). Каскадный - при этом режиме движения частота вращения барабана минимальная (рис. 3.24, а), мелющие тела перемещаются от точки С до точки А по круговой траектории СВА, а затем от точки А до точки С по наклонной АЕС. Угол S наклона траектории АЕС примерно равен углу β смещения центра тяжести загрузки. Измельчение материала при таком режиме движения мелющих тел осуществляется раздавливанием и истиранием. В центральной части загрузки образуется застойная зона 2, мелющие тела 1 в которой не перемещаются, ее объем достигает 45 % всего объема загрузки. Мелющие тела, находящиеся в застойной зоне, не участвуют в процессе измельчения. Водопадный режим движения мелющих тел (рис. 3.24, в) осуществляется при частоте вращения барабана, обеспечивающей переход внутренних и внешних слоев загрузки с круговой на параболическую траекторию движения. На параболической траектории находится до 35 % мелющих тел, а объем застойной зоны уменьшается до 10 %. Измельчение материала осуществляется ударом, раздавливанием и частично истиранием. Такой режим характерен для камер грубого помола ШБМ, потребляемая мощность привода при этом режиме максимальная. Смешанный режим характеризуется тем, что при увеличении частоты вращения барабана около 10 % мелющих тел переходят на траектории свободного падения (рис. 3.24, б). Объем застойной зоны уменьшается до 30 %, материал измельчается раздавливанием, истиранием и частично ударом. Субкритический режим (рис. 3.24, г) является частным случаем водопадного режима. Он осуществляется при частотах вращения барабана мельницы, близких к критическим. Основная масса мелющих тел движется по круговой траектории и только около 15 % - по параболическим. На практике режим работы мелющих тел не применяется. Критический режим (рис. 3.24, д) движения мелющих тел осуществляется при частоте вращения барабана, когда на круговую траекторию движения переходят все мелющие тела. При этом потребляемая мощность становится минимальной, а процесс измельчения неосуществимым. Внутренний радиус Rв загрузки при критическом режиме движения равен:

Рис. 3.24 Режимы движения мелющих тел в барабанной мельнице а) каскадный; б) смешанный; в) водопадный; г) субкритический; д) критический; 1 – мелющие тела; 2 – застойная зона

В ШБМ мощность привода N расходуется на преодоление трения в механической передаче (редуктор, подшипники) - Nn и на приведение в движение мелющих тел - NM

На рис. 3.25 представлена расчетная 1 и экспериментальная 2 зависимости полезной потребляемой мощности NM от величины коэффициента загрузки барабана мельницы, т.е. массы мелющих тел, находящихся в барабане мельницы.

Рис. 3.25. Зависимость полезной потребляемой мощности от коэффициента заполнения: 1 - расчетная зависимость; 2 - экспериментальная Из графиков 1 и 2 следует, что максимальное значение мощности, расходуемой на движение мелющих тел, соответствует коэффициенту загрузки φ в пределах φ = 0,4 - 0,5. При таком φ мелющие тела в барабане мельницы перемещаются с наибольшей интенсивностью и измельчают большее количество материала. На основании этого следует вывод о том, что наибольшая производительность мельницы соответствует максимальной величине потребляемой мощности, Q = f(N).

Наиболее полной характеристикой материала объекта измельчения является кинетика измельчения, под которой понимают закономерность изменения размера частицы во времени. Товаровым В.В. предложено уравнение, с помощью которого рассчитывается зависимость содержания крупной фракции от продолжительности измельчения:

где Ro, Rt — содержание крупной фракции, соответственно, в исходном и конечном (к моменту времени f) продукте; т, t0 — параметры измельчаемого материала; t - продолжительность измельчения, мин. Зависимость R=f(t) дает возможность определить важнейшие характеристики и показатели, используемые для проектирования и нормирования процесса помола в ШБМ: удельные производительность и энергозатраты, коэффициент тонкости помола, область перехода стадий грубого и тонкого помола. Измельчаемостъ представляет собой реакцию материала на механические воздействия. В соответствии с теорией Риттингера коэффициент измельчаемости Ки определяется как соотношение между энергией, затрачиваемой на измельчение (Эu), и вновь образованной поверхностью (5):

Методы определения измельчаемости основаны на моделировании процесса измельчения в лабораторных мельницах, работающих по способу, реализуемому в промышленных условиях. Сущность методики заключается в определении энергозатрат на измельчение материала до определенной дисперсности. В табл. 3.1. представлены удельные энергозатраты, удельная производительность и параметры кинетики измельчения, характеризующие процесс измельчения в ШБМ для различных материалов: клинкера, шлака, песка, известняка, гипса, золы. В ШБМ загружают шары диаметром от 40 до 120 мм. При правильно организованном процессе измельчения шары большего диаметра находятся у загрузочной части барабана мельницы, а мелкие — у разгрузочной. Также шары большего диаметра должны находиться на внешних траекториях поперечного движения загрузки. При таком режиме движения мелющих тел обеспечивается селективное (избирательное) измельчение материала, т.е. крупные частицы материала измельчаются более крупными шарами, а мелкие - мелкими. Однако на практике при гладкой внутренней поверхности барабана происходит перемешивание мелющих тел, эффективность процесса измельчения резко снижается, уменьшается производительность, возрастает удельный расход энергии. С целью предотвращения сегрегации мелющих тел внутреннюю поверхность барабана футеруют плитами с конической поверхностью, что повышает эффективность процесса в целом. Таблица 3.1. Влияние удельной производительности и энергозатрат на кинетику измельчения

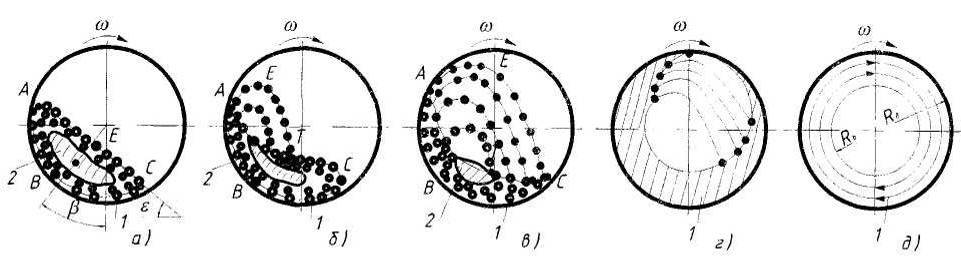

С целью контроля процесса помола в ШБМ снимают диаграмму помола, которая характеризует кинетику процесса измельчения по длине барабана мельницы (рис. 3.31). С поверхности загрузки, через 0,5 м отбираются пробы измельчаемого материала. Дополнительно пробы отбираются перед и за перегородкой 1 (рис. 3.31, л, м), перед выходной решеткой 2 (рис. 3.31, ц). Пробы рассеивают на наборе сит и строят кривые кинетики измельчения по длине барабана мельницы (рис. 3.31, II). При открытом цикле измельчения клинкера уже в первой камере 3 грубого помола находится до 50 % готового продукта размером менее 80 мкм (рис. 3.31, 7). Только 25 % частиц размером 0,1 мм поступает во вторую камеру 4 тонкого помола. Частицы размером более 1 мм должны измельчаться в камере грубого помола в водопадном и смешанном режиме измельчения. Если частицы размером 1 мм и более попадают в камеру тонкого помола - они там не измельчаются и выходят из барана мельницы. Качество готового продукта резко снижается, либо приводит к браку продукта измельчения. Во второй камере мельницы материал измельчается истиранием. Как в первой, так и во второй камерах мельницы наиболее эффективно материал измельчается на первых участках камер, это подтверждается более резким снижением кривой 7 (рис. 3.31). В дальнейшем, на последующих участках барабана мельницы, эффективность процесса помола снижается. Это объясняется тем, что по мере снижения измельчаемого материала к выходу, содержание мелкой фракции в продукте измельчения возрастает, например, на участке 11 (рис. 3.31) до 85 %, что создает условия демпфирования, т.е. амортизирует воздействие мелющих тел на частицы измельчения материала.

Рис. 3.31. Диаграмма помола ШБМ: / - схема мельницы; //- диаграмма помола; 1,2- межкамерная перегородка и выходная решетка; 3, 4 - камеры грубого и тонкого помола;) тары; 6 - цильпебс; 7-11 — куммулятивные остатки на ситах с размером ячеек, соответственно, (мм)-0,08; 0,10; 1,0; 10,0; 15,0. Это является одним из основных недостатков процесса измельчения в ШБМ. С целью повышения эффективности процесса необходимо организовать байпасирование готового продукта из зоны измельчения, либо недоизмельчение материала в ШБМ и направление его на сепарацию, где отбирается готовый продукт, а крупка возвращается на доизмельчение. Такой способ измельчения осуществляется в ШБМ по замкнутому циклу измельчения. Материал из мельницы выходит с тонкостью помола, характеризуемой R008 = 20-25 %, S = 490-200 м2/кг и направляется в сепаратор. В результате этого энергозатраты снижаются на 3-6 кВт·ч/т. Другим существенным недостатком процесса измельчения в ШБМ является то, что до 45 % мелющих тел, перемещаемых в поперечном сечении барабана мельницы, составляют застойные зоны и не участвуют активно в процессе измельчения. Впервые в мировой практике в 1978 году проф. B.C. Богдановым предложены ШБМ с поперечно-продольным движением (ППД) мелющих тел, а в последующем и ШБМ с внутренним рециклом, принципиальная схема которых представлена на рис. 3.32, 3.33. Отличительной особенностью процесса измельчения в ШБМ с ППД мелющих тел является то, что мелющие тела в каждой из камер мельниц совершают не только движение в поперечном сечении мельницы, как у обычных, но и в продольном - возвратно-поступательное (рис. 3.32). В результате такого движения мелющих тел разрушаются застойные зоны в центральной части загрузки, т. е. все мелющие тела движутся, вследствие чего существенно повышается эффективность процесса измельчения. Удельный расход энергии при помоле цемента до размера частиц R008 = 10 %, удельной поверхностью S = 320 м2/кг снижается с 42 до 33 кВт ч/т. Такой режим движения мелющих тел обеспечивается тем, что межкамерная перегородка 3 устанавливается под углом α к оси вращения барабана мельницы. При вращении барабана мельницы нижняя рабочая часть каждой из камер изменяется на величину Δl = D/tgα.

Рис. 3.32. Схема и диаграмма помола ШБМ с ППД мелющих тел: а) исходное положение барабана мельницы; б) положение барабана через половину оборота; в) диаграмма помола для положений барабана а) и б); 1, 2 — камера грубого и тонкого помола; 3 - наклонная межкамерная перегородка; 4 - выходная решетка; 5, 6 — мелющие тела; 7 -зона работы наклонной межкамерной перегородки; 8, 9 - кривые кинетики измельчения R008 = f(L). В исходном положении а (рис. 3.32) длина камеры 1 грубого помола минимальная, равная lmin, камеры 2 тонкого помола максимальная - lmax. Уровень мелющих тел 5 в камере / максимальный – h1 а в камере 2 уровень мелющих тел 6 минимальный - h2. Через половину оборота барабан мельницы займет положение 8 (рис. 3.32). Длина камеры 1 увеличится на Δl = D/tgα., при этом мелющие тела 5 устремятся на свободное пространство под наклонную перегородку, совершая продольное движение, разрушая элементарную зону в загрузке и увлекая вместе с собой байпасом наиболее мелкие частицы измельчаемого материала под перегородку, дополнительно измельчая их истиранием. Длина камеры 2, наоборот, уменьшится на ту же величину Δl и станет равной lmin. Мелющие тела 6 переместятся в сторону разгрузочной решетки 4, разрушая застойные зоны и перемещая байпасом готовый продукт в сторону разгрузочной решетки 4. Уровень мелющих тел 6 станет максимальным h2. Затем цикл повторяется. Таким образом, ППД мелющих тел в ШБМ за счет разрушения застойных зон в разгрузке и байпасирования готового продукта позволяет повысить эффективность процесса измельчения до 30%. Диаграмма помола (рис. 3.32, в) для ШБМ с ППД мелющих тел существенно отличается от диаграммы помола обычных мельниц (рис. 3.31, II). Наиболее эффективно процесс измельчения осуществляется в зоне работы наклонной межкамерной перегородки (рис. 3.32, в). Содержание класса частиц размером менее 80 мкм снижается с 60 до 25 %, т.е. на 35 %. Характер кривой R=f(L) в камере 1 грубого помола подтверждает байпасирование готового продукта в направлении разгрузки, содержание класса минус 80 мкм по всей длине камеры в положении а (рис. 3.32) составляет примерно 65 %, а в положении б оно снижается до 35 %, т. е. 30 % частиц готового продукта отбирается и направляется в последующие камеры. Резкое снижение R008 уже на первых участках барабана мельницы до 60 % (у обычных 90 %) подтверждает то, что мелющие тела, в результате разрушения застойной зоны, совершают большую работу измельчения. Применение режима ППД мелющих тел на мельнице 4×13,5 м при угле α наклона межкамерной перегородки 50° позволило снизить массу мелющих тел с 240 до 140 т. В результате этого потребляемая мощность привода с 3170 кВт снизилась до 2400 кВт, т. е. на 32 %, а удельный расход энергии при производительности 95 т/ч (R008=10 %) снизился с 33,36 кВт·ч/т (по главному приводу) до 25,26 кВт·ч/т, т.е. на 24 %. Опыт промышленной эксплуатации ШБМ показал, что режим ППД мелющих тел дает максимальную эффективность процесса измельчения в мельницах с диаметром барабана более 3 м и соотношением L/D>5, т. е. трубных мельницах. Для организации байпаса и режима рецикла для ШБМ с L/D<5 предложена конструкция, схема которой представлена на рис. 3.33.

Рис. 3.33. Схема ШБМ с трубой рецикла: а) схема ШБМ; б) диаграмма помола; 1,3- камеры грубого и тонкого помола; 2 - межкамерная перегородка; 4 - труба рецикла; 5 - трубошнек; 6- лифтеры; 7 - выходная решетка; 8 - кривая кинетики измельчения R008=f(L) в мельнице; 9 - кривая зернового состава измельчаемого материала в трубошнеке, R=f(LТР); 10 — зона установки трубы рецикла; 11, 12, 13,14 — направления движения измельчаемого материала. Процесс измельчения осуществляется следующим образом. В процессе вращения барабана мельницы измельчаемый материал из камеры 1 грубого помола перемещается через щели в межкамерной перегородке 2 по направлению стрелок 11 в камеру 3 тонкого помола (рис. 3.33, а). В камере / грубого помола находится около 50% готового продукта (рис. 3.33, б), который целесообразно направить байпасом на выход из мельницы. С этой целью по центру камеры 3 тонкого помола на крестовинах и лифтерах 6 установлена труба рецикла 4, внутри размещен трубошнек 5. Измельчаемый материал через загрузочные окна поступает в лифтеры 6, а затем в трубу рецикла 4. В трубе рецикла 4 материал захватывается перьями трубошнека 5 и провеивается аспирационным воздухом. Частицы материала размером менее 50 мкм в направлении 13 байпасом через отверстия в разгрузочной решетке выходят из мельницы с готовым продуктом. Крупные частицы трубошнеком 5 транспортируются в обратном направлении 14 к межкамерной перегородке, тем самым возвращаются на доизмельчение. Тонкость помола материала в целом в ШБМ с трубой рецикла регулируется количеством лифтеров, высотой и углом наклона перьев трубошнека. Применение трубы рецикла на мельнице 3,2×15 м позволило повысить тонкость помола цемента до S=400 м2/кг, при одновременном повышении производительности на 5÷8 т/час. Удельный расход энергии снижается до 7 кВт·ч/т. Важную роль в процессе помола материала по сухому способу играет технологическая аспирация ШБМ. Аспирация, например, при помоле клинкера предназначена для удаления влаги из барабана мельницы, т.к. в составе шихты находится 5 % гипса, отвода тепла и удаления до 5 % мелких частиц готового продукта. Скорость аспирационного воздуха в свободном сечении барабана мельницы при открытом цикле измельчения составляет 0,7÷0,8 м/с, а при замкнутом до 1,2 м/с. Температура аспирационного воздуха возрастает с атмосферной до 120-140 °С. Отсутствие аспирации, либо снижение объемов просасываемого воздуха приводит к увеличению температуры мелющих тел, барабана мельницы, измельчаемого материала, вызывает агломерацию и налипание мелких частиц на мелющие тела и футеровку, в результате чего производительность мельницы снижается на 50-70 %, а в отдельных случаях приводит к необходимости остановки и разгрузки барабана мельницы с целью очистки мелющих тел.

|

||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 3909; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |