Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды гипса в зависимости от степени помола (ГОСТ 125–79)Содержание книги

Поиск на нашем сайте

ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА Методические указания к лабораторной работе по дисциплине «Материаловедение. Технология конструкционных материалов»

Общая характеристика гипсовых вяжущих веществ. Гипсовыми вяжущими веществами называют воздушные вяжущие материалы, получаемые из природного двуводного гипса (CaSO4∙2H2O), природного ангидрита (CaSO4) и некоторых отходов промышленности, главной составной частью которых является сернокислый кальций. В зависимости от температуры тепловой обработки гипсовые вяжущие вещества подразделяют на низкообжиговые и высокообжиговые. Низкообжиговые гипсовые вяжущие, получаемые тепловой обработкой природного двуводного гипса в температурном интервале 120−180 °С, состоят в основном из полуводного гипса (CaSO4∙0,5H2O), характеризуются быстрым твердением. К ним относятся строительный и формовочный гипсы. Высокообжиговые гипсовые вяжущие. Во время обжига при температуре свыше 200 °С природный двуводный гипс сначала полностью дегидратируется, а затем частично разлагается на окись кальция и серный ангидрид. Продукт, полученный при температуре 600−700 °С, представляет собой ангидритовый цемент (CaSO4). При обжиге сульфата кальция при температуре свыше 900 °С получают эстрих-гипс (CaSO4 и CaO). Гипсоангидритовый цемент и эстрих-гипс характеризуются более продолжительными по сравнению с низкообжиговыми гипсовыми вяжущими сроками схватывания и медленным твердением. К гипсовым вяжущим веществам относятся также смешанные композиции, основной составляющей которых является полуводный гипс, а дополнительными составляющими − известь, цемент, измельченные гранулированные доменные шлаки. В зависимости от вида дополнительной составляющей различают гипсоцементно-пуццолановые вяжущие (ГЦПВ), гипсоизвестковые, гипсошлаковые и др. Производство гипсовых вяжущих веществ. Производство низкообжиговых гипсовых вяжущих чаще всего осуществляют в варочных котлах с соблюдением следующей последовательности операций: дробление природного гипса, совмещение помола и сушки, тепловая обработка. По этой схеме гипсовый камень с помощью грейферного крана загружается в приемный бункер, после чего питателем подается в щековую дробилку, где он подвергается грубому измельчению–дроблению до кусков размером менее 40 мм. Затем раздробленный материал транспортируется элеватором в расходный бункер, из которого он при помощи питателя равномерно подается в шахтную мельницу, где одновременно измельчается и подсушивается. Подогрев гипса облегчает размалывание и интенсифицирует последующий процесс обжига. Отработанные дымовые газы подают в шахтную мельницу по теплоизолированному газопроводу. Дымовые газы образуются в топке при сжигании твердого, жидкого или газообразного топлива. Размолотый в порошок природный гипс, нагретый до температуры 70–90 °С, уносится из шахтной печи и улавливается системой пылеулавливающих устройств (циклоны, рукавные фильтры), после чего порошок гипсового камня подается в гипсоварочный котел, где происходит обжиг (дегитратация) двуводного гипса по реакции CaSO4∙2H2O = CaSO4∙0,5H2O+1,5H2O. Дегидратация двуводного гипса начинается при температуре 75–80 °С, однако в условиях производства удаление химически связанной воды довольно интенсивно происходит при температуре от 110 до 180 °С. Варочный котел представляет собой стальной цилиндр объемом от 3 до 15 м3, футерованный кирпичной кладкой. Внутри котла находятся четыре жаровые трубы и мешалка в виде вертикального вала с лопастями. Под котлом расположена топка. Топочные газы после обогрева днища поступают в кольцевые газоходы и омывают последовательно нижнюю, среднюю и верхнюю часть стенки котла, а также проходят через жаровые трубы нижнего и верхнего ярусов. Предварительно измельченный и подсушенный порошок гипсового камня загружают через загрузочный люк в варочный котел, где в течение 1–3 ч двуводный гипс обезвоживается и превращается в полуводный. В процессе варки гипс интенсивно перемешивается и равномерно нагревается, что обеспечивает получение однородного продукта высокого качества. После окончания варки гипс через разгрузочное отверстие в нижней части котла поступает в бункер томления и выдерживается там в течение 20–40 мин. Здесь за счет теплоты выгружаемого материала в нем продолжается дегидратация оставшихся в большом количестве зерен двуводного гипса. Из бункера томления гипс направляется на склад готовой продукции. Также распространены совместный помол и обжиг гипсового камня в шаровых мельницах, где он измельчается и мелкие частицы подхватываются потоком поступающих в мельницу горячих дымовых газов с температурой 600–700 °С. Находясь во взвешенном состоянии, частицы гипсового камня обезвоживаются до превращения в полуводный гипс и выносятся дымовыми газами из мельницы в пылеосадительные устройства. Основное преимущество данного способа по сравнению с производством гипса в варочных котлах − более высокая производительность за счет непрерывности процесса производства. Твердение строительного гипса. При затворении полуводного гипса водой образуется пластичное тесто, которое быстро загустевает и переходит в камневидное состояние. Процесс твердения полуводного гипса происходит в результате гидратации полуводного гипса, т. е. присоединения к нему воды и перехода его в двуводный гипс: CaSO4∙0,5H2O+1,5H2O = CaSO4∙2H2O. Процесс твердения можно разделить на три этапа. В первый период, начинающийся с момента смешивания гипса с водой, полуводный гипс растворяется. Одновременно он гидратируется, присоединяя 1,5 молекулы воды и превращаясь в двуводный гипс. Так как двуводный гипс менее растворим, чем полуводный, то образовавшийся вначале насыщенный раствор полуводного гипса становится пересыщенным по отношению к двуводному гипсу и тот выпадает из раствора. Во втором периоде вода взаимодействует с полуводным гипсом с прямым присоединением ее к твердому веществу. Это приводит к возникновению двуводного гипса в виде мельчайших кристаллических частичек и к образованию коллоидной массы–геля. При этом происходит схватывание массы. В третьем периоде коллоидные частички двуводного гипса перекристаллизовываются с образованием более крупных кристаллов, которые срастаются между собой с образованием кристаллических сростков, что сопровождается твердением системы и ростом ее прочности. Однако рассмотренные периоды не протекают в строгой последовательности, а налагаются один на другой. Дальнейшее высыхание твердеющей массы приводит к значительному повышению прочности гипса. Для ускорения твердения применяют искусственную сушку гипсовых изделий при температуре не выше 60–65 °С. При более высокой температуре может начаться процесс разложения двуводного гипса, сопровождаемый резким понижением прочности. При твердении гипс увеличивается в объеме до 1 %, хорошо заполняя формы при отливке гипсовых изделий. Свойства гипсовых вяжущих веществ. Качество строительного гипса устанавливают на основании ГОСТ 125-79* «Вяжущие гипсовые. Технические условия» и данных, полученных в результате определения тонкости помола, нормальной густоты гипсового теста, сроков схватывания, предела прочности при изгибе и сжатии образцов, изготовленных из гипсового теста нормальной густоты. Испытания проводят в соответствии с ГОСТ 23789–79* «Вяжущие гипсовые. Методы испытаний». Определение тонкости помола гипса. Сущность метода заключается в определении массы гипсового вяжущего, оставшегося при просеивании на сите с ячейками размером в свету 0,2 мм. Пробу вяжущего массой 50 г, взвешенную с погрешностью не более 0,1 г и предварительно высушенную в сушильном шкафу в течение 1 ч при температуре 50±5 °С, высыпают на сито и производят просеивание вручную или на механической установке. Просеивание считают законченным, если сквозь сито в течение 1 мин при ручном просеивании проходит не более 0,05 г вяжущего. Тонкость помола отдельной пробы определяют в процентах с погрешностью не более 0,1 % как отношение массы, оставшейся на сите, к массе первоначальной пробы. За величину тонкости помола принимают среднее арифметическое результатов двух испытаний. В зависимости от степени помола различают виды вяжущих, приведенные в табл. 1. Таблица 1 Таблица 3 Требования ГОСТ 125–79 к прочности образцов

«___» ____________ 20__ г. ЖУРНАЛ ИСПЫТАНИЙ Тонкость помола Задание. Ознакомится с методом определения тонкости помола строительного гипса (по ГОСТ 23789–79) и провести испытание. Методика __________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ Приборы ___________________________________________________ ___________________________________________________________ Результат испытания ________________________________________ Вывод _____________________________________________________ ___________________________________________________________ Таблица 1 Результаты испытаний

Заключение: нормальная густота гипса, т.е. количество миллилитров воды, приходящихся на 100 г гипса, при котором достигается диаметр расплыва 180±5 мм составляет _____ мл.

II. Определение сроков схватывания гипсового теста. Методика __________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ ___________________________________________________________ Приборы ___________________________________________________ ___________________________________________________________ ___________________________________________________________ Сечение иглы 1 мм2; масса стержня 300 г. Масса гипса ____ г.; нормальная густота гипсового теста ____ мл; масса воды, необходимой для затворения ___ г. Таблица 2 Результаты испытаний

Вывод _____________________________________________________ ___________________________________________________________ Таблица 3 Табл. 4. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА Методические указания к лабораторной работе по дисциплине «Материаловедение. Технология конструкционных материалов»

Общая характеристика гипсовых вяжущих веществ. Гипсовыми вяжущими веществами называют воздушные вяжущие материалы, получаемые из природного двуводного гипса (CaSO4∙2H2O), природного ангидрита (CaSO4) и некоторых отходов промышленности, главной составной частью которых является сернокислый кальций. В зависимости от температуры тепловой обработки гипсовые вяжущие вещества подразделяют на низкообжиговые и высокообжиговые. Низкообжиговые гипсовые вяжущие, получаемые тепловой обработкой природного двуводного гипса в температурном интервале 120−180 °С, состоят в основном из полуводного гипса (CaSO4∙0,5H2O), характеризуются быстрым твердением. К ним относятся строительный и формовочный гипсы. Высокообжиговые гипсовые вяжущие. Во время обжига при температуре свыше 200 °С природный двуводный гипс сначала полностью дегидратируется, а затем частично разлагается на окись кальция и серный ангидрид. Продукт, полученный при температуре 600−700 °С, представляет собой ангидритовый цемент (CaSO4). При обжиге сульфата кальция при температуре свыше 900 °С получают эстрих-гипс (CaSO4 и CaO). Гипсоангидритовый цемент и эстрих-гипс характеризуются более продолжительными по сравнению с низкообжиговыми гипсовыми вяжущими сроками схватывания и медленным твердением. К гипсовым вяжущим веществам относятся также смешанные композиции, основной составляющей которых является полуводный гипс, а дополнительными составляющими − известь, цемент, измельченные гранулированные доменные шлаки. В зависимости от вида дополнительной составляющей различают гипсоцементно-пуццолановые вяжущие (ГЦПВ), гипсоизвестковые, гипсошлаковые и др. Производство гипсовых вяжущих веществ. Производство низкообжиговых гипсовых вяжущих чаще всего осуществляют в варочных котлах с соблюдением следующей последовательности операций: дробление природного гипса, совмещение помола и сушки, тепловая обработка. По этой схеме гипсовый камень с помощью грейферного крана загружается в приемный бункер, после чего питателем подается в щековую дробилку, где он подвергается грубому измельчению–дроблению до кусков размером менее 40 мм. Затем раздробленный материал транспортируется элеватором в расходный бункер, из которого он при помощи питателя равномерно подается в шахтную мельницу, где одновременно измельчается и подсушивается. Подогрев гипса облегчает размалывание и интенсифицирует последующий процесс обжига. Отработанные дымовые газы подают в шахтную мельницу по теплоизолированному газопроводу. Дымовые газы образуются в топке при сжигании твердого, жидкого или газообразного топлива. Размолотый в порошок природный гипс, нагретый до температуры 70–90 °С, уносится из шахтной печи и улавливается системой пылеулавливающих устройств (циклоны, рукавные фильтры), после чего порошок гипсового камня подается в гипсоварочный котел, где происходит обжиг (дегитратация) двуводного гипса по реакции CaSO4∙2H2O = CaSO4∙0,5H2O+1,5H2O. Дегидратация двуводного гипса начинается при температуре 75–80 °С, однако в условиях производства удаление химически связанной воды довольно интенсивно происходит при температуре от 110 до 180 °С. Варочный котел представляет собой стальной цилиндр объемом от 3 до 15 м3, футерованный кирпичной кладкой. Внутри котла находятся четыре жаровые трубы и мешалка в виде вертикального вала с лопастями. Под котлом расположена топка. Топочные газы после обогрева днища поступают в кольцевые газоходы и омывают последовательно нижнюю, среднюю и верхнюю часть стенки котла, а также проходят через жаровые трубы нижнего и верхнего ярусов. Предварительно измельченный и подсушенный порошок гипсового камня загружают через загрузочный люк в варочный котел, где в течение 1–3 ч двуводный гипс обезвоживается и превращается в полуводный. В процессе варки гипс интенсивно перемешивается и равномерно нагревается, что обеспечивает получение однородного продукта высокого качества. После окончания варки гипс через разгрузочное отверстие в нижней части котла поступает в бункер томления и выдерживается там в течение 20–40 мин. Здесь за счет теплоты выгружаемого материала в нем продолжается дегидратация оставшихся в большом количестве зерен двуводного гипса. Из бункера томления гипс направляется на склад готовой продукции. Также распространены совместный помол и обжиг гипсового камня в шаровых мельницах, где он измельчается и мелкие частицы подхватываются потоком поступающих в мельницу горячих дымовых газов с температурой 600–700 °С. Находясь во взвешенном состоянии, частицы гипсового камня обезвоживаются до превращения в полуводный гипс и выносятся дымовыми газами из мельницы в пылеосадительные устройства. Основное преимущество данного способа по сравнению с производством гипса в варочных котлах − более высокая производительность за счет непрерывности процесса производства. Твердение строительного гипса. При затворении полуводного гипса водой образуется пластичное тесто, которое быстро загустевает и переходит в камневидное состояние. Процесс твердения полуводного гипса происходит в результате гидратации полуводного гипса, т. е. присоединения к нему воды и перехода его в двуводный гипс: CaSO4∙0,5H2O+1,5H2O = CaSO4∙2H2O. Процесс твердения можно разделить на три этапа. В первый период, начинающийся с момента смешивания гипса с водой, полуводный гипс растворяется. Одновременно он гидратируется, присоединяя 1,5 молекулы воды и превращаясь в двуводный гипс. Так как двуводный гипс менее растворим, чем полуводный, то образовавшийся вначале насыщенный раствор полуводного гипса становится пересыщенным по отношению к двуводному гипсу и тот выпадает из раствора. Во втором периоде вода взаимодействует с полуводным гипсом с прямым присоединением ее к твердому веществу. Это приводит к возникновению двуводного гипса в виде мельчайших кристаллических частичек и к образованию коллоидной массы–геля. При этом происходит схватывание массы. В третьем периоде коллоидные частички двуводного гипса перекристаллизовываются с образованием более крупных кристаллов, которые срастаются между собой с образованием кристаллических сростков, что сопровождается твердением системы и ростом ее прочности. Однако рассмотренные периоды не протекают в строгой последовательности, а налагаются один на другой. Дальнейшее высыхание твердеющей массы приводит к значительному повышению прочности гипса. Для ускорения твердения применяют искусственную сушку гипсовых изделий при температуре не выше 60–65 °С. При более высокой температуре может начаться процесс разложения двуводного гипса, сопровождаемый резким понижением прочности. При твердении гипс увеличивается в объеме до 1 %, хорошо заполняя формы при отливке гипсовых изделий. Свойства гипсовых вяжущих веществ. Качество строительного гипса устанавливают на основании ГОСТ 125-79* «Вяжущие гипсовые. Технические условия» и данных, полученных в результате определения тонкости помола, нормальной густоты гипсового теста, сроков схватывания, предела прочности при изгибе и сжатии образцов, изготовленных из гипсового теста нормальной густоты. Испытания проводят в соответствии с ГОСТ 23789–79* «Вяжущие гипсовые. Методы испытаний». Определение тонкости помола гипса. Сущность метода заключается в определении массы гипсового вяжущего, оставшегося при просеивании на сите с ячейками размером в свету 0,2 мм. Пробу вяжущего массой 50 г, взвешенную с погрешностью не более 0,1 г и предварительно высушенную в сушильном шкафу в течение 1 ч при температуре 50±5 °С, высыпают на сито и производят просеивание вручную или на механической установке. Просеивание считают законченным, если сквозь сито в течение 1 мин при ручном просеивании проходит не более 0,05 г вяжущего. Тонкость помола отдельной пробы определяют в процентах с погрешностью не более 0,1 % как отношение массы, оставшейся на сите, к массе первоначальной пробы. За величину тонкости помола принимают среднее арифметическое результатов двух испытаний. В зависимости от степени помола различают виды вяжущих, приведенные в табл. 1. Таблица 1 Виды гипса в зависимости от степени помола (ГОСТ 125–79)

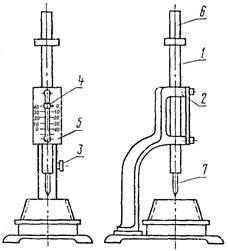

Определение стандартной консистенции (нормальной густоты) гипсового теста. Стандартная консистенция (нормальная густота) характеризуется диаметром расплыва гипсового теста, вытекающего из цилиндра (диаметром 50±0,1 мм и высотой 100±0,1 мм) при его поднятии. Диаметр расплыва должен быть равен 180±5 мм. Количество воды является основным критерием определения свойств гипсового вяжущего: времени схватывания и предела прочности. Количество воды выражается в процентах как отношение массы воды, необходимой для получения гипсовой смеси стандартной консистенции, к массе гипсового вяжущего в граммах. Порядок проведения испытания следующий. В чистую чашку, предварительно протертую тканью, вливают воду, масса которой зависит от свойств гипсового вяжущего. Затем в воду в течение 2–5 с всыпают от 300 до 350 г гипсового вяжущего. Массу перемешивают ручной проволочной мешалкой в течение 30 секунд, начиная отсчет времени от начала всыпания гипсового вяжущего в воду. После окончания перемешивания цилиндр, установленный в центре стекла, заполняют гипсовым тестом, излишки которого срезают линейкой. Цилиндр и стекло предварительно протирают тканью. Через 45 с, считая от начала засыпания гипсового вяжущего в воду, или через 15 с после окончания перемешивания цилиндр очень быстро поднимают вертикально на высоту 15–20 см и отводят в сторону. Диаметр расплыва измеряют непосредственно после поднятия цилиндра линейкой в двух перпендикулярных направлениях с погрешностью не более 5 мм и вычисляют среднее арифметическое значение. Если диаметр расплыва теста не соответствует 180±5 мм, испытание повторяют с измененной массой воды до тех пор, пока не будет достигнут указанный диаметр расплыва. Затраченное количество воды выражают в мл на 100 г гипса. Эта величина характеризует нормальный расход воды для получения гипсового теста нормальной густоты (стандартной консистенции). Определение сроков схватывания гипсового теста. Для определения сроков схватывания используют гипсовое тесто стандартной консистенции. Сущность метода состоит в определении времени от начала контакта гипсового вяжущего с водой до начала и конца схватывания теста. Сроки схватывания гипсового теста определяют при помощи прибора Вика (рис. 1).

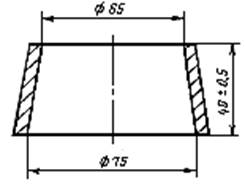

Рис. 1. Прибор Вика: 1 – цилиндрический металлический стержень; 2 – обойма станины; 3 – стопорное устройство; 4 – указатель; 5 – шкала; 6 – пестик; 7 – игла Игла прибора Вика должна быть изготовлена из твердой нержавеющей стальной проволоки с полированной поверхностью и не должна иметь искривлений. Диаметр иглы 1,1±0,02 мм. Высота рабочей части 50 мм. Кольцо (рис. 2), предварительно протертое и смазанное минеральным маслом и установленное на полированную пластинку, заполняют тестом. Для удаления попавшего в него воздуха кольцо с пластинкой 4–5 раз встряхивают путем поднятия и опускания одной из сторон пластинки примерно на 10 мм. После этого излишки теста срезают линейкой и заполненную форму на пластинке устанавливают на основании прибора Вика.

Рис. 2. Коническое кольцо Подвижную часть прибора с иглой устанавливают в такое положение, при котором конец иглы касается поверхности гипсового теста, а затем ее свободно опускают в кольцо с тестом. Погружение производят каждые 30 с, начиная с целого числа минут. После каждого погружения иглу тщательно вытирают, а пластинку вместе с кольцом передвигают так, чтобы игла при новом погружении попадала в другое место поверхности теста. Начало схватывания определяют числом минут, истекших от момента добавления вяжущего к воде до момента, когда свободно опущенная игла после погружения в тесто первый раз не доходит до поверхности пластинки, а конец схватывания – когда свободно опущенная игла погружается на глубину не более 1 мм. Время начала и конца схватывания выражают числом минут. В зависимости от сроков схватывания различаются виды вяжущих, приведенные в табл. 2. Таблица 2

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 617; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.153.240 (0.009 с.) |