Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика крупности материала

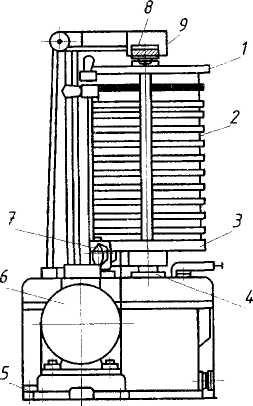

Для определения крупности и зернового состава материала, состоящего из частиц размером более 0,074 мм, применяют ситовой анализ, который выполняется на механическом анализаторе (приборе), состоящем из набора стандартных сит (рис. 4.3), для этого пробу материала определённой массы и влажности подвергают разделению на ситовом анализаторе. Предварительно собранный, начиная с поддона, по возрастающему размеру набор сит устанавливают на встряхивающее устройство. Навеску материала высыпают на верхнее сито, закрывают крышкой, а набор сит закрепляют винтами к встряхивателю. Включают двигатель встряхивателя и производят разделение (рассев) материала в течение 15-20 мин. Рассев считается законченным, если через сито при повторном разделении (рассеве) в течение 2-3 мин проходит не более 1 % материала, находящегося на сите (рис. 6.4).

Рис. 6.3. Прибор для определения зернового состава: 1 – крышка; 2 – набор сит; 3 – стол; 4 – эксцентриковый вал; 5 – станина; 6 – двигатель; 7 – кулисный механизм; 8 – винт; 9 - рычаг

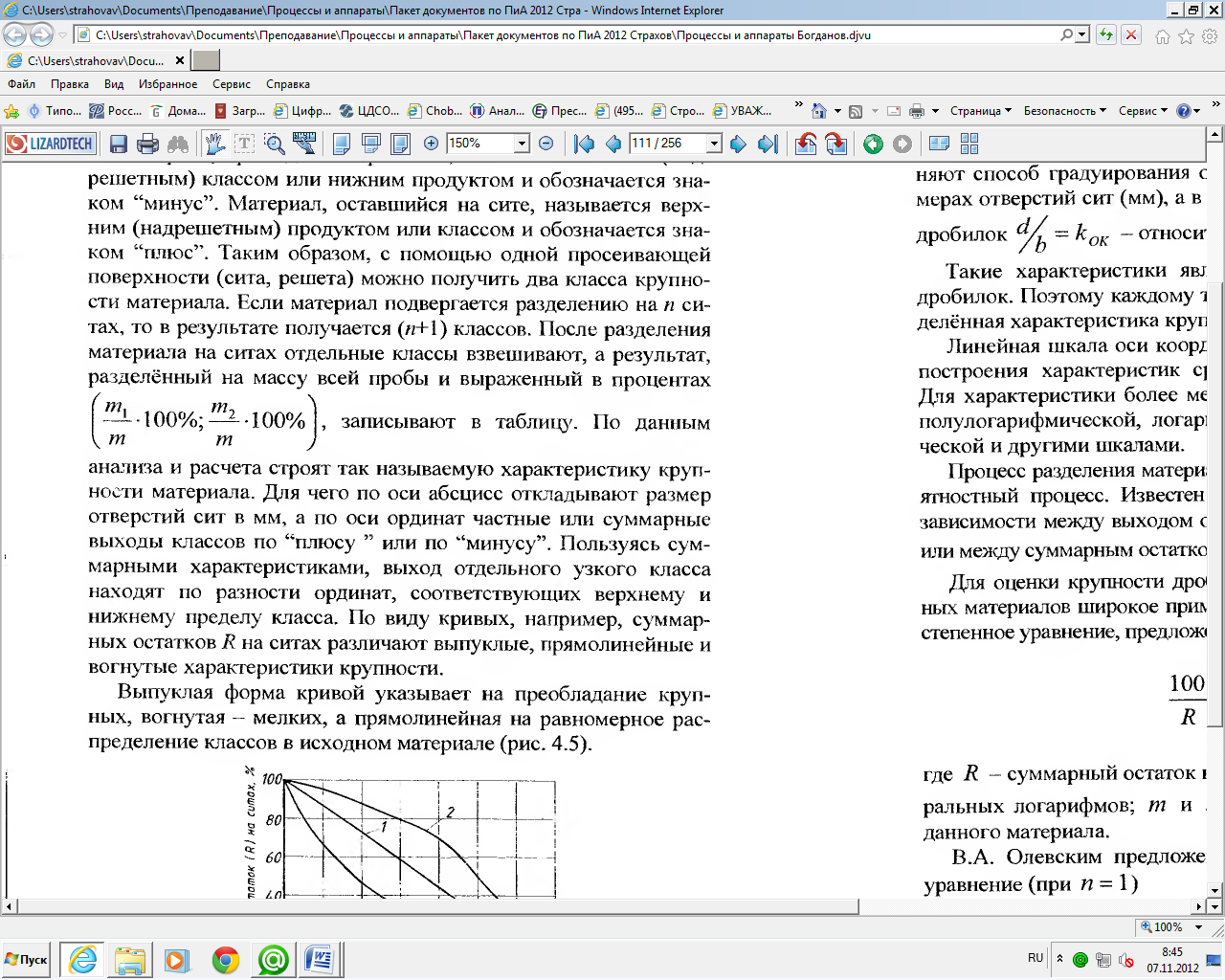

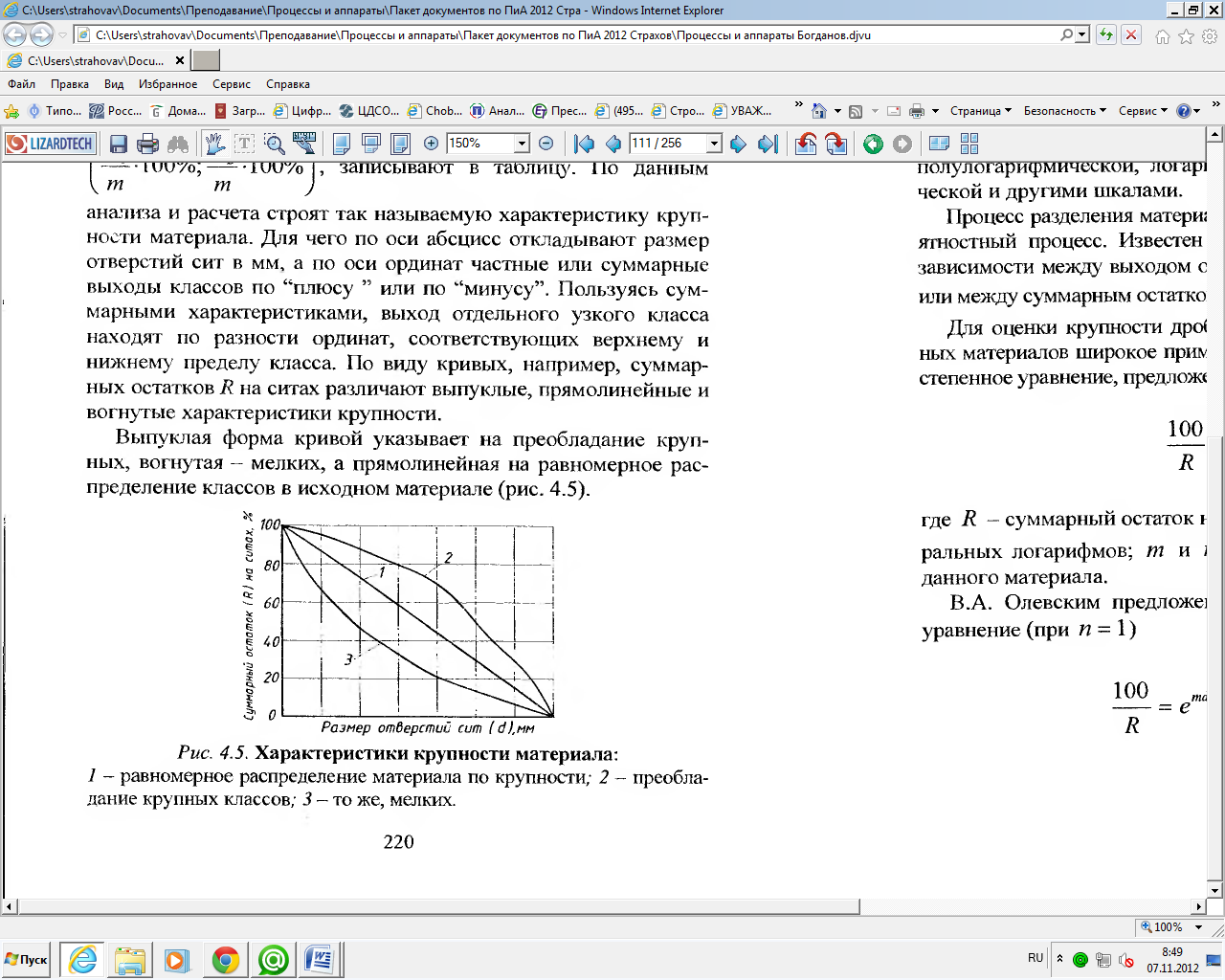

Рис. 6.4. Схемы разделения материала по крупности: а – на приборе; б – условное обозначение Материал, прошедший через сито, называется нижним (подрешетным) классом или нижним продуктом и обозначается знаком "минус". Материал, оставшийся на сите, называется верхним (надрешетным) продуктом или классом и обозначается знаком "плюс". Таким образом, с помощью одной просеивающей поверхности (сита, решета) можно получить два класса крупности материала. Если материал подвергается разделению на п ситах, то в результате получается (и+1) классов. После разделения материала на ситах отдельные классы взвешивают, а результат, разделённый на массу всей пробы и выраженный в процентах По данным анализа и расчета строят так называемую характеристику крупности материала. Для чего по оси абсцисс откладывают размер отверстий сит в мм, а по оси ординат частные или суммарные выходы классов по "плюсу " или по "минусу". Пользуясь суммарными характеристиками, выход отдельного узкого класса находят по разности ординат, соответствующих верхнему и нижнему пределу класса. По виду кривых, например, суммарных остатков R на ситах различают выпуклые, прямолинейные и вогнутые характеристики крупности.

Выпуклая форма кривой указывает на преобладание крупных, вогнутая - мелких, а прямолинейная на равномерное распределение классов в исходном материале (рис. 6.5).

Рис. 6.5 Характеристики крупности материала: 1 - равномерное распределение материала по крупности; 2 - преобладание крупных классов; 3 - то же, мелких.

Для обобщения характеристик продуктов дробления применяют способ градуирования оси абсцисс не в абсолютных размерах отверстий сит (мм), а в долях ширины разгрузочной щели дробилок d/b=kок - относительная крупность. Такие характеристики являются типовыми для различных дробилок. Поэтому каждому типу дробилок соответствует определённая характеристика крупности продуктов дробления. Линейная шкала оси координат применяется в основном для построения характеристик сравнительно крупного материала. Для характеристики более мелкого материала строятся сетки с полулогарифмической, логарифмической, двойной логарифмической и другими шкалами. Процесс разделения материала на классы крупности - это вероятностный процесс. Известен ряд формул для функциональной зависимости между выходом отдельных классов и их крупностью или между суммарным остатком R на ситах и размером сит dQ. Для оценки крупности дробления и в особенности измельчённых материалов широкое применение получило экспоненциально-степенное уравнение, предложенное Розиным и Раммлером:

где R - суммарный остаток на сите d0, %; е - основание натуральных логарифмов; т и п- постоянные, характерные для данного материала. В.А. Олевским предложено упрощённое экспоненциальное уравнение (при n = 1)

которое является частным случаем по отношению к уравнению Розина - Раммлера. Эта формула может быть использована для практических расчётов. Размер частицы материала шарообразной формы характеризуется диаметром шара, к которому близка по форме частица. В этом случае номинальный диаметр частицы совпадает с диаметром d0 наименьшего круглого отверстия сита (решета), через которое шарообразная частица проходит. На практике частицы материала имеют неправильную форму и при определении номинального размера их условно заменяют эквивалентным телом правильной формы. Номинальным диаметром частиц (зерен), подвергнутых ситовому анализу, считается диаметр круглого (или сторона квадратного) отверстия, через которое прошли частицы материала. Однако чаще оценку крупности частиц (зерен) материала проводят не по номинальному диаметру, а по другим показателям, например, по "среднему диаметру". Понятие "средний диаметр" становится определенным лишь при условии, когда указано, в каком отношении устанавливается эквивалентность между частицей и телом правильной геометрической формы. Например, для частицы в форме параллелепипеда с размерами: длиной - l, шириной - b и толщиной - h "средний арифметический диаметр" dср - определяется по формуле:

При замене формы частицы кубом среднегеометрический диаметр dср

Степень отклонения формы частицы от шара оценивают коэффициентом сферичности ψ, представляющим отношение поверхности шара Sш к поверхности равновеликой по объёму частицы Sr

Например, если частица имеет форму куба с ребром а, то отношение поверхности шара диаметром d к поверхности куба с ребром а будет равно

При одинаковых объёмах

Аналогично вычисляется ψ и для других тел геометрически правильной формы. При определении среднего размера не отдельной частицы, а узкого класса, ограниченного диаметрами dl и d2, применяются следующие формулы: для среднеарифметического диаметра:

для среднегеометрического диаметра:

Для однозначной характеристики крупности материала, например песка, часто используют параметр "модуль крупности", рассчитываемый по формуле

где γ2,5, γ1,25... γ0,14 - полные остатки материала на ситах, %; 100 - суммарные остатки на ситах, %. При расчёте модуля крупности М песка не учитываются фракции крупнее 5 мм, которые отделяются при предварительном (контрольном) грохочении. Для оценки гранулометрического состава песка наряду с М указывается также полный остаток на сите № 063 в процентах (табл. 6.1). Для выбора формулы расчета среднего диаметра сыпучего материала рекомендуется предварительно установить вид определяющей функции

Таблица 6.1

|

||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1381; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.126.74 (0.01 с.) |

, записывают в таблицы.

, записывают в таблицы.

коэффициент сферичности куба будет равен

коэффициент сферичности куба будет равен

. Неправильный выбор формулы может привести к результату, не соответствующему действительности.

. Неправильный выбор формулы может привести к результату, не соответствующему действительности.