Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Засыпка пресс-форм формовочной смесьюСодержание книги

Поиск на нашем сайте

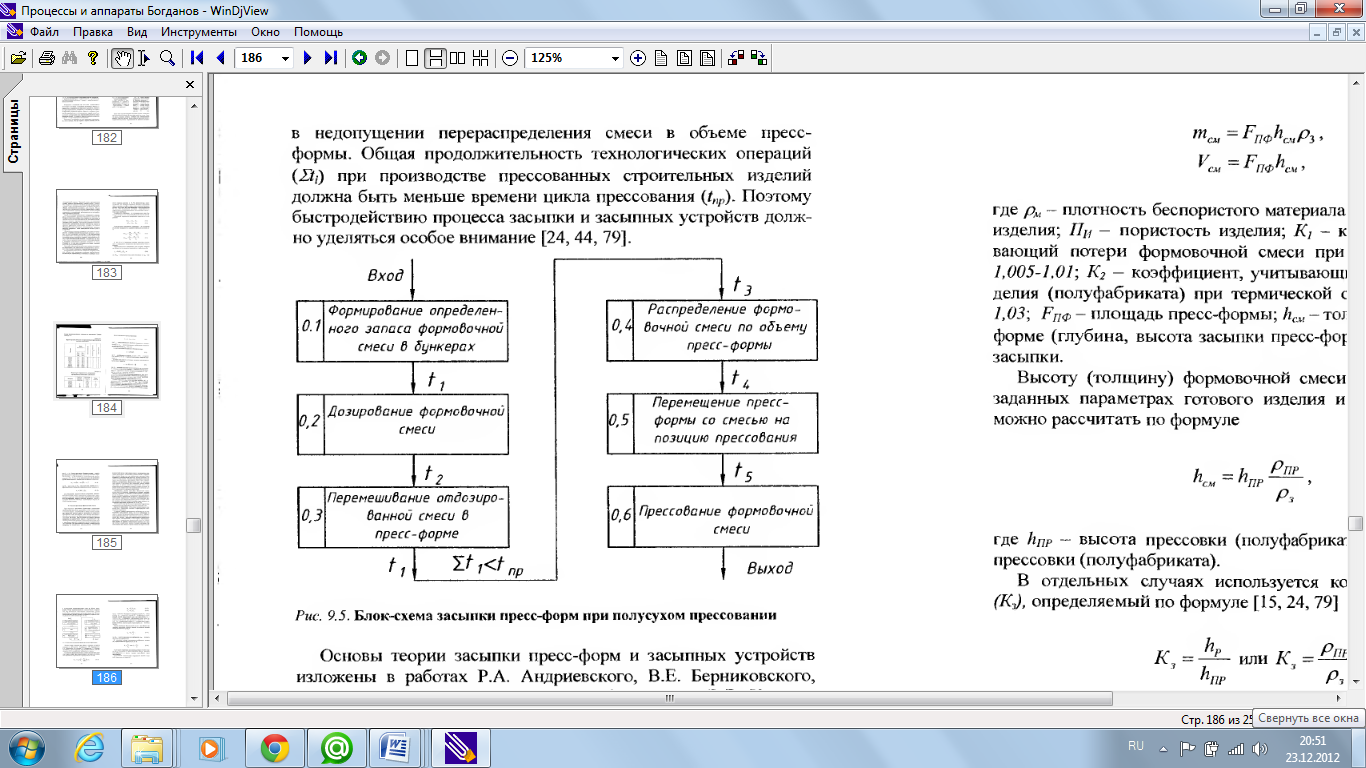

При полусухом прессовании формовочных строительных смесей засыпка пресс-форм представляет собой сложный технологический процесс, заключающийся в общем случае в истечении дискретной сыпучей среды и заполнения ею замкнутого пространства в виде пресс-формы. Связь засыпки пресс-форм с качеством полученных при формовании изделий проявляется в следующем. Во-первых, при прессовании до заданного давления (например, на гидравлических прессах с гидравлическим ограничителем давления) изменение количества формовочной смеси в пресс-форме приводит к изменению высоты (толщины) изделия. Во-вторых, при прессовании до заданной толщины изделия (например, на механических прессах) разница в количествеформовочной смеси в пресс-форме ведет к неодинаковому давлению прессования, вызывающему разноплотность и деформацию изделия. Кроме того, при значительных давлениях (выше заданных) и нестабильности процесса засыпки снижается надежность оборудования. В-третьих, при прессовании в многоместных (многогнездовых) пресс-формах имеет место неравномерность распределения формовочной смеси по отдельным пресс-формам. В-четвертых, при одинаковой высоте засыпки пресс-форм, но разном количестве формовочной смеси в них, изделия получают одинаковую толщину в сжатом состоянии, но разную после выпрессовки из-за неодинаковой плотности и упругой деформации полуфабриката (прессовки). Следовательно, засыпку пресс-форм формовочной смесью можно отнести к объемному дозированию и к процессу истечения сыпучего материала из отверстия соответствующего устройства. Процесс засыпки - это наполнение пресс-форм формовочной смесью с максимальной плотностью и равномерностью и минимальной погрешностью. Устройства, обеспечивающие процесс засыпки пресс-форм формовочной смесью, получили название засыпных (наполнительных) устройств, пресс-мешалок, наполнителей, загрузочных устройств и т. п. Засыпку пресс-форм при полусухом прессовании формовочных смесей (масс) можно представить в виде блок-схемы (рис. 9.5). Каждая из приведенных в блок-схеме технологических операций имеет определенное значение и характеризуется оптимальными параметрами. К смеси в бункерах предъявляются требования как по формированию определенного запаса, так и по стабилизации ее свойств. Засыпка (дозирование) формовочной смеси с нарушенными свойствами приводит к производству некачественных изделий. При засыпке в качестве мерной емкости используются пресс-формы, смонтированные в столе пресса. Перемещение, заполнение и распределение формовочной смеси по объему пресс-формы на практике осуществляется вручную или чаще при помощи механических средств. Основное требование при перемещении пресс-формы с первой позиции на вторую состоит в недопущении перераспределения смеси в объеме пресс-формы. Общая продолжительность технологических операций (∑ti) при производстве прессованных строительных изделий должна быть меньше времени цикла прессования (tnp). Поэтому быстродействию процесса засыпки и засыпных устройств должно уделяться особое внимание.

Общие сведения и классификация процесса гранулирования. Типы грануляторов и принципы их расчёта. Гранулирование - одна из обширных групп агломерационных процессов, включающая такие из них, при которых из порошкообразных материалов вследствие добавки жидкой связки в процессе вращательного движения смеси образуются гранулы. Иными словами, гранулирование - это агломерация порошков путем окатывания. В ПСМ гранулирование нашло применение при подготовке стекольных и портландцементных сырьевых шихт, производстве легких заполнителей, переработке фосфогипса и др.

Рис. 10.3.1. Схема перекатывания гранулы через мелкое зерно материала. Сравнительно малоэнергоемкий способ окатывания обеспечивает передачу на порошок значительных усилий. В момент перекатывания гранулы радиусом R (рис. 10.3.1) через мелкое зерно п возникает толчок, направленный к центру гранулы. Если принять скорость поступательного движения гранулы 3, угловую скорость ω, то в соответствии с рис. 10.3.1, Усилие, передаваемое перекатывающейся гранулой на единичное зерно, может достигать десятков МПа. Правда, для достижения такого давления необходимо, чтобы гранула при движении опиралась всегда только на одну частицу, а поверхность гранулятора была из неэластичного материала. В действительности гранула опирается на большее число частиц и водная пленка на поверхности способствует более равномерному распределению давления. Тем не менее, нагрузки, воспринимаемые тонкодисперсными частицами в промышленных грануляторах, достаточно высоки. На поверхности перекатывающейся гранулы возникает не только толчок, но и срезывающее усилие. Часть неровностей не выдерживает этих напряжений и разрушается, а прочно прилипшие зерна вдавливаются внутрь. Это обеспечивает приобретение гранулами шарообразной формы. Уплотнение агломерата при окатывании возможно лишь, если он достаточно пластичен. Необходимую пластичность ему придает наличие технологической связки, как правило, воды, с другой стороны, под действием сил поверхностного натяжения воды развиваются большие капиллярные давления в порах гранулы, направленные от ее поверхности к центру. Чем выше дисперсность материала и чем тоньше капилляры, тем больше капиллярное давление. В сочетании с компрессионными нагрузками при окатывании капиллярное давление играет значительную роль в упрочнении гранул. Как правило, длительность насыщения гранул влагой значительно больше, чем время, необходимое для окатывания. Поэтому для получения гранул требуемого размера материал желательно увлажнять постепенно с учетом кинетики влагопоглощения. Скорость распространения влаги в тонкодисперсном материале снижается по мере повышения тонкости помола. При агломерации окатыванием скорость распространения жидкой фазы является лимитирующей стадией процесса, а равномерность ее распределения определяет качество агломератов. Большинство исследователей считает, что гранулируемость порошков определяется их пластичностью. Гранулируемость порошков, перерабатываемых в ПСМ, можно в широких пределах регулировать, либо исключая из состава шихт непластичные компоненты, либо вводя пластичные добавки. Особенно сложный характер носит влияние на процесс агломерации температуры. Имеются сведения, что подача на гранулирование горячих порошков тормозит процесс. Это объясняют снижением поверхностного натяжения воды. В то же время нагрев материалов непластичных, гранулируемых, как правило, с добавкой электролитов обеспечивает их пластификацию.

|

||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 745; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.007 с.) |

.

.