Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процесс помола в молотковых мельницахСодержание книги

Поиск на нашем сайте

Молотковые мельницы (ММ) в промышленности строительных материалов применяются для грубого помола и одновременной сушки материалов с пределом прочности на сжатие менее 150 МПа и влажностью не более 24 % - мел, гипс, глина, асбест, уголь и т. п. Помол в ММ осуществляется за счет ударов по кускам измельчаемого материала бил или молотков, шарнирно подвешенных на быстровращающемся (80-50 м/с) роторе, за счет удара кусков о футеровку, соударения друг о друга.

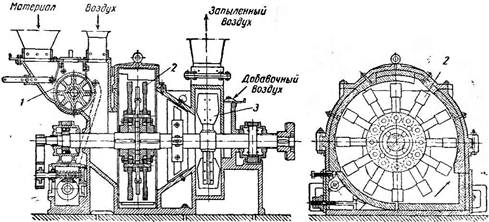

1-питатель; 2-мельница; 3-вентилятор. В зависимости от направления подачи материала и сушильного агента ММ подразделяются на тангенциальные и радиальные (рис. 3.45). В тангенциальных мельницах измельчаемый материал и сушильный агент подаются вдоль оси по касательной к окружности ротора - тангенциально (рис. 3.45, а). В радиальных ММ материал и сушильный агент подаются вдоль ротора (рис. 3.45, б) - радиально. Процесс измельчения в ММ осуществляется следующим образом. При включении привода шарнирно подвешенные молотки 4 (рис. 3.45) под действием центробежной силы занимают положение, изображенное на рис. 3.45, по течке 7 куски измельчаемого материала размером 20-40 мм подаются вместе с сушильным агентом в рабочую камеру мельницы, где попадают под воздействие молотков 4. Куски распадаются на разлетающиеся части, которые ударяются о футеровку и друг о друга, отлетают и вновь ударяются о молотки. Далее измельчаемый материал поступает в зазор между колосниковой решеткой 6 и торцами молотков 4, где происходит измельчение материала интенсивным истиранием. Затем измельченный материал выбрасывается молотками в проход 8 и мелкие частицы направляются в сепаратор (проходной или инерционный), крупные частицы материала падают на вращающийся ротор и далее вместе с исходным материалом цикл повторяется. При этом одновременно с помолом осуществляется сушка измельчаемого материала воздухом, нагретым до температуры 300-450 °С. Тонкость помола материала регулируется количеством молотков, частотой вращения ротора, зазором между колосниковой решеткой и торцами молотков, а также зазором между молотками и отбойным брусом.

Рис. 3.45. Схемы молотковых мельниц: а) тангенциальная; б) радиальная; 1 - корпус; 2 - вал ротора; 3 - шарнирные пальцы; 4 - молотки; 5 - диски; б - колосниковая решетка; 7 -течка; 8 - газоход.

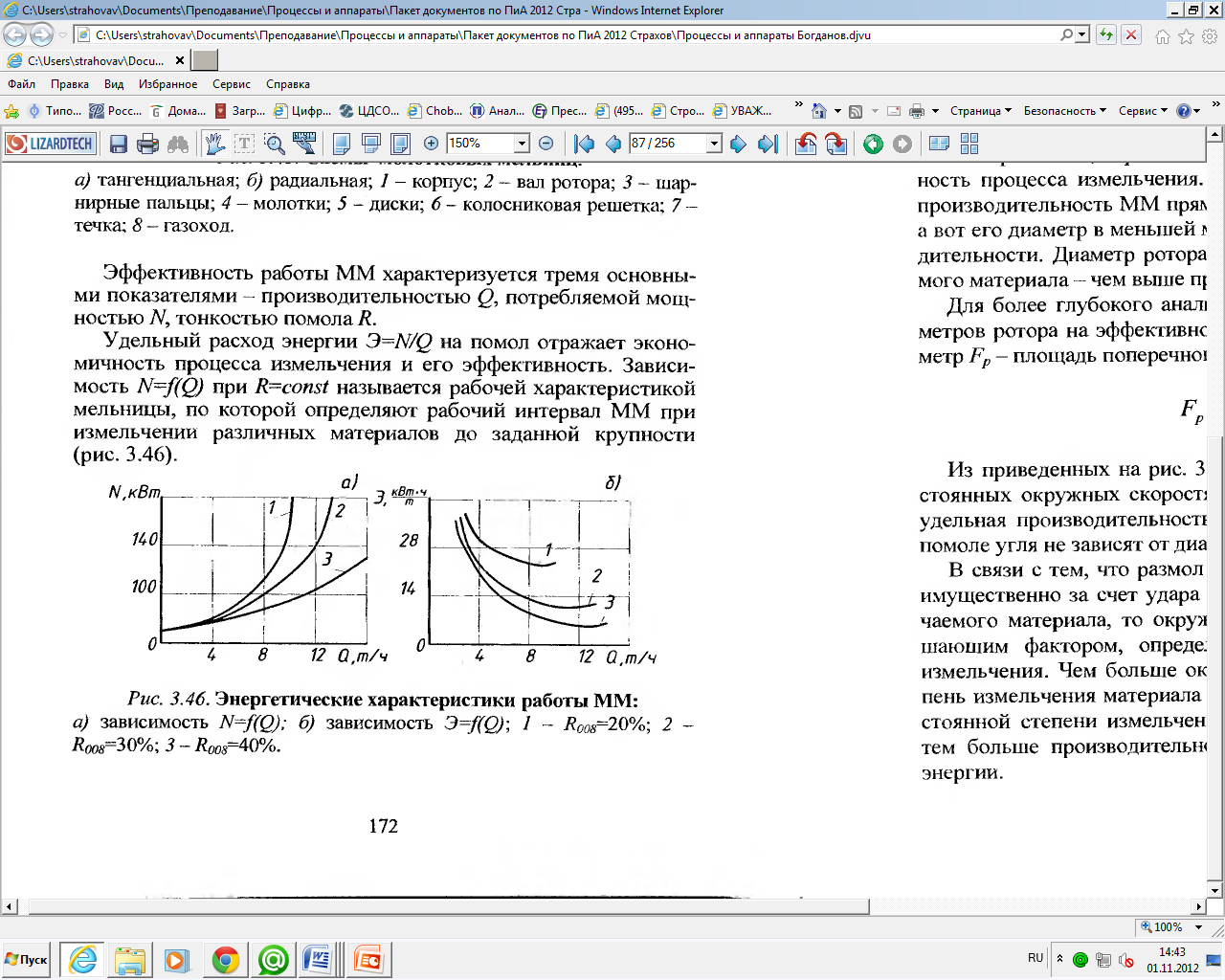

Эффективность работы ММ характеризуется тремя основными показателями - производительностью Q, потребляемой мощностью N, тонкостью помола R. Удельный расход энергии 3=N/Q на помол отражает экономичность процесса измельчения и его эффективность. Зависимость N~f(Q) при R=const называется рабочей характеристикой мельницы, по которой определяют рабочий интервал ММ при измельчении различных материалов до заданной крупности (рис. 3.46).

Рис. 3.46. Энергетические характеристики работы ММ: а) зависимость N= f (Q); б) зависимость Э= f (Q); 1 - R008=20%; 2 - R008=30%; 3 - R008=40%. Из графиков, представленных на рис. 3.46, следует, что с увеличением тонкости помола производительность мельницы снижается, а потребляемая мощность привода возрастает; с увеличением производительности при любой тонкости помола удельный расход энергии снижается; с увеличением тонкости помола при постоянной производительности удельный расход энергии возрастает. На эффективность процесса измельчения в ММ существенное влияние оказывают параметры ротора: его диаметр и длина. С увеличением диаметра ротора при постоянной частоте вращения изменяется окружная скорость бил (молотков), вследствие чего возрастает центробежная сила и, как правило, эффективность процесса измельчения. В настоящее время считают, что производительность ММ прямо пропорциональна длине ротора, а вот его диаметр в меньшей мере влияет на изменение производительности. Диаметр ротора зависит от прочности измельчаемого материала - чем выше прочность, тем больше диаметр. В связи с тем, что размол материала в ММ происходит преимущественно за счет удара бил (молотков) по кускам измельчаемого материала, то окружная скорость ротора является решающим фактором, определяющим интенсивность процесса измельчения. Чем больше окружная скорость, тем больше степень измельчения материала за единичный цикл удара; при постоянной степени измельчения, чем выше окружная скорость, тем больше производительность и меньше удельный расход энергии. Количество бил (молотков) на роторе также влияет на показатели работы ММ. Установлено, что производительность ММ зависит от количества бил в ряду по окружности ротора в степени 0,25. Для оценки влияния количества бил установлен параметр mм = z/х, где z - общее количество бил на роторе, шт.; х - количество рядов бил по длине ротора, шт. В ходе эксплуатации различных типоразмеров ММ установлено рациональное количество бил в одном ряду, оно составляет: минимум 6, максимум 12. Удельный расход энергии на размол одного и того же материала у тангенциальных мельниц на 12-15 % ниже, чем у радиальных. Это объясняется лучшими условиями вентиляции рабочей камеры. Поэтому при выборе типа мельницы необходимо отдавать предпочтение тангенциальным ММ. Наиболее эффективно процесс измельчения осуществляется, если била имеют острые кромки. Причем этот эффект проявляется в большей мере при больших зазорах, более 20 мм. В серийно выпускаемых мельницах установлен зазор 25-30 мм. Это объясняется необходимостью предотвращения аварии при попадании в рабочую камеру недробимого материала (металла). Рациональным считают такой процесс помола в ММ, при котором исходный материал и тепловой агент подаются тангенциально, а крупка из сепаратора возвращается на домол радиально на вращающийся ротор. Вентиляция, т.е. количество воздуха, просасываемого через рабочую камеру мельницы, его скорость оказывает большое влияние на тонкость помола материала, удельный расход энергии и производительность ММ. В качестве вентиляционной характеристики ММ принята скорость аэросмеси, отнесенная к поперечному сечению ротора мельницы

где ϑа - скорость аэросмеси, м/с; Qв - расход сушильного агента, м3/с.

Наибольшее влияние на вентиляционные характеристики ММ оказывают количество бил в ряду ротора и радиальный зазор. Так, при увеличении количества бил в ряду с 2 до 12 при прочих равных условиях объем вентиляционного воздуха возрастает в 2,3 раза. Изменение радиального зазора в меньшей мере оказывает влияние на величину объема вентиляционного воздуха. Так, например, увеличение радиального зазора в 2 раза с 4 до 8 мм увеличивает объем вентиляционного воздуха на 25%. Кроме этого, на развиваемый мельницей напор воздуха значительное влияние оказывают схема расположения бил на роторе, угол наклона бил и зазор между ними. При прочих равных условиях расположение бил в шахматном порядке снижает напор до 25 %. Уменьшение зазора между билами в рядах и торцевыми стенками рабочей камеры повышает вентиляционные характеристики ММ. Так, например, при суммарном уменьшении зазоров в ряду между билами с 35 до 15 мм напор воздуха, развиваемый ротором, увеличивается на 25%. Изменение наклона бил с +20° (наклонены по ходу вращения ротора) до -20° (наклонены назад) снижает развиваемый напор на 22 %. Увеличение окружной скорости ротора до 15 % приводит к некоторому увеличению потребляемой мощности привода, однако измельчение в ММ при этом происходит значительно эффективнее, а готовый продукт имеет более равномерный зерновой состав. Крупность исходного материала оказывает существенное влияние не только на технологические и энергетические параметры работы ММ, но и на эксплуатационную надежность рабочих органов мельницы.

|

||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1301; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.217.1 (0.007 с.) |