Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гранулирование в воздушном потокеСодержание книги

Поиск на нашем сайте

Процесс гранулирования в воздушном потоке осуществляют в высоких полых башнях (грануляционных), в которых падающие капли охлаждаются встречным потоком воздуха. Для разбрызгивания сплавов применяют неподвижные, вращающиеся и вибрационные диспергирующие устройства, обеспечивающие получение сферических гранул преимущественно размером 1..3 мм. Нижнюю часть грануляционных башен снабжают холодильниками, в которых охлаждение гранул происходит в кипящем слое, что позволяет достигнуть высокой эффективности охлаждения. Механизм гранулообразования заключается в распаде истекающих из гранулирующего устройства струй на капли, которые, охлаждаясь во встречном потоке воздуха, превращаются в гранулы. При падении капля (гранула) отдает тепло потоку охлаждающего воздуха. При этом охлаждение и кристаллизация плава начинается с поверхности, а при достижении температуры кристаллизации происходит образование твердой оболочки, толщина которой по мере движения капли (гранулы) увеличивается. Таким образом, фронт кристаллизации продвигается в центр гранулы по радиусу с соответствующим выделением тепла кристаллизации. При достижении поверхностью гранулы температуры следующего модифицированного перехода фронт этого перехода с соответствующим тепловыделением начинает перемещаться вслед за фронтом кристаллизации. Аналогично происходят и дальнейшие модификационные переходы в структуре гранулы, которые осложняют процесс нестационарной теплопередачи. Характер движения гранул и закономерности их распределения по сечению башни во многом определяют эффективность теплообмена и гранулообразования, в том числе время и высоту падения гранул. Для описания особенностей и выбора уравнений движения гранул в башне необходимо, прежде всего, установить степень стесненности капель (гранул) и режим их обтекания газовым потоком. При средней объемной концентрации частиц менее 0,005...0,01 влияние стесненности на скорость витания не превышает 5 % при любом режиме обтекания частиц газовым потоком. Средняя объемная концентрация гранул в грануляционных башнях обычно составляет ~ 0,00002, что указывает на пренебрежимо малую вероятность стесненности. Следовательно, для описания характера движения капель (гранул) можно исходить из закономерностей движения одиночной сферической частицы. Формирование структуры гранул из капель расплава во время их полета в башне является следствием процессов нестационарного теплообмена, осложненного действием внутреннего источника тепла в виде теплоты кристаллизации. Задачей расчета обычно является определение высоты грануляционной башни или времени падения гранулы, в течение которого она затвердевает настолько, что уже не деформируется при падении на коническое днище башни или в плотную фазу кипящего слоя. Поскольку прочность гранулы по мере ее охлаждения (кристаллизации) непрерывно растет, важно установить такую температуру, при которой соотношение кристаллов вещества и жидкой фазы обеспечит необходимую твердость структуре гранулы. Решить вопрос о том, какая степень кристаллизации соответствует необходимой прочности структуры гранулы, очевидно можно лишь из опыта. Помимо равновесных соотношений, прочность структуры гранул определяется также прочностью кристаллических связей, обусловленных кинетикой кристаллизации и интенсивностью теплообмена между гранулой и охлаждающим агентом. Охлаждение гранул в современных грануляционных башнях завершается, как правило, в псевдоожиженном слое, расположенном в нижней части башни. Теплообмен между твердыми частицами и газом в псевдоожиженном слое характеризуется следующими особенностями: температура твердых частиц (гранул) практически постоянна в объеме всего псевдоожиженного слоя; температура охлаждающего агента (воздуха) te изменяется на активном участке ha и практически постоянна в остальном объеме слоя (рис. 10.7). Перенос тепла (охлаждение) в псевдоожиженном слое складывается из следующих стадий: отвод тепла из системы с потоком ожижающего агента; перенос тепла от поверхности твердых частиц (гранул) к потоку ожижающего агента; распределение теплового потока внутри гранулы. Признаком эффективного отвода тепла из псевдоожиженной системы твердых частиц является равенство температур гранул и воздуха на выходе из слоя. Это равенство обеспечивается при достаточной высоте псевдоожиженного слоя, когда HСЛ>ha, a также при условии равномерного распределения ожижающего агента в объеме слоя и полном перемешивании твердой фазы. Теплообмен между твердыми частицами и ожижающим агентом зависит от теплопроводности пленки газа, окружающего частицу (αт), и величины конвекции (осконд). Составляющей теплообмена, определяемой излучением (αконв), для низкотемпературных псевдоожиженных систем обычно пренебрегают вследствие ее малости. В экспериментальных исследованиях обычно получают ос как результат совместного действия αт и αконв

При малой скорости существует вероятность агрегирования частиц, т.е. их поверхность не полностью участвует в теплообмене. С увеличением скорости ожижающего агента равномерность обтекания частиц газовым потоком возрастает, происходит обнажение всей поверхности частиц, и интенсивность теплообмена в таком псевдоожиженном слое становится равной интенсивности при обтекании одиночной частицы.

Теоретические основы процесса термовлажностной обработки. Тепловые способы ускорения твердения бетона основаны на нагреве материала изделия за счет передачи теплоты от какого-либо источника и теплоносителя. Передача теплоты к изделию (внешний теплообмен) может осуществляться конвективно с использованием в качестве теплоносителя водяного пара, воздуха, паровоздушной смеси, продуктов сгорания газа, кондуктивно (в результате теплопроводности), а также с помощью лучеиспускания. Изменение условий и параметров среды в установке, а затем и параметров поверхности изделий приводит к изменению температурного поля внутри изделия и передвижению влаги и воздуха (массы). Интенсивность внутреннего тепло- и массообмена существенно влияет на формование структуры материала, конечные прочностные характеристики изделия. Прогрев с помощью конвективного теплообмена происходит при обработке в термовлажностных установках, в которых теплоноситель непосредственно соприкасается с поверхностью изделия. Теплообмен зависит от скорости и характера движения теплоносителя и его свойств, коэффициент его теплопроводности составляет λ = 0,0245 Вт/(м·оС). Поэтому создаваемая вокруг изделий воздушная прослойка значительно снижает теплообмен. Для сохранения влаги в материале тепловую обработку проводят насыщенным водяным паром, который при соприкосновении с более холодной поверхностью изделия конденсируется, отдавая при этом теплоту 2200...2500 кДж/кг нагреваемому обмена от паровоздушной среды к изделию зависит от многих факторов, и, прежде всего от соотношения пара и воздуха в паровоздушной смеси, а также скорости движения паровоздушной смеси. Коэффициент теплообмена в установках для термовлажностной обработки зависит от интенсивности конвективного теплообмена, количества конденсирующего пара, вида конденсации (пленочная, капельная), расположения и конфигурации поверхностей. При увеличении скорости движения паровоздушной среды влияние примеси воздуха значительно снижается, а скорость теплообмена повышается, т. е. коэффициент α повышается при увеличении скорости смеси, температуры и относительной влажности среды. Влияние внешних условий среды на термовлажностной установке во всех периодах обработки изделий сказывается на изменении температуры и влагосодержания поверхности материала, что в свою очередь вызывает передвижение теплоты и массы в объеме изделия. Теплота внутри влажного изделия перемещается как за счет теплопроводности, так и потоком теплоты, которую несет передвигающийся в материале поток влаги (массы). Удельный поток теплоты внутри влажного материала телу. На поверхности изделия образуется пленка конденсата, снижающая коэффициент теплообмена и удельный поток теплоты к изделию. Изменение влагосодержания по сечению материала приводит к тому, что при увеличении количества влаги составляющие материала раздвигаются, и материал набухает, увеличиваясь в размерах. С уменьшением влагосодержания частицы материала сближаются, материал дает усадку. Если суммарные растягивающие и сжимающие напряжения, вызванные градиентами температуры, влагосодержания и давления превысят значения, допустимые для данного материала, то возникают деформации и нарушения структуры. Наиболее опасными в этом отношении являются начальные этапы термовлажностной обработки, т.к. затем материал постоянно набирает прочность и способен выдерживать значительные напряжения. В период изотермического выдерживания наблюдается выравнивание температур в среде и материале, а температурные градиенты уменьшаются и исчезают. Затем под влиянием экзотермии температура внутренних слоев повышается, теплота и влага начинают перемещаться к поверхности. В период изотермического выдерживания бетон теряет до 15 % воды затворения. Этот процесс особенно усиливается в период охлаждения, когда вместо пара в установку подают воздух, охлаждающий поверхности изделия и поглощающий влагу. Температура греющей поверхности зависит от вида и параметров теплоносителя, из которых наиболее распространены пар и вода. При применении пара повышение температуры выше 100 °С приводит к повышению давления. Зависимость давления и температуры определяют по линии насыщенного пара. При обработке изделий в продуктах сгорания газа прогрев происходит с помощью конвективного теплообмена. Важнейшим показателем для определения параметров продуктов сгорания природного газа как теплоносителя, является коэффициент избытка воздуха α, показывающий отношение количества воздуха, подаваемого в топку, к количеству воздуха, необходимому для горения. На стадии нагрева и изотермического выдерживания при температуре среды до 100...120 °С происходит конденсация пара на поверхности изделия из среды продуктов сгорания. Процесс продолжается до тех пор, пока температура поверхности изделий будет ниже точки насыщения (точки росы) продуктов сгорания. При α = 1 температура точки росы 59 °С, при α = 2...2,5 температура 30...50 °С. По мере разогрева поверхности интенсивность конденсации понижается и наступает равновесное состояние, а затем начинается испарение влаги из бетона.

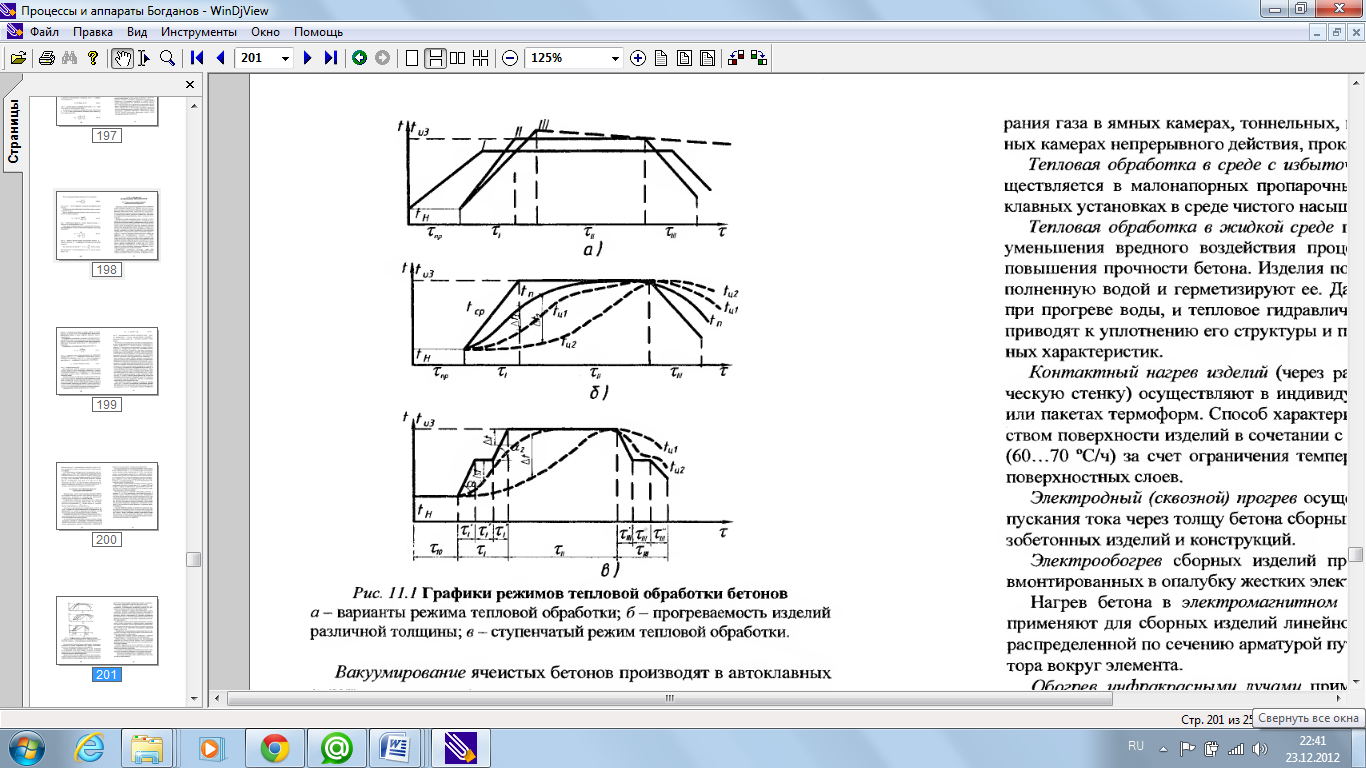

Режимы и классификация процессов термовлажностной обработки. Эффективными следует считать режимы тепловой обработки, которые позволяют получать бетон заданной прочности без существенных нарушений его структуры при минимальных удельных расходах вяжущего и тепловой энергии. В общем виде полный цикл термовлажностной обработки изделий состоит из следующих периодов (рис. 11.1, а): предварительного выдерживания τпред; нагрева изделия τ1; изотермического выдерживания τII; охлаждения τIII. Длительность предварительного выдерживания, скорость нагрева, температура и продолжительность изотермического выдерживания и т.д. зависят от характеристик материала, условий эксплуатации изделия, конструкций тепловых установок. Важнейшими показателями, определяющими как режимы изготовления изделий, так и их эксплуатационные свойства, являются теплофизические свойства бетонов. На длительность тепловой обработки также оказывает влияние массивность изделий. С увеличением массивности возрастает температурный перепад между наружным и внутренними слоями бетона, увеличивается величина температурных напряжений и вероятность возникновения температурных деформаций. Для предотвращения этого явления применяют ступенчатый режим обработки (рис. 11.1, в). В период нагрева и охлаждения вводят промежуточные выдерживания (τ"I; τ"III), позволяющие довести температурный перепад Δt до допустимых величин. Повышенные прочностные характеристики бетона обеспечиваются применением ступенчатых режимов: подъемом температуры в течение 1 ч на 15...20 °С, выдерживанием при этой температуре (1...2 ч), затем прогрев (1... 1,5 ч) до максимальной температуры, принятой при прогреве. При хорошей теплоизоляции тепловых установок возможно применение «пикового» режима (рис. 11.1, а, режим III), при котором в период изотермического выдерживания подача теплоносителя в установку не производится, что позволяет значительно экономить тепловую энергию. Допускаемая скорость снижения температуры колеблется в пределах 25...50 °С/ч в зависимости от полученной прочности и толщины изделия. Перепад температур между поверхностью изделий и окружающей средой не должен превышать 40 °С. При охлаждении изделий, как и при нагреве, возникает нестационарное температурное поле, но поток теплоты направлен из изделия. Поэтому необходимо учитывать требования к допустимым температурным перепадам, регулировать длительность охлаждения, а для массивных изделий применять ступенчатые режимы обработки. Тепловая обработка бетонов в герметически закрытых формах позволяет предохранить бетон от значительных потерь воды и обработать его паровой средой, создаваемой испаряющейся из него влагой. Малые свободные размеры герметичной формы обусловливают быстрое заполнение свободного объема выделяющимся паром, относительно равномерный прогрев всей массы бетона и качественную его обработку.

Вакуумирование ячеистых бетонов производят в автоклавных установках до начала запаривания или в период охлаждения, после того, как давление снизится до атмосферного. Условия ускоренного твердения бетона за счет повышения его температуры могут быть созданы в тепловых установках периодического или непрерывного действия при использовании различных способов тепловой обработки. Прогрев бетона при атмосферном давлении при непосредственном соприкосновении теплоносителя с материалом проводят горячим воздухом, газовоздушной смесью или продуктами сгорания газа в ямных камерах, тоннельных, щелевых и вертикальных камерах непрерывного действия, прокатных станах. Тепловая обработка в среде с избыточным давлением осуществляется в малонапорных пропарочных камерах или автоклавных установках в среде чистого насыщенного пара. Тепловая обработка в жидкой среде производится с целью уменьшения вредного воздействия процессов массообмена и повышения прочности бетона. Изделия помещают в камеру, заполненную водой и герметизируют ее. Давление, возникающее при прогреве воды, и тепловое гидравлическое обжатие бетона приводят к уплотнению его структуры и повышению качественных характеристик. Контактный нагрев изделий (через разделяющую металлическую стенку) осуществляют в индивидуальных термоформах или пакетах термоформ. Способ характеризуется высоким качеством поверхности изделий в сочетании с ускоренным нагревом (60...70 °С/ч) за счет ограничения температурных деформаций поверхностных слоев. Электродный (сквозной) прогрев осуществляется путем пропускания тока через толщу бетона сборных и монолитных железобетонных изделий и конструкций. Электрообогрев сборных изделий производят с помощью вмонтированных в опалубку жестких электронагревателей. Нагрев бетона в электромагнитном поле (индукционный) применяют для сборных изделий линейного типа с равномерно распределенной по сечению арматурой путем устройства индуктора вокруг элемента. Обогрев инфракрасными лучами применяют в камерах непрерывного действия щелевидного типа с использованием трубчатых металлических излучателей. Установки для термовлажностной обработки бетонных и железобетонных изделий классифицируют по следующим признакам: режиму работы (периодического и непрерывного действия); виду теплоносителя (пар, воздух, паровоздушная смесь, вода, газ, масло, электроэнергия); давлению рабочей среды (вакуум, атмосферное давление, выше атмосферного); способу передачи теплоты (контактный, конвективный, тепловое излучение, индукционный); конструкции (ямные камеры, стенды и колпаки, термоформы индивидуальные, горизонтальные, вертикальные, вибропрокатные станы).

Процессы термовлажностной обработки периодического действия. Процессы термовлажностной обработки периодического действия осуществляют в ямных камерах, стендах формования и паропрогрева, термоформах, кассетных установках, объемно-формовочных и автоклавных установках. Ямные камеры проектируются напольными, полузаглубленными или заглубленными (рис. 11.2) и отличаются следующими системами: разводки пара, включающей в себя пароразводящий коллектор с паровыми соплами; удаления из камеры холодного воздуха в период разогрева; вентиляции; удаления конденсата. Внутренние поверхности камер покрыты гидроизоляцией, что предотвращает их увлажнение и повышение теплопроводности.

Рис. 11.2. Ямная камера конструкции ПДК-КИСИ: 1 - ограждения камеры; 2 - коллектор с паровыпускными соплами; 3 -исполнительный механизм; 4 - гидродозатор; 5 - теплоизолированная крышка камеры; 6 - обратная труба с клапаном; 7 - вентиляционные окна; 8 - конденсатопровод; 9 - электропривод вентиляционного клапана; 10 - магистральный вентиляционный канал; 11 - гидрозатвор клапана; 12 - датчики САР; 13 - муфта; 14 - сопло. Система пароснабжения в камерах основана на турбулизирующем и эжектирующем действиях скоростной струи пара, вытекающей из крупноразмерных (суживающихся, цилиндрических или расширяющихся) сопел и вовлекающей паровоздушную смесь в камере в циркуляцию. Тем самым ликвидируются застойные участки, воздушные прослойки между изделиями и в теплообмене участвуют все поверхности изделий. Для организации управляемого снижения температуры изделий в период остывания и удаления паровоздушной смеси из камеры применяются системы вентиляции с вытяжным вентилятором. Оптимальная скорость нагрева камеры составляет 60 °С/ч, длительность обработки 5... 12 часов. Стендовый способ производства применяют для изготовления крупноразмерных изделий, при изготовлении которых нельзя использовать передвижные формы. При этом способе изделия формуют непосредственно на стенде, представляющем собой ямную камеру малой глубины, на дне которой установлена железобетонная плита толщиной 120...200 мм. Расход пара при термовлажностной обработке на стендах, по сравнению с обработкой в пропарочных камерах, повышен (400... 1000 кг/м3) за счет увеличения потерь теплоты в окружающую среду. Наиболее эффективны системы пароснабжения стендов, обеспечивающие интенсивную циркуляцию греющей среды. Так как камеры в стендах малой глубины, то циркуляцию обеспечивают по горизонтальному контуру. Для улучшения условий тепловой обработки изделия покрывают колпаками или крышками, под которые подают «острый» пар. Для изготовления крупноразмерных изделий применяют туннельные камеры парогрева периодического действия. Камеры бывают проходными и тупиковыми. Пар подается по длине камеры перфорированными трубами, днище имеет уклон для стока конденсата. Для тепловой обработки изделий применяется также установка, в которой паровой колпак имеет П-образную форму и расположен на роликовых опорах. В данной установке можно одновременно подвергать термовлажностной обработке несколько труб. Институтом Индустройпроект разработана, исследована и опробована система пароснабжения форм труб с использованием эжекторов, обеспечивающая нагрев бетона до 70...80 °С в течение 4 ч и сокращение расхода пара до 250...300 кг/м3. Создание условий по улучшению структурообразования бетона при термовлажностной обработке, т. е. уменьшения интенсивности массообмена, снижения вероятности переувлажнения или пересушивания материала, возможно при отсутствии непосредственного соприкосновения поверхности изделия с теплоносителем (при контактном прогреве). Контактный прогрев бетонных и железобетонных изделий осуществляется в термоформах через днища и стенки формы, а в герметически закрытых формах - и через крышку формы. Жесткие конструкции герметизируют, а в образовавшиеся полости через штуцера подводится теплоноситель; в отсеки теплоноситель может быть подан с помощью перфорированных труб. В качестве теплоносителя используют пар, воду, масло и др. Возможно также применение электроэнергии, для чего в полости устанавливают трубчатые или плоские электронагреватели. Температура в тепловых отсеках может достигать 130... 140 °С, что интенсифицирует процесс и сокращает длительность тепловой обработки. При использовании пара в качестве теплоносителя предусматривают систему удаления конденсата и для облегчения его стенд-форму устанавливают с уклоном 1...2°. Кассетные установки сочетают в себе установки для формования и термовлажностной обработки изделий, что обуславливает значительную экономию производственных площадей. Кассетные установки используются в двухстадийной технологии: формование и короткий прогрев в кассетной установке, а окончание процесса тепловой обработки в камерах выдерживания. Теплоноситель к греющим отсекам подводится с помощью гибких шлангов, арматурный каркас и бетонная смесь подаются сверху. Вибрирование бетона производится навесными вибраторами. В большинстве случаев в качестве теплоносителя используют пар, однако возможно применение горячей воды. Одной из наиболее распространенных схем пароснабжения кассетных установок является эжекторная система (рис. 11.3). Применение эжектора позволяет организовать циркуляцию теплоносителя через тепловой отсек, уменьшить неравномерность прогрева изделий, экономить тепловую энергию, многократно используя теплоноситель.

Рис. 11.3. Схема эжекторной системы пароснабжения кассеты: 1 - магистральный паропровод; 2 - подающий коллектор; 3 - узел регулирования; 4 - эжектор; 5 - тепловые отсеки; 6 - коллектор сбора конденсата; 7 - конденсационный горшок; 8 - конденсатопровод; 9 - отсасывающий коллектор; 10 - формовочные отсеки с разделительной стенкой. Прогрев изделий в кассетных формах может производиться сразу после окончания формования, без предварительного выдерживания. Для ускорения прогрева и сокращения продолжительности тепловой обработки целесообразно бетонную смесь укладывать в предварительно подогретую до 40...45 °С форму. В этом случае продолжительность подъема температуры в отсеках форм до максимальной может быть сокращена до 1...1,5 ч. Для снижения температуры в тепловом отсеке применяют принудительное охлаждение водой. Тепловую обработку в объемно-формовочных установках проводят в две стадии: вначале - прогрев бетона в формующей установке с помощью электронагревателей в сердечнике или пара и выдерживание его в течение 4 ч; затем - передвижение и выдерживание в туннельной камере. Парораспределительные трубопроводы устанавливают так, чтобы паровые струи, создавая циркуляцию в колпаке, прежде всего были направлены в углы. В туннельных камерах, обогреваемых «глухим» паром, изделия выдерживаются в течение 8... 10 ч.

Рис. 11.4. Автоклав: 1 - механизм подъема крышки; 2 - гидроцилиндр; 3 - предохранительный клапан; 4 - маслопроводы; 5 - электропривод; 6 - корпус; 7, 8, 17, - перепускной, выпускной и впускной штуцеры; 9 - байонитный затвор; 10 - крышка; 11 - перфорированный паропровод; 12 - штуцер удаления конденсата; 13, 16 - подвижная и неподвижная опоры; 14 - продувочный штуцер; 15 - рельсовый путь.

Автоклавные установки предназначены для термовлажностной обработки бетонных, железобетонных и силикатных изделий в среде с избыточным давлением. Наличие избыточного давления среды в начале тепловой обработки и возрастающая относительная влажность паровоздушной среды способствуют повышению физико-механических свойств твердеющего бетона. Под воздействием давления в изделии происходит обжатие поверхностных слоев материала, повышающее прочностные свойства бетона и уменьшающее водопоглощение. Рабочее избыточное давление в автоклавах - 0,8; 1,2; 1,6; 2,5 МПа. Загрузку изделий в автоклав (рис. 11.4) производят тележками с помощью переходного мостика, соединяющего рельсовый путь в цеху с рельсами внутри автоклава. Пар в автоклаве распределяется сопловой подачей или через перфорированный паропровод. Перед началом запаривания автоклав продувают паром для удаления воздуха, снижающего интенсивность теплообмена. В первый период обработки происходит прогрев изделий до температуры 100 °С при конденсации пара на изделиях и стенках автоклава; во второй период температура и давление повышаются до максимального значения, что сопровождается прогревом и обжатием бетона. После периода изотермического выдерживания наступает период охлаждения. Снижение давления и температуры производится по ступенчатому графику с промежуточными выдерживаниями для выравнивания давлений и температур по объему изделия. В некоторых случаях после снижения давления до атмосферного производят вакуумирование. Вакуумирование дает возможность снизить влажность изделий и ускорить их охлаждение без потери прочности. Вакуумирование также создает дополнительный градиент давления в теле изделия, обуславливающий движение влаги от центра к периферии и необходимое обезвоживание ячеистого бетона.

Процессы термовлажностной обработки непрерывного действия. В конвейерной технологии производства сборного железобетона в сочетании с тележечными конвейерами применяют одно- или многоярусные горизонтальные камеры тепловой обработки. Изделия, находящиеся в вагонетках, проходят термовлажностную обработку в камерах, расположенных параллельно формовочному конвейеру, а подаются в камеру соответственно передаточной тележкой, снижателем или подъемником. Камеры по длине разделены на 3 следующие зоны: нагрева, изотермического выдерживания и охлаждения. В отличие от установок периодического действия, изделия в таких камерах не проходят все этапы обработки в одном месте, а перемещаются друг за другом, последовательно проходя все зоны обработки. Предварительное выдерживание изделия проходят после формования на пути движения в камеру. Теплоноситель подают в зоны нагрева и изотермического выдерживания; зона охлаждения вентилируется. В качестве теплоносителя применяют: «острый» пар, т. е. непосредственное соприкосновение пара с поверхностью бетона; «глухой» пар - обогрев паровыми регистрами; электронагреватели. Схема щелевой камеры термовлажностной обработки наклонно-замкнутого конвейера представлена на рис. 11.5.

Рис. 11.5. Щелевая камера термовлажностной обработки: I, II, III - зоны нагрева, изотермического выдерживания, охлаждения; 1 - наклонный снижатель; 2 - паровые регистры (или ТЭНы); 3 - тележки с изделиями; 4 - подъемники; 5 - формовочный конвейер.

В настоящее время применяют щелевые камеры с обогревом электроэнергией с помощью ТЭНов. В щелевых камерах для улучшения условий теплообмена монтируются вентиляционные системы: рециркуляционная - в зоне нагрева и приточно-вытяжная - в зоне охлаждения.

Рис. 11.6. Вертикальная камера на 4 штабеля изделий: а - общий вид; б - разрез; 1 - ограждения камеры; 2, 7 - формы с изделиями; 3,15- передаточные тележки; 4 - стол-снижатель; 5, 10 -стол-подъемник; 6 - вход в камеру; 8 - рольганг; 9 - направляющие подъемника; 11 - гидродомкрат; 12 - станина подъемника; 13 - отсекатель; 14 - кольцевой перфорированный паропровод. Улучшение условий теплообмена и повышение коэффициента теплоотдачи от паровоздушной смеси позволяют сократить длительность тепловой обработки и расход тепловой энергии на 10-15 %. Если производительность одноярусной щелевой камеры не обеспечивает тепловую обработку изделий, то применяют многоярусные туннельные камеры. Многоярусные туннельные камеры характеризуются неравномерностью температуры и относительной влажности по высоте, вызванной расслоением паровоздушной смеси. Для обеспечения одинаковых условий термовлажностной обработки и равной прочности изделий целесообразно разделение ярусов перекрытиями и создание индивидуальных систем теплоснабжения для каждого яруса. Рациональное использование расслоения паровоздушной смеси предусмотрено в вертикальной камере конструкции А.А. Семенова (рис. 11.6). Система пароснабжения вертикальной камеры состоит из узлов регулирования давления и расхода и системы раздачи пара, которая включает кольцевой перфорированный паропровод, смонтированный в верхней части камеры. Выходя из паропровода, пар поднимается в верхнюю часть камеры, вытесняя воздух. Изделия, поднимаясь вверх, последовательно попадают в зоны с более высокой температурой, в верхней части камеры проходят изотермическое выдерживание, а затем, снижаясь, проходят зоны с более низкой температурой и охлаждаются. В среде насыщенного пара происходит эффективный теплообмен, максимально используется тепловая энергия пара, избыток пара конденсируется на поднимающихся холодных изделиях. Удельный расход пара 100... 150 кг/м3 изделий.

Электротермообработка. Электротермообработку бетона применяют с целью ускорения его твердения за счет использования теплоты, получаемой от превращения электрической энергии в тепловую. Методы электротермообработки классифицируют на три следующие группы: электродный прогрев (собственно электропрогрев); обогрев различными электронагревательными устройствами; нагрев в электромагнитном поле. Электродный прогрев бетона осуществляют непосредственно в конструкции или до его укладки в опалубку, пропуская электрический ток через бетон или бетонную смесь. Так как выделение теплоты происходит непосредственно в бетоне при пропускании через него электрического тока, КПД использования электрической энергии значительно выше; температурное поле распределяется в бетоне равномерно. Одним из основных исходных параметров при расчете электродного прогрева бетона является его удельное электрическое сопротивление р, величина которого зависит от состава и количества жидкой фазы в единице объема. На удельное сопротивление бетона большое влияние оказывает также степень его уплотнения. Так, изменение коэффициента уплотнения бетонной смеси на 1% вызывает изменение р на 3%. Электроды, применяемые при электрообогреве бетона, подразделяются на пластинчатые, полосовые (ленточные), стержневые и струнные. Наиболее эффективны пластинчатые электроды, располагаемые на двух противоположных плоскостях конструкции и подключаемые к разным фазам. При контактном электрообогреве осуществляется непосредственная теплопередача от греющих поверхностей к прогреваемому бетону. Распределение теплоты в бетоне происходит преимущественно путем теплопроводности. Электрообогрев изделий и конструкций может выполняться с помощью различных нагревателей: проволочных, греющих кабелей и проводов, стержневых, трубчато-стержневых и уголково-стержневых, трубчатых (ТЭНы), индукционных, сетчатых, пластинчатых, пленочных. Возможен также прогрев путем кондуктивной теплопередачи от нагретой поверхности термоактивной опалубки. Источником теплоэнергии служит поверхность щита, которая включается в электрическую сеть через понижающий трансформатор. Сила тока в стальном листе достигает 5000... 10000 А, напряжение 0,7...3,0 В. Прилегающие к опалубке слои бетона нагреваются со скоростью 15...25 °С/час, в период изотермического выдерживания температуру поддерживают периодическим включением электрической цепи. Для обработки изделий в воздушной среде с температурой 100.. 150 °С и низкой относительной влажностью применяют инфракрасный прогрев. Инфракрасная установка состоит из инфракрасных излучателей в комплекте с отражателями и поддерживающих устройств. Используют различные излучатели: трубчатые (ТЭНы), стержневые карборундовые, керамические электрические лампы инфракрасного излучения. Излучатели с поддерживающими устройствами размещены во внутренней плоскости сферических и трапецеидальных отражателей. Сферические отражатели применяются для передачи энергии излучением на расстояние до 3 м, а трапецеидальные - до 1 м. При тепловой обработке инфракрасными лучами прочность бетона во многом зависит от условий облучения (режима прогрева, расположения излучателей), а интенсивность теплового потока на поверхности материала - от расстояния до источника излучения (в обратной пропорции). При инфракрасном прогреве можно совмещать термовлажностную обработку и подсушку изделий. Индукционный метод термообработки бетона основан на использовании магнитной составляющей переменного электромагнитного поля для нагрева стали вследствие теплового действия электрического тока, наводимого электромагнитной индукцией. Сущность метода заключается в следующем. Бетонные конструкции, находящиеся в ферромагнитных формах, помещаются в переменное электромагнитное поле индуктора. На поверхности опалубки укладывают витками изолированный провод и пропускают по нему переменный ток, тогда в арматуре и в опалубке (стальной) начинают циркулировать вихревые токи. Выделяемая в результате этого арматурой и стальной опалубкой теплота расходуется на прогрев бетона конструкции. Вихревые токи, возникающие в загрузке, циркулируют не по всей ее толщине. При попадании электромагнитной волны на поверхность металла амплитуда плотности вихревых токов по сечению загрузки убывает от поверхности вглубь, причем около 90 % всей теплоты выделяется с поверхностного слоя. Так как электрическое сопротивление в стыке значительно выше сопротивления при движении тока по стенкам опалубки, то ток возвращается по внутренней ее поверхности, которая и выделяет теплоту. Для устранения перепадов температуры, обусловленных неравномерным распределением напряженности поля, витки индуктора на различных участках длины (высоты) конструкции укладывают с различным шагом. Возможно применение индукционного прогрева при изготовлении изделий по кассетной или пакетной технологии с установкой индукционных нагревателей между изделиями. Такой нагреватель состоит из обмотки, образующей замкнутый магнитопровод с металлом стальной опалубки или с арматурой, если опалубка выполнена из дерева. Индукционный нагреватель реализует комбинированный способ преобразования электрической энергии в тепловую, за счет активного сопротивления стального токопровода, активного сопротивления «загрузки» вихревым токам и гистерезиса строительной стали.

Расчёт процессов термовлажностной обработки.

Теоретические основы процесса сушки. Удаление влаги из материала происходит под влиянием двух процессов: взаимодействия материала с окружающей средой (внешний тепло- и массообмен) и внутреннего тепло- и массопереноса, т.е. диффузии влаги от центральных слоев к наружной поверхности.

|

||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1035; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.046 с.) |