Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процесс помола в шаровых кольцевых мельницахСодержание книги

Поиск на нашем сайте

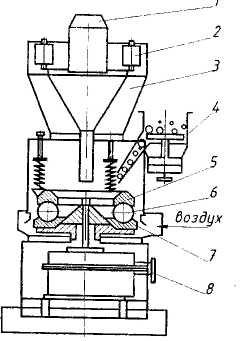

Рис. 2. Центробежно-шаровая мельница: 1-питатель; 2-вращающийся воздушный сепаратор; 3-верхнее неподвижное кольцо; 4-пружина; 5-нажимное кольцо; 6-опорная тарелка; 7-шары; 8-нижнее вращающееся кольцо; 9-окно для воздуха. Размалывающий механизм ц ентробежно-шаровой мельницы (рис. 2) состоит из шаров 7, зажатых между двумя кольцами: нижним вращающимся кольцом 8 и верхним неподвижным 3. Шары приводятся в движение от нижнего кольца 8 и под давлением трех или четырех пружин 4, которое передается через верхнее кольцо 3 и скрепленное с ним нажимное кольцо 5. Давление пружин можно регулировать нажимной гайкой. Давление равномерно распределяется между пружинами, вследствие чего износ шаров мельницы происходит равномерно. Нижнее кольцо 8 закреплено на опорной тарелке 6, к которой прикреплен сверху вращающийся вместе с тарелкой сепаратор 2 в виде усеченного конуса с лопастями. Измельченный материал из питателя 1 ссыпается по лотку в камеру мельницы между тарелкой и шарами и отбрасывается центробежной силой к периферии, где растирается между шарами и кольцами. Измельченный материал вытесняется в наружную полость мельницы, откуда выносится потоком воздуха в сепаратор 2. Воздух нагнетается вентилятором через окна 9. Мельница имеет привод от электродвигателя через клиноременную передачу. Максимальный размер кусков измельчаемого материала не должен превышать 25-38 мм. В некоторых конструкциях центробежно-шаровых мельниц размол происходит при помощи шаров, свободно катящихся в неподвижном кольцевом желобе. По принципу действия эти мельницы не отличаются от описанной выше. С увеличением тонкости помола энергоемкость процесса измельчения резко возрастает. При уменьшении размеров частиц увеличивается их относительная прочность, так как снижается число участков с предразрушенной структурой. Появившиеся на первых циклах микротрещины могут смыкаться под действием молекулярных сил. Такой эффект может быть нейтрализован с помощью поверхностно-активных веществ (пленок жидкости), адсорбирующихся на частицах и проникающих в трещины. Эти пленки экранируют молекулярные силы, стремящиеся сомкнуть трещины. Эффект «самозалечивания» частиц может быть снижен за счет увеличения скорости приложения нагрузок и частоты воздействия импульсов сил, в результате увеличивается интенсивность разрушения из-за усталостных явлений. Рассмотренный процесс разрушения материалов послужил теоретической основой для совершенствования помольного оборудования и, в частности, для создания машин, работающих с повышенными скоростями рабочих органов. К таким машинам относятся среднеходные мельницы. Мельницы, работающие по принципу раздавливания, имеют частоту вращения 2 - 5 с-1 и относятся к классу среднеходных. Они предназначены для сверхтонкого измельчения, применяются в промышленности строительных материалов для помола извести, гипса, сухой глины, мела, графита. К ним относятся валковые и роликово-маятниковые мельницы. В этих мельницах материал зажимается между металлическими телами и раздавливается до нужных размеров. Шаровые среднеходные мельницы напоминают гигантский опорный шарикоподшипник. При однорядном расположении шаров одно кольцо неподвижно (обычно верхнее), другое (нижнее) приводится во вращение от электродвигателя. При двухрядном расположении шаров крутящий момент передается на среднее кольцо, верхнее и нижнее опорные кольца неподвижны. Среднее кольцо приводится во вращение от вертикального вала через коническую передачу. В качестве размалывающих тел применяются шары диаметром от 190 мм (для малых размеров мельниц) до 275 мм (для мельниц больших размеров). Шары на беговой дорожке укладываются почти вплотную друг к другу с зазором между ними около 15...20 мм. В зависимости от сорта размалываемого материала давление пружин на шар меняется от 600 до 1800 Н. По мере износа шаров давление на шар ослабевает и восстанавливается путем подтягивания пружин на 4...6 мм, которое производится периодически после срабатывания шаров. Материал подается тарельчатым питателем на шары с внутренней стороны вращающегося кольца, куда выпадает также возврат из сепаратора. Под влиянием разности уровней материал проходит через слой мелющих шаров и, отжимаемый центробежными силами, в измельченном состоянии выбрасывается за кольцо. Между вращающимся нижним кольцом и кожухом мельницы имеется небольшая щель (обычно разбитая на ряд отдельных отверстий - сопел), через которую поступает воздух, подхватывающий размолотый материал и переносящий его в область сепаратора. На рис. 3.34 представлена схема шаровой кольцевой мельницы.

Рис. 3.34. Шаровая кольцевая мельница с центробежным сепаратором проходного типа: 1 - патрубок для выхода аэросмеси; 2 - лопатки для регулирования тонкости помола, 3 - сепаратор; 4 - дисковый питатель; 5 - неподвижное верхнее кольцо; 6 - шар; 7 - вращающееся нижнее кольцо; 8 - редуктор. Начальный размер шаров должен быть увязан с размерами кусков, причем связь между диаметром шара и диаметром куска определяется углом захвата ψ, зависящим от угла трения α (рис. 3.35) размалываемого материала по металлу. Для условий качения цилиндра (шара) по плоскости необходимо, чтобы α = 2ψ и

где dk - размер кусочка материала, м; dш - диаметр шара, м.

Рис. 3.35 Выбор размера шара

Так как куски материала не являются шарообразными, то подача в мельницу более крупных кусков, лишь снижает ее производительность и устойчивость. Размол крупных кусков неправильной формы идет ступенями путем постепенного откалывания наиболее острых углов. Для надежной работы мельницы при шарах диаметром 267 мм наибольший размер крупных кусков в материале не должен превышать 30 мм.

Рис. 3.36. Выбор схемы конструкции размольного кольца.

Если материал заполняет нижнее сечение лотка, как показано на рис.3.36, высота образующего сегмента hсеч не должна превышать найденного значения dk:

Обычно верхнее кольцо имеет угол обхвата в пределах 70° (от, α1 = α2 = 35°). Нижнее кольцо проектируется с несимметричными углами. На стороне входа угол α3, равен 30...35°, на стороне выхода α4 = 60...65°(рис.3.36). Радиус закругления верхнего размольного кольца принимается равным радиусу шара. Радиус закругления нижнего размольного кольца выполняется с учетом толщины слоя материала, составляющей 3...5 мм, так что радиус закругления нижнего кольца rкол = rш +(3...5),где rш - радиус шара. Учитывая подобную конфигурацию размалывающих колец, легко подсчитать высоту щели между бортами колец, образуемой на внешней кромке шаров:

где α1 и α4 - углы обхвата шара (рис. 3.36). Предельное значение Н при износе шаров и колец не менее 12...15 мм. Для предохранения выброса шаров из-под колец вследствие центробежной силы необходимо определить высоту сжатия пружин hn - hmin, которую нельзя допускать меньшей, чем высоту подъема верхнего кольца, необходимую для выброса шара из-под кольца. Прочный материал требует большего усилия сжатия пружин, чем мягкий материал. Для обеспечения соответствующего давления необходимо подобрать пружины, отвечающие определенным требованиям. Такой характеристикой пружины является зависимость ее высоты от силы тяжести давящего на нее груза. Обычно по окружности верхнего опорного кольца устанавливают в малых мельницах три, в больших - четыре пружины. Приведенные формулы позволяют подсчитать необходимую затяжку пружин hn, если известны их характеристики и число шаров, меняющиеся в зависимости от износа. Как было указано, затяжку пружин, обусловливающую давление на каждый шар, необходимо производить в соответствии с размольными особенностями материала. Излишнее давление ведет к быстрому износу шаров и колец. Из практики применения шарикоподшипников известно, что при повышении давления на подшипник в два раза время его работы сокращается в десять раз. Иначе говоря, износ шаров пропорционален давлению в степени 3,3. Вместе с тем, недостаточная затяжка пружин приводит к проскальзыванию шаров по размольному кольцу, образованию плоских мест («лысок»), что ведет к разогреву колец и шаров и быстрому выходу их из строя. Следовательно, к выбору давления на шары необходимо относиться очень внимательно. При выборе пружин необходимо учитывать давление от пружин с составляющими центробежных сил, стремящихся выбросить шары из кольца. Вертикальные составляющие от центробежных сил поднимают верхнее кольцо, и радиус вращения шаров несколько увеличивается, причем значительному износу подвергаются внешние борта колец. По мере их износа диаметр беговой дорожки возрастает. Значение вертикальной составляющей центробежной силы зависит от точки В приложения этих сил на верхнем кольце (рис. 3.36). Считают, что точка В лежит на середине дуги угла α1. Величина центробежной силы, действующей на оба кольца в радиальном направлении:

В рабочих условиях слой материала под шаром находится под давлением шара, силой тяжести верхнего кольца, давлением пружин, обусловленным первичной затяжкой, и дополнительной реакцией от центральной силы и слоя материала, проходящего под шарами и поднимающего на высоту h кольцо и пружины. В результате действительное давление на слой материала в момент его раздавливания значительно больше, чем сила от первичного нажатия пружин. При расчете в качестве величины, определяющей затрату энергии на размол, следует принимать силу давления на слой материала, [Н]:

где коэффициент 5 учитывает влияние центробежной силы, силы тяжести верхнего кольца и силы тяжести самого шара. Окружную скорость кольца выбирают с таким расчетом, чтобы под влиянием центробежных сил не происходило холостого выброса материала во внешнюю полость мельницы, т.е. не создавалось паразитивной циркуляции за счет проскальзывания материала мимо шаров. В наиболее благоприятном режиме радиальная скорость поступления материала на кольцо должна создавать такие условия, при которых крайние кусочки, поступающие в наибольшем отдалении от шара, в пределе попали бы под шар. Определим радиальную скорость движения материала. Движущей силой в этом случае является разность между центробежной силой и силами сопротивления, образующимися под влиянием силы тяжести и формы поверхности, по которой идет движение (рис. 3.37).

Рис. 3.37. Определение производительности мельницы.

В идеальном случае количество материала, проходящее под шарами, с толщиной слоя h, должно равняться количеству материала, поступающему на кольцо в радиальном направлении, с толщиной слоя hRo/ Определяется окружная скорость кольца, (м/с):

При определении величины fs, учтем, что во время прохода материала через размольное кольцо характер измельчаемого материала усложняется. Центробежные силы должны преодолевать повышенную сцепляемость материала с металлом, появляющуюся после раздавливания материала шаром, и сопротивления, связанные с подъемом материала на наружной части лотка.

Рис. 3.38. Равновесие слоя материала на наклонной части лотка. Различают три вида производительности среднеходной шаровой мельницы: а) производительность мельницы по выносу пыли из-под шаров; б) размольная производительность мельницы; в) сушильная производительность мельницы. Производительность мельницы по выносу пыли из-под шаров определяется количеством материала, проходящего под шарами, поэтому может быть выражена следующим образом, (кг/ч):

где kц - кратность циркуляции при размоле; jм - насыпная масса материала, кг/м3; S – дуга охвата шара, м, обычно величина S соответствует углу 90... 100°, при угле 115° S = dш: h - высота слоя материала, проходящего под шаром, м, определяется давлением пружин и сортом материала. Установить величину h точно затруднительно, можно предполагать, что она колеблется в зависимости от нагрузки мельницы - от нулевых значений до 6 мм; произведение Sh νш дает объем материала, проходящего через один шар; νш - скорость набегания материала под шар, (м/с). Размольная производительность мельницы обусловлена следующими факторами. При увеличении производительности мельницы мощность, затрачиваемая на размол, растет линейно с некоторой величины Nxx до предельного значения N. Мощность на размол включает энергию, затрачиваемую на измельчение материала и потери энергии из-за вращения шаров по чистому кольцу.

где NххМ – холостой ход, относящийся к мельнице, Вт; Np – мощность, затрачиваемая на размол материала, Вт; Nххв – мощность холостого хода, связанная с работой вентилятора, Вт; Nвен – мощность, затрачиваемая на работу вентилятора, Вт. Для определения размольной производительности необходимо выявлять мощность, потребляемую на измельчение материала. Мощность, затрачиваемая на размол Nр, принимается равной дополнительной мощности, которую по сравнению с холостым ходом надо расходовать при размоле материала в мельнице. Эта дополнительная мощность будет меняться от нуля до некоторой максимальной величины (в зависимости от размалываемого материала). Обычно расчеты ведутся на максимальную (предельную) мощность мельницы. Усилие Q следует подсчитывать с учетом разных условий качения шара по верхнему (металл по металлу) и нижнему (металл по материалу) кольцу. Силы, возникающие при этом, показаны на рис. 3.39. Р - давление на шар в рабочих условиях, учитывающее давление пружин и силу тяжести верхнего кольца в статическом состоянии, а также дополнительные силы, появляющиеся в результате действия центробежных сил при работе мельницы.

Рис. 3.39. Схема сил, действующих на шар при его движении по слою материала.

При вращении кольца точка приложения силы Р сдвигается против вертикальной оси шара на величину k2, м (k2 - коэффициент трения качения шара по металлу), точно так же для силы Ррш + Gш на нижнем кольце имеет место сдвиг k1, м. Под влиянием силы Q шар начинает поворачиваться вокруг верхней опоры (точки А). Поэтому скорость движения его центра в два раза меньше νk, т. е. vw = vk /2. Эта скорость и равняется скорости набегания шара на слой. Исходя из физико-механических свойств материала и качеств получаемого продукта, мощность, требуемая для размола материала, может быть найдена из выражения:

где Эа - некоторая постоянная, характеризующая расход энергии на размол эталонного материала (kло = 1) при доведении материала с Rs = 20 % до R88= 36,8 %. Учитывая особенность измельчения в шаровых кольцевых мельницах, а также то, что расчет ведется для процесса без потерь, принимаем Эа = 6 кВт·ч/т; Пвл,Пдр,Птп - поправки, соответственно, на влажность, дробление и тонкость помола. Предельную производительность мельницы (кг/с) можно определить по следующей формуле:

Повышение производительности мельницы осуществляется за счет увеличения высоты слоя материала на размольном кольце. Но увеличение количества материала требует одновременно (во избежание завалов мельницы) повышения расхода воздуха, что в свою очередь приводит к загрублению помола. Поэтому повышение производительности мельницы связано, с одной стороны, с повышением мощности, затрачиваемой на размол (из-за увеличения высоты материала на размольной дорожке), а с другой - со снижением удельного расхода энергии за счет загрубления помола. Наиболее устойчивая работа мельницы по условиям пневмотранспорта и необходимая увязка размольной и сушильной производительности обеспечивается при соблюдении постоянной концентрации материала. При этом необходимо изменение тонкости помола. При неизменном положении створок сепаратора изменение тонкости помола (R008), можно считать зависящим линейно от расхода воздуха Q через сепаратор. С учетом отмеченной особенности размола материала в ПСМ получаем окончательную формулу для подсчета полного удельного расхода энергии на размол при переменном значении Q, Вт·ч/кг:

Характерная особенность вентиляторов, обслуживающих современные среднеходные мельницы - постоянство их КПД и развиваемого ими напора в определенном диапазоне производительности Q При этих значениях Q мощность, затрачиваемая на вентилятор, с достаточной точностью определяется как

При малых или очень больших значениях Q начинает сказываться ухудшение КПД вентилятора и мощность, затрачиваемая на вентилятор, не соответствует заявленной ранее. Благодаря автоматическому регулированию концентрация материала в мельнице поддерживается достаточно постоянной.

где Q – производительность, тыс·м3/ч; 4,2 – коэффициент, учитывающий соответствующий напор вентилятора и все потери в самой мельнице, вентиляторе, передаче и электродвигателе; Nxxмч – потери холостого хода при размоле, кВт.

При подсчете Nвен по выражению (3.205) затраты энергии в мельнице должны вестись без учета КПД передачи и электродвигателя. Сушильная производительность мельницы. Среднеходные мельницы обычно работают под аэродинамическим давлением, поэтому трудно ожидать по условиям работы вентилятора возможность использования воздуха выше 250°С. Это в значительной степени ограничивает сушильную производительность среднеходных мельниц. Количество воздуха, проходящего через агрегат, ограничивается в современных конструкциях скоростью 2...3 м/с, которая относится к условному сечению корпуса. Необходимость иметь высокие скорости воздуха в кольцевом сечении обусловливает применение высоконапорных вентиляторов ((5...6) 103 Н/м2), что приводит к значительным потерям энергии на вентиляцию (мощность, затрачиваемая на вентиляцию в среднеходной мельнице, примерно равна мощности, идущей на размол). Последняя особенность указывает на невыгодность повышения расхода воздуха или его температуры, так как и то и другое значительно снижает экономичность размола в мельницах обычных конструкций. Сушильная производительность мельницы

где Vмв - производительность мельничного вентилятора (обычно задается), м3/ч; Δv - количество газо-воздушной смеси, приходящейся на 1 кг сырого материала (м3/кг), по состоянию этой смеси мельничного вентилятора:

|

||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1096; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.202.60 (0.009 с.) |

,

,