Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Параметры, влияющие на качество смешенияСодержание книги

Похожие статьи вашей тематики

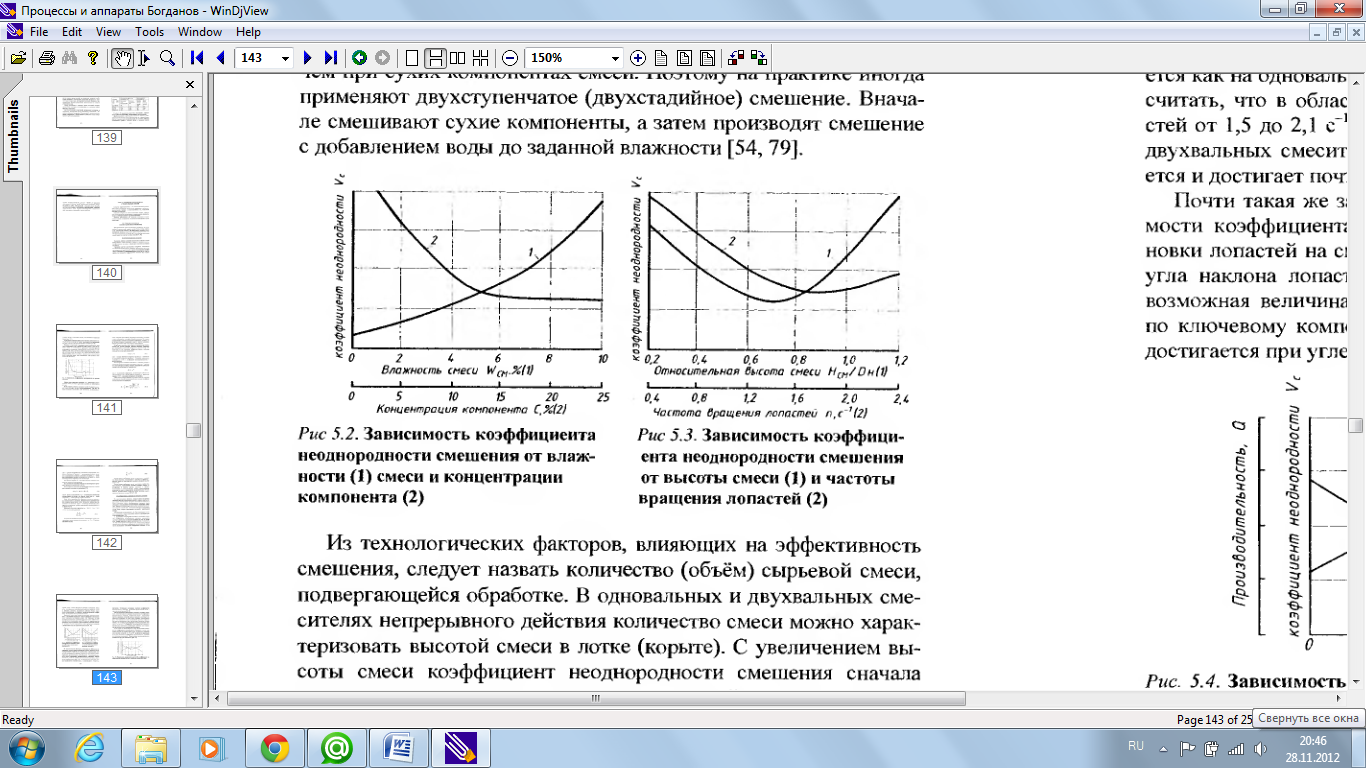

Поиск на нашем сайте Из многочисленных факторов, которые влияют на процесс смешения сыпучих строительных смесей, в первую очередь следует назвать концентрацию ключевого компонента, влажность и модуль крупности смеси, обрабатываемого материала, время смешения и конструктивно-технологические параметры смесителя. Понятно, что рассмотреть все случаи смешения строительных сыпучих смесей здесь невозможно. Поэтому ограничимся только теми, которые представляют научный и практический интерес. Как показали исследования, концентрация ключевого компонента в смеси существенно влияет на критерий качества смешения (рис. 8.2). С увеличением концентрации ключевого компонента значение коэффициента неоднородности смешения уменьшается, достигает минимально возможной величины и далее не снижается. График зависимости имеет нелинейный вид. Установлено, что при концентрации компонента более 10 % можно добиться минимального значения коэффициента неоднородности смешения в двухвальных смесителях непрерывного действия. В том случае, когда в смеси находится ключевого компонента менее 10 %, то потребуется дополнительное время на обработку смеси и, возможно, смеситель циклического действия. Однако ввиду малой концентрации и случайного характера процесса коэффициент неоднородности получается большим. Влажность смеси также влияет на критерий качества смешения. С увеличением влажности смеси коэффициент неоднородности смешения увеличивается (рис. 8.2). Очевидно, что при наличии влаги процесс смешения проходит менее эффективно, чем при сухих компонентах смеси. Поэтому на практике иногда применяют двухступенчатое (двухстадийное) смешение. Вначале смешивают сухие компоненты, а затем производят смешение с добавлением воды до заданной влажности.

Рис 8.2. Зависимость коэффициента неоднородности смешения от влажности (1) смеси и концентрации компонента (2).

Рис. 8.3 Зависимость коэффициента неоднородности смешения от высоты смеси (1) и частоты вращения лопастей (2).

Из технологических факторов, влияющих на эффективность смешения, следует назвать количество (объём) сырьевой смеси, подвергающейся обработке. В одновальных и двухвальных смесителях непрерывного действия количество смеси можно характеризовать высотой смеси в лотке (корыте). С увеличением высоты смеси коэффициент неоднородности смешения сначала снижается, достигает минимально возможной величины, а затем снова начинает расти (рис. 8.3). У одновального смесителя этот рост проявляется незначительно, а у двухвального - более существенно. Оптимально возможные значения коэффициента неоднородности смешения силикатной формовочной массы у этих смесителей разные. Частота вращения смесительных лопастей в лотковых смесителях влияет на качество смешения неоднозначно. Коэффициент неоднородности смешения силикатной смеси с увеличением частоты вращения лопастей вначале снижается, достигает минимальной величины, а затем снова начинает увеличиваться (рис. 8.3). Зависимость носит нелинейный характер и наблюдается как на одновальных, так и двухвальных смесителях. Можно считать, что в области регулирования частоты вращения лопастей от 1,5 до 2,1 с-1 коэффициент неоднородности смешения в двухвальных смесителях непрерывного действия мало изменяется и достигает почти минимальной величины. Почти такая же закономерность и при исследовании зависимости коэффициента неоднородности смешения от угла установки лопастей на смесительных валах. В диапазоне изменения угла наклона лопастей от 35 до 60° достигается минимально возможная величина коэффициента неоднородности смешения по ключевому компонент). Максимальная производительность достигается при угле наклона 45° (рис. 8.4).

Рис. 8.4. Зависимость производительности (1) и коэффициента неоднородности смешения (2) от угла наклона лопастей на валу

Изменение производительности и коэффициента неоднородности по обе стороны от угла 45°, примерно одинаковое и небольшое, т. е. равную производительность можно получить, устанавливая лопасти под углом в 30 и 60°. Этим частично можно объяснить многообразие значений углов наклона лопастей в смесителях непрерывного действия. Момент силы на смесительных валах в одновальных и двухвальных смесителях непрерывного действия при смешении, например, силикатных формовочных смесей изменяется неоднозначно в зависимости от изменения основных параметров (рис. 8.5). Так, например, момент силы растёт с увеличением объёма смеси в лотке.

Рис. 8.5. Зависимость момента силы на валах от высоты смеси в лотке (1), угла наклона лопастей (2) и влажности обрабатываемой смеси (3). График зависимости имеет линейный вид. А увеличение угла наклона лопастей приводит к уменьшению момента силы. Зависимость носит также линейный характер. С увеличением влажности смеси момент силы на валах сначала уменьшается, достигает минимальной величины, а затем снова начинает увеличиваться. График зависимости имеет нелинейный вид. Изменение влажности от 5 до 7 % не сказывается существенно на изменении момента силы на валах смесителя. Следовательно, зная оптимальные значения основных параметров смешения, можно рассчитать момент силы на валах, мощность электродвигателя и производительность смесителя. Производительность лопастных смесителей непрерывного действия можно рассчитать по формуле

где D, d - соответственно наружный и внутренний диаметры лопастей; SB - шаг винтовой линии установки лопастей; п - частота вращения лопастей; b’л - количество лопастей, установленных на одном шаге винтовой линии; ZB - количество смесительных валов; Кп - коэффициент, учитывающий взаимное перекрытие лопастей в поперечном сечении лотка (корыта); Кн - коэффициент, учитывающий степень заполнения лотка (корыта) смесью. Мощность привода двухвальных смесителей непрерывного действия

где р - удельное сопротивление смеси при вращении смесительных лопастей; ZB - количество смесительных валов; Si - площадь проекции i-той лопасти на направление вращения; Ri - расстояние от оси вращения до центра тяжести i-той лопасти; ω - угловая скорость смесительного вала; η - КПД привода смесителя. Использование оптимальных значений параметров смешения и конструктивно-технологических параметров смесителей даёт возможность их оптимального конструирования и эффективного использования в промышленности строительных материалов для обработки многокомпонентных формовочных строительных смесей.

|

||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1652; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |