Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1.4 Смесительное оборудование. Процесс смешения. Классификация оборудования.Содержание книги

Поиск на нашем сайте

Смешение - это механический процесс, целью которого является превращение исходной системы, характеризующейся упорядоченным распределением компонентов смеси, в систему, характеризующуюся неупорядоченным, статистически случайным распределением. В результате процесса смешения в смесителе происходит взаимное перемещение частиц компонентов расположенных в неоднородно внедренном состоянии. Смешение широко применяют в различных отраслях промышленности, в том числе в производстве и при переработке пластмасс. Известно, что в подавляющем большинстве случаев чистый полимер не обладает нужным комплексом свойств и не может использоваться для изготовления изделий. Поэтому смешение применяют для введения в базовый полимер пластификаторов, наполнителей, стабилизаторов, красителей, пигментов, противостарителей, структурообразователей и других добавок. Процесс смешения можно осуществлять в системах твердое сыпучее вещество – твердое сыпучее вещество, жидкость – жидкость, твердое сыпучее вещество – жидкость. - Классификация оборудования для смешения полимерных материалов Смесители, применяемые в промышленности производства и переработки пластических масс, отличаются большим разнообразием, что затрудняет их классификацию. Это объясняется, с одной стороны, тем, что в начале развития рассматриваемой отрасли для смешения смол с другими компонентами (наполнителями, красителями, пластификаторами и т. д.) применяли смесительное оборудование, заимствованное из других отраслей промышленности. С другой стороны, смешению подвергают материалы, отличающиеся гранулометрическим составом, плотностью, физическим состоянием и другими свойствами. И, наконец, смешение полимерных материалов часто сопровождается теплофизическими и химическими процессами – растворением, плавлением полимера, образованием химических связей и диспергированием. Кроме того, смешению подвергают различные системы (ТВ –ТВ, Ж – Ж и Ж – ТВ). При этом часто в одном смесителе можно перемешивать вещества, имеющие одинаковое или различное физическое состояние. Применяемые в настоящее время смесители для полимерных материалов можно классифицировать следующим образом: 1. по конструктивному признаку:

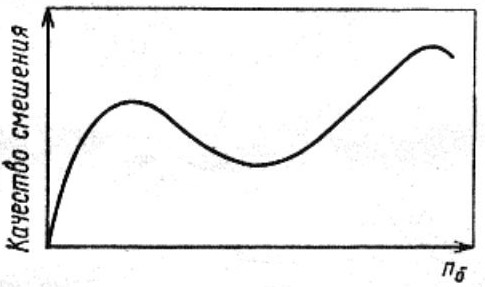

- барабанные смесители без перемешивающего и с перемешивающими устройствами; - смесители с тихоходными и быстроходными роторами; - смесители–пластикаторы – многочервячные и дисковые экструдеры, - валковые смесители. 2. По физическому состоянию исходных компонентов: - порошок, - гранулят, - жидкости различной вязкости. 3. По характеру процесса смешения: - периодического и непрерывного действия. 4. По частоте вращения перемешивающего устройства: - тихоходные и быстроходные смесители. 5. По механизму процесса смешения: - с конвективным, диффузионным и конвективно–диф-фузионным смешением. 6. По режиму работы машины: - с турбулентным и ламинарным смешением. 7. По способу воздействия на смесь: - гравитационные, - центробежные, - сдвиговые смесители. 8. По способу смешения - статистические и динамические смесители. При классификации смесителя определяющими является конструктивный признак, хотя на практике каждый из перечисленных выше признаков можно использовать для классификации. - Барабанные смесители Барабанные смесители можно разделить на две группы – смесители с вращающимся корпусом без перемешивающих устройств; смесители с перемешивающими устройствами. Процесс смешения в каждом смесителе зависит не только от его конструктивных особенностей, но и от свойств исходных компонентов смеси. При смешении в барабанных смесителях можно выделить следующие элементарные процессы: - перемещение группы смежных частиц из одного места смеси в другое внедрением, вмятием, скольжением слоев (процесс конвективного смешения); - постепенное перераспределение частиц различных компонентов вновь образовавшуюся границу их раздела (процесс диффузионного смешения); - сосредоточение частиц одинаковой массы в соответствующих местах смесителя под действием гравитационных или инерционных сил (процесс сегрегации). При перемешивании сыпучих материалов в смесителе одновременно протекают все указанные элементарные процессы, однако доля их влияния в различные периоды смешения неодинакова. Смесители барабанного типа представляют собой барабан, внутри которого могут быть смонтированы устройства, улучшающие смешение в осевом направлении (горизонтальные полости, подъемные полочки, оребрение внутренней поверхности и т.д.). Качество смеси при данной продолжительности смешения зависит от частоты вращения барабана (рис. 15).

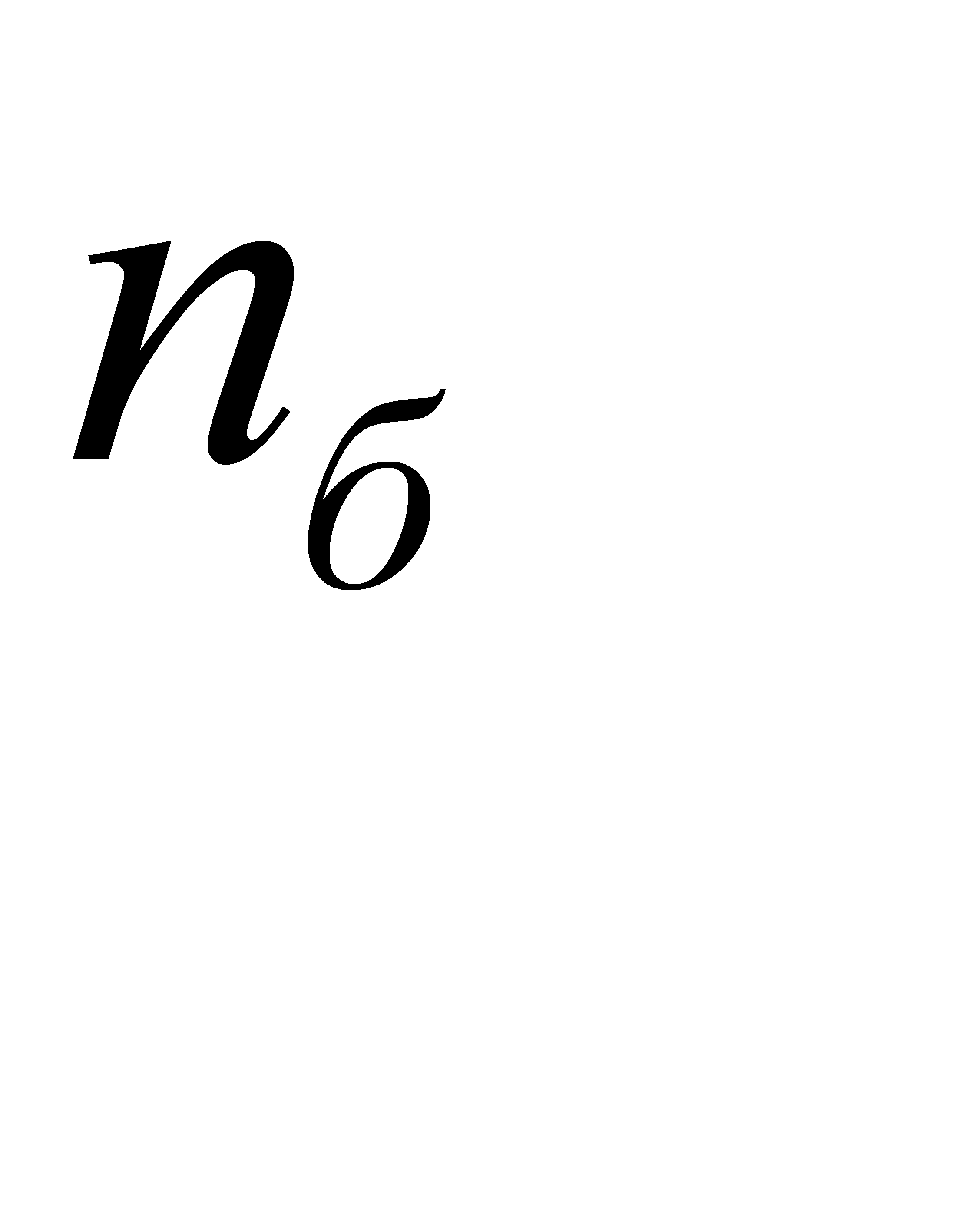

Рис. 15. При заданной частоте вращения барабана При больших значениях частоты вращения определенные слои материала не участвуют в процессе смешения. Движение частиц происходит по наклонной поверхности или по параболической траектории, а также по перекрещивающимся траекториям, причем движение частиц двухмерное. Характер движения частиц зависит от степени заполнения барабана. Путем установки специальных полочек или выбора формы барабана достигается и трехмерное движение частиц. Барабанные смесители с вращающимся конусом (рис.16) являются смесителями периодического действия (кроме смесителей с наклонной осью (рис. 16, б). На рис. 16, а) показан смеситель горизонтального типа, то же на рис. 16, г), только вращение барабана осуществляется от приводных катков 1. Барабаны с осью вращения, не совпадающей с осью барабана, приведены на рис. 16, в). Остальные барабаны, представленные на рис. 16: д) – биконический; е) – V-образный; ж) – тетраэдрический; з) – с подъемными полками; и) – с оребрением внутренней поверхности; к – с коническими полками.

Рис. 16.

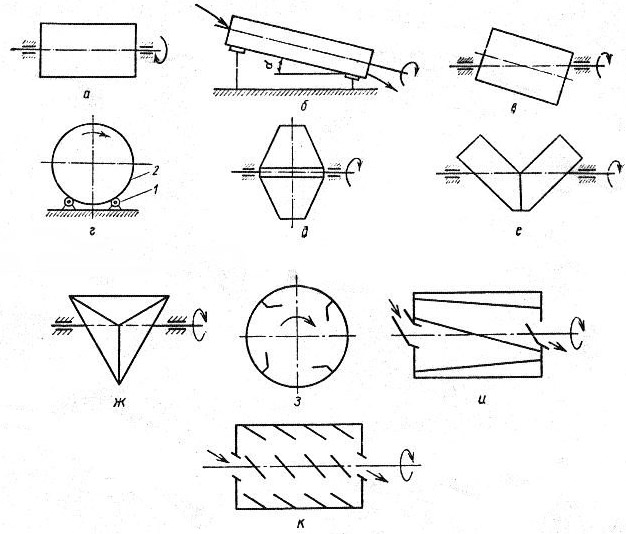

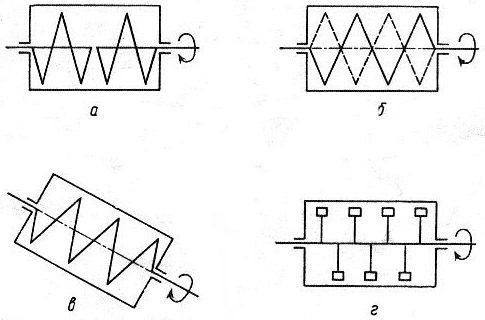

Рис. 17. На рис. 17 представлены барабанные смесители с перемешивающими устройствами: а) – с двумя перемешивающими устройствами; б) – с перемешивающими устройствами червячного типа; в) – с наклонной осью вращения перемешивающего устройства; г) – с перемешивающими устройствами лопастного типа.

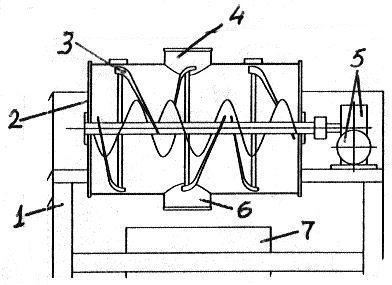

Рис. 18. На ЗАО «Атлант» г. Минск разработан смеситель с перемешивающими устройствами (рис.18) для смешивания гранулированных термопластичных материалов с гранулированным концентратом красителя или с дробленым вторичным материалом. Смеситель имеет высокую производительность, обеспечивает однородность смешивания, установку времени смешивания на пульте управления. Смеситель смонтирован на станине 1, корпус 2 неподвижный внутри его вращается ленточная мешалка 3. Материал для смешивания подается через люк 4, а смешанный выгружается через люк 6 в емкость 7. Привод мешалки 5 осуществляется от электродвигателя через редуктор на вал мешалки. Технические характеристики смесителя следующие:

Барабанные смесители – тихоходные машины, т.к. окружная скорость вращения барабана обычно не превышает 0,17–1,0 м/с. При больших окружных скоростях возникающие центробежные силы оказываются сравнимы с силами тяжести, и движение материала прекращается. Степень заполнения барабанного смесителя составляет 30–70 %. При малой степени заполнения барабана с цилиндрическим корпусом до 10 % порошкообразный материал скользит сплошным слоем на внутренней поверхности барабана.

Частота вращения, обеспечивающая хорошее качество смешения определяется по зависимости:

где

Мощность привода цилиндрического горизонтального барабанного смесителя W (кВт) рассчитывается по формуле:

где

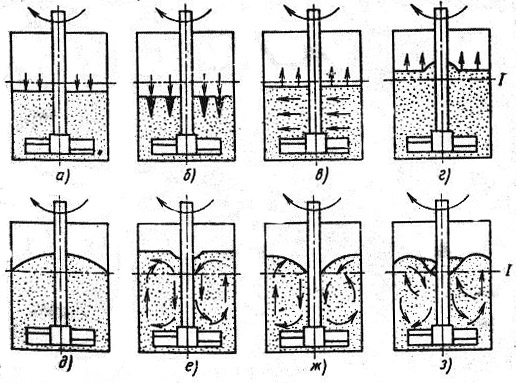

- Смесители с быстровращающимися роторами В этих смесителях используется эффект псевдоожижения порошкообразных материалов, основанный на том, что при большой скорости движения частиц кинетическая энергия отдельных частиц оказывается больше работы, необходимой для преодоления сопротивления сил трения и сил тяжести. Благодаря этому каждая частица приобретает высокую подвижность, и движение ансамблей частиц оказывается подобным движению частиц жидкости. По этому принципу работают смесители «УкрНИИпластмаша», фирм «Хенкель», «Паненмайер» и др. Степень псевдоожижения сыпучих веществ с помощью вращающейся в их среде лопастной мешалки определяется главным образом окружной скоростью лопастей, их формой, числом, размерами и их взаимным расположением, высотой слоя материала над лопастью, физическими и технологическими свойствами материала. Переход сыпучего материала в псевдоожиженное состояние происходит через ряд промежуточных этапов, которым соответствуют различные форма свободной поверхности слоя и характер циркуляции материала (рис. 19). При малых окружных скоростях лопасти ( При

При

Рис. 19. При использовании в качестве рабочего органа радиальной прямоугольной лопасти с углом наклона к горизонтали 45° предельная высота слоя над лопастью для легких материалов (каолин, краситель, пресс-порошки) не превышает При окружных скоростях, соответствующих началу псевдожижения (рис. 19, д, е), циркуляция материала в слое протекает в основном в объеме над мешалкой. При дальнейшем увеличении скорости (рис. 19, ж, з) в циркуляцию вовлекаются и остальные слои материала. В состоянии интенсивного псевдоожижения циркуляция материала распространяется на весь объем, и происходит интенсивное перемешивание. Расход энергии на создание псевдоожиженного слоя механическим методом тесно связан с основными факторами, определяющими этот процесс, и состоянием слоя в данный момент. Эмпирическая зависимость, позволяющая рассчитать мощность привода W (кВт) в зависимости от свойств материала, окружной скорости и размеров лопасти имеет вид:

где

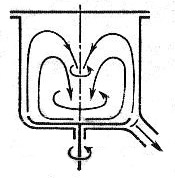

Перемещение частиц смеси осуществляется перемешивающим устройством в радиальном и аксиальном направлениях. Смесители с вертикальным расположением оси вращения перемешивающего устройства в технике переработки пластмасс занимают особое место, так как представляют собой универсальный высокопроизводительный тип машин. Эти смесители называют скоростными (центробежными) или турбулентными смесителями. Перемешиваемая масса быстроходным перемешивающим устройством отбрасывается к стенкам смесителя. По стенке аппарата она поднимается вверх и перемещается вновь к центру смесителя. В вертикальное движение смеси вовлекается весь объем материала. Благодаря этому масса материала интенсивно перемешивается и разогревается под воздействием диссипативного тепловыделения. Такая картина наблюдается в случае горячего смешения в обогреваемой камере, при этом время разогрева смеси невелико.

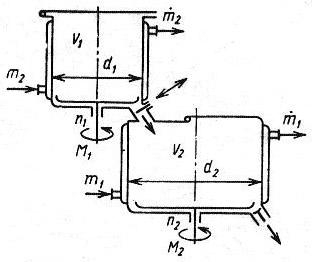

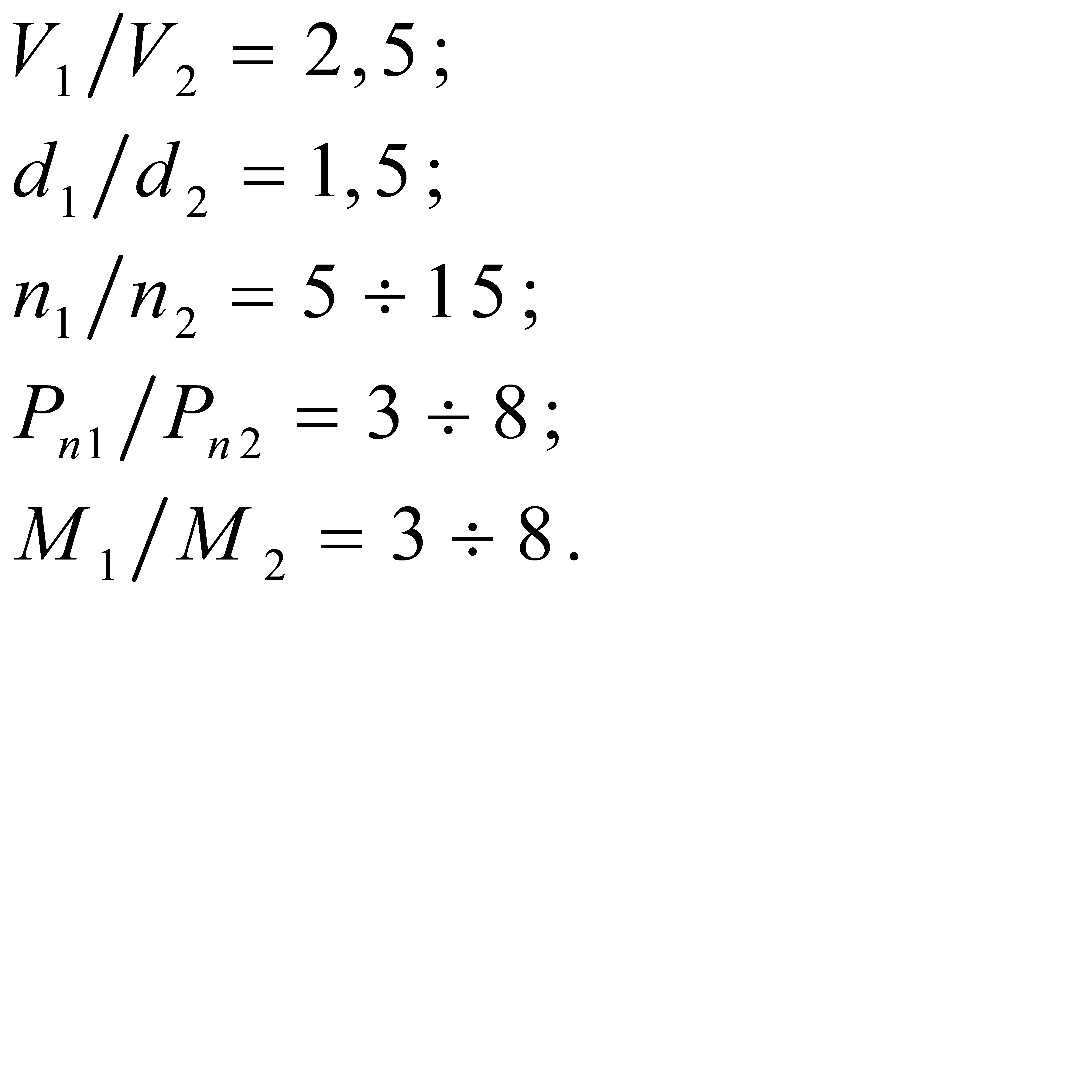

При холодном смешении частоту вращения необходимо выбирать такой, чтобы компенсировать тепловые потери за счет непрерывного контакта частиц материала с холодными стенками смесителя. Это достигается в смесителях центробежного типа (рис. 20). Объем смесителя составляет 10–2500 л при производительности до 5000 кг/ч. В промышленности пластмасс такие смесители используются в двух вариантах: с обогреваемыми (смесители горячего смешения) и охлаждаемыми (смесители холодного смешения) камерами, а иногда применяют смесительные агрегаты, в состав которых входят смесители как горячего, так и холодного смешения.

Рис. 20. Рис. 21. Камеры смещения в этом случае снабжены рубашками, в которые подаются теплоноситель или хладагент, благодаря чему поддерживается необходимый температурный режим (см. рис 21).В этом случае рекомендуется следующее соотношение характеристик смесителей холодного и горячего смешения (индекс «1» относится к смесителям холодного, а индекс «2» - к смесителям горячего смешения):

где

В двухступенчатом смесителе порошкообразные компоненты подаются в верхнюю камеру через имеющийся в крышке пневматический клапан. Во время загрузки ротор смесителя вращается с малой скоростью, соответствующей начальной стадии псевдоожижения. Одновременно с загрузкой порошкообразных компонентов в горячую камеру подаются жидкие компоненты – стабилизатор и пластификатор (из дозатора или вручную). Стадия загрузки занимает 1–3 мин. Через 30 с после окончания загрузки электродвигатель смесителя автоматически переключается на большую скорость, и материал в камере переходит в состояние интенсивного вихревого движения. В процессе смешения материал разогревается за счет трения частиц друг о друга и за счет тепла, подводимого от стенок корпуса (примерно 85% тепла генерируется за счет трения). По достижении заданной температуры (около 120 °С) термопара подает команду на выгрузку смеси в нижнюю камеру, предназначенную для охлаждения готовой смеси. Одновременно двигатели обеих камер переключаются на меньшую скорость вращения. Открывается заслонка разгрузочного окна, и горячая смесь по патрубку пересыпается в нижнюю камеру. Когда смесь из верхней камеры полностью пересыпается в нижнюю, заслонка вновь закрывается, а двигатель нижней камеры переключается на максимальную скорость вращения. При этом реализуется начальная стадия псевдоожижения. Смесь охлаждается за счет контакта с холодными стенками камеры. Когда температура смеси снижается до 20–40 °С, заслонка разгрузочного люка открывается, а двигатель привода ротора вновь переключается на минимальную скорость вращения. Готовая смесь выгружается на транспортер или в приемный бункер для дальнейшего движения по технологическому циклу. Производительность смесителя при емкости каждой камеры около 370 л достигает 0,56 т/ч. - Двухроторные смесители Двухроторные смесители отличаются большим разнообразием конструкций; их можно применять для приготовления с подогревом или охлаждением пастообразных масс, смешения сыпучих материалов с небольшими добавками жидкости, а также для пластикации композиций полимерных материалов. Конструкция этих смесителей зависит от их назначения. Основными конструктивными элементами двухроторных смесителей являются рабочая камера, в которой с различной скоростью навстречу один другому вращаются два ротора, имеющие в зависимости от назначения различную конфигурацию.

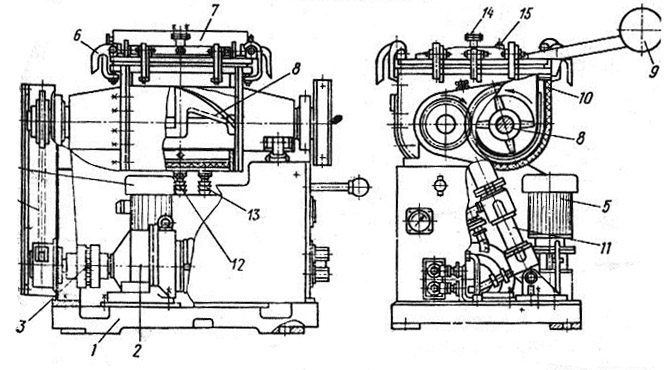

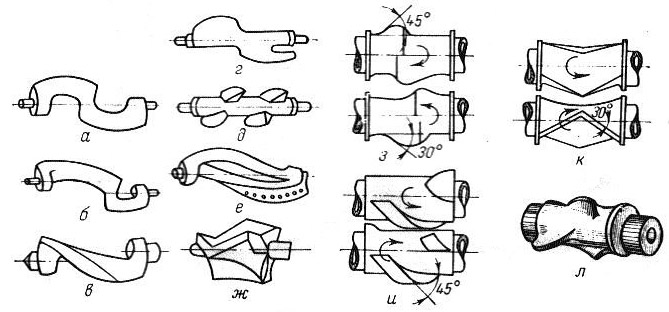

Рис. 22. На рис. 22 показана конструкция двухроторного смесителя с Z-образ-ными лопастями и опрокидывающейся рабочей камерой. Такие смесители предназначены для приготовления с подогревом или охлаждением пастообразных масс. Смеситель состоит из рабочей камеры 10 и двух Z-образных роторов 8, вращающихся в противоположные стороны с различными скоростями (180–200 об/мин). Рабочая камера снабжена крышкой 7 с быстродействующим затвором 6. Роторы приводятся во вращение электродвигателем 2, связанным через муфту 3 и цепную передачу 4 с приводными шестернями, установленным на станине 1. Материал загружается в рабочую камеру смесителя при снятой крышке 7; для выгрузки готового продукта камера опрокидывается гидроцилиндром 11, работающим от гидроагрегата с электродвигателем 5. Для облегчения снятия крышки предусмотрен противовес 9. Температурный режим перемешивания поддерживается теплоносителем, для подвода и отвода которого предусмотрены штуцера 12 и 13. В смесителе имеются также технологический штуцер 14 для ввода жидких компонентов и воздушник 15 для удаления летучих составляющих из рабочей камеры вакуумированием. Смесители с Z-образными роторами можно классифицировать по следующим признакам: -по технологическому назначению: 1. смешение масс друг с другом и с жидкостями; 2. растворение твердых и густых масс в жидкости; 3. образование суспензий твердых масс в жидкостях или эмульсий жидкостей в густых массах; 4. измельчение нежестких масс; 5. смешение порошкообразных материалов с красителями. -по конструктивным особенностям: 1. емкость камеры смесителя (5, 25, 100, 200, 400. 800, 2000 и 4000 л); 2. максимальная мощность привода (смеситель малой мощности – до 25 кВт, средней мощности – до 60 кВт, большой мощности – до 150 кВт); 3. способ выгрузки смеси (смесители с опрокидывающейся камерой и с выгрузкой смеси через отверстие в дне камеры); 4. форма лопастей (гладкие Z-образные, защищенные накладками от истирания; зубчатые; с четырехкрыльчатыми валами); 5. конструкция камеры (корыто без рубашки для обогрева; корыто с нагревателями сопротивления, с жидкостным обогревом, с покрытием внутренних стенок нержавеющей сталью; 6. конструкция крышки камеры (герметичная без давления; герметичные под давлением; для перемешивания пол вакуумом). Z-образные лопастные роторы (рис. 23, а–г) имеют универсальное применение и могут использоваться при смешении между собой высоковязких масс или смешении их с жидкостями.

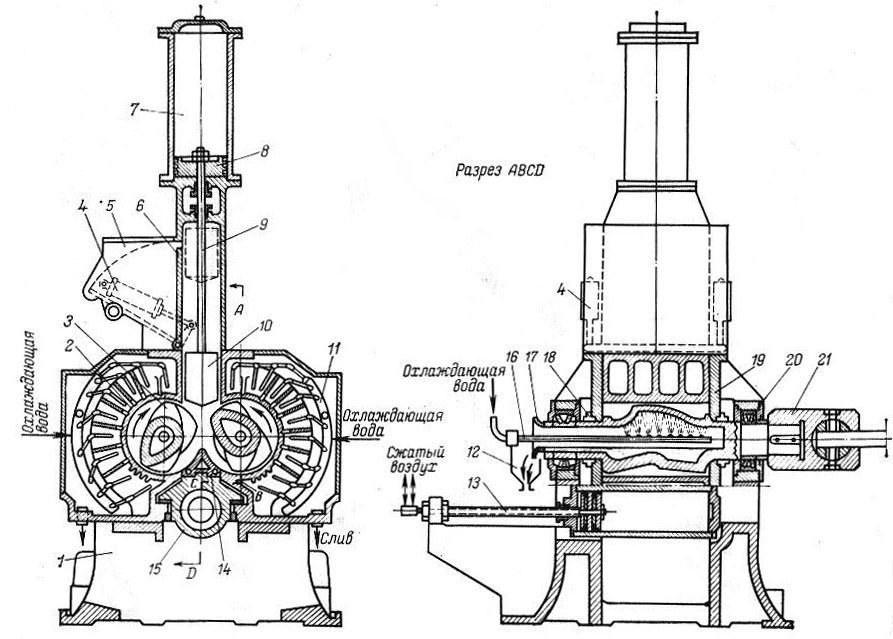

Рис. 23. Лопасти с зубчатыми гребнями (рис. 23, е) используют для размельчения и смешения волокнистых материалов. Двухкрыльчатые лопастные валы (рис. 23, г) применяют для перемешивания небольших количеств материала; четырехкрыльчатые (рис. 23, д) предназначены для перемешивания с целью дегазации и растворения; многокрыльчатые валы (рис. 23, ж) применяют для смешения и увлажнения сыпучих материалов; с овальным ротором для закрытых роторных смесителей (ЗРС) (рис. 23, з); с трехгранными и четырехгранными роторами (рис. 23, к); с цилиндрическими роторами (рис. 23, и); овальные роторы с четырьмя лопастями (рис. 23, л). Смесители, роторы которых занимают около 60% общего объема смесительной камеры, называют закрытыми роторными смесителям (ЗРС). Их применяют для смешения полимеров с наполнителями, приготовления полимерных композиций, введения в полимер стабилизаторов, пластификакаторов, красителей и других ингредиентов. Типичный ЗРС (рис. 24) состоит из камеры 2, образованной двумя стальными полуцилиндрами и двумя боковыми стенками 19; внутри камеры навстречу друг другу вращаются роторы 3. В массивных боковых стенках установлены роликовые подшипники роторов 20. Зазор между стенкой и шейкой роторов уплотняется специальным устройством 18. Смесительная камера монтируется на чугунной станине 1. В верхней части камеры располагается загрузочное окно, над которым установлена загрузочная воронка 5 с откидывающейся заслонкой 6, передвигаемой пневмоприводом 4. При загрузке смесителя заслонка отклоняется к стенке воронки и открывает отверстие в боковой стенке прямоугольной загрузочной шахты, по которой смешиваемые материалы ссыпаются в смесительную камеру. По окончании загрузки заслонка возвращается в вертикальное положение, перекрывая при этом отверстие в стенке шахты и препятствуя выбросу пылящих компонентов наружу при работе смесителя. В прямоугольной шахте расположен верхний затвор 10, установленный на штоке 9 воздушного цилиндра 7 с поршнем 8. При загрузке смесителя затвор перемещается в крайнее верхнее положение, открывая доступ в камеру смесителя. По окончании загрузки затвор опускается вниз и через окно в камере смесителя давит на находящийся в камере материал, создавая в нем избыточное гидростатическое давление, равное 0,35–0,7 МПа.

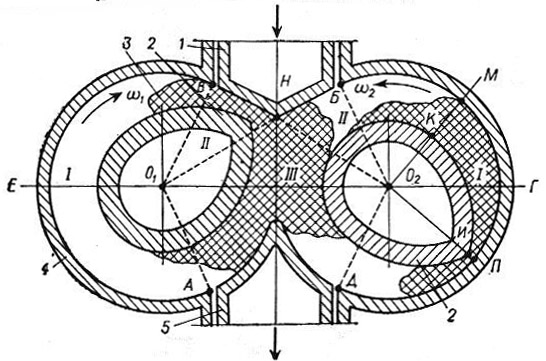

Рис. 24. Выгрузка готовой смеси производится через нижнее окно в камере, которое во время загрузки и смешения закрыто нижним затвором 14, состоящим из фигурного клина, укрепленного на корпусе пневмоцилиндра 15. Шток 13, на котором установлен поршень пневмоцилиндра, укреплен на станине. Поэтому при подаче воздуха в одну из полостей цилиндра, последний вместе с клином перемещается по направляющим под смесительной камерой, закрывая или открывая камеру снизу. Подача сжатого воздуха в цилиндр осуществляется через каналы, просверленные в штоке 13. В отечественной промышленности получили распространение ЗРС с овальными роторами – так называемые смесители типа Бенбери. Процесс ламинарного смешения сопровождается интенсивным тепловыделением. Для отвода тепла смеситель имеет систему охлаждения. Роторы охлаждают конденсатом, поступающим во внутреннюю полость по трубам 16 и разбрызгиваемым по всей полости ротора через установленные на трубке форсунки. Из роторов охлаждающая вода сливается через воронку 77 и поступает в установленную на линии стока воронку 12. Стенки камеры могут прогреваться пропускаемым через паровую рубашку паром и охлаждаться как пропусканием охлажденного конденсата через рубашку, так и орошением стенок камеры конденсатом снаружи, поступающим на поверхность камеры через многочисленные патрубки, присоединенные к коллектору 11. Гребень нижнего затвора 14 и верхний затвор имеют полости, которые охлаждаются водой. Привод ЗРС осуществляется, как правило, от синхронных электро-двигателей большой мощности через редуктор с помощью шарнирной муфты 21. Для описания механизма процесса смешения в закрытом роторном смесителе рассмотрим схему взаимодействия рабочих органов смесителя (рис. 25). В начальной стадии процесса после загрузки всех компонентов рабочий объем камеры и часть червячных заполнены материалом. По мере смешения компонентов смесь становится более компактной и начинает занимать не весь объем, а лишь его часть. Верхний зазор заслоняет смесительную камеру и своей поверхностью служит продолжением внутренней стенки камеры. Увеличение раздела между компонентами происходит за счет деформации сжатия, сдвига и растяжения в зазорах между роторами и стенкой камеры и в зазоре между роторами, причем в различных частях рабочей камеры смесителя интенсивность деформации компонентов смеси различна. В каждой части рабочего объема благодаря сложной конфигурации роторов создаются различные градиенты скорости сдвига, а, следовательно, и различная интенсивность смешения. Схема взаимодействия рабочих органов закрытого роторного смесителя представлена на рис. 25

Рис. 25. Наиболее интенсивное воздействие роторов на материал, т. е. наибольшая деформация сдвига, происходит в серповидных пространствах МКИП между поверхностью гребня ротора и стенкой камеры. Таким образом, наиболее интенсивная деформация сдвига осуществляется в объемах BEAO 1 и БМГПДО 2– I. В зонах деформации ВО 1 Н и НО 2 В – II материал, увлекаемый вращающимися роторами, создает импульсное давление на крышку верхнего затвора, поднимая ее толчками вверх. В зоне III – НО 1 АДО 2 перемещаемые роторами потоки смеси сталкиваются, и здесь происходит смещение потоков – вминание и вдавливание компонентов смеси в полимер. Далее смесь захватывается гребнями роторов, и, ударяясь о выступ верхней части крышки нижнего затвора, разделяется на два потока и увлекается в серповидную зону деформации I. Гребни каждого из овальных роторов выполнены в виде прерывистой спирали и представляют собой как бы две винтовые нарезки. В любом поперечном сечении ротора каждый гребень имеет форму сужающегося в одну сторону эллипса. Поверхность каждого из роторов выполняется в виде двух винтообразных лопастей, одна из которых (длинная) имеет угол подъема винтовой линии 30° к образующей эллипса, а другая (короткая) – 45°. Угол закручивания каждой из лопастей 90°. Длина короткой лопасти составляет 0,35 рабочей длины ротора, а длинной – 0,65 рабочей длины. Благодаря такой конфигурации ротора возникает некоторое осевое перемещение резиновой смеси. Короткий гребень перемещает резиновую смесь в направлении, перпендикулярном к поверхности, образующей гребень ротора. Длинный гребень создает определенное сопротивление прохождению смеси. Вследствие того, что длинный гребень одного ротора находится против короткого гребня другого ротора, наблюдается осевое перемещение резиновой смеси в виде пространственной восьмерки, и в камере резиносмесителя образуются линии тока компонентов, обеспечивающие получение высококачественного смешения. Как отмечалось выше, наибольшее значение деформации сдвига создается в серповидных пространствах между поверхностью гребня ротора и стенкой камеры. Деформацию смеси в этих зонах можно рассматривать как деформацию сдвига в канале с переменным уклоном при большом различии в расстояниях между ограничивающими поверхностями на входе и выходе из канала.

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 4077; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.144.75 (0.015 с.) |

частицы материала под действием центробежных сил прижимаются к внутренней поверхности барабана, обрушиваются и снова вовлекаются в движение. При некоторых значениях

частицы материала под действием центробежных сил прижимаются к внутренней поверхности барабана, обрушиваются и снова вовлекаются в движение. При некоторых значениях

– средний диаметр частиц смешиваемых компонентов, мм;

– средний диаметр частиц смешиваемых компонентов, мм; – расстояние от оси вращения до стенки корпуса, мм.

– расстояние от оси вращения до стенки корпуса, мм.

– масса материала в барабане, кг;

– масса материала в барабане, кг; – радиус центра тяжести массы материала, заполняющей барабан, м;

– радиус центра тяжести массы материала, заполняющей барабан, м; – угловая скорость вращения барабана, с –1;

– угловая скорость вращения барабана, с –1; – угол естественного откоса перемешиваемого материала.

– угол естественного откоса перемешиваемого материала. м/с) материал начинает уплотняться и высота его слоя в сосуде уменьшается (рис. 19, а) по сравнению с первоначальным уровнем I – I. Очевидно, материал утрамбовывается, ликвидируются воздушные зазоры и достигается более плотная упаковка материала. При

м/с) материал начинает уплотняться и высота его слоя в сосуде уменьшается (рис. 19, а) по сравнению с первоначальным уровнем I – I. Очевидно, материал утрамбовывается, ликвидируются воздушные зазоры и достигается более плотная упаковка материала. При  м/с (нижний предел относится к легким материалам типа талька, пресс-порошков, а верхний – к материалам типа мармалита, песка) частицы слоя начинают вибрировать, и продолжается уплотнение слоя с образованием в нем трещин (рис. 16, б). При

м/с (нижний предел относится к легким материалам типа талька, пресс-порошков, а верхний – к материалам типа мармалита, песка) частицы слоя начинают вибрировать, и продолжается уплотнение слоя с образованием в нем трещин (рис. 16, б). При  м/с весь слой материала начинает медленно двигаться в сосуде, а отдельные частицы перемещаются по концентрическим окружностям (рис. 18, в). Дальнейшее увеличение

м/с весь слой материала начинает медленно двигаться в сосуде, а отдельные частицы перемещаются по концентрическим окружностям (рис. 18, в). Дальнейшее увеличение  до 2,5–3,5 м/с приводит к некоторому расширению слоя, который поднимается сначала только у вала, а затем во всем сосуде (рис. 19, г, д).

до 2,5–3,5 м/с приводит к некоторому расширению слоя, который поднимается сначала только у вала, а затем во всем сосуде (рис. 19, г, д). м/с в массе около оси вращения образуется воронка, и материал начинает циркулировать от периферии к центру. Нижние слои материала поднимаются около стенки, направляются к оси по спиральным траекториям и затем как бы сливаются в центральную воронку (рис. 19, е). Направление циркуляции материала в этом случае прямо противоположно тому, которое наблюдается при продувании газа через слой материала.

м/с в массе около оси вращения образуется воронка, и материал начинает циркулировать от периферии к центру. Нижние слои материала поднимаются около стенки, направляются к оси по спиральным траекториям и затем как бы сливаются в центральную воронку (рис. 19, е). Направление циркуляции материала в этом случае прямо противоположно тому, которое наблюдается при продувании газа через слой материала. м/с циркуляция сыпучего материала становится весьма интенсивной. На свободной поверхности слоя появляются крупные волны, объем слоя заметно увеличивается (на 10–15%), материал переходит в псевдоожиженное состояние. Если продолжать увеличивать окружную скорость лопасти, то режим псевдоожижения материала становится бурным и сопровождается периодическими выбросами материала, фонтанированием из отдельных точек поверхности слоя. Чем больше толщина слоя материала, над лопастями рабочего органа, тем больше должно быть значение окружной скорости для псевдоожижения слоя. Уменьшение отношения высоты слоя материала к ширине лопасти благоприятно влияет на процесс. Для любого материала и любой конструкции рабочего органа характерна предельная высота слоя материала над лопастями, выше которой материал не переходите псевдоожиженное состояние.

м/с циркуляция сыпучего материала становится весьма интенсивной. На свободной поверхности слоя появляются крупные волны, объем слоя заметно увеличивается (на 10–15%), материал переходит в псевдоожиженное состояние. Если продолжать увеличивать окружную скорость лопасти, то режим псевдоожижения материала становится бурным и сопровождается периодическими выбросами материала, фонтанированием из отдельных точек поверхности слоя. Чем больше толщина слоя материала, над лопастями рабочего органа, тем больше должно быть значение окружной скорости для псевдоожижения слоя. Уменьшение отношения высоты слоя материала к ширине лопасти благоприятно влияет на процесс. Для любого материала и любой конструкции рабочего органа характерна предельная высота слоя материала над лопастями, выше которой материал не переходите псевдоожиженное состояние.

, а для сыпучих веществ со сравнительно большой насыпной массой и абразивных (песок, шифер, мармалит) –

, а для сыпучих веществ со сравнительно большой насыпной массой и абразивных (песок, шифер, мармалит) –  (где

(где  – ширина лопасти).

– ширина лопасти).

– коэффициент сопротивления, зависящий от природы сыпучего материала;

– коэффициент сопротивления, зависящий от природы сыпучего материала; – коэффициент уплотнения или разрыхления массы;

– коэффициент уплотнения или разрыхления массы; – насыпная масса материала, кг/м 3;

– насыпная масса материала, кг/м 3; – ширина и длина лопасти, м;

– ширина и длина лопасти, м; – угол атаки, град;

– угол атаки, град; – высота слоя сыпучего материала над лопастью, м;

– высота слоя сыпучего материала над лопастью, м; – число лопастей ротора.

– число лопастей ротора.

,

,  – частоты вращения мешалок;

– частоты вращения мешалок; ,

,  – объемы смесительных камер;

– объемы смесительных камер; ,

,  – диаметр камер смесителей;

– диаметр камер смесителей; ,

,  – мощности на валах мешалок.

– мощности на валах мешалок.