Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция 9. Тема №3.6. Оборудование для переработки реактопластов.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

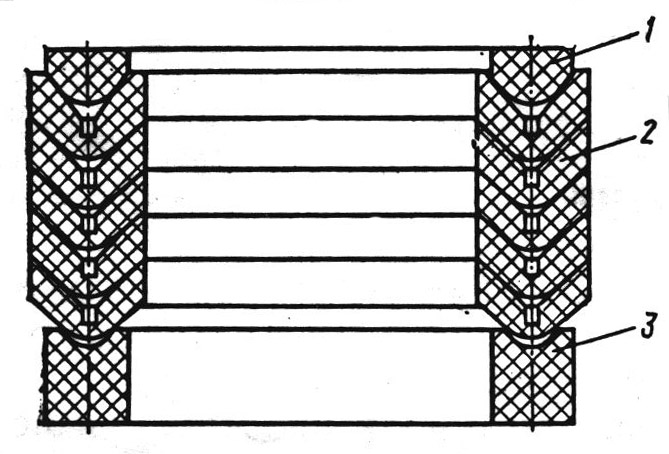

Тема 3.6.1. Сущность метода прессования. Устройство и работа пресса. Работа гидропресса колонной конструкции. Конструкция узлов и деталей пресса. Требования, предъявляемые к рабочим жидкостям. Метод основан на способности реактопластов переходить при нагревании и давлении в пластично-вязкое состояние с последующим формованием изделия в объёме между пуансоном и матрицей. Фиксация заданной конфигурации изделия происходит вследствие протекания в материале химической реакции отверждения. Переработка реактопластов осуществляется двумя основными способами – прямым или компрессионным и литьевым или трансферным. При компрессионном прессовании давление непосредственно воздействует на массу, находящуюся в оформляющей полости рис. 132.

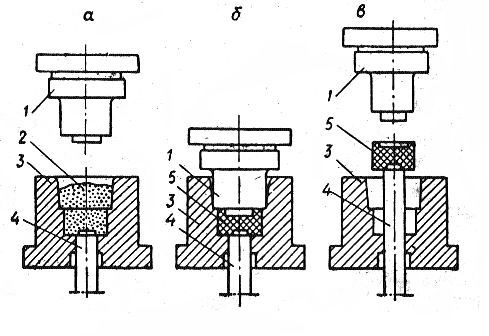

Рис. 132 Заполнение формы сырьём 2 (рис. 132, а) происходит в загрузочную камеру матрицы 3. Затем пуансон 1 опускается (рис. 132,б) и воздействует на пресс-материал, формуя изделие 5. Поле выдержки под давлением отформованное изделие при поднятом пуансоне, выталкивателем 4 извлекается из формующего гнезда (рис. 132, в). При литьевом прессовании загрузочная камера отделена от оформляющей полости, которая с момента заполнения её расплавом пресс-материала находится в замкнутом состоянии. Этот способ имеет две разновидности – с верхней загрузочной камерой (рис. 135) и нижней загрузочной камерой (рис. 133). Пресс-материал 2 (рис. 133, а) загружается в нижнюю камеру, закрывается пуансоном 1. При этом между пуансоном и матрицей 4 образуется оформляющее гнездо 5. При движении поршня 3 от гидроцилиндра выталкивающего пресс-материал переводится в пластично-вязкое состояние и по литниковым каналам 6,7 поступает в оформляющее гнездо 5, где формуется в изделие 8 (рис. 133, б). После выдержки на отверждение, верхняя часть пресс-формы 1 поднимается ползуном пресса (рис. 133, в), а затем поршнем 3 отформованное изделие извлекается из матрицы 4.

Рис. 133 Рис. 134 При литьевом прессовании с верхней загрузочной камерой (рис. 134), материал 1 подаётся в загрузочную камеру и затем пуансоном 2 материал в нагретой форме переводится в пластично-вязкое состояние, по литниковым каналам 3 передавливается в формующее гнездо и оформляется в изделие 4. После необходимой выдержки форма снимается с пресса, разбирается, извлекается изделие, форма очищается от остатков материала, собирается и процесс повторяется.

Таким образом отличие способов прессования заключается в конструктивных особенностях формующего инструмента. Основные технологические характеристики процесса прессования – давление, температура и время, определяют протекание различных стадий цикла прессования, а также качественные показатели готовых изделий. Процесс прессования по любому методу начинается с деформирования пресс-материала под воздействием непрерывно возрастающего давления прессования. Давление Температура расплава прессуемого материала определяет интенсивность протекания в нём реакции отверждения и, в конечном счёте, – производительность прессового оборудования и комплекс физико-механических свойств изделий. Для достижения в готовом изделии максимально однородной по массе степени отверждения, необходимо быстрое достижение и эффективное поддержание заданной температуры материала во всём объёме изделия на стадиях заполнения формы и выдержки на отверждение. При выполнении этого условия в готовом изделии не образуются термические напряжения, способные вызвать его разрушение после окончания цикла прессования. Температура расплава

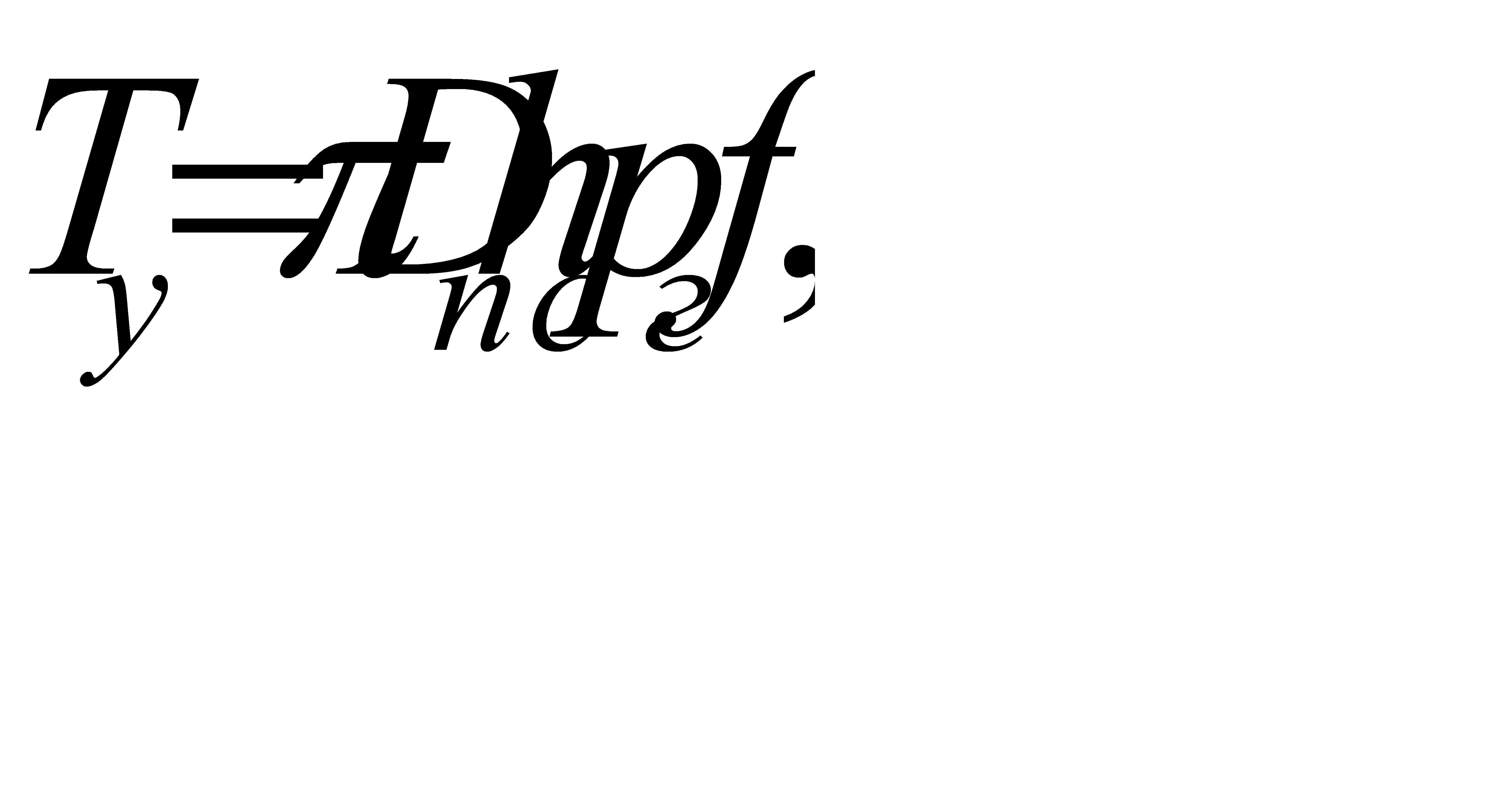

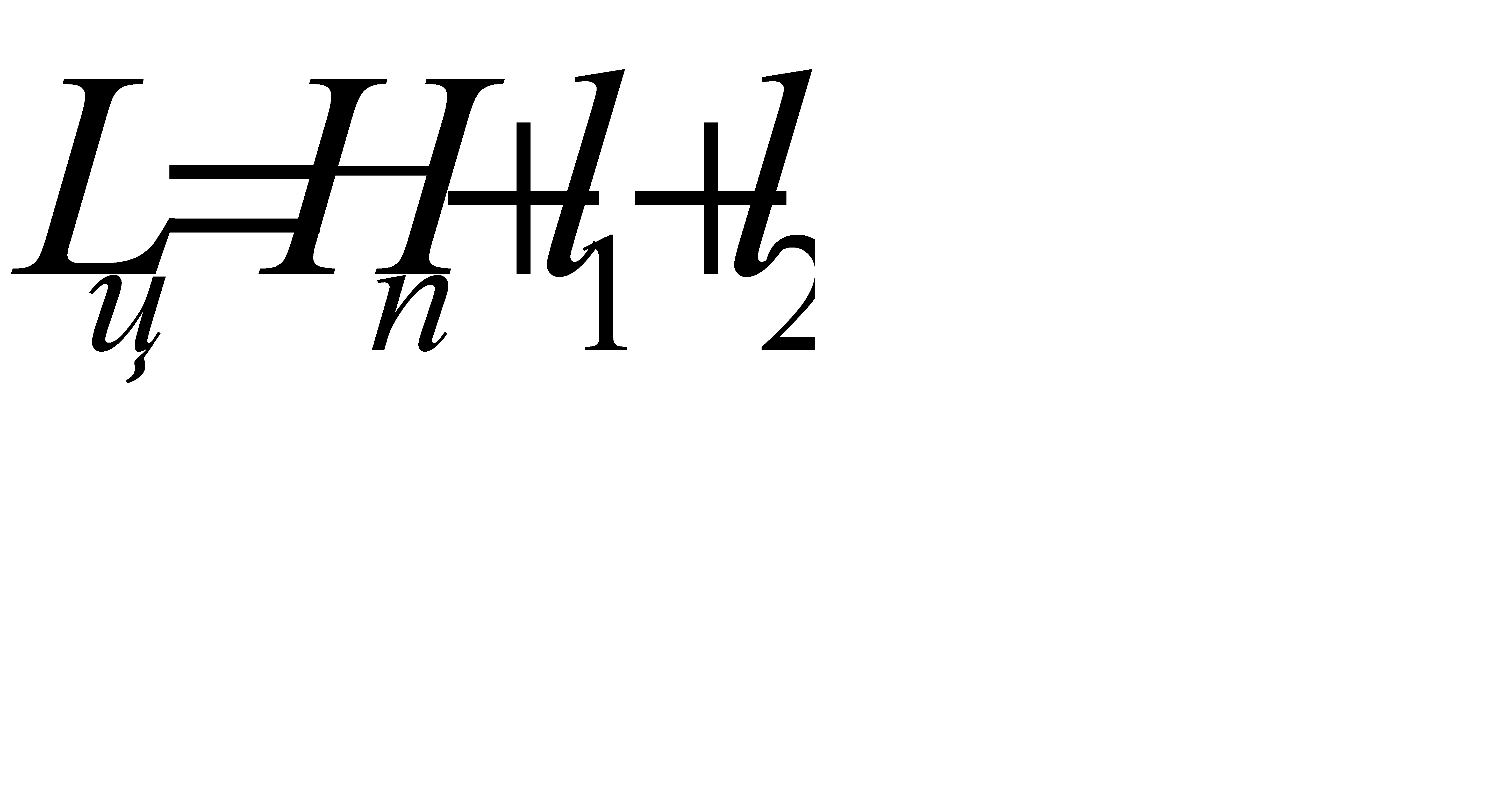

Рис. 135 Изменение температуры Время цикла изготовления изделий методом прямого прессования может быть определено по формуле

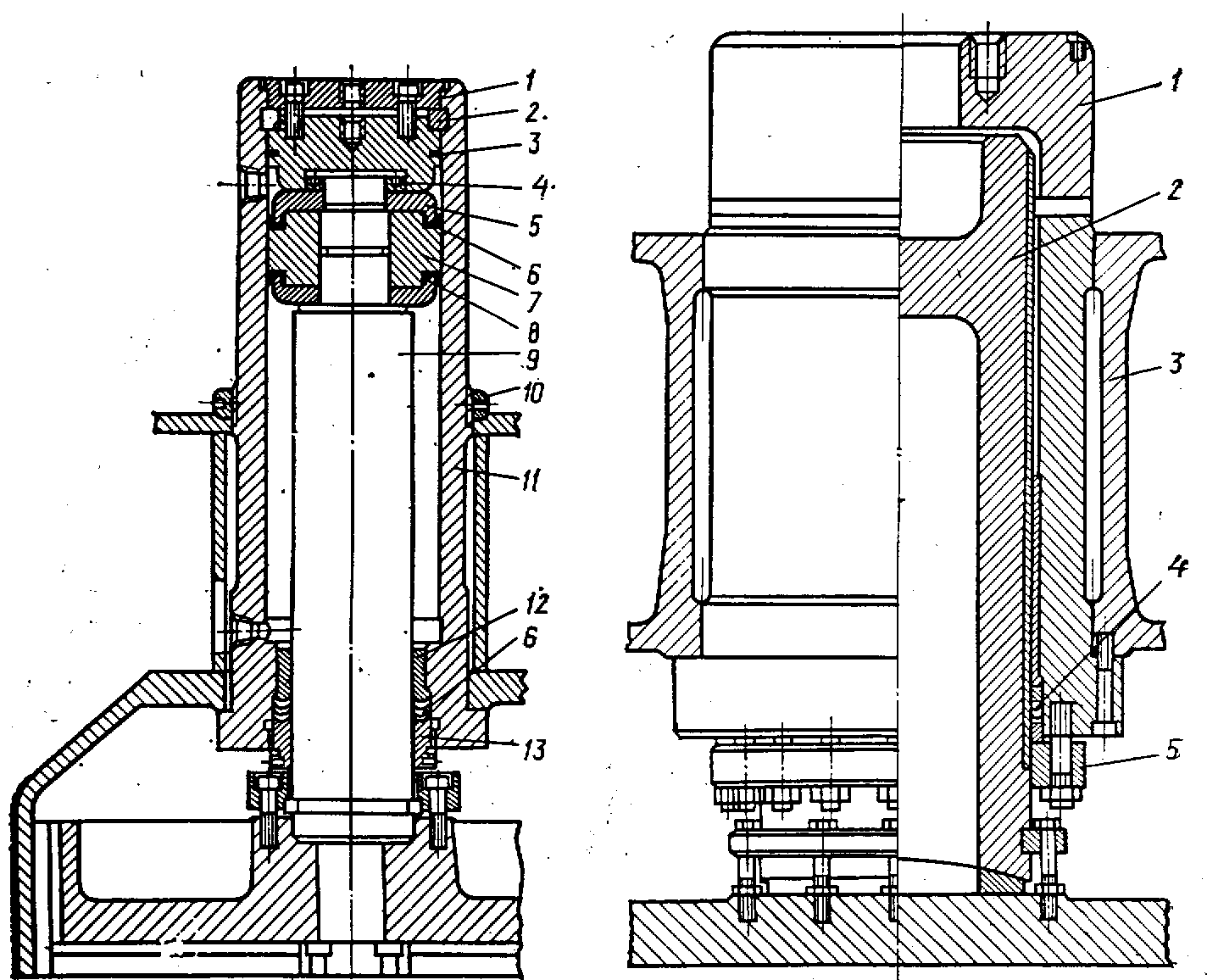

где - Устройство и работа пресса Пресс – это машина статического действия, предназначенная для формования изделий из пресс-материалов. Прессы с гипроприводом просты в управлении, бесшумны, имеют небольшие габариты. Принципиальная конструкция гидропрессов колонного (а) и рамного (б) типов представлены на рис. 136.

Рис. 136 Работа гидропресса колонной конструкции (рис. 136, а) происходит следующим образом – рабочая жидкость (минеральное масло) от индивидуального гидроагрегата под давлением поступает в гидроцилиндр 1 простого действия. Под действием рабочей жидкости цилиндр 2 перемещается вниз вместе с ползуном (подвижной поперечиной) 6. Усилие пресса развивается гидроцилиндром 1, воздействует на прессуемый материал в пресс-форме устанавливаемой на нижнюю поперечину (стол), а верхняя часть пресс-формы крепится к подвижной поперечине 6. Нижняя и верхняя неподвижные поперечины соединены между собой четырьмя колоннами 7 при помощи гаек 4. Колонны 7 являются направляющими для подвижной поперечины 6. Возврат подвижной поперечины в исходное (верхнее) состояние осуществляется двумя ретурными (возвратными) цилиндрами 8. Извлечение отформованных изделий из пресс-формы осуществляется при помощи гидроцилиндра выталкивателя 9. Прессы рамной конструкции (рис. 136, б) имеют сварную раму 1, в верхней части которой закреплён главный гидроцилиндр 9 двойного действия, т.е. поршень 8 может перемещаться вниз при подаче рабочей жидкости в поршневую полость гидроцилиндра 9 или вверх при подаче жидкости в штоковую полость гидроцилиндра. Ползун 7 движется по направляющим 5 под действием плунжера гидроцилиндра 9. Нижняя часть пресс-формы устанавливается и крепится на столе 4, а выталкивание отформованных изделий из пресс-формы происходит при помощи гидроцилиндра выталкивателя 2 двойного действия. Для регулировки хода ползуна 6 и штока выталкивателя 2 служат конечные выключатели 3.

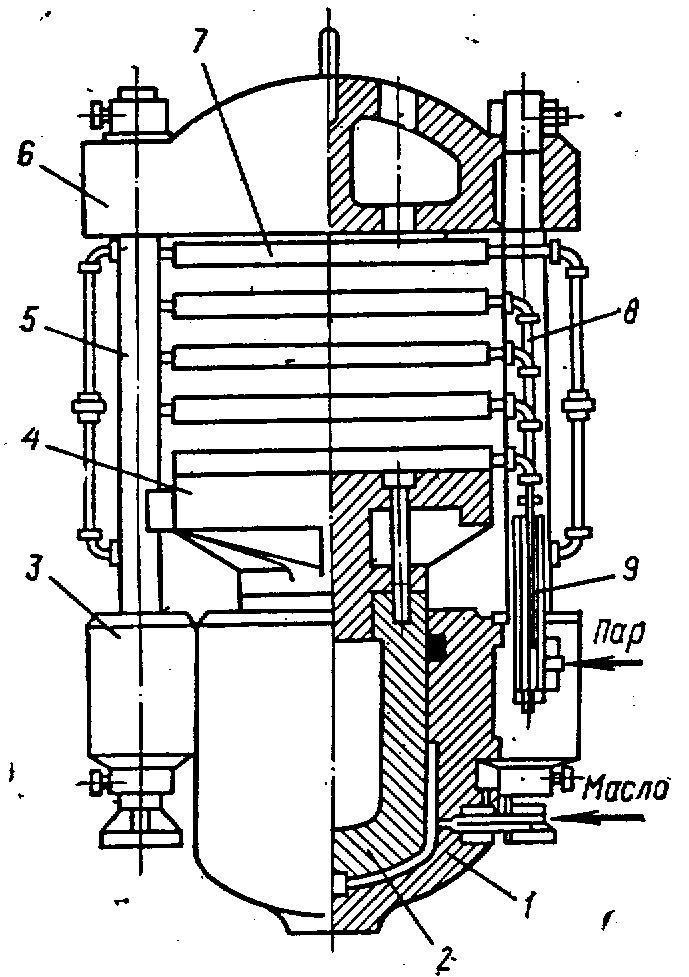

Прессование слоистых пластиков проводят на этажных прессах колонной конструкции с нижним расположением рабочего цилиндра (рис. 137).

Рис. 137 Их можно использовать при применении простых съемных ферм, требующих больших усилий прессования. Раскрытие плит происходит под собственным весом. Рабочий цилиндр 1 находится в нижней части пресса, в нем расположен плунжер 2, соединенный с подвижным столом 4. При подаче рабочей жидкости (минеральное масло) в цилиндр, плунжере 2 и стол 4 поднимаются вверх и воздействуют на прессуемый элемент, находящийся между обогреваемыми плитами 7. Усилие, развиваемое плунжерами, замыкается между нижней поперечиной 3, верхней поперечиной 6 и четырьмя колоннами 5. Распределитель пара 9 и узел обогрева 8 расположены с правой стороны пресса. Конструкция любого пресса может быть охарактеризована с помощью комплекса параметров, которые образуют техническую характеристику пресса. Одним из основных параметров прессов для переработки пластмасс является эффективное усилие прессования, развиваемое ползуном пресса и обеспечивающее создание в формующей полости формы давление прессования. Его можно определить по зависимости:

где

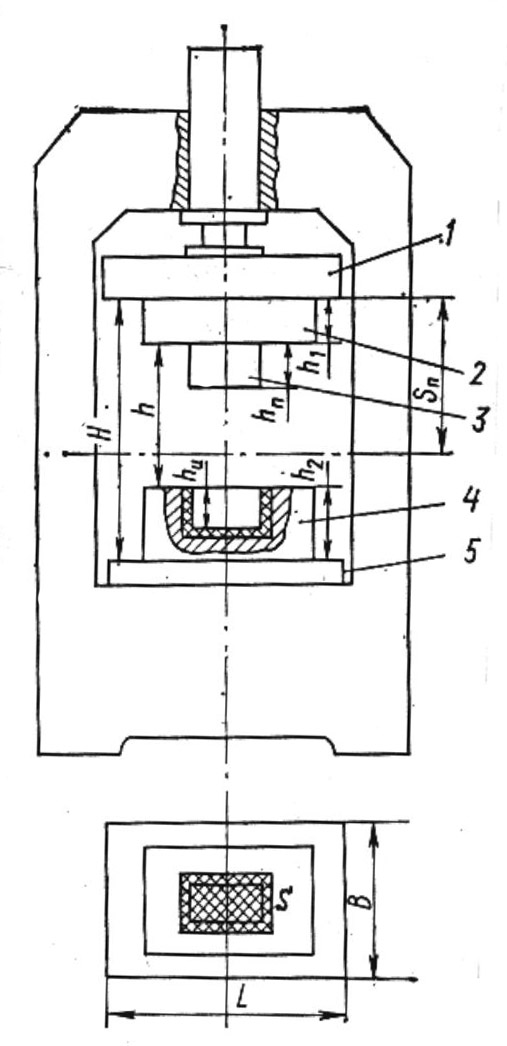

Удельное давление прессования является технологическим параметром и выбирается с учетом метода переработки, конструкции изделия и вида перерабатываемого материала. Схема расположения основных узлов пресса показана на рис. 138. К ползуну пресса 2 прикреплена верхняя часть пресс-формы 2 с пуансоном 3. На столе пресса 5 закреплена нижняя часть пресс-формы 4.

Рис. 138

Величина для прессов с верхним рабочим цилиндром

для прессов с нижним рабочим цилиндром

где

Потери на трение

где

Для комплекта упругих уплотнительных колец формула может быть:

где

По аналогичной схеме может быть рассчитано номинальное усилие выталкивания изделия. Эффективное усилие выталкивания изделия

где

Скорость прессования, определяемая скоростью перемещения подвижной плиты (поперечины) в рабочем режиме, выбирается из условия обеспечения минимального времени заполнения формы Конфигурация и геометрические размеры изделия и пресс-формы влияют на выбор ряда параметров технической характеристики, таких как размеры рабочего стола, ход ползуна, наибольшее расстояние между столом и ползуном. Размеры рабочего стола В и L выбираются с таким расчетом, чтобы укрепляемая на нем нижняя полуформа не выходила за его габариты. Ход ползуна

где

здесь

Этим условием обеспечивается свободный съем изделия и беспрепятственная загрузка таблеток. Наибольшее расстояние между столом и ползуном Н определяется соотношением

где Следует отметить, что при выборе параметров В, L, Sп, Н следует ориентироваться на весь возможный для данного пресса ассортимент изделий и многообразие конструкций пресс-форм для их изготовления. Основные параметры гидравлических прессов для переработки пластмасс (ГОСТ 8200 – 80) представлены в таблице:

- Конструкция узлов и деталей пресса

Основные узлы гидравлического пресса – станина, главный, выталкивающий и возвратные цилиндры, плунжеры, подвижные и неподвижные плиты, гидропривод. Станина пресса рамной конструкции представляет собой сварную раму из листовой стали, на которой монтируются основные узлы и детали. Пресса колонной конструкции имеют верхнюю поперечину (архитрав), нижнюю поперечину (стол) соединенных четырьмя колоннами. Между поперечинами смонтирована подвижная плита (ползун), направляющими для которой являются колонны пресса. Гидроцилиндр является одним из основных наиболее ответственных узлов пресса. Его конструкция выбирается с учетом рабочего давления жидкости (32 МПа), условий формования, условий работы, конструктивной схемы. Различают поршневые (рис. 139, а), плунжерные (рис. 139, б), простые (рис. 139, б), дифференциальные (рис. 139, а) и ступенчатые (рис. 139, в) цилиндры.

Рис. 139 Конструкция гидроцилиндра поршневого типа (рис. 140, а) состоит из корпуса 11, крышки 1, поршня 7 с крышками 5 и штоком 9 и направляющей втулкой 12, уплотнений 6 и 8 и грундбуксы 13. Крышка скрепляется с корпусом посредством разрезного кольца 2, вкладываемого в паз корпуса и опорной пяты 3. Поршень укрепляется на штоке гайкой 4. Цилиндр соединяется со станиной резьбовым кольцом 10. Конструкция гидроцилиндра плунжерного типа (рис. 140, б) состоит из цилиндра 1, укрепленного на станине 3, плунжера 2, уплотнения 4 с грундбуксы 5.

Рис. 140 Гидроцилиндр является наиболее нагруженным и ответственным узлом пресса, в значительной степени определяющим его эксплуатационные качества. Корпус гидроцилиндра чаще всего выполняют из стали 35. Широко применяются цилиндры, полученные механической обработкой из поковок. Трудоемкость изготовления гидроцилиндра снижается при использовании цилиндров с приварным днищем. ГОСТ 16514–70 регламентирована техническая характеристика гидроцилиндров, включающая наименование и тип цилиндра, назначение и условия применения, рекомендуемые виды рабочей жидкости, габаритные и присоединительные размеры и ряд других параметров. По ГОСТ 6540–68 следует выбирать диаметры цилиндров, поршней, плунжеров, штоков, ход плунжера и ряды номинальных давлений, на которые могут быть рассчитаны гидроцилиндры. ГОСТ 6540–68 установлен следующий ряд внутренних диаметров гидроцилиндров: 10, 12, 16, 20, 25, 32, 40, 50, 60, 80, 100, 125, 160, 200, 250, 320, 400, 500, 630, 800 и 1000 мм. При проектировании гидроцилиндра исходными данными являются: усилие Толщина стенки цилиндра δ может быть определена по следующей зависимости:

Сферические днища гидроцилиндров имеют толщину δ1 = (1–3)δ с радиусом сферы Rc = (1–1,2)Rв. Толщину плоского днища δ2 можно рассчитать по зависимости:

где Глубина цилиндра Lц определяется по зависимости:

где

Уплотнения гидравлического пресса должны исключать или сводить до минимума утечки рабочей жидкости и защитить гидросистему от влияния окружающей среды. Уплотнение должно отвечать следующим требованиям: обеспечивать необходимую герметичность при долговременной эксплуатации, не вызывать износа трущихся металлических поверхностей, обладать стойкостью к воздействию повышенных температур, быть инертным по отношению к металлу сопряженных деталей и рабочих жидкостей. Уплотнения подвижных соединений в прессовом оборудовании располагаются в местах сопряжения гидроцилиндров с деталями, совершающими возвратно – поступательное движение: поршнями, плунжерами, штоками. Наиболее распространенные уплотнения подвижных соединений – манжетные, в виде упругих уплотнительных колец, сальниковые – обеспечивают надежную герметизацию за счет непосредственного контакта с поверхностью уплотнения. Манжетные уплотнения – наиболее распространенный вид уплотнения подвижных частей в гидравлических прессах. В зависимости от конструкции и назначения манжеты делятся на воротниковые (U–образные), полуворотниковые (V–образные, шевронные или кровлеобразные), штоковые и поршневые. Манжетные уплотнения могут работать только под внутренним давлением, когда манжета прижимается давлением рабочей жидкости к уплотняемой поверхности. В случаях, когда уплотнение должно быть двусторонним (дифференциальный плунжер), ставят не менее двух манжет, обращенных своими основаниями одна к другой. За счет собственной упругости или расклинивающего действия манжетодержателей создается предварительное прижатие борта манжеты к уплотняемой поверхности. Герметичность во время работы обеспечивается благодаря расклинивающему действию рабочей жидкости. Манжетное уплотнение является самоуплотняющимся с самонастраивающейся силой прижатия, зависящей от величины рабочего давления. На рис. 141 приведена конструкция однорядной воротниковой манжеты (ГОСТ 6969–54).

Рис. 141

Эти манжеты имеют плоское основание, что упрощает конструкцию нажимного кольца. Борты манжеты имеют треугольную форму, причем вершины треугольников (усы) разведены в разные стороны. При такой конфигурации обеспечивается хорошее уплотнение даже при низком давлении рабочей жидкости. Манжеты подбираются по номинальному диаметру плунжера. Многорядные шевронные манжеты (рис. 142) используются для штоков (плунжеров).

Рис. 142

Комплект состоит из одного нажимного кольца 1, нескольких шевронных колец 2 и опорного кольца 3. Эти уплотнения изготавливают из хлопчатобумажной ткани, покрытой с двух сторон резиновой смесью с добавлением графита. Срок службы их в три раза больше срока службы манжет, изготовленных из маслостойкой резины или из поливинилхлорида. Число шевронных колец в пакете (от 3 до 10) выбирается в зависимости от давления рабочей жидкости и диаметра плунжера по ГОСТ 9041–59. Уголковые манжеты находят применение в поршневых системах, работающих с длительными перерывами. Упругие уплотнительные кольца применяют для уплотнения поверхностей деталей, совершающих возвратно – поступательное или вращательное движение. Упругие неразрезные резиновые кольца устанавливаются в канавки прямоугольного поперечного сечения. Под влиянием перепада давления рабочей жидкости кольцо упруго деформируется и создает необходимое уплотнение. Размеры уплотняющих деталей, канавок, зазоров, колец регламентированы ГОСТ 9833–73. Кольца рекомендуются для применения при давлении рабочей жидкости до 20 МПа. На рис. 143 показаны конструкции уплотнительных колец: о–образные (а, б), х–образные (в), D–образные (г), Т–образные (д).

Рис. 143

Поршневые упругие кольца служат для создания уплотнения между поверхностью гидроцилиндра и поршнем, совершающим возвратно – поступательное движение. Кольца изготавливают из чугуна марок СЧ 21–40 и СЧ 24–44. Твердость кольца должна быть на 5–10 единиц меньше твердости внутренней поверхности цилиндра. Поршневые кольца имеют прямоугольное сечение, их монтируют на поршне в специальных канавках. Начальное уплотнение цилиндрической поверхности поршневого кольца происходит только за счет собственной упругости кольца. В уплотнениях, работающих при низком давлении рабочей жидкости, рекомендуется удельное давление кольца на поверхность цилиндра порядка 0,3–0,7 кгс/см². Под давлением рабочей жидкости кольцо прижимается к боковой поверхности, разжимая кольцо, увеличивает давление его на поверхность цилиндра. Поршневые кольца изготовляют из кованой бронзы, перлитного чугуна с высокими механическими и антифрикционными свойствами и стали. В некоторых случаях применяют графит или фторопласт. Желательно подобрать материал колец так, чтобы он составлял с цилиндром и поршнем антифрикционную пару. При определении геометрических размеров поршневых колец можно руководствоваться следующими рекомендациями. Радиальную толщину кольца t выбирают из соотношения D/t=20–30 (где D – диаметр цилиндра). Зазор в замке (стыке) собранного кольца при комнатной температуре S0=0,2–0,6 мм (выбранное значение зазора следует проверить расчетом на удлинение от максимально возможного при работе нагрева). Ширина кольца b=(1,0–1,2)t. Наряду с прямыми (а) замками для уменьшения утечек жидкости через поршневые кольца применяют косые (б) и ступенчатые (в) замки (рис. 144). В пневматических машинах, работающих при давлениях 5–6 кгс/см², обычно устанавливают два кольца. В гидравлических машинах, работающих под давлением до 320 кгс/см², устанавливают от 3 до 8 колец. Считают, что основную уплотняющую роль играют три первых кольца. В кольцах со ступенчатым замком второе уплотнительное кольцо снижает утечки примерно на 15%; третье и последующие кольца незначительно уменьшают утечки, однако они могут существенно удлинить межремонтный период, так как начинают работать по мере износа первого кольца. При прямом стыке в замке рекомендуется применять давление до 5 МПа, свыше 5 МПа косой стык под углом 45–60º, или ступенчатый стык.

Рис. 144

В настоящее время в гидропрессах для переработки пластмасс используется индивидуальный гидропривод. Он включает в себя объемный насос, объемный гидродвигатель, бак для рабочей жидкости, магистральную линию, органы управления, распределения, регулирования и защиты. Объемный насос преобразует энергию электродвигателя в потенциальную и кинетическую энергию рабочей жидкости путем периодического изменения объема камеры, занимаемой жидкостью. Объемный гидродвигатель преобразует энергию жидкости в механическую энергию. Гидродвигатели могут быть с возвратно-поступательным движением рабочих органов (гидроцилиндры) и с вращательным движением (гидромоторы). Индивидуальный гидропривод (рис. 145) состоит из бака 10, на котором обычно устанавливают два насоса: шестеренчатый насос низкого давления 9 и эксцентриковый плунжерный насос высокого давления 5. Масло от шестеренчатого насоса поступает к циркуляционному клапану низкого давления (охолостителю) 8, предназначенному для защиты насоса низкого давления от попадания в него жидкости под высоким давлением. При повышении давления в гидросистеме более 1,0–1,5 МПа охолоститель переключает поток масла от шестеренчатого насоса на слив, отсоединяя его от основной магистрали. Этой же цели служит и обратный клапан 11. Золотниковые распределители 4 и 5, к которым поступает масло от насосов высокого и низкого давления, управляют направлением потока масла и направлением движения поршней рабочего цилиндра 3 и цилиндра выталкивателя 1, установленных соответственно в верхней и нижней траверсах пресса 2. Для очистки масла от механических включений на возвратной магистрали устанавливается фильтр 12. Охолоститель 7 предназначен для направления на слив масла от насоса высокого давления при достижении в гидросистеме давления прессования. Конечный выключатель 13 служит для управления скоростью опускания траверсы. Он устанавливается таким образом, чтобы за 20 мм до смыкания формы отключить шестеренчатый насос и резко снизить скорость смыкания пресса. Обычно скорость холостого хода составляет 50–120 мм/с, снижаясь в момент смыкания формы до 2–2,5 мм/с. Скорость подвижной траверсы при открытии пресса составляет 40–120 мм/с.

Рис. 145

Индивидуальный гидравлический агрегат состоит из фланцевого электродвигателя 4 (рис. 146, а), муфты сцепления 5, лопастного, поршневого, ротационного или поршневого эксцентрикового насоса 2 высокого давления, шестеренного насоса 1 низкого давления (насосы 7 и 2 спарены), масляного бака 5 и гидравлической аппаратуры управления: гидропанели 9, циркуляционного клапана промежуточного давления 12 и предохранительного клапана 8. Гидроаппаратура управления смонтирована на монтажной плите 7 масляного бака и закрыта кожухом 11. В гидропанели размещены запорный, поддерживающий, обратные и золотниковые клапаны. Управление золотниковыми клапанами осуществляется электромагнитами 10 через гидравлические пилоты (вспомогательные золотники). Общий вид пресса с укомплектованным агрегатом для индивидуального гидравлического привода представлен на рис. 146, б.

Рис. 146

- Требования, предъявляемые к рабочим жидкостям пресса К рабочим жидкостям гидропрессов предъявляются следующие требования: - безопасность для здоровья людей самой жидкости и ее паров; - пожаробезопасность; - инертность к используемым в системе материалам; - оптимальная вязкость и ее незначительные изменения в рабочем диапазоне температур и давлений; - малая способность к поглощению и растворению воздуха, малая склонность к вспениванию; - низкая сжижаемость. В прессах в качестве рабочих жидкостей применяются минеральные масла – индустриальные и турбинные различных марок. В соответствии с ГОСТ 8200–87 для изготовления изделий из термореактивных пластмасс изготавливаются гидропресса с номинальным усилием от 400 дог 4000 кН. Основные технические характеристики прессов-полу-автоматов, выпускаемых Оренбургским АО "Гидропресс" представлены в следующей таблице:

Основные технические характеристики прессов-полуавтоматов, выпускаемых Днепровским заводом тяжелых прессов приведены в таблице:

|

, передаваемое на материал, расходуется на раздавливание нагретой таблетки, преодоление сопротивления течению расплава по оформляющей полости формы, в загрузочной камере, в литниковой системе. Процесс заполнения пресс-формы завершается при проникновении расплава в наиболее удалённые участки матрицы. Эта стадия необходима для обеспечения уплотнения материала, оформления изделия и удаления газообразных, летучих и паров влаги из формы. После этого следует стадия выдержки на отверждение. Величина

, передаваемое на материал, расходуется на раздавливание нагретой таблетки, преодоление сопротивления течению расплава по оформляющей полости формы, в загрузочной камере, в литниковой системе. Процесс заполнения пресс-формы завершается при проникновении расплава в наиболее удалённые участки матрицы. Эта стадия необходима для обеспечения уплотнения материала, оформления изделия и удаления газообразных, летучих и паров влаги из формы. После этого следует стадия выдержки на отверждение. Величина  связана с продолжительностью цикла прессования

связана с продолжительностью цикла прессования  . Увеличивая

. Увеличивая

, температура перехода пресс-материала в пластично-вязкое состояние (температура размягчения)

, температура перехода пресс-материала в пластично-вязкое состояние (температура размягчения)  и температура интенсивного протекания реакции отверждения

и температура интенсивного протекания реакции отверждения  . Отрезки на оси абсцисс этой диаграммы соответствуют отдельным стадиям цикла формования изделий при прессовании: отрезок 0–I – время предварительного подогрева материала

. Отрезки на оси абсцисс этой диаграммы соответствуют отдельным стадиям цикла формования изделий при прессовании: отрезок 0–I – время предварительного подогрева материала  непосредственно в матрице или в устройстве для предварительного подогрева; отрезок I–II – время загрузки материала в пресс-форму

непосредственно в матрице или в устройстве для предварительного подогрева; отрезок I–II – время загрузки материала в пресс-форму  ; отрезок II–III – время заполнения

; отрезок II–III – время заполнения  расплавом оформляющей полости формы под воздействием давления

расплавом оформляющей полости формы под воздействием давления  , в течение которого расплав продолжает нагреваться от стенок пресс-формы до температуры интенсивного протекания реакции отверждения.

, в течение которого расплав продолжает нагреваться от стенок пресс-формы до температуры интенсивного протекания реакции отверждения.

– время выгрузки готового изделия.

– время выгрузки готового изделия.

– количество гнезд в пресс-форме;

– количество гнезд в пресс-форме; – удельное давление прессования в полости формы;

– удельное давление прессования в полости формы; – площадь проекции изделия на плоскость смыкания пресс-формы.

– площадь проекции изделия на плоскость смыкания пресс-формы.

связана с номинальным усилием прессования

связана с номинальным усилием прессования

– потери на трение в уплотнениях;

– потери на трение в уплотнениях; – вес подвижных деталей пресса (главного плунжера, подвижной плиты (поперечины), верхней полуформы).

– вес подвижных деталей пресса (главного плунжера, подвижной плиты (поперечины), верхней полуформы).

– диаметр плунжера;

– диаметр плунжера; – высота соприкосновения манжет с плунжером;

– высота соприкосновения манжет с плунжером; – давление жидкости в гидроцилиндре;

– давление жидкости в гидроцилиндре; – коэффициент трения манжет о плунжер (для кожи 0,06–0,08, для резины 0,01–0,02).

– коэффициент трения манжет о плунжер (для кожи 0,06–0,08, для резины 0,01–0,02).

– ширина кольца;

– ширина кольца; – коэффициент трения фрикционной пары чугун–сталь (

– коэффициент трения фрикционной пары чугун–сталь ( );

); – число колец;

– число колец; – давление от сил упругости кольца (для гидравлических

– давление от сил упругости кольца (для гидравлических  );

); может быть оценено как усилие, необходимое для преодоления сил адгезии материала к рабочим (боковым) поверхностям матрицы пресс-формы:

может быть оценено как усилие, необходимое для преодоления сил адгезии материала к рабочим (боковым) поверхностям матрицы пресс-формы:

– адгезионная прочность соединения реактопласта с металлической поверхностью после отверждения (для фенопластов

– адгезионная прочность соединения реактопласта с металлической поверхностью после отверждения (для фенопластов  );

); – боковая поверхность матрицы пресс-формы.

– боковая поверхность матрицы пресс-формы. определяется следующим соотношением:

определяется следующим соотношением:

– высота пуансона;

– высота пуансона; – высота изделия, равная глубине матрицы;

– высота изделия, равная глубине матрицы; – высота таблетки.

– высота таблетки.

и

и  – высота верхней и нижней плит пресс-формы соответственно.

– высота верхней и нижней плит пресс-формы соответственно.

, давление рабочей жидкости

, давление рабочей жидкости  , допускаемое напряжение на растяжение

, допускаемое напряжение на растяжение  для металла, из которого изготавливается цилиндр.

для металла, из которого изготавливается цилиндр.

– коэффициент, учитывающий ослабление днища отверстием для подвода жидкости (

– коэффициент, учитывающий ослабление днища отверстием для подвода жидкости (

– ход поршня,

– ход поршня, – длина проточки под направляющую втулку и уплотнение;

– длина проточки под направляющую втулку и уплотнение; – глубина сферической части днища.

– глубина сферической части днища.