Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Развитие глубокой переработки нефтиСодержание книги

Поиск на нашем сайте

лета. Двигатель, работавший на газе, был очень тяжелым: при мощности всего лишь 8 л. с. он весил около 2 т. Первые двигатели внутреннего сгорания, работавшие на све- тильном газе, применялись главным образом для стационарных установок. Изобретение двигателя внутреннего сгорания, работающего на жидком топливе, позволило создать автомобильный и авиа- ционный транспорт. Применение для двигателя внутреннего сгорания жидкого топлива (нефти, керосина, бензина) позволило резко повысить его мощность и значительно снизить вес. Еще один продукт — бензин, считавшийся отходом нефтепе- рерабатывающей промышленности, стал ценнейшим товаром. В технической литературе капиталистических стран изобрета- телем двигателя внутреннего сгорания, работающего на легком жидком топливе, называют немецкого инженера Готлиба Дай- мера. Действительно, в 1883 г. Даймер получил патент на двига- тель, рассчитанный на легкое жидкое топливо, но этот двигатель не работал. В 1885 г. Даймер построил новый двигатель мощ- ностью 10 л. с, работавший на керосине, и установил его на обычный экипаж. Поэтому 1885 год принято было считать датой рождения бензинового мотора. Но архивные материалы, обнару- женные в наши дни, знакомят нас с подлинной историей этого крупнейшего изобретения. В 1879 г. на заседании членов кружка воздухоплавания в Пе- тербурге русский моряк С. С. Костович сделал сообщение о за- 277 конченном им проекте дирижабля, приводимого в движение восьмидесятисильным бензиновым двигателем. Д. И. Менделеев, присутствовавший на этом заседании, положительно оценил это изобретение. В 1884 г. по чертежам Костовича был закончен изготовлением двигатель. В 1885 г. его испытали. Мотор Костовича оказался гораздо совершеннее керосинового двигателя Даймера. Бронзо- вый восьмицилиндровый мотор имел водяное охлаждение. Сма- зывали его при помощи фитильных масленок. Мощность двига- теля 80 л. с. Общий вес 240 кг, т. е. 3 кг на 1 л. с, между тем как в моторе Даймера мощностью 16 л. с. приходится 26 кг на 1 л. с. Дирижабль О. С. Костовича сгорел при весьма загадочных обстоятельствах, но мотор сохранился и до наших дней. Сейчас он находится в Центральном доме авиации им. М. В. Фрунзе. В 1885 г. конструктор Б. Г. Луцкой создал бензиновый четы- рехцилиндровый двигатель внутреннего сгорания. В моторе Луц- кого цилиндры были расположены вертикально в один ряд, т. е. так же, как во многих современных автомобильных и судовых двигателях. В начале XX в. Луцкой сконструировал более совер- шенные бензиновые двигатели мощностью 6000 л. с, установлен- ные на военных судах балтийского флота. Эти факты показывают, что первые бензиновые двигатели внутреннего сгорания были сконструированы и построены рус- скими инженерами и эти двигатели были более совершенными, чем одновременно появившийся двигатель Даймера. Что касается двигателя внутреннего сгорания, работающего на тяжелом жидком топливе, то история этого изобретения та- кова. Первый в мире двигатель внутреннего сгорания, работаю- щий на тяжелом топливе, если верить зарубежным исследовате- лям, тоже якобы был изобретен немецким инженером Р. Дизе- лем. Но эти утверждения не соответствуют истине. В 1893 г. инж. Р. Дизель опубликовал статью «Теория и устройство рационального теплового двигателя». В этой статье никому не известный молодой инженер справедливо критиковал конструкции двигателей внутреннего сгорания, имевшие в то время очень низкий коэффициент полезного действия. Основной причиной плохой работы этих двигателей автор правильно считал малое давление сжимаемой горючей жидкости перед ее зажиганием. Отсюда он сделал вывод, что в дальней- шем совершенствовании двигателей внутреннего сгорания необ- ходимо: а) сжигать горючие смеси в цилиндрах при одинаковой и при этом возможно низкой температуре, чтобы избежать искус- ственного охлаждения стенок цилиндров двигателя водой, кото- рая уносит до 30% всего тепла двигателя; б) увеличить давление смеси воздуха и жидкости (он назвал 200 ат), причем горение должно также происходить под высоким давлением; в) подвер- гать сжатию не смесь, а только воздух и в сжатый воздух вво-

278 дить жидкое топливо, которое, вступая в соприкосновение с теп- лым (от сжатия) воздухом, должно самовоспламеняться. В течение четырех лет владельцами Аугсбургского компрес- сорного завода было затрачено около миллиона марок на экспе- рименты, и в 1897 г., наконец, появились четыре двигателя, скон- струированные Дизелем. В этом двигателе, как и в прежних, рабочий цилиндр охлаждался водой и не имел того давления, о котором писал изобретатель. Дизелю так и не удалось устра- нить недостатки двигателя внутреннего сгорания, которые были подвергнуты резкой и справедливой критике в его статье. Двигатель, построенный в 1897 г. Аугсбургским заводом, ра- ботал плохо. В течение двух лет его «доводили» конструкторы завода (Дизель уже не принимал в этом участия). Немецкий профессор Ридлер писал, что другие заводы, купившие патент Дизеля, не выпустили ни одного работоспособного двигателя. Не лишним будет заметить, что в 1912 г., когда Дизель, вы- ступая на собрании Германского судостроительного общества, ни слова не сказал о своих предшественниках, о том, что он лишь усовершенствовал двигатель, а не изобрел его, то это вы- звало возмущение. Дизель действительно использовал при созда- нии своего двигателя принципы, выдвинутые его предшественни- ками, и преподнес их в 1893 г. в своей работе как свои «откры- тия». Несмотря на интриги и угрозы фирмы, купившей патент Ди- зеля, нашлись в Германии люди, которые открыто выступили в печати с осуждением Дизеля. Это сделал, в частности, проф. Людерс1. За несколько лет до появления изобретения Дизеля Брайтон получил патент на двигатель внутреннего сгорания со сжатием воздуха, с последующим впрыскиванием жидкого топлива и с распылением его сжатым воздухом. В 1890 г. эти же принципы были осуществлены в двигателе Гаргривса, но давление у него равнялось всего лишь 5 ат. Ди- зель же вначале попытался довести давление воздуха до 100 ат, но практически довел его до 35 ат и вынужден был приме- нить водяное охлаждение. Ему не удалось избежать и процесса горения топлива при высокой температуре. Таким образом, инж. Дизель не изобретал того двигателя, который называется его именем. Дизелю удалось сконструировать и построить (а специалистам Аугсбургского завода «довести») двигатель внутреннего сгора- ния, работавший на керосине. Первый в мире двигатель, работавший на тяжелом топливе с самовоспламенением его от сжатия, был построен в России. В 1898 г. в России было создано акционерное «Русское общество

1К истории двигателя Дизеля. Нефт. и сланц. хоз., № 9—12, стр. 154, 1921. 279 двигателей Дизеля». Это общество предполагало наладить про- изводство двигателей по чертежам инж. Дизеля. Получив из Германии комплект чертежей, русские специалисты пришли к выводу, что такой двигатель целесообразнее строить с расче- том на тяжелое топливо, а не на керосин. Инженеры К. П. Бок- левский, Д. Д. Филиппов, А. А. Корейво и другие во главе с профессором Г. Ф. Деппом в 1898 г. сконструировали и по- строили на Петербургском механическом заводе фирмы Нобель первый в мире двигатель внутреннего сгорания, работавший на сырой нефти. Этот двигатель имел мощность 25 л. с. и потреб- лял 240 г нефти на 1 л. с. в час. В 1903 г. три двигателя такого типа мощностью по 120 л. с. были поставлены на судне «Вандал», курсировавшем по Неве. Это был первый в мире теплоход. В 1904 г. был построен волж- ский теплоход «Сармат» грузоподъемностью 50 тыс. пудов, обо- рудованный двигателями внутреннего сгорания, работавшими на сырой нефти. Эти двигатели сконструировали и построили рус- ские специалисты на Петербургском механическом заводе. Та- кова краткая история двигателя внутреннего сгорания, работаю- щего на тяжелом топливе. К началу 1910 г. общая мощность двигателей внутреннего сгорания, работавших на сырой нефти в России, составляла уже 210 тыс. л. с. Бензиновый двигатель и двигатель, работающий на тяжелом нефтяном топливе, изобретенные в нашей стране, в значительной мере способствовали развитию автомобильной, а позже авиационной промышленности и судоходства. Несмотря на то, что Россия явилась родиной первого авто- мобиля и трактора (в 1830 г. К. Янкевич изобрел «быстрокат» — прообраз современного автомобиля с паровым двигателем; в том же году Дмитрий Загряжский изобрел повозку на гусеничном ходу), автомобилестроение в царской России развивалось очень медленно. Царское правительство не стремилось к созданию оте- чественной базы автомобилестроения, ограничиваясь лишь вво- зом машин из-за границы. Только в 1910 г. на Русско-Балтийском заводе в Риге было положено начало производству отечественных автомашин. На этом заводе за шесть лет было изготовлено 453 автомобиля (из них только 10 грузовых). Кроме этого завода, в России было несколько мастерских, которые ежегодно собирали из импорт- ных деталей не более 20 легковых автомобилей. Во время первой мировой войны началось строительство автомобильных заводов в Нахичевани, Рыбинске, Ярославле и Москве, но к 1917 г. ни один из них не был построен. Долгое время бензин, не имевший потребителя, был отбро- сом, его спускали в море или сжигали. Основными продуктами нефтепереработки являлись керосин и мазут. Область же приме- нения бензина была весьма ограничена — его применяли в не- большом количестве как растворитель при изготовлении лаков. 280 Мазут был дороже бензина, и нефтепромышленники закачи- вали бензин в мазут. Так, например, в 1911 г. было закачано в мазут 1392 тыс. пудов бензина. Накануне первой мировой войны сжигалось вместе с котельным топливом не менее 8 млн. пудов бензина в год. Нефтепромышленники старались сократить производство бензина. В 1910 г. общее производство бензина в России составило около 1 млн. пудов, всего лишь 0,3% к пе- реработанной нефти. За время с 1902 по 1912 г. мировое потребление бензина возросло с 200 тыс. пудов до 2,3 млн. пудов. В начале текущего столетия бензин стал ценным товаром, а производство его — выгодным делом. Бензин постепенно начал занимать почетное место на международном рынке. Двигатель внутреннего сгора- ния был принят на вооружение. Готовясь к предстоящим воен- ным схваткам, империалистические страны начали развивать военную авиацию. Производство бензина и толуола стало одной из актуальных проблем в империалистических захватнических планах. В такой обстановке в начале текущего столетия русский бензин вышел на мировой рынок. Экспорт бензина возрастал с каждым годом. Если в 1904 г. Россия вывезла за границу 1,1 млн. пудов, та в 1913 г. экспорт бензина составил 9,3 млн. пудов. Русский экспортный бензин продавался по 1 руб. за пуд. За каждый процент недобора общей фракции до 130° цена сни- жалась, а за каждый лишний процент увеличивалась на 1 коп. Несмотря на то, что это была самая низкая цена на бензин на европейском рынке, нефтезаводчики стали получать больше прибыли от продажи бензина, хотя размеры его выпуска и по- требления были все же еще ограниченными. В 1895—1896 гг. нефтепромышленники в Грозном построили три бензиновых завода, позже еще два. Выгодный экспорт бен- зина стимулировал увеличение отбора его из сырья. Доля бен- зина в общем годовом выпуске нефтепродуктов в России начала возрастать. В 1901 г. она составила 0,1%, в 1906 г. 0,8%, а в 1913 г. 4%. Вначале бензин не имел рыночных кондиций. Заводы сами устанавливали качество бензина, определявшееся удельным весом. Вначале бензин производился главным образом для автомо- билей, затем с развитием самолетостроения потребовался бен- зин авиационный. В 1884 г. капитан А. Ф. Можайский построил первый в мире самолет. Самолет Можайского приводился в движение при по- мощи двух паровых машин (одна в 20 л. с, вторая — в 10 л. с). Летом 1884 г. он успешно был испытан в Красном селе, вблизи Петербурга. Самолет Можайского, а впоследствии работы Жуковского, Чаплыгина и Циолковского положили начало развитию современ- ной авиации. 281 Империалистическая война 1914—1918 гг. ускорила развитие авиации. К концу войны лишь во Франции было уже 12 тыс. боевых самолетов. Нефть стала важнейшим стратегическим сырьем, за облада- ние которым вступили в ожесточенную борьбу капиталистические хищники. Нефтепромышленники стремились не только увеличить добычу нефти, но и обеспечить рост производства моторных топлив, авто- и авиабензинов. Если прежде русские нефтезаводчики, получая из перерабо- танной нефти 2—3% бензина, сливали его в море или сжигали в специальных печах, то к началу 1917 г. в Грозном получали для продажи уже 10% бензина. Развитие воздушного, автомобильного и водного транспорта постепенно изменяло характер нефтяной промышленности. Бен- зин начал вытеснять котельное топливо и стал основным целе- вым нефтепродуктом. Если в 1906 г. бакинские заводы продали 400 тыс. пудов бензина (остальной закачали в топливо), то уже в 1908 г. было продано свыше 10 млн. пудов. Капиталистиче- ские монополии стали широко использовать процессы глубокой переработки нефти, открытые русскими учеными и инженерами для использования в мирных целях. Открытие способа глубокого разложения нефти ведет свое начало от газового производства. В России уже давно применялся способ получения газа методом сухой перегонки твердых горючих веществ, в первую очередь дерева. Выжигание угля и смолокурение приносили большой доход. С середины XVIII в. в нашей стране начали перегонять торф. В 1810 г. в «Технологическом журнале» была опубликована статья «О каменноугольном газе и хозяйственном его употреблении» 1. Еще в начале прошлого века высказывалось пожелание «чтобы в Российских губерниях, где есть каменное уголье, как-то, например, в Тверской, Калужской, Екатерино- слагской, Тобольской и проч., введено было освещение сим газом»2. По данным энциклопедического словаря «Гранат» в 1815 г. Императорская Александровская мануфактура уже освещалась светильным газом. Один из отечественных технических журналов сообщал, что уже в 1821 г. в Петербурге получали газ из жидких продуктов. Надо полагать, что таким продуктом являлась смола, получаемая при перегонке угля, торфа и сланцев3. В 1825 г. «Журнал мануфактур и торговли» (№ 4) подробно описывал способ получения светильного газа из каменноугольной смолы. Опыт производства светильного газа был описан в капиталь- 1 Технологический журнал, № 7, ч. IV, стр. Ш, 1810. 2 3 а р е м б о К. С. Из истории прошлого газового дела в России. Сообщения о научных работах членов Всесоюзного химического об-ва им. Д. И. Менделеева, вып. IV, стр. 33, АН СССР, 1951. 3 Там же.

Ною ных трудах того времени — в книгах акад. В. Севергина «Начер- тание технологии минерального царства» (1821 г.), Н. Щеглова «Начальное освоение химии» (1828 г.), Н. Витта «О производстве светильного газа и о газовом освещении» (1847 г.), П. Ильен- кова «Курс химической технологии» (1851 г.), А. Ходнева «Курс технической химии» (1855 г.) и в целом ряде других работ. Из всего сказанного нетрудно сделать вывод, что производ- ство светильного газа было начато в России, а не в Англии и Фракции, как утверждают некоторые зарубежные авторы, относя дату возникновения производства светильного газа к более поздним временам. Американские нефтяные монополии приписывают открытие способов глубокой переработки нефти своим ученым. В частности, промышленное освоение крекинг-процесса они связывают с име- нем Бартона, взявшего в 1913 г. патент на разложение нефти при высоких температуре и давлении. На самом же деле про- цесс глубокого разложения нефти в промышленном масштабе впервые был применен в Петербурге в 1873 г.1, когда Монетный Двор начал получать светильный газ из мазута. В то время све- тильный газ во многих странах мира получали только из камен- ного угля, торфа, дерева и горючих сланцев. Зарубежная техника не знала в те времена процесса глубо- кой переработки нефти. Вскоре после этого удачного опыта возникли подобные заводы по производству из нефтяного сырья светильного газа в Киеве, Иваново-Вознесенске, Петербурге, Прибалтике, Подмосковье, Баку и Казани. Наиболее крупным из них был Казанский завод, принадлежавший Башмакову. Этот завод по производству светильного газа был построен в 1874 г.2. В качестве сырья здесь использовали бакинский мазут. Вначале на заводе было установлено 30 реторт, располо- женных в отдельных печах (по пяти реторт), затем дополни- тельно построили печной корпус на 30 реторт. Для отопления пользовались дубовыми дровами. Реторты были чугунные, с обеих сторон закрытые крышками с винтовым зажимом. Для борьбы с отложением кокса на стенках реторт в каждую из них загружалось 45—60 фунтов специальной смеси из древесных опилок и смолы, после чего эта смесь нагревалась в течение 80 мин. За это время смесь спекалась в рыхлый кокс. Затем по особым трубкам в реторту подавали нефть и воду, которые предварительно пропускали через воронку, расположенную перед ретортой. Приток воды и нефти регулировался при помощи осо- бых кранов. Из реторт продукт разложения поступал в гидра-

1 Фоллендор ф Н. Газопроизводительный аппарат Гирцеля и при- готовление с помощью его светильного газа из нефтяных остатков на С.-Петербургском Монетном дворе. Горный журнал, т. II, 1875. 2 Лисенк о К. И. Очерк современного состояния производства нефти в России. Записки Русск. техн. об-ва, вып. 6, 1876. 283 влики, а затем в конденсационный аппарат. Из конденсатора газ проходил через два скруббера, наполненные сеном, а затем поступал в очистительный аппарат, где в корзинах находилась известь. Здесь газ очищался от примесей углекислоты. После очистки газ проходил через контрольно-измерительную аппара- туру и направлялся в газгольдер. Казанский газовый завод работал круглый год. Мазут заво- зился на весь межнавигационный период и хранился в деревян- ном резервуаре, сделанном из четырехвершковых брусьев. Швы между брусьями изнутри были проконопачены, покрыты извест- ковым альбуминатом — смесью кровяной сыворотки с известью, и сверху проклеены клеем; снаружи весь резервуар покрывался смолой. Такой резервуар вмещал 11,3 тыс. пудов. Завод Башмакова получал из каждого пуда нефти 360— 380 кубических футов газа (а иногда и до 450—500 кубических футов). Завод перерабатывал в год 30 тыс. пудов мазута, полу- чая из него до 10 тыс. пудов смолы. Газ распределялся по городу по трубам диаметром 15". Таких труб в то время в Казани было проложено 47 верст. В 1875 г. в Казани было установлено 1000 уличных газовых фонарей. Газом полностью освещался и мыловаренный завод бр. Крестовниковых. (Между прочим, в 1874 г. были проведены опыты по освещению дома Ланина в Москве казанским газом, привезенным в специальных баллонах1.) Газ продавался сна- чала по 15 руб., затем по 7 р. 50 к. за каждые 1000 кубических футов. Светильный газ завода Башмакова, получаемый из ма- зута, был в два с половиной раза дороже петербургского газа, получаемого из каменного угля, но сила света казанского газа превышала в пять раз петербургский. Технологическим процес- сом на заводе руководил опытный химик Леман, ранее работав- ший в Казанском университете. Завод Башмакова имел прочные и красивые здания. Монтаж аппаратуры производила одна из немецких фирм, причем каче- ство работы оказалось плохим 2. Башмаков поплатился за преклонение перед дутым авторите- том «заморских» специалистов. При постройке завода Башмаков установил горизонтальные чугунные реторты системы Гирцеля. При помощи этих реторт в ряде стран тогда получали светиль- ный газ из каменного угля, торфа и дерева. Стенки реторт Гир- целя быстро покрывались слоем кокса, после чего процесс раз- ложения сырья протекал неравномерно. Многие зарубежные ученые и инженеры пытались устранить этот весьма существен- ный недостаток, но успеха не добились. Вскоре Башмаков отка- зался от аппаратов Гирцеля, заменив их более совершенными вертикально расположенными ретортами конструкции русских 1 Скворцов. Нефтяной светильный газ в Казани. Здоровье, № 27, стр. 604, 1875. 2 Там же, стр. 605. 284 специалистов Сукова и Беневского1. Вертикальные реторты рус- ских инженеров нагревались не дровами, а коксом. Применение этих реторт позволило снизить вдвое стоимость получаемого газа. В 1874 г. немецкий инженер Гурий фон-Эльц взял сроком на 10 лет в России патент на свой аппарат для получения све- тильного газа. Он попытался устранить коксование стенок реторт, применяя для этого пар, образующийся из воды, специально добавляемой к жидкому сырью. Эльц полагал, что пары воды будут предохранять образовавшийся газ от дальнейшего разло- жения и устранят осаждение на стенках реторты пылеобразного порошка. Но из этой затеи ничего не вышло. Способ Эльца не получил применения. Ассистент Петербургского технологического института А. А. Летний разработал более совершенный способ получения светильного газа из угля и нефти. Для устранения коксования стенок реторт А. А. Летний предложил заполнять их древесным углем. Он писал: «При фабрикации же смешанного древесно- нефтяного газа нефть входит в реторту, наполненную деревом, которое впитывает в себя нефть, и последняя от высокой темпе- ратуры разлагается, не успевая соприкасаться со стенками реторты... так как нефть не приходит в непосредственное сопри- косновение с ретортой, а следовательно, меньше разлагается до кокса, который, осаждаясь на стенках реторты, представляет одну из главных причин скорого прогорания последней»2. Способ получения светильного газа, предложенный Летним, быстро вытеснил установки Гирцеля и получил широкое распро- странение. Новый способ производства светильного газа, разработанный в 1874 г., был подробно описан на страницах «Известий Петер- бургского технологического института». Это, однако, не поме- шало немецкому инженеру Рибику через 5—7 лет «открыть» этот же способ получения светильного газа, полностью воспроиз- водящий открытие А. А. Летнего3. Рибик добавил 25% древес- ных опилок к общему количеству загружаемого в реторту дре- весного угля. Через 3—4 года после Летнего русский инженер Беневский разработал новый способ производства светильного газа из нефти и мазута. Во всех заграничных установках реторты были расположены горизонтально и не имели тарелок. Беневский же расположил реторты вертикально, а внутри реторт установил тарелки. При такой конструкции нефть попадала не на стенки реторты, а на тарелки и этим предупреждалось коксование сте-

1 Сворцов. Нефтяной светильный газ в Казани. Здоровье, № 27, 1875. 2 Летни й А. Исследование продуктов древесно-нефгяного газа. Изв. С.-Петербургского технолог, института, стр. 297, 1877. 3 Усовершенствованный способ получения светильного газа. Технический сборник, № 7, стр. 64, 1880. 285 нок. Реторты Беневского работали 2—3 года, а реторты зарубеж- ных фирм только 4—6 месяцев. Способ Беневского был впервые успешно применен в Петербурге в 1882 г. на заводе товари- щества «Светозар» 1. А. А. Летний первым обратил внимание и на неудовлетвори- тельное аппаратурное оформление процесса получения светиль- ного газа. Он считал, что чугунные реторты, применявшиеся в Шотландии, на заводе Юнга и на других заводах, работавших по способу Гирцеля, являются мало эффективной аппаратурой. Существенными недостатками этих реторт были неполное исполь- зование их объема, трудоемкость процесса и большой расход топлива для нагревания. А. А. Летний предложил вести процесс производства светильного газа в шахтных печах, которые удобны в эксплуатации, экономичны и обслуживание которых менее трудоемко. Большой вклад в технику пирогенетического процесса внесла талантливый русский ученый доктор химии Ю. В. Лермонтова. На протяжении ряда лет она под руководством знаменитого ученого-химика В. В. Марковникова занималась процессами глу- бокой переработки нефти. До работ А. А. Летнего и Ю. В. Лермонтовой светильный газ за рубежом, как в первое время и в Россия, получали из торфа, сланцев и каменного угля. Англичанин Тэйлор в начале XIX в. предложил даже способ получения светильного газа из масел животного и растительного происхождения. Хотя этот газ был очень дорогим, и невысокого качества, его все же использовали для освещения Ливерпуля и Гуласа 2. А. А. Летний, а позже и Ю. В. Лермонтова установили, что светильный газ, получаемый из угля, уступает в качестве газу нефтяного происхождения. В каменном угле недостаточное коли- чество водорода для превращения в газообразное состояние всего содержащегося в нем углерода, поэтому и получается большое количество кокса при перегонке угля. Кроме того, ка- менный уголь содержит посторонние примеси, которые снижают качество светильного газа. Ю. В. Лермонтова доказала, что нефть, содержащая до 16% водорода, более пригодна для получения светильного газа, чем уголь, в котором всего лишь 6% водорода. Кроме того, перегонка нефти возможна при температуре 700—800°, в то время как светильный газ из угля можно получить при темпе- ратуре не ниже 1000°. При переработке нефти с целью получения светильного газа процесс идет более равномерно, получается больше газа. Опыты, проведенные Лермонтовой, показали, что из 100 ве- совых частей угля получается не более 15% газа, 15% дегтя и

1 Техник, № 4, стр. 12, 1882. 2 Гарфиа с В. Мировой нефтяной рынок, стр. 6, 1926. 286

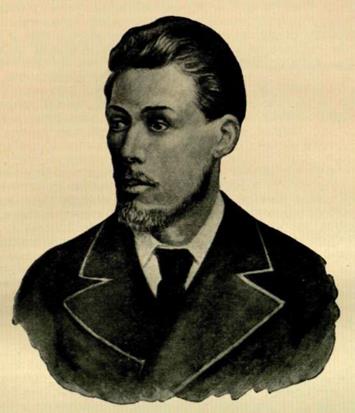

А. А. Летний

70% кокса, а при перегонке 100 весовых частей нефти — свыше 25% газа, 40—45% дегтя и 30% кокса. Таким образом, нефть давала в 2 раза меньше отложений кокса. Самое главное состояло в том, что газ нефтяного происхождения в 4—5 раз превосходил световую силу каменноугольного газа. При получе- нии светильного газа побочный продукт, именовавшийся смолой или дегтем, никем не использовался и был отходом производ- ства. Некоторые исследователи — Гольде, Крэй, Рэдвуд, Са- батье и другие — пытались вести процесс глубокой переработки нефти, но только в связи с необходимостью получить фотоген или светильный газ. Эти работы зарубежных ученых не полу- чили промышленного применения. В начале 70-х годов прошлого века А. А. Летний провел в ла- боратории Петербургского технологического института первые опыты по глубокому разложению остатков газового производ- ства — смолы или дегтя, а затем — нефти и мазута. Эти опыты положили начало новым, до той поры никому неве- домым технологическим процессам переработки нефти. В 1875 г. в журнале «Известия С.-Петербургского технологического инсти- тута появилось первое сообщение Летнего о его исследованиях по глубокому разложению нефти. В том же году вышла в свет его известная работа «Сухая перегонка битуминозных ископае- мых», в которой автор описал способ получения ароматических углеводородов путем глубокого разложения нефти и мазута. «Подвергая нагреванию нефтяные углеродистые водороды под давлением, — писал Летний, — можно разложить их, причем получаются в результате продукты с меньшим удельным весом, а следовательно, и с меньшим содержанием углерода в частице. Чем выше температура нагревания, тем дальше идет разложение продуктов; оно доходит, наконец, до превращения их в масло- родный и болотный газ» 1. Так Летний пришел к открытию процесса высокотемператур- ного крекинга. Он начал свои опыты с глубокой переработки мазута, про- пуская его через нагретую трубку при температуре 340°. Жидкость переходила в газообразное состояние и по выходе из трубки конденсировалась в холодильнике. Полученный светлый продукт кипел при 80°. Опыты Летнего положили начало двум основным термохими- ческим методам глубокой переработки нефти: пиролизу и кре- кингу. Последующие исследования в области химического разложе- ния нефти и нефтепродуктов в России и за границей явились логическим продолжением исследований А. А. Летнего, которые он опубликовал в своих работах: «Сухая перегонка битуминоз-

1 Летни й А. А. Сухая перегонка битуминозных ископаемых, стр. 2.

287 ных ископаемых (1875 г.), «Способ добывания антрацена и бен- зола из нефти и нефтяных остатков» (1877 г.), «Исследование продуктов древесно-нефтяного газа (1878 г.)» и «Влияние высо- кой температуры на нефть» (1878 г.). Все эти работы были широко известны не только в России, но и за рубежом. Работа «Влияние высокой температуры на нефть» была напечатана за границей в 1878 г. в «Dinglers Polytecchnischer Journal» и «Braunkohlentheer und andere ahnliche Stotte». В этой работе А. А. Летний указал на положительную роль давления при процессе разложения нефти. Он писал, что «при увеличенном давлении и температуре красного каления разло- жение должно итти еще глубже»1. В 1877 г. Департамент торговли и мануфактур выдал А. А. Летнему привилегию на спо- соб получения ароматических углеводородов из нефти и мазута2. Не лишним будет заметить, что А. А. Летний впервые в мире в 1878 г. получил бутадиен при пирогенетическом разложении нефти, назвав его кротониленом. Это, однако, не помешало некоторым иностранным авторам приписать приоритет открытия бутадиена Штаудингеру, опубликовавшему свои работы только в 1913 г.3 А. А. Летний не только открыл процесс получения аромати- ческих углеводородов из нефти, но и первым в мире осуществил его в промышленных масштабах. Он спроектировал и построил в Ярославле для В. Рагозина завод, на котором получали арома- тические углеводороды. Вначале Летнему удалось получить из нефти 4,6% бензола, 5,2% толуола и ксилола и 3,1% кумола, нафталина и антрацена. Затем, постепенно совершенствуя про- цесс разложения нефти, он повысил отбор бензола до 16%. Выдающуюся роль в изучении процессов глубокой перера- ботки нефти сыграл Д. И. Менделеев, еще в 1877 г. указывавший на величайшее значение этих процессов. В 1881 г. Д. И. Менделеев наблюдал процесс глубокого раз- ложения масляного гудрона из балаханской нефти с примене- нием перегретого пара. При этом удалось получить газ и непре- дельные жидкие углеводороды. Русская техника намного опередила зарубежную в глубокой переработке нефти. Например, в 1912 г. голландская фирма «Ринхер» сообщала, что ей удалось открыть «остроумную систему для получения газа, идущего на отопление и освещение, из различных сортов остатков» 4. В России же этот способ широко применялся, как мы уже сказали, еще в 70-х годах прошлого века.

1 Известия Петербургского технолог, института, стр. 84, 1878. 2 Летни й А. Привилегия на способ добывания антрацена и бензола из нефти и нефтяных остатков. Записки Импер. русск. техн. об-ва, вып. 1, 1872. 3 П и о т р о в с к и й К. Б., Летни й А. А. Успехи химии, т. XXI, стр. 1521, 1952. 4 Нефтяное дело, № 1, 1912. Получение газа из остатков. 288 В 1880 г. В. Руднев в Казани при пиролизе нефти с целью получения газа получил из смолы ароматические углеводороды: бензол, толуол, ксилол и антрацен 1. Нефтепромышленники быстро поняли, что при помощи этого процесса можно превратить мазут в «золото». Так, например, нефтезаводчик В. Рагозин подсчитал в 1883 г., что если из 22 млн. пудов мазута, получаемого тогда в Баку, 17,5 млн. пудов подвергнуть разложению по способу А. А. Летнего, то можно будет получить бензола 610 тыс. пудов на 12 200 тыс. руб., кси- лола 61 тыс. пудов на 427 тыс. руб., толуола 338 тыс. пудов на 3042 тыс. руб. и антрацена 66 тыс. пудов на 831 600 руб. Общая стоимость продукции перегонки мазута оценивалась им в 16,5 млн. руб.2 Сам Рагозин не замедлил воспользоваться открытием, суля- щим такую выгоду. В 1885 г. на Нижегородской выставке уже были выставлены образцы бензола, нафталина и антрацена, полученные из нефти на заводе Рагозина по способу А. А. Лет- него. Технологический процесс, открытый Летним для производ- ства ароматических углеводородов из нефти, не был в то время широко использован, так как эти продукты обычно получались путем перегонки каменного угля. В дальнейшем талантливые инженеры нашей страны разра- ботали различные конструкции аппаратов для высокотемператур- ного крекинга и усовершенствовали технологию этого процесса. В 1884 г. инж. Инчик разработал аппарат для нефтяного бен- золо-газового производства. В этом аппарате мазут поступает в каждую из реторт регене- ративно-газовой печи, составляющих батарею. До этого он про- ходит отдельной струей в коробку А, из которой по достижении известного уровня переливается в распределительный аппарат, а с зубьев последнего каплями в виде дождя падает в раскален- ную реторту кольцеобразно по окружности реторты, не касаясь стенок ее и в некотором расстоянии от нее. На пути падения каждая капля поглощает тепло и потому быстро превращается в парообразное состояние. Пары, полученные из сырья, дви- гаются дальше вниз и встречают первую насадку, помещенную на трубке К. Эта и другие насадки, расположенные ниже, разде- ляют кольцеобразную полость реторты на несколько отделений, сообщающихся между собой посредством винтовых выемок или ходов, сделанных в толще насадок. Винтовые ходы насадки имеют попеременно направление влево и вправо. По этим винтовым ходам пары из первого отде- ления последовательно переходят во второе, расположенное ниже, а из него — в нижнюю часть реторты, потом направляются

1 Рудне в В. М. О Казанском газовом заводе. Техник, № 20, 1883. 2 Письмо В. Рагозина по вопросу добывания ароматических углеводо- родов. Техник, № 21, стр. 14, 1883. 19 С. М. Лисичкин. 289 в трубку К, по ней идут кверху, в отделение над распределите- лями, а из последних — в гидравлику, расположенную на общей печи. Отапливается аппарат генераторным газом, который вво- дится в топку по трубе. Пламя поднимается вверх между ретор- тами, а затем поворачивает вниз и через окошки поступает в кольцеобразный боров, из которого клапанами направляется в правый или левый регенератор. Смесь паров и постоянных газов из каждых трех реторт поступает в один общий гидравлик. Из нескольких таких гидра- вликов пары вводятся в первый, лежащий ниже конденсатор. Здесь пары частью охлаждаются и сгущаются, а частью прохо- дят выше во второй, третий и другие конденсаторы. Таким образом, первый конденсатор, беспрерывно получаю- щий наиболее горячие пары, нагревается больше, чем другие, второй меньше и т. д. Чем выше конденсатор или чем он дальше от реторты, тем температура его ниже. Пары разложенной жидкости, проходя через цепь конденсаторов, теряют свое тепло, выделяя все более легкие части, и, наконец, в последнем, выше всех расположенном трубчатом конденсаторе окончательно охла- ждаются водой; несгущаемые же газы отводятся отсюда в газ- гольдер. Жидкие продукты переливаются из каждого конденсатора по соединительной трубе в соседний, лежащий ниже и поступают во внутреннее закрытое отделение. Чем ниже конденсатор, тем выше его температура и наоборот, а поэтому жидкость, посту- пающая из лежащего выше в более низкий, встречает высшую температуру и выпаривается, а пары по шлему выводятся в особый холодильник, где сгущаются. Остаток неиспарившейся жидкости во внутренней части холодильника выводится по трубке в наружную часть и смешивается с его содержимым. Эта смесь переливается в лежащий ниже сосуд и подвергается выпариванию при более высокой температуре. Пары отводятся в холодильник, а несгустившиеся части поступают в наружное отделение, смешиваются с его содержимым и т. д. Температура конденсаторов регулируется перегретым водя- ным паром, а также увеличением и уменьшением притока сырья. Для этого каждый наружный конденсатор сообщается с сосед- ними и сырье может быть пущено мимо того или другого кон- денсатора обходными путями. Таким образом, вместо газовой смолы (не имеющей сбыта) аппарат позволял получать ароматические углеводороды без затрат топлива, а только за счет скрытой теплоты конденси- рующихся паров. Установка Инчика была опробова

|

||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 454; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.113 (0.017 с.) |