Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1.1. Оборудование складовСодержание книги

Поиск на нашем сайте

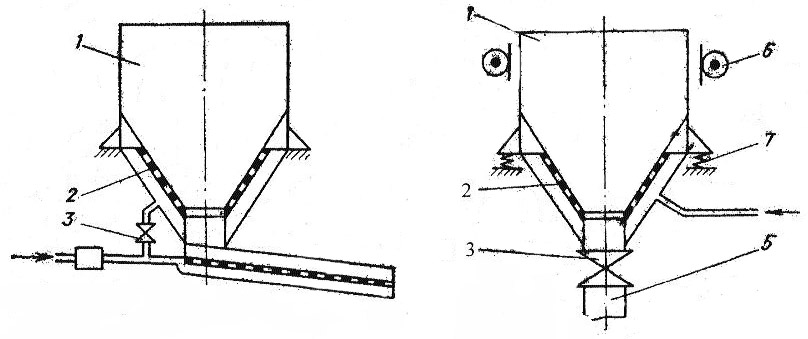

На предприятие сырье поступает упакованным в мешки из крафт-бумаги или полиэтилена массой по 25 кг; контейнеры эластичные массой 200 кг; цистерны емкостью 30-50 м3. Сырье, поступающее в мешках или контейнерах, растаривается непосредственно возле перерабатывающего оборудования или устройствах для растаривания цехового склада сырья. Разгрузка цистерн производится пневмотранспортом с гибкими патрубками. Внутрь цистерн подается сжатый воздух под давлением 2 атм. Основное оборудование, предназначенное для хранения сыпучих ингредиентов, составляют бункера (силосы), которые в зависимости от назначения подразделяются на бункера складского хранения и расходные бункера систем автоматического дозирования. Емкость и число бункеров, устанавливаемых на заводском складе, определяется мощностью предприятия, поскольку запас сырья на складе должен обеспечивать 10—15-суточную работу предприятия. Емкость бункера составляет от 100 М3 и более. Бункер складского хранения (рис.1) представляет собой сварной цилиндр 1 из листового дюралюминия диамет ром до 5 м и высотой 10-15 м. К нижней части цилиндра приваривается коническое днище 2. Отверстие в днище, диаметром примерно 1 м перекрывается шлюзовым затвором 3, через который материал поступает к питателю 4. Верхняя часть цилиндра перекрывается конической крышкой, внутри или над которой располагается циклон-отделитель 5 системы пневмотранспорта. Контроль за уровнем находящегося в бункере сырья может производиться с помощью радиационных уровнемеров или по весу с помощью тензометрических силоизмерителей, определяющих нагрузку в опорных стойках бункера. Угол наклона стенок днища бункера не должен превышать 20° по отношению к вертикали во избежание сводообразования и зависания в нем сыпучего сырья. Непосредственно под бункером устанавливается разгрузочное устройство – секторный дозатор (рис.2). Работа секционного питателя основана на отборе материала из бункера, установленного над питателем, с помощью ряда отсеков в роторе 2, вращающегося в корпусе 1. Дозируемый материал из бункера через загрузочный патрубок 3 поочередно заполняет отсеки ротора и после поворота его на определенный угол выгружается из отсека под действием собственной силы тяжести.

В аэрационных питателях (рис. 3) подачей воздуха под давлением через распределительную заслонку 3 и перфорированное днище 2 в нижнюю часть бункера 1 материал в бункере частично или полностью переводят в псевдоожиженное состояние. При этом под действием силы тяжести материал перемещается в соответствующую точку технологического процесса (или на дозирование) по наклонным перфорированным лоткам-трубопроводам 4 (где также поддерживается в псевдоожиженном состоянии) или трубопроводу 5 (рис. 3, б). Производительность последнего регулируют заслонкой 3 или стандартной арматурой.

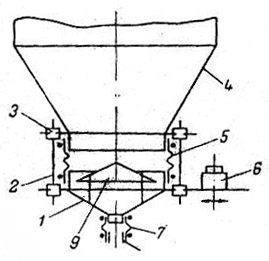

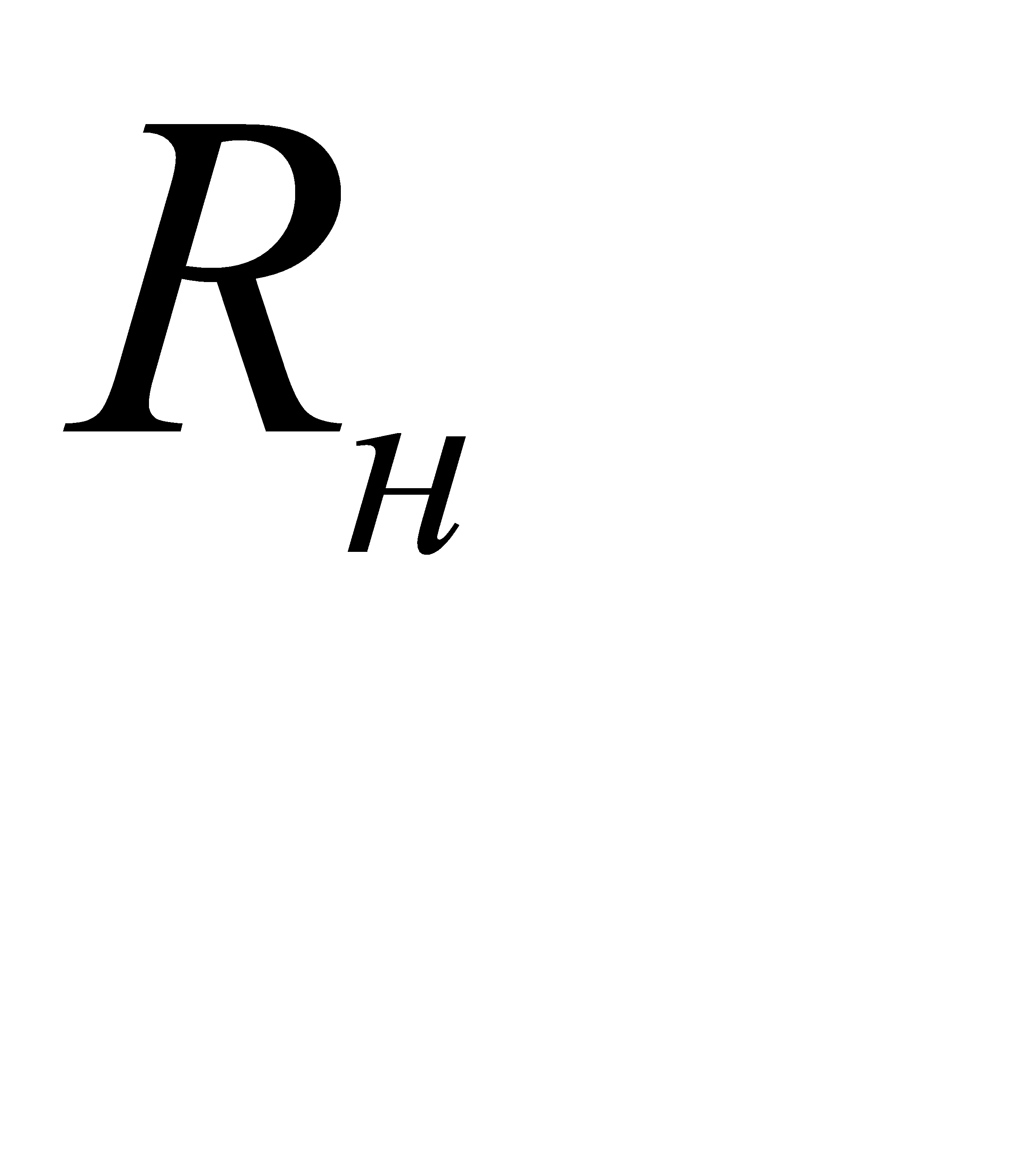

а) б) Для уменьшения расхода воздуха и снижения его давления используют виброаэрационные питатели (рис.3, б), в которых выгрузку материала облегчают сообщением колебаний от вибраторов 6 всему бункеру, закрепленному на пружинящих опорах. Расход рассмотренных питателей определяется площадью проходного сечения, конструктивными особенностями и размерами, параметрами процесса псевдоожижения и др. При этом, из-за сильного влияния на расход высоты слоя материала, находящегося в бункере, расход изменяется во времени. Механические вибрационные устройства, так называемые «активаторы» или «побудители», можно устанавливать как снаружи бункера, так и внутри его и включать в работу только во время истечения материала: в противном случае происходит лишь дополнительное уплотнение материала. Вибраторы, создающие колебание стенок бункера, предельно просты, экономичны, безопасны в работе при относительно низкой стоимости. Однако они менее эффективны, чем вибрационные устройства, расположенные внутри материала в выходной зоне бункера. Разгрузочное вибрационное устройство с двойным вибрирующим конусом (рис. 4, а) включает в себя конический приемник, закрепленный на стяжках 2 через виброизоляционные прокладки 3 на выходном патрубке бункера 4. Герметичность соединения обеспечивается эластичным уплотнением 5. Приемник 7 и установленный в нем конус-рассекатель 9 приводятся в колебательное движение с амплитудой 10 мм и частотой до 500 Гц с помощью механического или гидравлического вибратора 6. Высыпающийся из бункера материал выгружается через разгрузочный патрубок 8 с эластичным уплотнением 7. При работе вибратора приемник 1 колеблется в горизонтальной плоскости. Благодаря этому материал не зависает в выходном конусе бункера, ликвидируется его уплотнение и создаются оптимальные условия для его свободного и равномерного движения по поверхности конуса рассекается от его центра к периферии.

а) б) Кроме аэрационных разгрузочных устройств и вибросит в некоторых случаях применяют червячные разгрузочные устройства (рис. 4, б). При вращении червяка 1 материал, находящийся в приемном окне бункера захватывается его витками и перемещается к разгрузочному патрубку 3. Для регулирования и стабилизации производительности перед разгрузочным патрубком располагают цилиндрический участок длиной не менее одного диаметра червяка. Зазор 6 между желобом и кромкой витков является важным конструктивным параметром, влияющим на работу шнека. Величина δ должна компенсировать возможные неточности сборки и прогиб шнека во избежание соприкосновения металлических поверхностей. Важно также предотвратить защемление частиц, так как это может вызывать возникновение больших контактных давлений и моментов сопротивления. Характер заполнения горизонтальных шнеков и перемещение в них сыпучего материала под уплотняющим воздействием материала, находящегося в бункере, определяются следующим: достигается такое уплотнение материала, при котором сдвиг в материале, захваченном шнеком, прекращается, и материал перемещается как твердая пробка, разрушающаяся на выходном участке. Основываясь на таком механизме перемещения и допуская, что силы тяжести малы, а также, что частица, под действием винтовой поверхности шнека перемещается в направлении, соответствующем углу трения на этой поверхности, независимо от нормальной загрузки. Производительности

где

здесь

Трение в зазоре между материалом и кромкой витка червяка и между материалом и желобом проявляется по-разному. При гладкой цилиндрической поверхности желоба материал скользит по ней; при этом эффективная площадь сечения транспортируемого материала увеличивается, а производительность несколько возрастает. Шероховатая поверхность и большой зазор приводят к сдвигу материала по цилиндрической поверхности радиусом - Пневматическая система транспортировки гранулированных материалов С помощью пневматических транспортирующих устройств, использующих для перемещения материала поток газа (обычно воздуха) в различных трубопроводах, возможно выполнение всех операций по транспортировке и питанию, начиная с загрузочных операций и кончая упаковкой. Такие устройства допускают транспортировку в любом направлении, создают малые потери транспортируемого материала и достаточно компактны. При компактном приводе они удобны в обслуживании и легко автоматизируются; этим объясняется расширение применения таких систем при транспортировке порошков, гранул, крошки. Емкость пневмотранспортных систем не лимитируется, а производительность может достигать значений от 50 до 50000 кг/ч. Различают следующие типы пневмотранспортных систем – пневматические, вакуумные, пневмовакуумные и закрытой циркуляции. Вакуумные транспортирующие устройства (рис. 5, а), в которых материал перемещается потоком воздуха за счет создания вакуума в конце линии, наиболее часто применяют для подачи материалов (одного или нескольких) из нескольких точек хранения в одну точку потребления. В таких системах вследствие создания вакуума в трубопроводе 4 материал при поступлении из бункеров 1 через ротационные питатели 3, увлекается потоком воздуха и перемещается по трубопроводу. Над приемной емкостью 6 установлен циклон 5, в котором транспортируемый материал отделяется от воздуха. Под действием собственной силы тяжести материал, поступает в приемную емкость, а воздух после дополнительной очистки во втором циклоне 7 (или мешочном фильтре) проходит через устройство, создающее вакуум, и выбрасывается в атмосферу. Транспортируемый материал, собирающийся во втором циклоне, также подается в приемную емкость. Воздух вводится в систему через фильтр 2 для очистки от пыли и возможных загрязнений.

Рис. 5. Вакуумные транспортирующие системы отличаются малыми потерями материала, отсутствием запыленности и относительно низкой стоимостью вакуумного оборудования. Необходимое оборудование в точке потребления, как правило, удобно скомпоновано, что обеспечивает достаточно легкую и быструю очистку системы при смене материала. В этой системе довольно просто достигается смешение и пропорциональная транспортировка нескольких материалов в очень широком интервале изменения состава смеси, вплоть до 1: 100. При расстояниях транспортировки до 300 м и высоте подъема до 10 м вакуумные транспортирующие системы обеспечивают производительность от 250 до 7500 кг/ч. Пневматические системы (рис. 5, б), транспортирующие сыпучий материал потоком воздуха за счет создания более высокого давления в заборной части системы, весьма эффективны при транспортировке материалов из одной точки питания к нескольким точкам потребления. В пневмотранспортных системах воздух нагнетается компрессором 2 через фильтр 1 в транспортирующую трубу 5, куда из питающего бункера 4 через питатель 8 подается транспортируемый материал. Поток воздуха перемещаемым материалом по достижении точки потребления поступает в циклон 6, где материал отделяется от воздуха. Материал перемещается в бункер 8 приемного устройства, на котором размещен циклон, а воздух после дополнительной очистки на втором циклоне 7 (или в мешочном фильтре) выводится в атмосферу. Как и в вакуумных устройствах, материал из второго циклона также поступает в приемный бункер. Для загрузки пневматических систем транспортировки можно применять ротационные питатели с воздушным затвором, шнековые питатели или выполнять непосредственную загрузку из резервуаров с применением продувки воздухом. Для разгрузки обычно используют циклоны, на которых при необходимости можно устанавливать воздушные заслонки. При транспортировке гранулированных материалов (если отсутствует пыление) их можно выгружать непосредственно в приемный бункер. К преимуществам описанного метода перемещения материалов можно отнести экономичность, так как небольшим количеством воздуха можно транспортировать достаточно большие объемы материала, возможность эффективного смешения материалов в процессе транспортировки и применения воздуха при перепаде давления по длине трубопровода более 40 кПа. Существующие конструкции пневматических систем позволяют с помощью одного источника сжатого воздуха доставлять материал в 18 точек потребления. Пневмовакуумные транспортирующие системы (рис. 5, в) представляют собой комбинацию рассмотренных систем, отличаются гибкостью применения и универсальностью и совмещают преимущества как вакуумной, так и пневматической систем. При этом вакуумная магистраль 1 предназначена для подачи материалов в стационарные и промежуточные хранилища, а пневматическая линия 2 для их перемещения от промежуточных хранилищ в точки потребления. Обычно такие системы используют для перемещения сыпучих материалов от средств доставки, например железнодорожных цистерн и вагонов. Производительность таких систем, как правило, превышает 8 т/ч. Пневмотранспортные системы с закрытой циркуляцией, в которых воздух из циклонов, приемных устройств подается на вход компрессора, используют в случае создания инертной среды, при необходимости поддержания минимальной влажности продукта или полного предохранения транспортируемого материала от загрязнений, а также в случаях, когда перемещаемый материал не полностью отделяется от воздуха в приемном устройстве. Производительность пневмотранспортных устройств систем сильно зависит от расстояния транспортировки, что объясняется значительными потерями давления в трубопроводах на трение перемещаемой массы о стенки транспортирующей трубы. Движение гранулированных материалов в системах пневмотранспорта основано на эффекте псевдоожижения. Пропускание воздушного потока через слой сыпучего материала вызывает уменьшение его насыпной плотности и приводит его частицы в хаотическое движение. Когда скорость воздушного потока достигает критического значения (скорость витания), сыпучий материал переходит в псевдоожиженное состояние и может транспортироваться по трубам. Скорость начала псевдоожижения зависит от размеров частиц, их плотности, плотности и вязкости газа и др. Скорость витания

где

Загрузка транспортирующего потока транспортируемым материалом характеризуется величиной коэффициента взвеси m

где

С другой стороны, величина этого коэффициента определяется соотношением

где

где Для определения объемной концентрации используют выражение

где

где Массовый расход воздуха

где

Массовый расход транспортируемого материала

|

||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 515; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.175.48 (0.008 с.) |

Для выгрузки из бункера материалов, склонных к слеживаемости, применяют аэрацию материала потоком воздуха и вибрационные устройства.

Для выгрузки из бункера материалов, склонных к слеживаемости, применяют аэрацию материала потоком воздуха и вибрационные устройства.

за один оборот рассматриваемого питателя будет

за один оборот рассматриваемого питателя будет

– внешний радиус цилиндрической поверхности нарезки шнека;

– внешний радиус цилиндрической поверхности нарезки шнека; – шаг винтовой нарезки;

– шаг винтовой нарезки; – угол трения материла о поверхность шнека,

– угол трения материла о поверхность шнека, – угол подъема винтовой нагрузки на среднем радиусе витка

– угол подъема винтовой нагрузки на среднем радиусе витка  .

. . При этом на стенке желоба образуется слой практически неподвижного материала.

. При этом на стенке желоба образуется слой практически неподвижного материала.

можно определить по зависимости

можно определить по зависимости

– число Рейнольдса для скорости витания;

– число Рейнольдса для скорости витания; – кинематическая вязкость воздуха;

– кинематическая вязкость воздуха; – средний диаметр частицы.

– средний диаметр частицы.

– расход твердого материала;

– расход твердого материала; – расход газовой фазы.

– расход газовой фазы.

– объемная концентрация транспортируемого материала;

– объемная концентрация транспортируемого материала; – плотность твердого материала;

– плотность твердого материала; – плотность потока воздуха.

– плотность потока воздуха.

– кажущаяся плотность транспортируемого материала.

– кажущаяся плотность транспортируемого материала.

– критерий Архимеда;

– критерий Архимеда; – скорость воздушного потока в трубе;

– скорость воздушного потока в трубе; – начальная объемная концентрация.

– начальная объемная концентрация.

– насыпана плотность материала.

– насыпана плотность материала.

– диаметр трубопровода,

– диаметр трубопровода,