Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 4.1.1.(продолжение). Литьевые сопла, типовые конструкцииСодержание книги

Поиск на нашем сайте

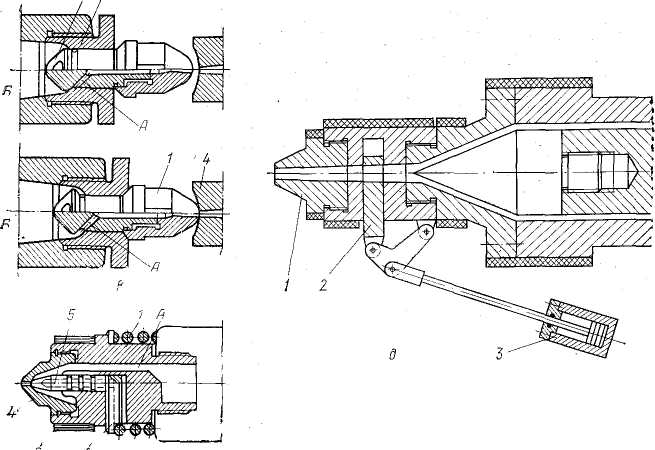

Сопло соединяет горячий пластикатор с охлаждаемой формой. Поэтому необходимо уделять особое внимание точности поддержания его температуры. Для регулирования температуры сопла на его конце устанавливают специальную термопару, подключенную к отдельному регулирующему прибору. Обычно на сопле устанавливают один кольцевой ленточный нагреватель. На длинных соплах для создания более равномерного температурного поля лучше устанавливать несколько коротких нагревателей. Температура сопла должна поддерживаться на уровне температуры расплава, поскольку перегрев сопла приводит к термодеструкции или к утечке расплава, особенно при переработке низковязких расплавов. Открытое сопло (рис. 7.15, а) состоит из корпуса 1 и нагревателей 2. Внутренний контур сопла, предназначенного для впрыска аморфных полимеров (нижний вариант рис. 7.15, а), образован удлиненным конусом, переходящим в длинный цилиндрический канал (L/d = 74-10). Сопло, предназначенное для впрыска кристаллических полимеров (верхний вариант), состоит из короткого конического участка, переходящего в сравнительно длинный цилиндрический канал, заканчивающийся коротким расширяющимся каналом (Lid — 24-2,5) с углом при вершине конуса, равным 34-5°. Термопару для более точного регулирования температуры устанавливают у конца сопла. На цилиндрическом корпусе сопла укрепляют ленточный нагреватель сопротивления 2. При литье тонкостенных изделий из расплавов с низкой вязкостью применяют самозапирающиеся сопла (рис. 17.15,6, виг) или управляемые сопла (рис. 4.15, д). Сопло с шариковым клапаном (рис. 17.15,6) открывается при упоре головки сопла в литниковую втулку формы. Усилие, с которым литни виг) или управляемые сопла (рис. 4.15, д). Сопло с шариковым клапаном (рис. 17.15,6) открывается при упоре головки сопла в литниковую втулку формы. Усилие, с которым литниковая втулка давит на головку 1, сжимает пружину 3 и отодвигает от седла шариковый клапан, установленный на конце иглы 4. Расплав, поступающий из пластикационной камеры, по каналам 5 проходит через отверстия в головке сопла в литниковую втулку. Обогрев сопла осуществляется пластинчатым нагревателем 2. Другая разновидность сопла, открывающегося при упоре в литниковую втулку, представлена на рис. 7.15, в. Во время пластикации избыточное давление расплава в камере пластикатора прижимает головку клапана 2 к седлу 3. При этом каналы А оказываются разобщены с полостью Б. При упоре головки 1 в литниковую втулку 4 клапан сдвигается влево, и каналы А сообщаются с полостью Б. На рис. 7.15,г представлена схема сопла, открывающегося по достижении заданного давления, определяемого усилием пружины 1, которая, упираясь в шайбу 2, прижимает игольчатый клапан 5 к седлу втулки 4. Расплав, поступающий в сопло по каналу А, давит на торец игольчатого клапана 5. Когда давление расплава при впрыске достигает заданного значения, действующее на клапан 5 усилие сжимает пружину и открывает центральный канал сопла. Обогрев сопла осуществляется нагревателем 3.

Рис. 7.15 а — открытое; бив — открывающиеся при упоре в литниковую втулку; г — открывающееся под давлением расплава; д — открывающееся при помощи. Обычно сопло крепится к корпусу пластикатора на резьбе (см. рис. 7.15), однако гораздо лучше использовать накидную гайку (рис. 7.16). Основной недостаток резьбового соединения — это трудность в обеспечении герметичности в зоне контакта сопла с корпусом пластикатора. Негерметичное уплотнение приводит к утечкам расплава и термодеструкции полимера. Применяя любой метод крепления сопла, необходимо предусматривать в конструкции узла крепления каналы для отвода расплава, который может пробиться через уплотнение.

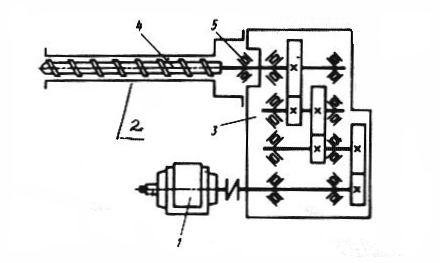

Рис. 7.16. Крепление сопла накидной гайкой: 1 — сопло; 2 — гайка; 3 — гнездо для термопары; 4 — резьбовой выступ корпуса пластикатора; 5 — канавка для оттока расплава. Лекция6. Тема 3.2. Экструзионное оборудование. Тема 3.2.1.Сущность метода Экструзия – технологический процесс, сущность которого состоит в превращении материала в непрерывное изделие с поперечным сечением необходимой формы, путём продавливания материала через формующий инструмент – головку. Выдавливание как технологический процесс применяется для продавливания плёнок, листов, труб, профилей, наложение изоляции на провода и др. Экструдеры также используются для смешения, пластикации, гранулирования, окрашивания. От загрузочного бункера при вращении червяка гранулы материала перемещаются внутри каналов червяка. В результате трения между материалом и поверхностями цилиндра и червяка, а также за счёт подвода тепла от электронагревателей цилиндра материал по мере продвижения к головке плавится, сжимается, переходит в вязко-текучее состояние, и пройдя сетку и решётку выдавливается через профилирующую головку. Для перемещения материала вдоль цилирндра необходимо, чтобы его трение о стенки цилиндра было большим, чем о поверхность червяка. Если это требование не выполняется, то полимер будет вращаться вместе с червяком, не продвигаясь в осевом направлении. Самостоятельно экструдеры, как правило, не эксплуатируются, а входят в состав специализированных агрегатов, состоящих из ряда машин, работающих согласованно. Например, агрегат для производства труб включает в себя помимо экструдера охлаждаемые ванны, тянущее устройство, маркирующее устройство, отрезное устройство, намоточное устройство. - Общее устройство и работа одночервячного экструдера Любой экструдер включает в себя следующие узлы: загрузочный бункер, рабочие органы – червяк и цилиндр, привод червяка, узел упорного подшипника. Кинематическая схема одночервячного экструдера представлена на рис. 67. От электродвигателя 1 крутящий момент через редуктор 3 передаётся на червяк 4, который находится в цилиндре 4. Упорный подшипник 5 воспринимает возникающие при работе экструдера силовые нагрузки.

Рис. 67 Принципиальная схема одночервячного экструдера для переработки термопластов представлена на рис. 68 Основным органом одночервячного экструдера (рис. 68) является обогреваемый материальный цилиндр 1, внутри которого вращается червяк 2. Загрузка перерабатываемого материала производится с помощью загрузочного устройства 3, конструктивное оформление которого определяется состоянием и формой частиц перерабатываемого материала. Формующий инструмент 4 устанавливается на выходе из материального цилиндра 1, обогреваемого при помощи нагревателей 5. Привод червяка, закрепленного в опорном узле 6, осуществляется от электродвигателя 7 через редуктор 8 и муфту 9.

Рис. 68 В процессе переработки исходный материал из загрузочного устройства поступает в червяк и перемещается в осевом направлении в винтовом канале червяка, образованным внутренней поверхностью материального цилиндра и нарезкой червяка. При движении материал уплотнятся, расплавляется, происходит удаление воздуха и гомогенизация расплава, развивается давление, под действием которого подготовленный расплав продавливается через формующий инструмент. Соответственно в одночервячном экструдере в направлении движения материала могут быть выделены зоны: питания (загрузки), плавления (пластикации), дозирования (выдавливания) длиной В зоне загрузки происходит прием перерабатываемого материала и его перемещение в направлении зоны плавления и уплотнения. Для повышения производительности зона загрузки выполняется с большим объемом винтового канала червяка, а также используются устройства для принудительной запитки экструдера. В зоне плавления происходит расплавление полимера, его уплотнение и удаление воздушных включений. Для эффективного проведения указанных процессов, канал червяка в зоне плавления выполняется с постепенно уменьшающимся объемом, канала В зоне дозирования происходит гомогенизация расплава и развивается давление, под действием которого расплав продавливается через формующий инструмент. Червяки, диаметр D которых может быть от 20 до 500 мм и более, характеризуется геометрией (профилем) поперечного сечения канала, длиной нарезки, шагом t, степенью сжатия i и числом заходов нарезки. Классификация экструдеров Машиностроительными предприятиями выпускаются различные модели экструдеров. Классификация экструдеров наиболее часто производится по характеру рабочего органа, в качестве которого могут быть червяк (шнек), диск, поршень или их комбинация. Необходимо отметить, что основным конструктивно-технологическим показателем экструдеров является диаметр червяка, который определяет производительность, потребляемую мощность и др. Рекомендуемый ряд диаметров червяков (D) следующий: 20, 25, 32, 45, 63, 125, 160, 200, 250, 320, 400 мм. Длину червяка принято характеризовать отношением L/D, где L – длина винтовой нарезки червяка. Необходимая длина определяется длительностью протекания того процесса, который определяет сущность данного вида обработки. Для машин по переработке пластмасс рекомендуемые значения L/D следующие: 15, 20, 25, 30, 35. По числу червяков в цилиндре экструзионные машины делятся на - одночервячные - многочервячные (в основном – двухчервячные) машины используют при переработке порошкообразных материалов, а также композиций на их основе. Эффективно применение таких машин в процессах смешения и дегазации. По числу комплектов «цилиндр-червяк» машины делятся на - одностадийные - двухстадийные Двухстадийные машины применяются, когда одновременное осуществление нескольких процессов с обеспечением оптимальных условий для каждого из них в одном цилиндре оказывается затруднительным при сохранении высокой производительности машины. По режиму работы различают машины, работающие в режимах - непрерывном (стационарном) - периодическом (циклическом) В циклическом режиме работают пластикаторы - дозаторы прессов, литьевых и экструзионно - выдувных машин; на этих машинах реализуются циклические методы формования изделий. Все прочие машины (за редким исключением) работают в непрерывном режиме. В зависимости от скорости вращения червяка экструдеры делятся на: - нормальные (скорость до 150 об/мин); - высокие (скорость от 150 об/мин) В зависимости от конструкции цилиндра и рабочего органа различают экструдеры с вакуумным отсосом и без отсоса. По способу поддержания и регулирования температуры в цилиндре различают машины с паровым, масляным обогревом (переработка эластомеров); с электрическим обогревом (омическим или индукционным); а также с водяным и воздушным охлаждением. При переработке термопластов чаще всего используется электрообогрев, охлаждение водяное и воздушное. По типу привода могут быть выделены машины – с электродвигателями постоянного тока, оснащенные различными схемами регулирования и стабилизацией частоты вращения; с электродвигателями переменного тока с частотными преобразователями. Технологические линии на базе экструдеров могут разделятся на следующие: агрегаты для гранулирования; агрегаты для производства профильных изделий; агрегаты для производства пленок; агрегаты для производства выдувных изделий; линии для производства листов и лент; агрегаты для производства труб; линии для нанесения изоляции на кабели и провода. Конструктивные признаки включают в себя следующие показатели: компоновка узлов машины, наиболее часто встречающаяся вариант представлен на рис. 68. Основное требование к компоновке – это удобство обслуживания при эксплуатации. Машинист экструдера во время работы чаще всего имеет дело с бункером – это периодическая загрузка материала, проверка непрерывности подачи материала в цилиндр. Удобно эти работы выполнять, если бункер расположен на высоте до 1,8 м. Обслуживание формующей головки, её монтаж/демонтаж, контроль качества поверхности экструдата, смена фильтрующих сеток также постоянная задача оператора. Выполнять эти работы удобно, если головка расположена на высоте до 1,2 м; удобство демонтажа узлов при ремонте, т.е. важен легкий доступ к основным узлам экструдера. По способу поддержания и регулирования температуры в цилиндре различают машины с паровым, масляным обогревом (переработка эластомеров); с электрическим обогревом (омическим или индукционным); а также с водяным и воздушным охлаждением. При переработке термопластов чаще всего используется электрообогрев, охлаждение водяное и воздушное. По типу привода могут быть выделены машины –с электродвигателями постоянного тока, оснащенные различными схемами регулирования и стабилизацией частоты вращения; с электродвигателями переменного тока с частотными преобразователями. - Функциональные зоны канала червяка Качество выходящего из цилиндра расплава, производительность машины и затрачиваемая на вращение червяка мощность непосредственно зависят от силового взаимодействия материала с рабочими поверхностями червяка и цилиндра, а также от обусловленного этим взаимодействием механизма движения и прогрева материала в канале червяка. В обычной пластицирующей машине полимерный материал, перемещаясь по каналу червяка проходит через 3 состояния: в начале – это твердый материал, затем – смесь расплава и твердого материала и, наконец, расплав. Для соответствующих этим состояниям участков канала (функциональных зон) приняты соответствующие названия: зона питания, или зона загрузки; зона пластикации, или зона плавления, или переходная зона; зона расплава, или зона дозирования.

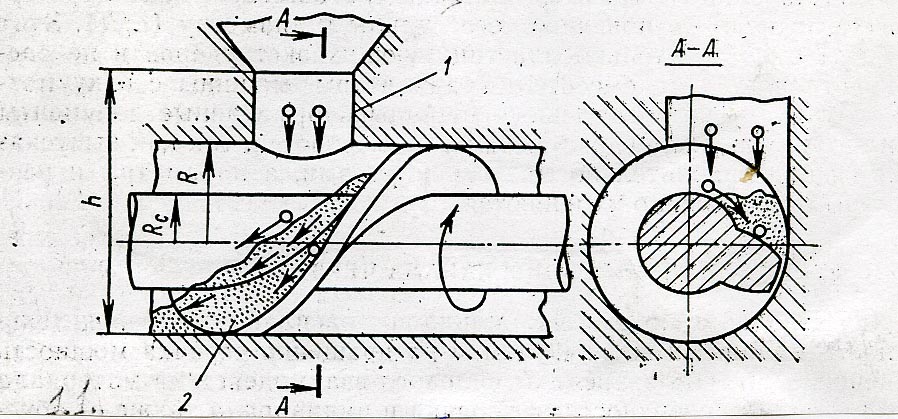

Рис. 69 Материал в виде гранул из загрузочного окна 1 свободно просыпается на винтовую поверхность 2 нарезки червяка и скатывается с неё под воздействием силы тяжести (рис. 69). При указанном стрелкой направлении вращения поверхность 2 перемещается вверх вместе с частицами, которые, продолжая ссыпаться с нее, в итоге смещаются влево. Т.о., движущей силой процесса транспортирования материала является преимущественно сила его веса. Свободному перемещению материала в канале препятствует сопротивление на выходе из цилиндра (например, в виде каналов головки), вследствие чего практически на всей длине червяка материал полностью заполняет канал и в нем развивается давление. Показанная на рис. 69 очередная порция материала, переместившись вдоль по цилиндру на небольшую длину, примерно равную первому шагу нарезки, встречает материал предыдущих порций (уже уплотнившийся и полностью заполнивший канал) и присоединяются к нему. В этой части канала, вследствие развивающегося в уплотняемом материале давлении на поверхности контакта его с червяком и цилиндром возникает сила трения. Положительная разность между силами трения в парах материал – цилиндр и материал – червяк являются основной движущей силой транспортирования материала на участке уплотненного твердого материала, и это является первым отличием движения уплотненного материала от движения рыхлого материала под загрузочным окном. Второе отличие состоит в том, что уплотненные частицы уже не могут свободно смещаться (пересыпаться) друг относительно друга и двигаются в канале как монолитная масса (пробка). Приближенное представление о механизме движения уплотненного материала можно получить, сравнив его с гайкой, навинченной на винт – червяк. Если гайка не соприкасается ни с чем кроме винта, то при вращении его она начинает вращаться с ним. Если же препятствовать повороту гайки, то она начинает перемещаться вдоль по оси винта поступательно, скользя по его нарезке. Препятствие повороту гайки – материала в рассматриваемом случае оказывает контактирующая с ним поверхность цилиндра, однако она не может полностью исключить вращательное движение материала, так что расстояние, на которое смещается полимер за один оборот червяка несколько меньше шага нарезки. Чем меньше отмеченная разность сил трения, тем больше величина этого смещения, тем, следовательно, больше производительность зоны питания и больше создаваемый ею напорный эффект, способствующий транспортированию материала в последующих зонах. С целью увеличения производительности стремятся различными способами коэффициент трения пары материал-цилиндр увеличить, а пары материал-червяк – уменьшить. Имеется несколько приемов для выполнения этого условия. 1.Поверхность цилиндра в зоне загрузки выполняют шероховатой, делают мелкие продольные канавки, а поверхность червяка тщательно шлифуют. 2.Известно, что коэффициент трения у большинства полимеров значительно возрастает с ростом температуры T [нисходящие ветви кривых Давление p, развивающееся в канале на выходе из зоны питания создает усилие, действующее на материал этой зоны в направлении, противоположном направлению его движению. В противоположность разности сил трения, являющейся движущей силой Чтобы обеспечить достаточную жесткость напорно-расходовой (рабочей) характеристики зоны, стремятся увеличить 3.Движущая сила процесса Работа сил трения скольжения материала по стенкам канала превращается в тепло, выделяющееся на поверхности и вызывающее нагрев, как полимера, так и стенок канала. При этом температура стенки цилиндра может превысить температуру, соответствующую максимуму упомянутой функции В зону пластикации пробка твердого материала попадает из зоны питания по винтовому каналу. Температура цилиндра Тц в этой и следующей зонах, значительно выше температуры плавления материала. Механизм перехода термопластов в вязкотекучее состояние в этой зоне можно наглядно представить, рассмотрев картину транспортирования в обращенном движении, т. е. предположив, что червяк неподвижен, а цилиндр вращается с окружной скоростью V, равной реальной скорости гребня нарезки червяка. Зона пластикации охватывает несколько витков канала, поэтому представим эту зону канала развернутой на плоскости (см. рис. 70) Развертка имеет следующий вид. Плоский прямоугольный канал 7 накрыт плоской крышкой 8 (рабочей поверхностью цилиндра), смещающейся под углом φ по отношению к продольной оси канала z со скоростью V (здесь φ – угол подъема винтовой нарезки червяка). Твердый материал 1 движется вдоль канала со скоростью Vм. Как только твердый материал попадает в обогреваемую секцию цилиндра с температурой Тц, большей Тд, он начинает плавиться на поверхности контакта с цилиндром, образуя пленку расплава 2 (см. сечение канала А–А). Расплав прилипает к стенке цилиндра и увлекается ею к толкающей стенке 3 нарезки благодаря поперечной компоненте скорости цилиндра Vх. Пленка расплава, натолкнувшись на стенку 3, как бы соскребается с цилиндра и скапливается перед стенкой 3, образуя область расплава 4, которая также начинает перемещаться вдоль канала. По мере продвижения твердой пробки все большая доля материала переходит из нее в пленку и затем в область расплава 4, которая, расширяясь, оттесняет все уменьшающуюся по ширине пробку к пассивной стенке канала 5.

Процесс плавления можно было бы считать законченным в том месте канала, где ширина пробки К становится равной нулю; длина зоны пластикации в этом случае была бы равной zп. Однако реально монолитность пробки 1 не сохраняется вплоть до конца ее плавления. При достижении К = (0,l÷0,2) В (где В — ширина канала) прочность ее становится низкой, и развившимся в области 4 циркуляционным течением (показано стрелками) пробка разрывается на отдельные фрагменты и разносится по всему поперечному сечению канала. Вследствие этого реальная длина зоны пластикации, характеризующаяся рассмотренным механизмом плавления, несколько меньше zп. Переход материала в расплав сопровождается уменьшением его объема, поэтому во избежание образования пустот в канале и с целью надежного прижатия пробки к стенке цилиндра объем канала, приходящийся на один виток его, в зоне пластикации делают уменьшающимся по ходу материала. Снижение объема канала достигается уменьшением глубины канала Н или шага нарезки t. Толщина образующейся пленки 2 (рис. 70) очень мала: не превышает нескольких десятых долей мм, поэтому в ней из-за разности скоростей пробки Vм и цилиндра V расплав подвергается чрезвычайно интенсивному сдвиговому деформированию. Преобразующаяся в тепло работа деформирования вносит значительный вклад в прогрев и плавление материала. Несколько меньший вклад от аналогичных по природе диссипативных тепловыделений наблюдается в области 4. В высокоскоростных машинах диссипативные тепловыделения часто бывают достаточными для плавления и разогрева расплава до требуемой температуры. Обогрев цилиндра в этом случае включают только при пуске машины. Такой режим работы пластикаторов называют автогенным Пленочный механизм плавления не в полной мере реализуется при работе изношенных червяков. В этом случае большой зазор 9 (см. рис. 70) между гребнем нарезки и цилиндром не препятствует уносу образовавшегося в пленке расплава в предыдущий виток, так что твердый материал 1 не отжимается к стенке 5, оказывается посредине канала и разрушается гораздо скорее, вследствие чего область пленки с интенсивной теплогенерацией в ней исчезает, и интенсивность плавления резко уменьшается. Зона пластикации, как правило, составляет (8-12) D. В зоне дозиравания все сечение канала занято расплавом 6 (рис. 70), в котором могут содержаться вкрапления отдельных непроплавленных (или частично оплавленных) гранул или их агломератов, образовавшихся при разрушении пробки твердого полимера в зоне пластикации. Скорости материала во всех точках сечения канала не равны по величине и не коллинеарны. Кинематика движения расплава в зоне дозирования столь сложна из-за того, что вектор скорости цилиндра V не параллелен оси канала z. Вид траектории каждой из материальных частиц определяется тем, что полный вектор скорости ее v можно представить как сумму двух компонент vx и vz, расположенных в плоскостях поперечного (В–В) и продольного (Б–Б) сечений канала (см. рис. 70 и 71), т. е. в плоскостях ху и yz. Вследствие прилипания расплава к стенкам канала скорость его у стенок равна скорости самих стенок. Продольная компонента скорости цилиндра Vz (рис. 71) вызывает лоток вдоль канала с эпюрой скоростей, показанной на рис. 71, а (поз. 1). Этот поток называют вынужденным, так как движущаяся верхняя стенка канала именно вынуждает течь расплав в направлении к выходу из канала.

Рис. 71 На выходе из канала, как правило, существует значительное давление, так что вынужденный поток направлен в сторону возрастания давления (на рис. 71, а, давление р 1 больше давления p 2. Если бы верхняя стенка канала была неподвижной, то в нем под воздействием перепада давления

где H – глубина канала. C ростом В плоскости ху (рис. 71, б) картина течения во многом подобна рассмотренной. Поперечная компонента скорости цилиндра Vx вызывает поток с эпюрой скоростей I. Так как выход из канала в направлении х практически закрыт стенкой I нарезки, то при нагнетании к ней расплава у нее развивается давление р2 большее, чем давление p1 у пассивной стенки 2. Вследствие возникшего в поперечном сечении перепада давлений В процессе транспортирования материала в зоне дозирования происходит дальнейший прогрев расплава как от стенки цилиндра, так и за счёт диссипативных тепловыделений в массе деформируемого материала, завершается также проплавление попавших в зону твёрдых частиц полимера. Циркуляционный поток способствует смешению областей полимера, имеющих различную температуру, т.е. усреднению температуры в поперечном сечении. Длина зоны дозирования для пластицирующего экструдера должна быть достаточной, чтобы за время пребывания в ней полимера в нем успели завершиться процессы плавления и температура гомогенизации. Эта длина, как правило, составляет (4÷6) Д. - Совместная работа функциональных зон Напорно-расходовые (рабочие) характеристики всех рассмотренных зон одинаковы по виду (см. рис. 72). Чем больший напор

где РВ – давление на выходе из зоны, РВХ – давление на входе в зону.

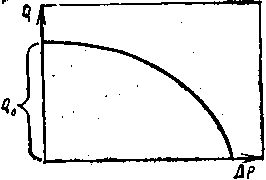

Рис. 72. Под транспортирующей способностью каждой зоны Q0 будем понимать производительность ее при перепаде давления вдоль зоны Материал должен переходить из зоны в зону сплошным потоком без образования разрывов и пустот. Это соблюдается, если транспортирующая способность каждой предыдущей зоны

где i – порядкoвый номер зоны от загрузочного окна. Предположим, например, что вышеприведенное условие не соблюдено и производительность зоны дозирования при давлении на выходе из нее, создаваемом головкой, больше транспортирующей способности зоны пластикации. Это значит, что зона дозирования будет стремиться отобрать из предыдущей зоны (зоны пластикации) такое количество материала, которое та не в состоянии поставить. Вследствие этого будут периодически возникать разрывы потока в месте стыковки зон, производительность зоны дозирования станет пульсирующей. Если же условие соблюдено, то зона пластикации способна подавать даже несколько большее количество материала, чем фактически принимает от нее зона дозирования, поэтому, как видно из напорно-расходовой характеристики, зоной пластикации развивается напор Точно такие же рассуждения можно провести и по отношению к зонам пластикации и питания. Однако в этом случае добавляется еще одно условие удовлетворительности взаимодействия зон: напор При соблюдении соотношения для

Это выражение устанавливающее взаимосвязь между давлением на выходе из канала червяка рг и производительностью экструдера Q, называют его рабочей характеристикой. Конкретный вид ее определен, если известны напорно-расходовые характеристики каждой из зон. По виду рабочая характеристика зкструдера также подобна показанной на рис. 72. Рабочая характеристика помимо свойств материала существенно зависит от длины и глубины канала. Чем больше длина канала, тем больше движущая сила по сравнению с силой сопротивления движению от давления в головке и тем, следовательно, большие давления может создать червяк при той же производительности см. рис. 73, а (1 – короткий червяк, 2 – длинный червяк). Чем меньше глубина канала (т. е. площадь поперечного сечения его), тем меньше производительность при незначительных давлениях рг.

Рис. 73 Однако с ростом рг сила сопротивления движению, равная произведению площади сечения канала на рг, в мелких каналах возрастает менее интенсивно, чем в глубоких. По этой причине жесткость рабочей характеристики мелких червяков больше, чем глубоких, т. е. производительность Q снижается с ростом рг менее интенсивно, как видно из рис. 73, б (3 – с мелким каналом; 4 – червяк с глубоким каналом). При возрастании частоты вращения червяка рабочая характеристика экструдера смещается в сторону больших производительностей рис. 73, в. На рис. 73, в область оптимальных режимов работы экструдера показана на рабочей характеристике сдвоенной линией. При малых давлениях на выходе из канала червяка (участок рабочей характеристики слева от оптимальной области) материал уплотняется недостаточно, и в выходящем из экструдера расплаве могут появляться воздушные включения. При больших давлениях (участок справа от оптимальной области) рабочая характеристика становится нежесткой: даже незначительные случайные колебания давления вызывают существенные колебания производительности, что снижает стабильность размеров поперечного сечения экструдируемого изделия. Производительность на этом участке намного меньше возможной для данной машины. Наконец, из-за уменьшения производительности время пребывания материала в канале возрастает, что может приводить к его перегреву. Минимальные значения производительности в пределах оптимальной области составляют чаще всего 0,4–0,6 от транспортирующей способности.

|

|||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1341; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.107.223 (0.012 с.) |

соответственно (см. рис. 68). В ряде случаев для экструдеров специального назначения могут быть выделены зоны дегазирования, смешения, диспергирования и т.д.

соответственно (см. рис. 68). В ряде случаев для экструдеров специального назначения могут быть выделены зоны дегазирования, смешения, диспергирования и т.д. , т.е.

, т.е.  .

.

соответствуют уже началу плавления полимера у поверхности скольжения и нарушению режима сухого трения]. В связи с этим стараются поддерживать температуру цилиндра в зоне питания в соответствующей области максимума функции

соответствуют уже началу плавления полимера у поверхности скольжения и нарушению режима сухого трения]. В связи с этим стараются поддерживать температуру цилиндра в зоне питания в соответствующей области максимума функции  .

. , сила, создаваемая давлением, является силой сопротивления движению

, сила, создаваемая давлением, является силой сопротивления движению  . Чем меньше

. Чем меньше  обладает достаточной жесткостью.

обладает достаточной жесткостью.

р=р 2– p 1 возник поток с эпюрой скоростей II. Направление этого потока противоположно вынужденному, потоку, поэтому его принято называть противотоком, или обратным потоком. Результирующая эпюра скоростей потока вдоль канала при наличии как VZ так и

р=р 2– p 1 возник поток с эпюрой скоростей II. Направление этого потока противоположно вынужденному, потоку, поэтому его принято называть противотоком, или обратным потоком. Результирующая эпюра скоростей потока вдоль канала при наличии как VZ так и

несколько больше фактической производительности последующей зоны Qi+1:

несколько больше фактической производительности последующей зоны Qi+1: