Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция № 7. Основные типы червяковСодержание книги

Поиск на нашем сайте

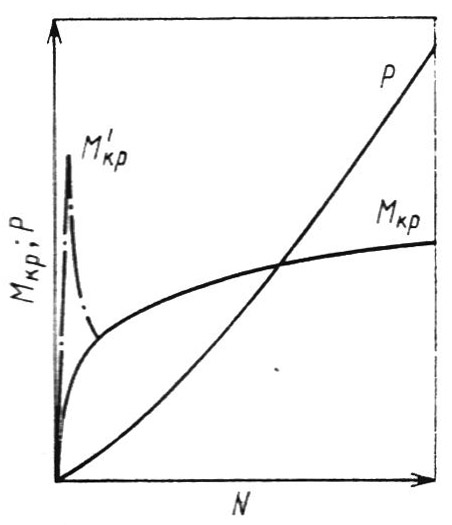

Рис. 2.4. Основные типы шнеков: а – шнек общего назначения с тремя (I, II, III) геометрическими зонами; б – шнек для переработки высоко- кристаллических полимеров; в – шнек для экструзии ПВХ; D – наружный диаметр; L – длина шнека; h – глубина нарезки шнека Червяки изготавливают из стали 40XH2MA, подвергают азотированию. Достигают при азотировании твердость поверхности HRA 70÷74. После азотирования рабочую поверхность шлифуют или полируют, хвостовик—шлифуют. Привод червяка должен отвечать следующим требованиям: - обеспечение необходимой мощности, подводимой к червяку экструдера - возможность бесступенчатого регулирования частоты вращения червяка - поддержание постоянства частоты вращения червяка - обеспечение требуемой зависимости между задаваемой частотой вращения червяка и необходимым для ее реализации крутящим моментом. Необходимая мощность привода определяется как суммарная мощность, рассеиваемая во всех функциональных зонах червяка. Зависимость мощности привода Р и крутящего момента Мкр (Мкр – пусковой момент от частоты вращения червяка N представлен на рис. 78.

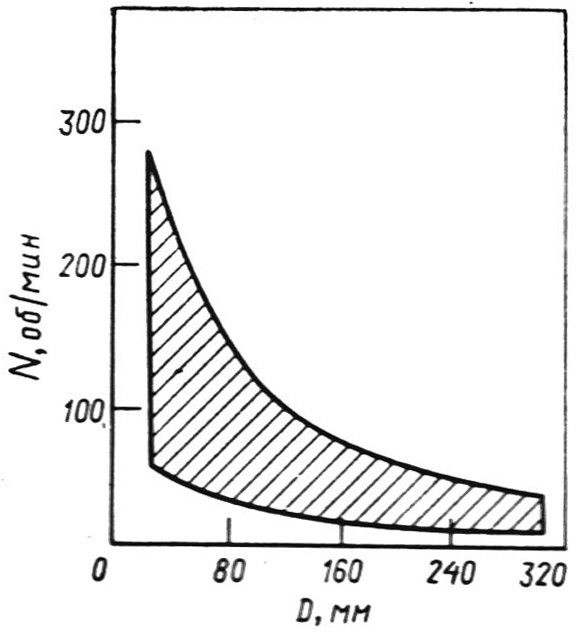

Рис. 78 Диапазон частот вращения червяков экструдеров составляет 50–250 об/мин, а рабочие диапазоны частот вращения электродвигателей 400–3000 об/мин . Поэтому в кинематику привода необходимо введение редуктора. Зависимость частоты вращения червяка N от диаметра червяка D представлена на рис. 79.

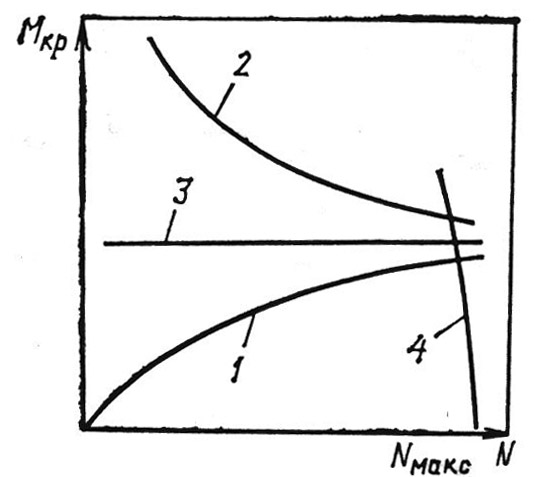

Рис. 79 Бесступенчатое регулирование частоты вращения, на современных экструдерах, обеспечивается двигателями постоянного тока с теристорным типом управления, диапазон регулирования (1:15)÷(1:20). Данный привод полностью отвечает третьему требованию. Четвертое требование может быть конкретизировано при анализе зависимостей для расчета потребляемой мощности W в зонах червяка. Момент сопротивления на червяке равный W/N пропорционален частоте вращения N рис. 80. Рабочая характеристика момента сопротивления на червяке Мкр (1, 2), характеристика двигателя постоянного тока (3) при различных способах регулирования частоты вращения N, (4)—двигатель переменного тока.

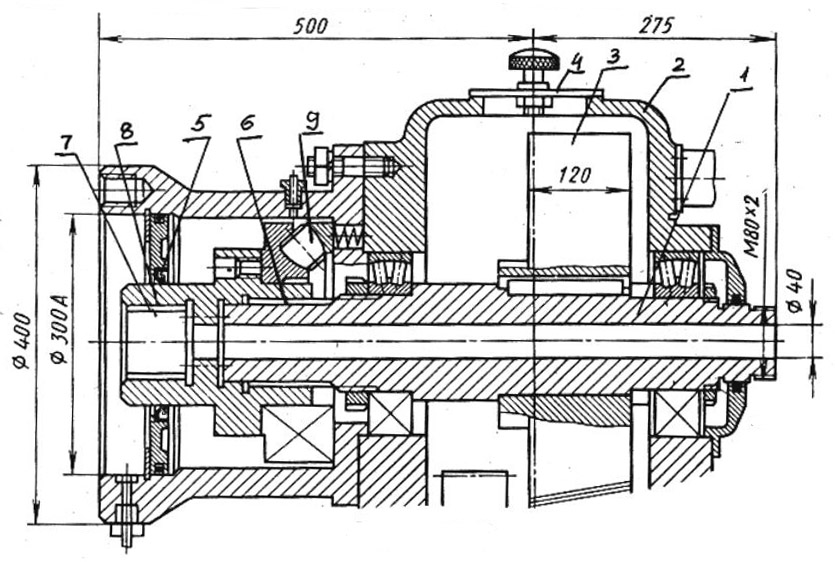

Рис. 80 Как видно из рис. 80, если мощность двигателя согласована с мощностью, потребляемой червяком при максимальной частоте его вращения, то практически вес типы привода могут обеспечить работу экструдеров в соответствии с последним, четвертым требованием. Узел упорного подшипника предназначен для аксиальных и радиальных усилий. При работе экструдеров, особенно с головками большого гидравлического сопротивления, давление, возникающее в конце червяка, поднимается до 80 МПа. На рис. 81 показана конструкция узла упорного подшипника экструдера с диаметром червяка 90 мм.

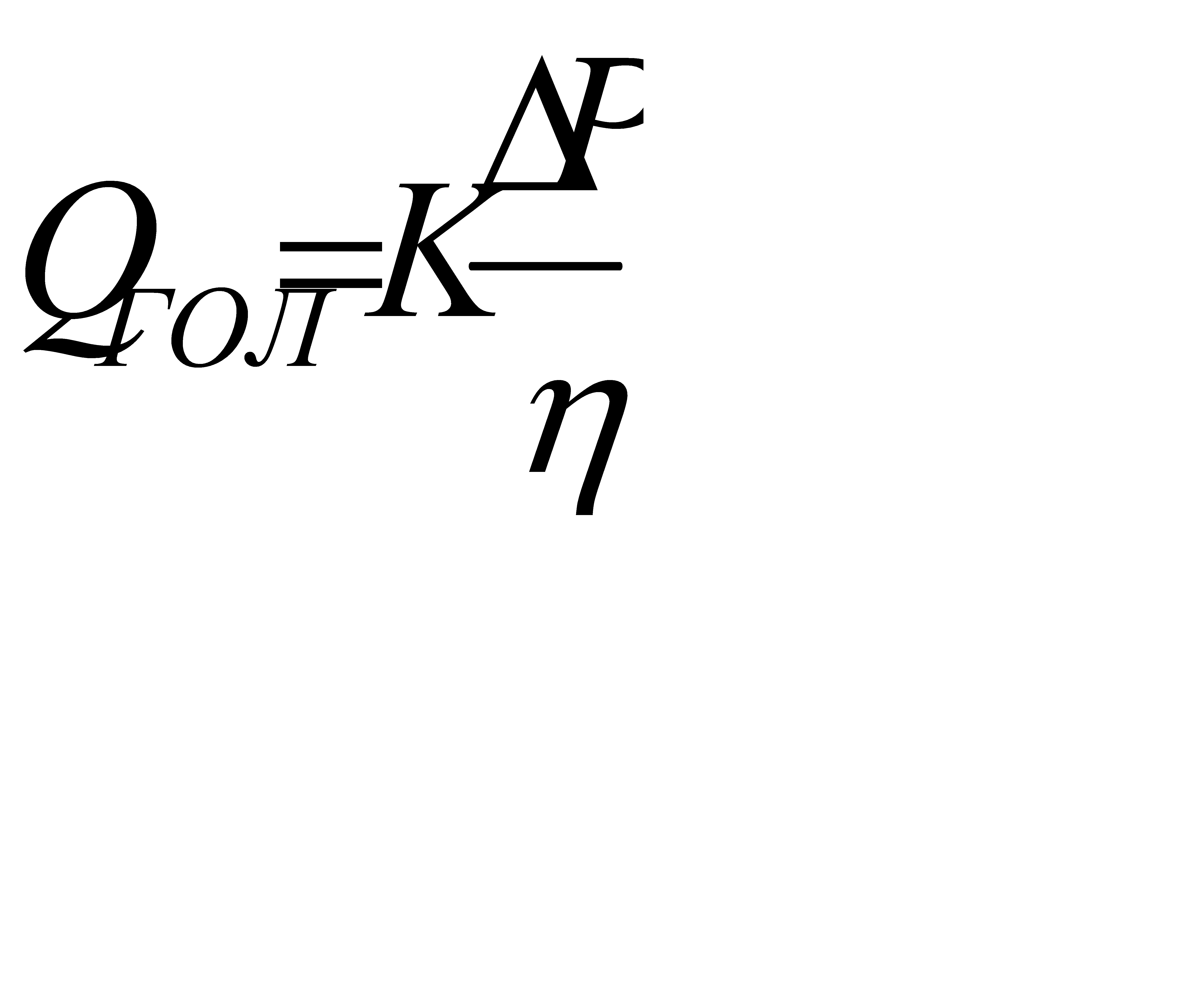

Рис. 81 Крутящий момент с выходного вала 1 редуктора через шпонку передается на приводящую втулку червяка 8. Осевое усилие от торца хвостовика червяка передается втулке 8, а втулка это усилие передает упорному подшипнику 9. Соединение вала 1 и втулки 8 осуществляется через шлицевое соединение 6. Сальниковое уплотнение 5 обеспечивает уплотнение втулки от упорного подшипника 9. - Устройства для фильтрации расплава Между цилиндром экструдера и головкой часто устанавливают решетку с одной или несколькими сетками перед ней. Основное назначение этих элементов – очистка поступающего в головку расплава от случайных включений. Это особенно необходимо при переработке отходов (обрезки пленки, дробленые бракованные изделия), так как даже при соблюдении чистоты в производственных помещениях во время складирования брака и отходов и транспортирования их на переработку материал, электризуясь при взаимном трении, притягивает к себе некоторое количество пыли. Сетки фильтруют, гомогенизируют и создают сопротивление движению расплава, на них теряется часть давления. Проходя через систему фильтрующих сеток, порции полимерного расплава с большей вязкостью задерживаются на сетках. Этого времени должно хватить для того, чтобы порция расплава достигла нужной температуры. После прохождения сеток гомогенизированный расплав под остаточным давлением (Р = 5,0-35 МПа) продавливается в формующую оснастку и, приобретая определенный профиль, выходит практически под очень небольшим избыточным давлением из фильерной части головки. Количество расплава Qгол, выходящего через головку, можно представить следующим соотношением:

где ΔР = Р- Рвых перепад давления в головке (здесь Р - давление на входе в головку - конец зоны III, Рвых - давление на выходе из головки); η - вязкость расплава в головке; К - постоянная, характеризующая сопротивление течению расплава в каналах и формующей части головки. Для формования ряда изделий (в первую очередь, тонких пленок) необходима подготовка расплава с повышенной температурной однородностью. В этих случаях решетки с пакетами сеток устанавливают, даже если материал совершенно не имеет инородных включений. Предназначены они преимущественно для удержания неполностью проплавленных частиц материала, периодически появляющихся на выходе из канала червяка. Пребывая на сетках, непроплавленные частицы в конце концов плавятся полностью и проходят через них. Твердые посторонние включения постепенно забивают сетки, увеличивая их гидравлическое сопротивление. Это приводит к росту давления на выходе из канала червяка и падению производительности экструдера. Как только производительность достигает минимально допустимой величины (как правило, не менее 70% от начального ее значения), производят замену сеток. Если конструкция решетки с пакетом сеток такая, как на рис. 2.6, то требуется остановка экструдера и, следовательно, всего агрегата, в составе которого он работает. После остановки необходимо снять головку, очистить входной ее канал от расплава и только затем вынуть решетку с сетками.

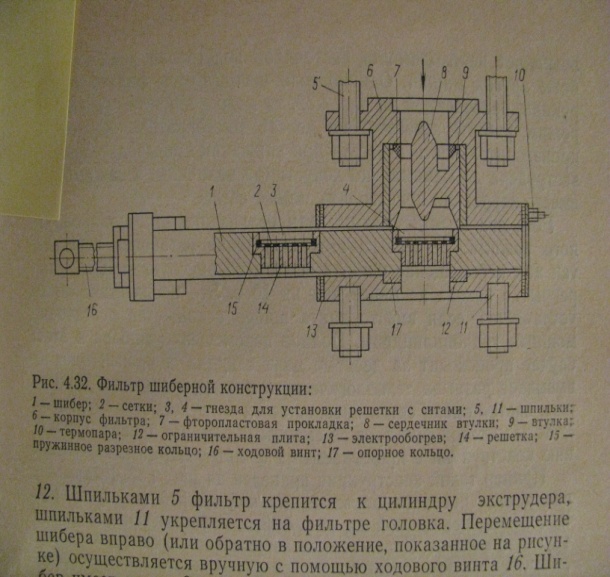

Рис. 2.6. Фильтр закладной конструкции: 1 – экструдер, 2 – головка, 3 – решетка, 4 – сетки Операция по замене сеток значительно упрощается, если на экструдере установлен фильтр шиберной конструкции, изображенный на рис. 2.7.

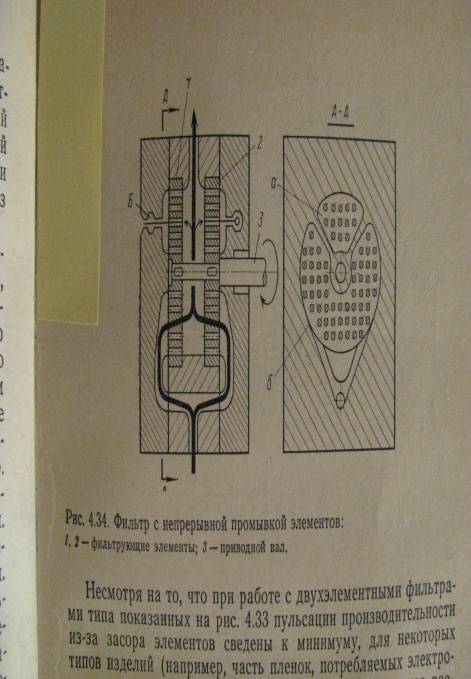

Рис. 2.7. Фильтр шиберной конструкции: 1 – шибер, 2 – сетки, 3, 4 – гнезда для установки решетки с винтами, 5, 11 – шпильки, 6 – корпус фильтра, 7 – фторопластовая прокладка, 8 – сердечник втулки, 9 – втулка, 10 – термопара. 12 – ограничительная плита, 13 – электрообогрев, 14 – решетка, 15 – пружинное разрезное кольцо, 16 – ходовой винт, 17 – опорное кольцо Прямоугольная пластина 1 шибера имеет возможность перемещаться вправо в прямоугольном пазу, образованном корпусом фильтра 6 и ограничительной плитой 12. Шпильками 5 фильтр крепится к цилиндру экструдера, шпильками 11 укрепляется на фильтре головка. Шибер имеет гнезда 3 и 4 под установку двух комплектов решеток 14 с сетками 2, укрепляемыми в них с помощью пружинных разрезных колец 15. Пока один комплект работает, другой извлекают из гнезда и вставляют в него новые сетки. Как правило, экструдер работает в едином агрегате с еще несколькими машинами (тянущее и отрезное устройства, каландры и др.), скорость работы которых строго согласуется с производительностью экструдера. Если производительность из-за постепенного засорения сеток монотонно уменьшается. То возникает необходимость постоянной подстройки режимов работы других машин. Однако, если используется фильтр шиберной конструкции, то можно принять следующий режим работы агрегата: не делать многократных коррекций производительности агрегата при снижении производительности экструдера до минимально допустимой величины, а каждый раз вместо коррекции производить замену сеток. Для некоторых типов изделий (например, часть пленок, потребляемых электротехнической промышленностью) даже минимальное непостоянство расхода, вызывающее продольную разнотолщинность пленки, является недопустимым. Пульсации полностью исчезают, если экструдер работает с фильтром, в котором происходит непрерывная промывка элементов. Пример такой конструкции приведен на рис. 2.8. Каждый из элементов 1 и 2 вращается совместно с приводным валом 3. В зоне «б» каждый из дисковых элементов работает на фильтрацию, а в зоне «а» непрерывно выполняется промывка поступающей в нее загрязненной части элемента. Часть расплава, пошедшая на промывку, сливается в дренажный канал Б. Частота вращения элементов не превышает 1 об/мин.

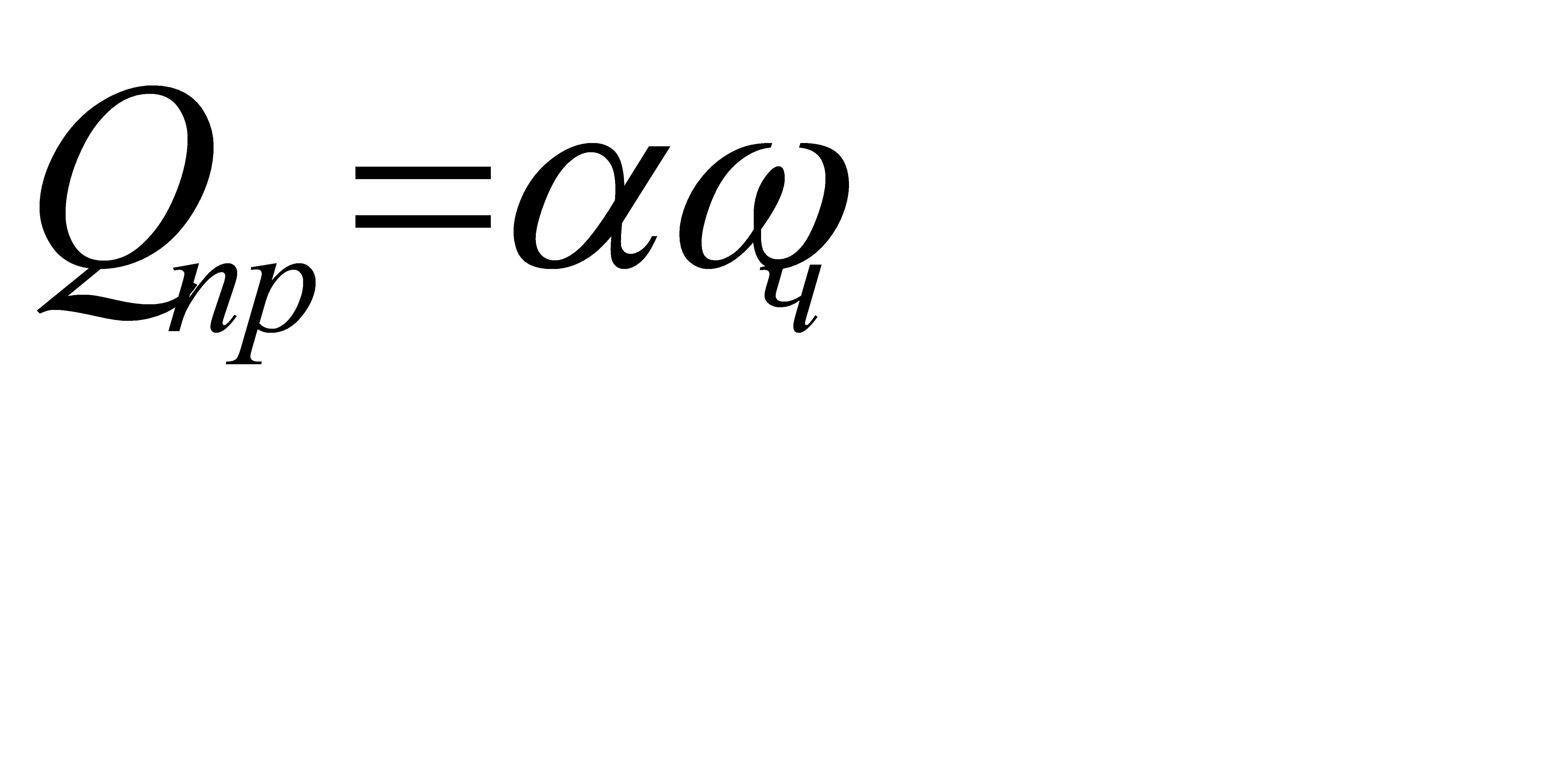

Рис. 2.8. Фильтр с непрерывной промывкой элементов: 1, 2 – фильтрующие элементы, 3 – приводной вал. В работающем экструдере различают три потока материала в цилиндре: прямой, обратный и поток утечки. Прямой поток возникает за счет воздействия стенок винтового канала вращающегося червяка на расплав, заставляя его двигаться вдоль цилиндра в сторону формующей головки. Если бы на пути расплава в цилиндре не было препятствий в виде сеток и головки, то в канале червяка существовал бы один прямой поток, пропорциональный частоте вращения. Такой режим работы одночервячного экструдера называют также насосным. Производительность прямого потока Qпр (Qα) определяется скоростью вращения червяка ωч и геометрическими характеристиками α винтового канала (глубина, ширина, шаг и угол наклона нарезки, диаметр червяка, профиль канала).

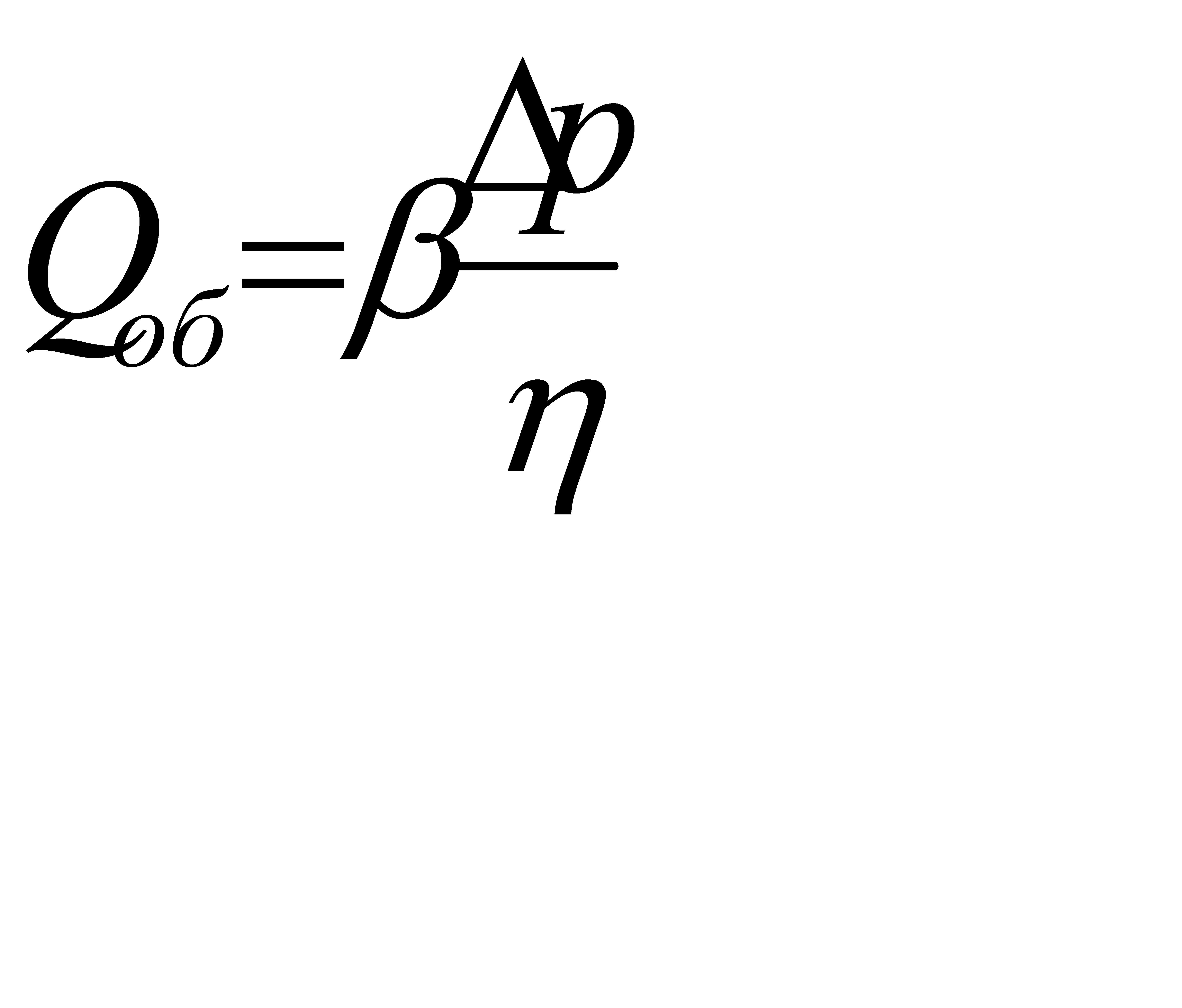

Обратный поток связан с сопротивлением, оказываемым прямому потоку сетками и головкой. При этом создается впечатление, что возникает поток расплава, движущийся в обратном направлении, хотя в действительности течения расплава в обратном направлении не происходит, а противоток представляет собой ограничение прямого потока.Обратный поток Qоб (Qβ) обусловлен сопротивлением движению расплава, которое определяется перепадом давления в головке Δ p, и зависит от эффективной вязкости η.

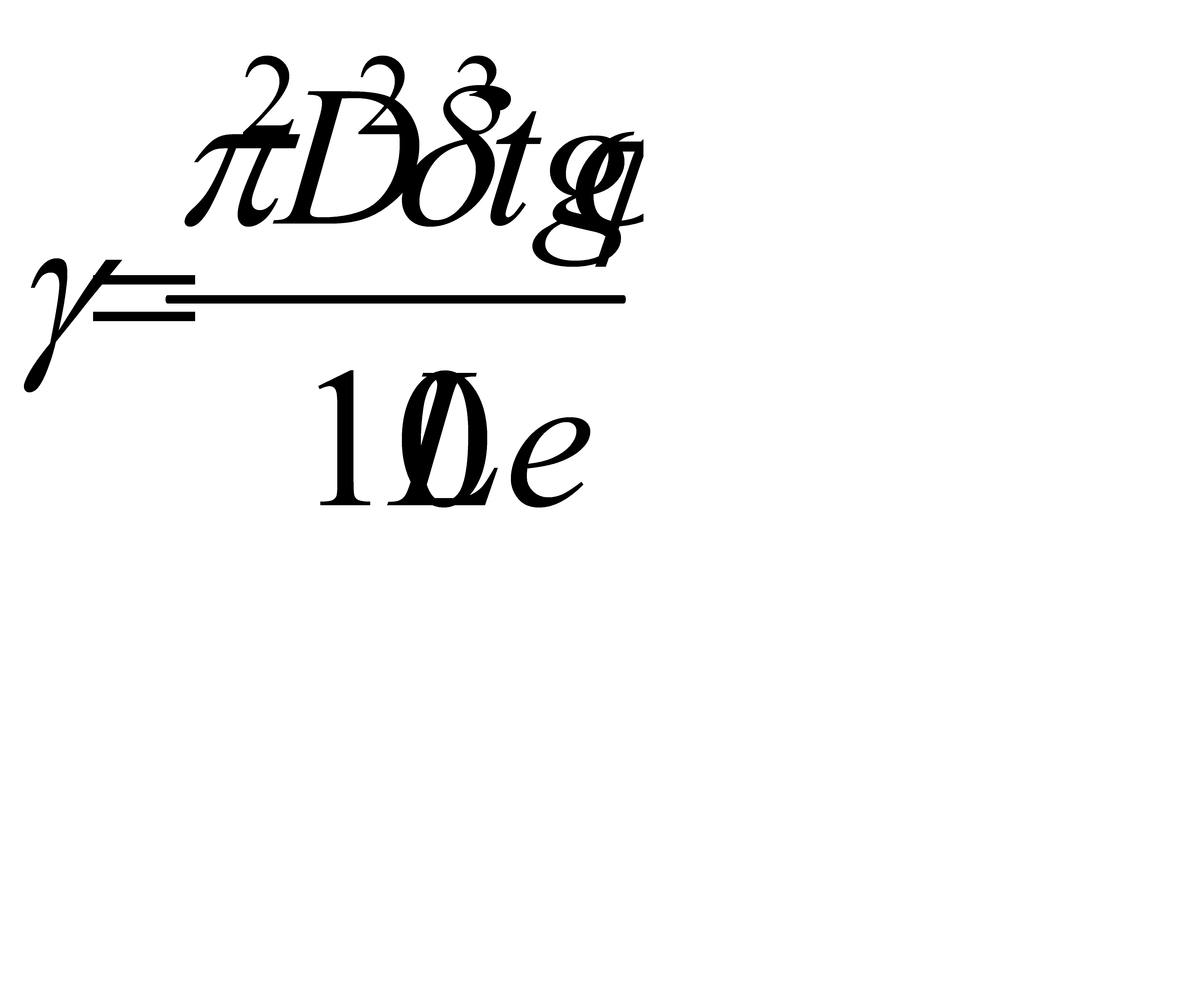

где β – геометрическая константа обратного потока. Величина константы β зависит от глубины винтового канала, диаметра червяка, длины зоны дозирования. Поток утечек также создается перепадом давления Δ p в головке, действующим навстречу движению расплава. Он зависит от геометрической константы γ и вязкости расплава η. Следует отметить, что его производительность Qут (Qγ) в десятки раз меньше, чем Qпр. Часть материала перетекает в направлении противотока в радиальный зазор между гребнем шнека и внутренней поверхностью цилиндра. Таким образом, производительность Q экструдера с учетом распределения скоростей различных потоков составляет:

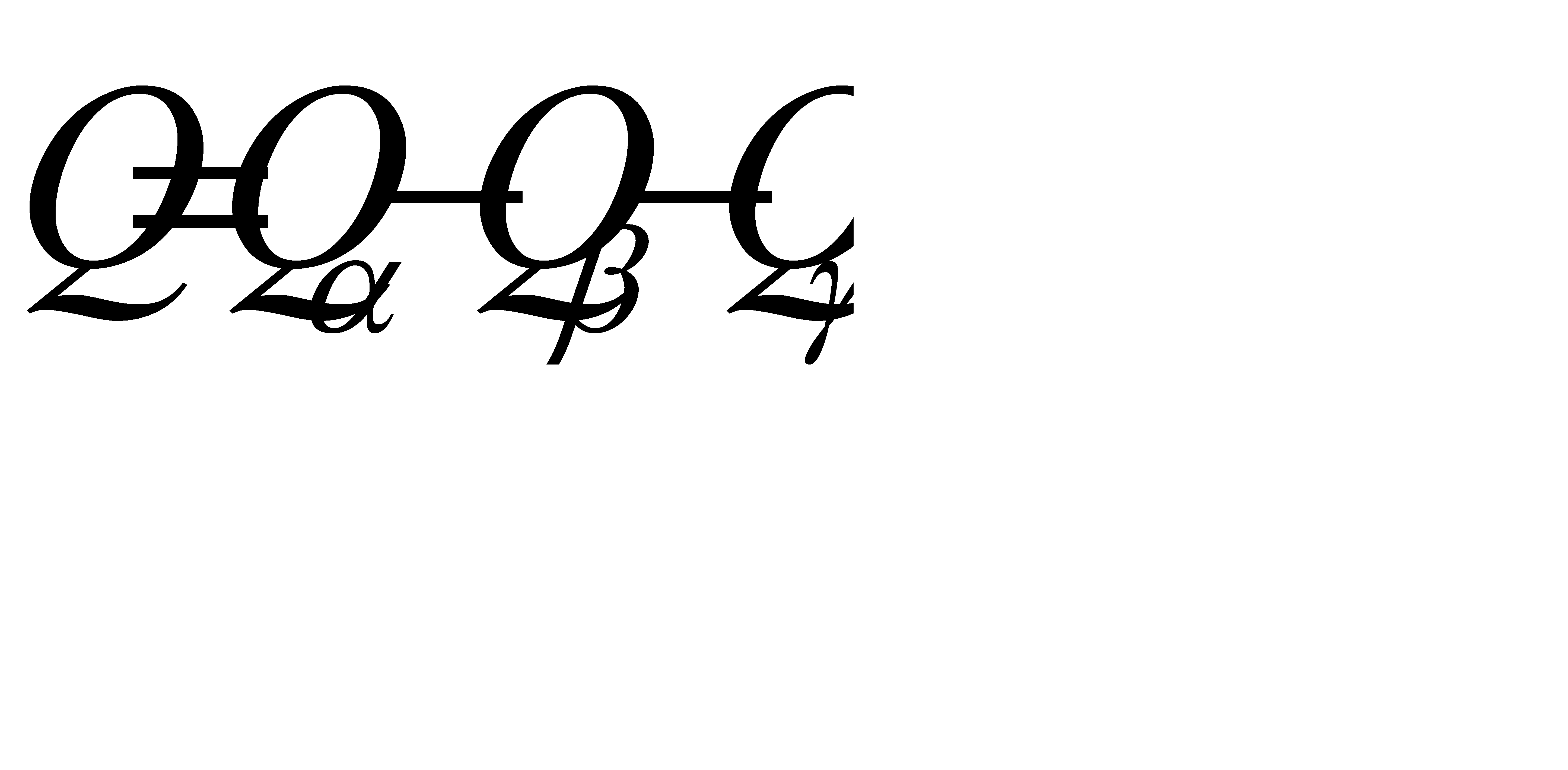

где Qα, Qβ, Qγ - производительности экструдера от прямого потока, противотока и утечек расплава соответственно. В свою очередь, Qα, Qβ, Qγ зависят от технологических параметров и характеристик экструдера:

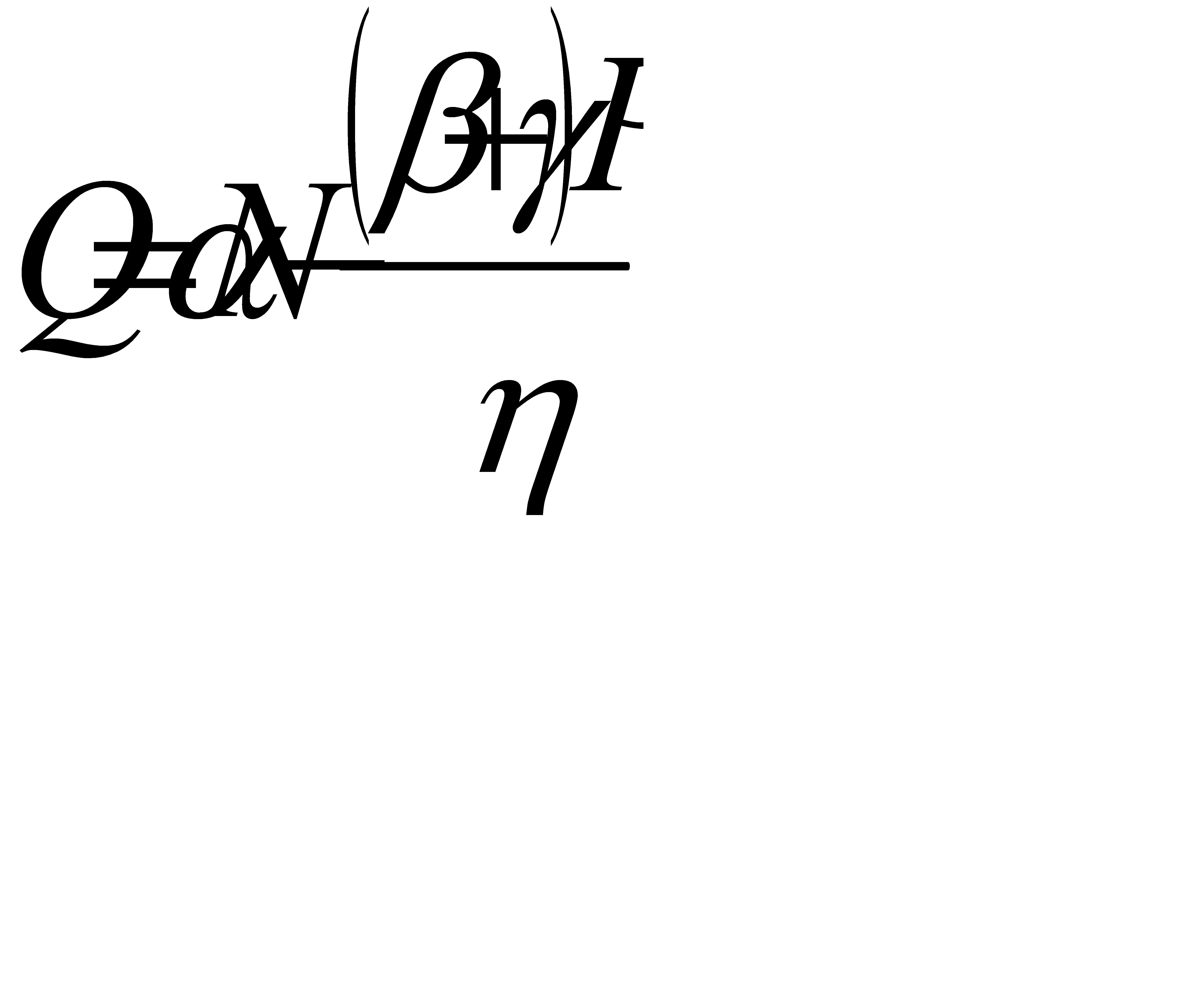

где N - частота вращения шнека; Р - давление на выходе из экструдера (в конце зоны дозирования); η - средняя вязкость расплава; α, β, γ - постоянные коэффициенты, зависящие от геометрических параметров шнека, выражающиеся следующими формулами;

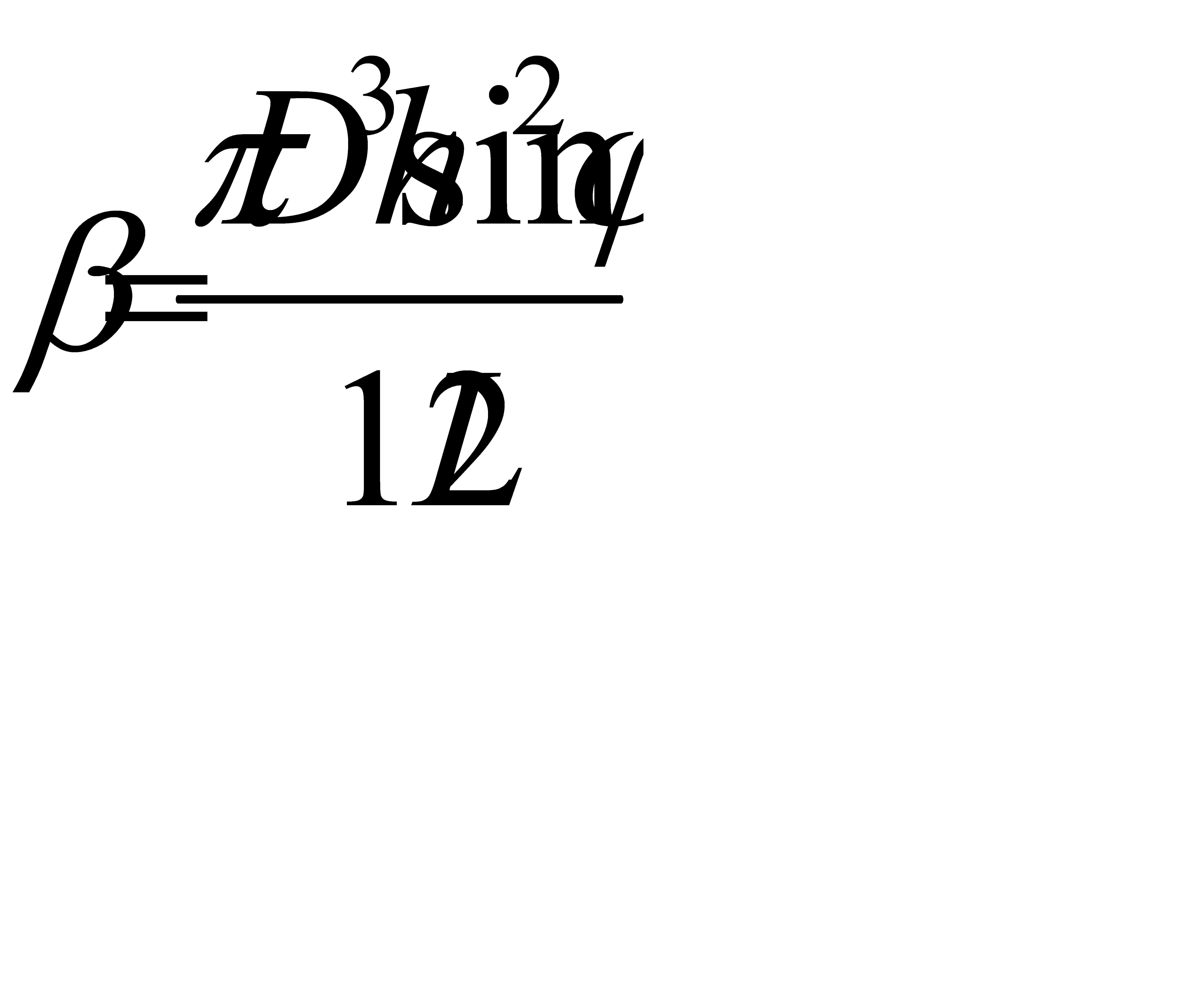

где D - диаметр червяка, L - длина его, h - глубина нарезки; φ - угол подъема винтовой линии шнека; δ - зазор между гребнем и поверхностью цилиндра; е - ширина гребня шнека.

|

||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 824; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

,

, ,

, ;

;  ;

;  ;

;