Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 1. Основные операции и типовое оборудование подготовительного производства.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

КОНСПЕКТ ЛЕКЦИЙ ПО ДИСЦИПЛИНЕ «ОБОРУДОВАНИЕ ПЕРЕРАБОТКИ ПЛАСТМАСС» Лекция 1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Оборудование для переработки пластических масс служит для преобразования исходного полимерного материала в изделия с заранее заданными эксплуатационными характеристиками. Конструирование и изготовление машин и агрегатов для переработки пластмасс осуществляется на предприятиях различных отраслей машиностроения. Большинство методов переработки пластических масс предусматривает использование процессов формования изделий из полимеров, находящихся в вязкотекучем состоянии - литье под давлением, прессование, экструзия и др. Некоторые процессы основаны на достижении материалом в момент формования высокоэластического состояния - пневмовакуумное формование. В промышленности используются методы формования из растворов и дисперсий полимеров. Переработка пластмасс включает в себя три основные группы процессов – подготовительные, формующие и завершающие. Процессы подготовительного цикла используются для улучшения технологических свойств перерабатываемого сырья, а так же для получения полуфабрикатов и заготовок, используемых в основных методах переработки. К процессам изготовления подготовительного цикла относятся измельчение, гранулирование, сушка, таблетирование, предварительный подогрев. Формующие процессы — это процессы переработки, с помощью которых осуществляется изготовление пластмассовых изделий. Можно выделить две группы этих процессов непрерывные (экструзия, каландрование) и периодические литье под давлением, пневмоформование вакуумное, раздувное формование, напыление, прессование, и ряд других. Изготовление изделий из стеклопластиков осуществляется методами разнообразными по апппаратурно-технологическому оформлению. Технологический процесс изготовления изделий из стеклопластиков состоит из следующих операций: подготовка связующего и наполнителя; совмещение связующего и наполнителя; формование изделия. Завершающие методы предназначены для придания готовым изделиям определенного внешнего вида, создания неразъемного соединения отдельных элементов пластмассового изделия. К ним относятся процессы механической обработки изготавливаемых изделий, окрашивание и металлизация их поверхности, сварка и склеивание отдельных частей. Каждый из методов переработки осуществляется на том или ином оборудование. Кроме основного оборудования в перерабатывающих производствах используется вспомогательное типовое оборудование для транспортировки, расфасовки, хранения и складирования. По назначению все многообразие машин можно разделить на три группы, соответствующих трем основным стадиям процессов. Это оборудование подготовительного цикла, к которому относятся устройства для приемки, транспортирования и хранения сырья, различного вида дозаторы, смесительное оборудование, оборудование для измельчения сырья и отходов. Основное формующее оборудование, к которому относятся все виды машин и агрегатов, предназначенных для формования изделий - это агрегаты на базе червячных прессов, литьевые машины, машины для термоформования листовых и пленочных заготовок, аппараты для напыления, гидропрессы, оборудование для изготовления изделий из стеклопластиков. Завершающее оборудование — это различные станки для механической обработки пластмассовых деталей, машин для сварки, аппараты для окрашивания нанесения печати и металлизации пластмассовых изделий. Основное требование, предъявляемое ко всем видам оборудования это обеспечение получения продукции отличного качества при высокой производительности. Раздел 1. Основные операции и типовое оборудование подготовительного производства. Таблица 1

Технические характеристики сушилки следующие:

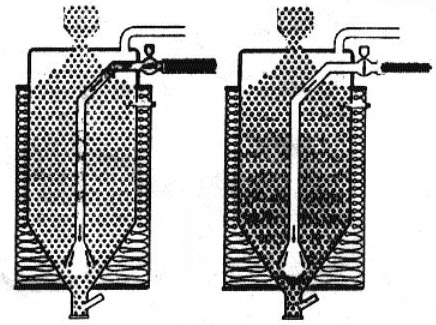

На ЗАО «Атлант» г. Минск разработана и выпускается бункер-сушилка для подогрева и сушки материала непосредственно на термопластавтомате или червячном прессе (рис. 30).

Рис. 30 Вентилятором 1 воздух продувается через электрический калорифер 2, оттуда поступает через диффузер 3 в бункер 4, где находится подсушиваемый материал. Отработанный воздух через фильтр, установленный на фланце 5 выходит наружу. Технические характеристики бункера сушилки следующие:

Бункер-сушилка обеспечивает подогрев и сушку материала непосредственно на оборудовании, постоянный контроль температуры, магнитный сепаратор под бункером обеспечивает улавливание металлических частиц, возможно задание температуры сушки с пульта управления. Энергообеспечение при сушке полимерного гранулята зависит от величины точки росы – чем ниже точка росы, т.е. чем меньше содержание влаги в воздухе, тем менее продолжительным будет процесс сушки. Критическое значение точки росы, при котором качество воздуха уже не может обеспечить безупречную сушку материала от –15 до –18 0С. Имея низкую точку росы, можно высушить гигроскопической гранулят до остаточной влажности 0,01 %, при этом процесс сушки протекает быстрее, снижаются энергозатраты. Фирмой «KOCH» разработана энергосберегающая схема, позволяющая снизить расход электроэнергии на 40 % (рис. 31).

Рис. 31 Принцип работы следующий: когда сухой воздух, пройдя сквозь материал, достигает верхнего края сушильной к емкости, специально установленный датчик измеряет температуру воздуха. Если температура воздуха превышает допустимое значение, вход сухого воздуха в сушильную емкость блокируется специальным клапаном. Температура воздуха, при которой срабатывает клапан, задается на панели управления. За счет запирания сушильной емкости, в которой материал уже высушен, появляется «дополнительный объем» воздуха. Он направляется в другие емкости сушилки или вновь поступает через калорифер на сушку. Благодаря этой системе генерируемый установкой сухой воздух используется с максимальной эффективностью. Если температура в емкости меняется, например, с помощью пневмозагрузчика подается в бункер, сушилка автоматически включается, и начинается новый этап сушки. Лекция № 4. Раздел№2. Оборудование для подготовки реактопластов к прессованию Тема 3.1.1 Сущность метода Литье под давлением – один из распространенных методов переработки полимеров. В процессе реализации этого метода расплав полимерного материала под высоким давлением через литниковые каналы формы впрыскивается в полость закрытой формы, уплотняется в ней и фиксируется изделие за счет охлаждения формы. После этого форма открывается и готовое изделие извлекается из формующих гнезд. Этим методом перерабатывают термопласты и термореактивные материалы. - Конструкции литьевых машин Конструкции литьевых машин весьма разнообразны. Основными классификационными признаками ЛМ являются усилие запирания формы (кН), то есть смыкания формы, создаваемое прессовым блоком, и объем впрыска, выражаемая числом кубических сантиметров расплава, которые могут быть подготовлены машиной для однократной подачи в литьевую форму. Выпускаемые промышленностью серийные литьевые машины, как правило, объединены в типоразмерные ряды по этим двум параметрам. Конструкция литьевых машин определяет процессы пластикации и формования полимеров, возможность реализации различных технологических режимов изготовления изделий, их качество, а также их технико-экономические показатели. Конструкции литьевых машин весьма разнообразны, но каждая из них включает основные узлы: - узел пластикации и впрыска, состоящий из устройства для дозирования материала, пластикации его в материальном цилиндре, а затем впрыска за счёт гидроцилиндра; - узел запирания, включающий устройство для перемещения литьевой формы, удержания её в сомкнутом состоянии и выталкивания отливки из полости формы; - аппаратуру для управления технологическими режимами; - устройства, обеспечивающие безопасность работы (блокировки механические, электрические). Назначение механизма пластикации и впрыска состоит в выполнении следующих технологических операций: - набор и пластикация дозы перерабатываемого материала; - впрыск расплава и выдержка его под давлением в форме до затвердевания материала в литнике. Механизмы, осуществляющие эти технологические операции, могут быть конструктивно соединены или разобщены. Наиболее современной и рациональной является схема червячно-поршневой пластикации в одну линию, обеспечивающая высокую точность дозирования и высокую производительность, простоту конструкции и отсутствие мест застоя материала. Материал в червячных пластикаторах этой конструкции находится в непрерывном движении и поэтому непрерывно гомогенизируется. Прогрев материала осуществляется не только за счёт теплопередачи от нагретых стенок цилиндра, но и за счёт диссипативных тепловыделений при трении материала и его деформировании. При расположении механизмов пластикации и впрыска в одну линию (рис. 51) червяк выполняет две функции: пластицирует и накапливает необходимую дозу расплава и впрыскивает расплав в форму. Пластикационный цилиндр 1 укреплён на корпусе 9 механизма впрыска с помощью полуколец 6 и гайки 5. Вращение червяка 3 осуществляется от гидродвигателя 10 через червячную передачу 11, вал 8 и муфту 7. Осевые нагрузки при работе червяка воспринимаются упорным подшипником 14, установленном в поршне 15 гидроцилиндра 13. Расплав нагревается электронагревателями 4; температура расплава контролируется датчиками термопар 2 с терморегуляторами. Шпильки 12 крепят гидроцилиндр 13 к корпусу 9. Гранулированный материал проходит через загрузочное отверстие А в зону загрузки червячного пластикатора и далее, продвигаясь по червяку при его вращении, превращается в расплав. Доза расплавленного материала скапливается в передней (сопловой) части пластикационного цилиндра 1, а червяк под давлением, возникающим в дозе материала, отходит вправо. При подаче жидкости из гидросистемы машины в поршневую полость гидроцилиндра 13 поршень 15 передвигается влево, сообщая осевое перемещение червяку 3, который впрыскивает дозу расплава в полость формы.

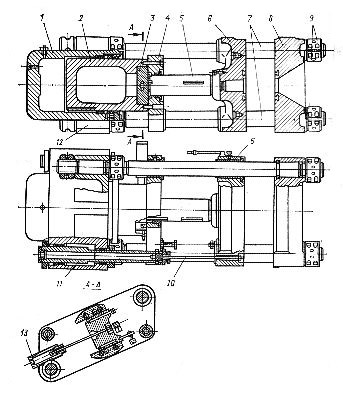

Рис. 51. Мощность привода вращательного движения шнека можно определить по зависимости:

где

В свою очередь

где

где

с – коэффициент, учитывающий свойства полимера ( Мощность поступательного движения шнека

где

Подачу насоса

или

Здесь:

Таким образом, имеем: - Механизмы запирания литьевых форм Механизм запирания литьевой машины предназначен для перемещения литьевой формы, а также для удержания ее в сомкнутом состоянии при впрыске и формовании изделия. Конструктивные параметры и кинетика прессовой части литьевой машины определяются требуемой быстроходностью машины, технологическими параметрами процесса и геометрическими характеристиками изделия. Скорость смыкания-размыкания плит должна быть максимальной, а в конце хода должна снижаться для предотвращения удара полуформ. На практике разработано и применяется большое число различных механизмов запирания, которые можно разделить на две группы: простые и комбинированные. В простых конструкциях механизмы перемещения плит и запирания формы совмещены, в комбинированных перемещение плиты осуществляется одним механизмом, а другой создает необходимое усилие смыкания формы (запирания). По виду привода простые и комбинированные конструкции подразделяются на гидравлические, пневматические, гидромеханические, пневмомеханические и механические. Гидравлические и пневматические конструкции относятся к механизмам силового запирания, в которых усилие запирания является внешним по отношению к самому механизму. Гидромеханические, пневмомеханические и механические устройства являются механизмами кинематического запирания. В механизмах этого типа усилие запирания развивается за счет упругой деформации звеньев, создаваемой приводом. После прекращения действия силы, развиваемой ведущим звеном механизма, необходимое усилие запирания сохраняется в виде внутренней силы, являющейся результатом упругой деформации. В современных конструкциях литьевого оборудования прессовые части пневматического, пневмомеханического и механического типов не нашли широкого применения из-за незначительности развиваемых ими усилий запирания. В литьевых машинах с малым объемом впрыска применение механических узлов запирания может быть оправдано ввиду их высокой быстроходности и малой энергоемкости. Наиболее широкое распространение получили гидравлические и гидромеханические конструкции. Гидравлические механизмы осуществляют подвод плиты и запирание формы с помощью одного или нескольких гидроцилиндров без введения промежуточных механизмов, что повышает надежность конструкции. Гидравлические механизмы позволяют легко регулировать расстояние между плитами, надежно предохранены от поломок и перегрузок. К недостаткам гидравлических узлов запирания относится их значительная металлоемкость и малая скорость смыкания формы по сравнению с гидромеханическими конструкциями. Прессовая часть литьевой машины (механизм запирания формы) современной комбинированной гидравлической конструкции представлена на рис. 52. В этом механизме неподвижная плита 12 выполнена заодно с гидроцилиндром 1 и жестко связана колоннами 7 с гайками 9 с другой неподвижной плитой 8. Полый плунжер 2 прикреплен к промежуточной плите 4 защелкой 3.

Рис. 52. Ускоренное смыкание подвижной плиты 6 с неподвижной плитой 5 осуществляется двумя вспомогательными гидроцилиндрами 11 со штоками 10. При этом происходит вывод вспомогательного плунжера 5 из полости плунжера 2. После этого защелка 3 с помощью гидроцилиндра 13 закрывает промежуток между вспомогательным плунжером 5 и плунжером 2. Усилие запирания (смыкания) формы, создаваемое затем гидроцилиндром 1 при подаче туда жидкости, от плунжера 2 через защелку 3 и вспомогательный плунжер 5 передается подвижной плите 6.

Рис. 53. Полностью гидравлический механизм смыкания, обеспечивающий большую жесткость, короткое время холостого хода и необходимую плотность смыкания полуформ, представлен на рис. 53. Рабочая жидкость подается по внутреннему каналу поршня гидроцилиндра 3 ускоренного смыкания. Попадая в поршневую полость этого цилиндра, рабочая жидкость воздействует на донышко гидроцилиндра 3 и перемещает поршень гидроцилиндра запирания 4. При этом в поршневой полости гидроцилиндра 4 создается разряжение, открывается клапан, и рабочая жидкость заполняет поршневую полость гидроцилиндра 4. Подвижная плита 2 с полуформой прижимается к неподвижной полуформе, закрепленной на неподвижной плите 1. Усилие замыкания создается поступлением небольшого количества рабочей жидкости в поршневую полость гидроцилиндра 4 при закрытом клапане. Давление жидкости повышается до необходимого для создания требуемого усилия замыкания полуформ. Гидравлические механизмы запирания требуют более высоких затрат на системы гидравлического и электрического управления. Расчет гидравлического механизма запирания сводится к определению диаметров и хода поршней главного и вспомогательного цилиндров, а также производительности насоса гидропривода. Диаметр

где

Производительность

где Диаметр плунжера

В механизмах запирания гидравлического типа расчету на прочность подлежат гидроцилиндры, колонны и плиты. В механизмах запирания простой гидромеханической конструкции усилие запирания формы и движение подвижной плите сообщаются от гидроцилиндра через рычажную систему. Гидромеханические конструкции позволяют получить значительные усилия запирания плит при небольших усилиях, развиваемых гидроцилиндром привода. Это дает возможность использовать в гидросистемах давления, значительно меньшие, чем в гидравлических механизмах запирания. Главными преимуществами гидромеханических устройств являются: небольшие габариты и масса, малая металлоемкость; высокая средняя скорость запирания; безударное запирание ввиду возможности замедления скорости сближения форм перед их смыканием.

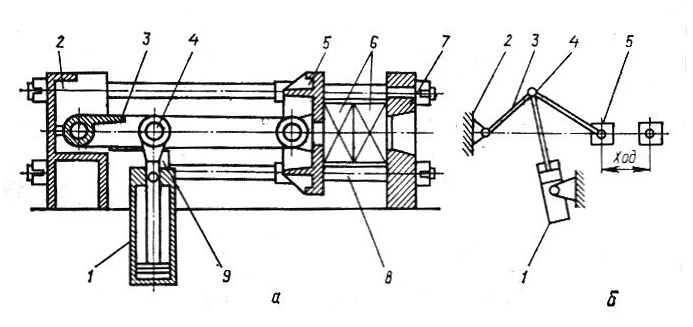

Рис. 54. Кинематические схемы гидромеханических устройств запирания довольно разнообразны. На рис. 54 представлены конструктивная и кинематическая схемы простого шестизвенного гидромеханического механизма с качающимся гидроцилиндром 1, применяемого в литьевых машинах с усилием запирания до 1 МН. Гидроцилиндр 1 через систему рычагов 3 и шарниров 4 перемещает подвижную плиту 5. Гидроцилиндр 1 шарнирно закреплен на каретке 9, которая вместе с системой рычагов может перемещаться по колоннам 8 при регулировании расстояния между плитами 5 и 7. Неподвижные плиты 2 и 7 жестко связаны колоннами 8. Смыкание полуформ 6 осуществляется при подаче жидкости в штоковую полость гидроцилиндра. На рис. 55 показана конструкция механизма замыкания с симметричным или сдвоенным коленно-рычажным узлом. На конце штока 4 гидроцилиндра 5 закреплена поперечина с шарнирно закрепленными на ее концах тягами. В свою очередь, другим концом тяги шарнирно крепятся с рычажной системой 3, которая на шарнирах крепится к плитам 6 и 2. К плите 2 крепится подвижная полуформа, а к плите 1 – неподвижная. При подаче рабочей жидкости в штоковую полость гидроцилиндра 5 шток 4 движется влево, рычажная система 3 складывается, плита 2 с полуформой перемещается влево. Форма раскрывается. Замыкание формы происходит при подаче рабочей жидкости в поршневую полость гидроцилиндра 5.

Рис. 55. Для коленчато-рычажных механизмов с неподвижным гидроцилиндром смыкания характерна возможность реализации минимального хода раскрытия литьевых форм. Важными показателями для них являются: отношение максимальной скорости размыкания Отношение скоростей смыкания и размыкания при использовании параллельной рычажной системы по сравнению с применением простого коленчато-рычажного механизма в направлении раскрытия формы является величиной переменной. Оно проходит через максимум и в конце раскрытия формы достигает минимума. Так как изменение отношения усилий размыкания и смыкания носит обратный характер, то к началу процесса смыкания наблюдаются большие ускорения. Коленчато-рычажные механизмы смыкания потребляют на 15–20% меньше энергии и рабочей жидкости по сравнению с гидравлическими механизмами. Их недостатком является интенсивная изнашиваемость шарнирных соединений и плохая воспроизводимость усилий смыкания. Первый из указанных недостатков может быть частично устранен за счет применения централизованной смазки; для улучшения же воспроизводимости установленных усилий смыкания используют регулирование давления жидкости в гидроцилиндре механизма смыкания. Усилие запирания в узлах рычажной конструкции зависит от создаваемого усилия на ведущем звене механизма, кинематики механизма, конструкции узла его регулирования. Рычажные конструкции рассчитывают в положении, когда литьевая форма закрыта. В этом положении колонны и звенья рычагов испытывают деформации: колонны (станина) растягиваются, а рычаги сжимаются.

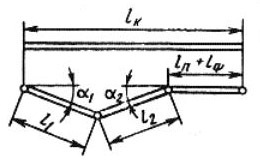

Рис. 56. Начальную длину колонн при соприкосновении полуформ можно выразить через размеры механизма (рис. 56):

где Упругое удлинение колонн

здесь Упругое сокращение звеньев рычажного механизма

где Уравнение совместных деформаций запишем:

где После некоторых допущений и преобразований можно получить:

Относительная деформация всего рычажного механизма Рассмотрим конструкцию термопластавтоматов серии БЗСТ на примере литьевой машины БЗСТ 125/250. Общий вид термопластавтомата представлен на рис. 57. Основание 1 сваренной конструкции со встроенным гидробаком опирается на восемь регулируемых опор, которые дают возможность выставить термопластавтомат в горизонтальной плоскости. На основании 1 устанавливаются основные узлы термопластавтомата: узел замыкания 2 служит для замыкания литьевых форм, и удержания их в процессе литья с заданным усилием. Для крепления литьевых форм на подвижной и неподвижной плитах имеется сетка резьбовых отверстий М16-7Н в соответствии с ГОСТ 10767-87. Бункер 3 предназначен для накопления и подачи материала в пластикационный цилиндр. Загрузка сырья в бункер производится пневмотранспортом, вручную, транспортером. Гидроцилиндр 4 обеспечивает перемещение узла пластикации и впрыска и поджим его к форме. Узел пластикации и впрыска 5 предназначен для набора необходимой дозы пластицируемого материала и впрыска его в литьевую форму. Гидрооборудование 6 предназначено для приведения в движение и управление механизмами запирания литьевой формы, подвода и отвода узла впрыска, управления клапаном сопла, набора дозы, впрыска разогретого термопласта в литьевую форму, выталкивания отливки из формы.

Рис. 57 Система охлаждения 7 необходима для стабилизации технологического процесса литья деталей. Места подвода, отвода и расположения системы охлаждения показаны на рис. 57. Пульт управления 8 предназначен для задания параметров рабочих режимов, задания и отмены цикла, контроля отработки узлов и механизмов (диагностика, графика), сохранения параметров техпроцессов по деталям в памяти (создания архива). Пульт состоит из двух частей – верхняя панель визуализации состоящая из монитора, нижняя панель управления с клавиатурой. - Узел смыкания и размыкания формы. Узел смыкания (рис. 58) состоит из плиты несущей – неподвижной 1, которая жестко крепиться на основании и является передней крышкой цилиндров запирания. В центре плиты имеется отверстие диаметром 100Н7 для центрирования неподвижной части литьевой формы. В плите имеются каналы для подвода рабочей жидкости в цилиндры замыкания. Плита подвижная 2 перемещается по линейным направляющим качения. В центральной части плиты установлен выталкиватель 6, также имеется отверстие диаметром 100Н7 для базирования литьевой формы. Подвижная плита связана с несущей четырьмя штоками цилиндров замыкания.

Рис. 58 Цилиндр замыкания (рис. 59) служит для запирания литьевой формы с заданным усилием и удержания ее в процессе литья. Цилиндр замыкания имеет шток-поршень 5, который перемещается в гильзе 7, установленной между плитой несущей 8 и опорной 9 и зафиксирован четырьмя шпильками (М24).

Рис. 59. Цилиндр быстрого подвода форм крепится на плите опорной 9 винтами 15 и служит для быстрого перемещения подвижной плиты при закрытии и раскрытии формы. Для развоздушивания цилиндра при заполнении гидросистемы в передней и задней крышках имеются пробки 4. Плавность трогания в начале хода и торможения в конце хода обеспечивают встроенные втулки торможения 2. В штоке имеется канал А управления обратным клапаном 6. Канал Б служит для перелива масла из штоковой полости в бесштоковую и обратно при ускоренном перемещении подвижной плиты. В передней направляющей втулке 10 установлено шевронное уплотнение, которое дает возможность в процессе эксплуатации производить подтяжку уплотнения. Усилие замыкания передается на плиту подвижную через гайки 11. При быстром подводе подвижной плиты клапан 6 отведен пружиной и обе полости цилиндра соединены каналом Б, по которому рабочая жидкость перетекает из поршневой полости в штоковую, избыток- по каналу В в бак 12. При запирании подается давление по каналу А – клапан 6 закрывается, давление подается по каналу Г и создается давление запирания. Перед раскрытием формы происходит сброс давления в каналах А и Г, пружиной открывается клапан 6 и масло перетекает в поршневую полость цилиндра по каналу Б, а недостающий объем засасывается из бачка 12 в верхние цилиндры замыкания и из бака гидростанции через клапана 8 в нижние цилиндры. Выталкиватель (рис. 58, поз. 6) устанавливается на подвижной плите и служит для удаления готовых деталей из литьевой формы. Выталкиватель (рис. 60) состоит из цилиндра 1, который установлен на четырех стержнях 2 на обратной стороне подвижной плиты. Шток соединен с плитой 3, на которой установлены четыре боковых толкателя 4 и центральный 5. При сборке торцы толкателей выставляются в одну плоскость подгонкой компенсаторов 6, поэтому при демонтаже необходимо толкатель и компенсатор маркировать и использовать совместно. Центральный толкатель 5 состоит из двух частей А и Б. Часть Б заказчик может изготовить по своим размерам, необходимым для стыковки с устанавливаемой литьевой формой. Контроль задания величины хода выталкивателя осуществляется при помощи индуктивных датчиков 8, 9,10, установленных на линейке 7. Выталкиватель может работать в следующих режимах: с постоянной скоростью при ходе 0–120 мм, с замедлением в конце хода по датчику 10, при ходе 0–120 мм. Рейка безопасности (рис. 58, поз. 7) предназначена для механической блокировки плиты подвижной при отказе электрической и гидравлической блокировок. Время срабатывания механической блокировки зависит от позиции, в которой находится рейка относительно упора в момент открытия ограждения. Рейка безопасности (рис. 61) состоит из зубчатой рейки 1, которая крепится через планку 2 к подвижной плите, поворотного упора 3, который через систему рычагов при закрытом ограждении поднят и не касается поверхности рейки. При открытии ограждения зоны замыкания формы, рычаг 4 поворачивается по часовой стрелке и освобождает через тягу 5 упор 3, который под собственным весом опускается на рейку или в паз рейки. Рис. 60.

Рис. 61 Бункер рис. 62 предназначен для накопления и подачи материала в пластикационный цилиндр. Воронка 1 имеет емкость 50 л. Патрубок 2 с направляющими служит для сброса материала из бункера. Воронка смонтирована на ползуне 3 с ручкой. Под воронкой установлен магнитный фильтр 4, предназначенный для извлечения ферромагнитных включений из сырья при его просыпании через магнитную решетку. При замене материала, когда возникает необходимость удалить материал из бункера необходимо закрыть задвижку 5, чтобы материал не попадал в пластикационный цилиндр, сдвинуть бункер к выгрузочному патрубку, высыпать материал в какую-нибудь емкость. После этого необходимо оставшийся материал прогнать через цилиндр. Для контроля уровня материала в бункере служит смотровая щель 6.

Рис. 62 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |

– крутящий момент на валу червяка;

– крутящий момент на валу червяка; – частота вращения червяка.

– частота вращения червяка.

– пластикационная производительность, кг/час,

– пластикационная производительность, кг/час,

– необходимая масса полимера,

– необходимая масса полимера, – время пластикации,

– время пластикации, ).

). (кВт) рассчитывают из условия обеспечения необходимого для заполнения формы давления литья и скорости поступательного движения шнека:

(кВт) рассчитывают из условия обеспечения необходимого для заполнения формы давления литья и скорости поступательного движения шнека:

– давление, создаваемое насосом, МПа;

– давление, создаваемое насосом, МПа; – подача насоса, м 3/ с;

– подача насоса, м 3/ с; – КПД насоса и гидросистемы впрыска;

– КПД насоса и гидросистемы впрыска;

– коэффициент перегрузки в зависимости от тина электродвигателя, давления и характера его изменения;

– коэффициент перегрузки в зависимости от тина электродвигателя, давления и характера его изменения; – давление литья, МПа;

– давление литья, МПа; ,

,  – площадь шнека и поршня гидроцилиндра впрыска, м 2.

– площадь шнека и поршня гидроцилиндра впрыска, м 2. , при номинальном объеме впрыска за цикл

, при номинальном объеме впрыска за цикл  определяют следующим образом:

определяют следующим образом: если известна

если известна

если известно

если известно

– коэффициент утечек гидрожидкости.

– коэффициент утечек гидрожидкости.

поршня главного гидроцилиндра определяется по уравнению

поршня главного гидроцилиндра определяется по уравнению

– усилие запирания (смыкания);

– усилие запирания (смыкания); – давление жидкости в гидросистеме запирания, выбираемое в пределах от 5 до 20 МПа.

– давление жидкости в гидросистеме запирания, выбираемое в пределах от 5 до 20 МПа. гидронасоса привода механизма смыкания определяется из соотношения

гидронасоса привода механизма смыкания определяется из соотношения

– принятая скорость смыкания формы (для ускоренного перемещения

– принятая скорость смыкания формы (для ускоренного перемещения  , для замедленного перемещения

, для замедленного перемещения

).

). ускоренного перемещения подвижной плиты определяется из условия обеспечения принятой скорости

ускоренного перемещения подвижной плиты определяется из условия обеспечения принятой скорости  при определенной производительности насоса:

при определенной производительности насоса:

к максимальной скорости смыкания

к максимальной скорости смыкания  (

( ) и отношение минимального усилия размыкания

) и отношение минимального усилия размыкания  к минимальному усилию смыкания

к минимальному усилию смыкания  (

( ).

).

,

,  ,

,  и

и  – длины первого и второго звеньев рычагов, плиты и формы;

– длины первого и второго звеньев рычагов, плиты и формы;  и

и  – углы между звеньями рычагов и горизонтальной осью в момент соприкосновения половин формы.

– углы между звеньями рычагов и горизонтальной осью в момент соприкосновения половин формы.

– усилие запирания формы;

– усилие запирания формы;  – модуль упругости материала колонн;

– модуль упругости материала колонн;  – суммарная площадь сечения колонн.

– суммарная площадь сечения колонн.

,

,  ,

,  и

и  – модули упругости первого и второго звеньев рычагов, плиты и формы;

– модули упругости первого и второго звеньев рычагов, плиты и формы;  ,

,  ,

,  – площади сечения первого и второго звеньев рычагов, плиты и формы.

– площади сечения первого и второго звеньев рычагов, плиты и формы.

– общая длина всех звеньев;

– общая длина всех звеньев;  – деформация звена.

– деформация звена.

повышается с увеличением углов

повышается с увеличением углов  . При определенных размерах звеньев и колонн развиваемое усилие тем больше, чем больше углы

. При определенных размерах звеньев и колонн развиваемое усилие тем больше, чем больше углы  (

( – угол, на который рассчитан механизм) то колонны будут деформировать больше и будет развиваться большее усилие запирания (предполагается, что усилие привода ведущего звена достаточно для этого). Если

– угол, на который рассчитан механизм) то колонны будут деформировать больше и будет развиваться большее усилие запирания (предполагается, что усилие привода ведущего звена достаточно для этого). Если  , то усилие запирания будет меньше, чем указано в паспорте машины.

, то усилие запирания будет меньше, чем указано в паспорте машины.