Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 2.1 Оборудование для пластикацииСодержание книги

Поиск на нашем сайте

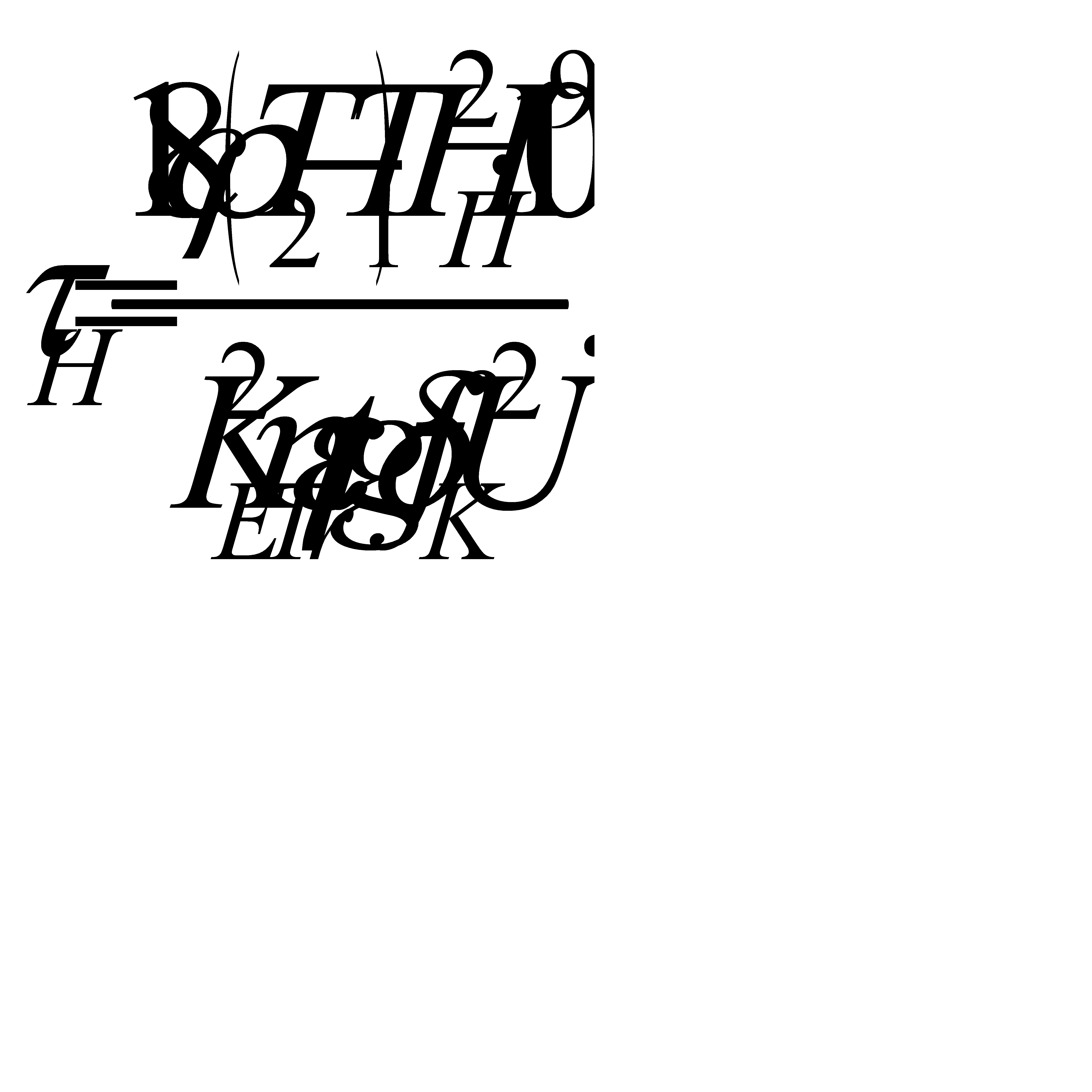

Шнековые пластикаторы как самостоятельное оборудование, применяют в основном для переработки реактопластов. Эти машины предназначены для получения пластицированных доз перед прессованием. По принципу действия шнековые пластикаторы во многом аналогичны шнековым пластикационным узлам литьевых машин или экструдеров. Основной рабочий орган шнекового пластикатора – обогреваемый цилиндр, внутри которого вращается шнек По исполнению шнековые пластикаторы разделяются на горизонтальные, вертикальные и наклонные. При вертикальном исполнении появляется возможность предварительного уплотнения материала в бункере с использованием, например, конического шнека. Это особенно важно при переработке материалов с волокнистым наполнителем, которые имеют малые насыпную плотность (0,15...0,30 г/см 3) и сыпучесть. К недостаткам вертикальных пластикаторов следует отнести неудобство обслуживания и необходимость использования дополнительных загрузочных устройств для подачи материала в бункер пластикатора. Один из основных элементов шнековых пластикаторов – шнек, который характеризуется длиной нарезки, шагом, степенью сжатия. Для переработки реактопластов обычно применяют шнеки с постоянным или уменьшающимся (коэффициент уменьшения 0,8...0,9) объемом межвиткового пространства. Шаг шнека, как правило, выбирают равным диаметру D, глубину нарезки (0,09...0,13) D для пресс-порошков и (0,14...0,2) D для волокнистых пресс материалов: длина нарезки (6...8) D. На рис. 36 представлен червячный пластикатор горизонтального типа. Материал поступает в загрузочный бункер, захватывается червяком 3 и, пройдя по цилиндру 6, скапливается в передней части цилиндра (рис. 36, а). Нож 2 закрывает выходное отверстие цилиндра. Вращение червяка-поршня осуществляется от редуктора 4 через шлицевое соединение. После окончания процесса пластикации нож-заслонка 2 поднимается вверх с помощью гидроцилиндра 1, доза выдавливается из копилъника 6 (рис. 36, б) осевым перемещением червяка-поршня при помощи гидроцилиндра 5, затем отрезается ножом заслонкой. Промышленностью выпускаются червячные пластикаторы этого типа с объемом таблетки 125, 250 и 500 см 3 /цикл.

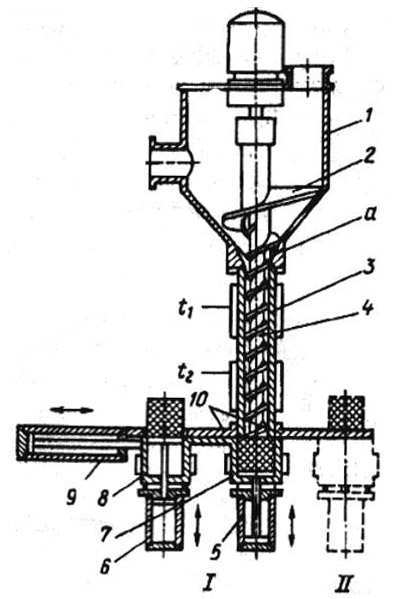

Рис. 36 Для переработки волокнитов наиболее эффективно использование таблетирующего вертикального шнекового пластикатора с коническим шнеком и продольными пазами в корпусе (рис. 37). Загрузочным устройством (на рисунке не показано) материал подается в загрузочный бункер 1 пластикатора. Бункер снабжен коническим шнеком 2, который уплотняет материал и подает в цилиндр пластикации 3 с двумя зонами обогрева (температуры t 1 и t 2).

Рис. 37 На внутренней конической поверхности бункера для предотвращения проворачивания материала в окружном направлении выполнены прямоугольные пазы а глубиной около 5 мм и шириной 20 мм (последняя возрастает в направлении движения материала). Приемные камеры 7 и 8 пластикатора могут перемещаться относительно отверстия цилиндра пластикации 3 и шнека 4. Требуемую плотность дозы, зависящую от давления в камере, обеспечивают гидроцилиндры 5, 6. Команда на прекращение забора дозы подается при достижении заданного осевого смещения, т. е. масса дозы регулируется дозированием «по позиции» (конструктивно один из наиболее точных и простых способов). Приемные камеры 7 и 8 работают следующим образом. В процессе набора заданной дозы поршень гидроцилиндра 5 опускается под давлением в камере (позиция I). При достижении поршнем гидроцилиндра 5 нижнего положения привод автоматически отключается и приемные камеры 7, 8 совместно с гидроцилиндрами 5, 6 перемещаются по направляющей планке 10, выполненной в виде «ласточкина хвоста», гидроцилиндром 9 в крайнее правое положение позиция II). При перемещении приемных камер 7, 8 происходит отделение дозы. Доза выталкивается из полости приемной камеры 7 поршнем гидроцилиндра 5 при перемещении его в крайнее верхнее положение. Одновременно происходит набор дозы в приемную камеру 8, которая находится под отверстием цилиндра пластикации 3. Далее цикл повторяется. Использование двух камер позволяет совместить операции набора дозы в одной камере и выталкивания дозы в другой камере, что сокращает цикл получения дозы и увеличивает производительность на 8...12 %. К преимуществам данного конструктивного исполнения следует отнести также возможность изготовления таблеток различных массы и диаметра, что расширяет эксплуатационные возможности пластикатора. Выпускают шнековые пластикаторы типа ПВЧ-63В (для волокнитов) со следующими техническими характеристиками:

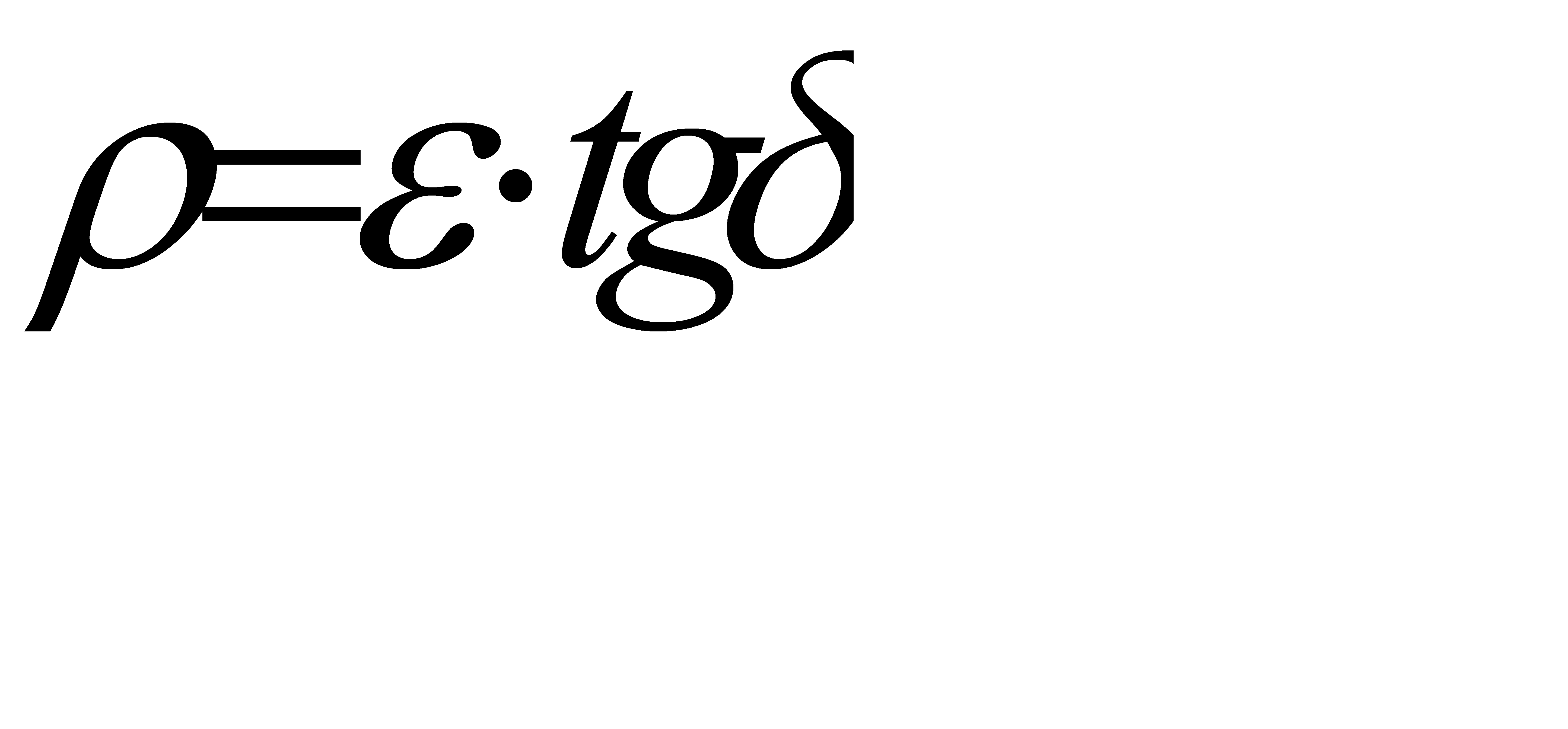

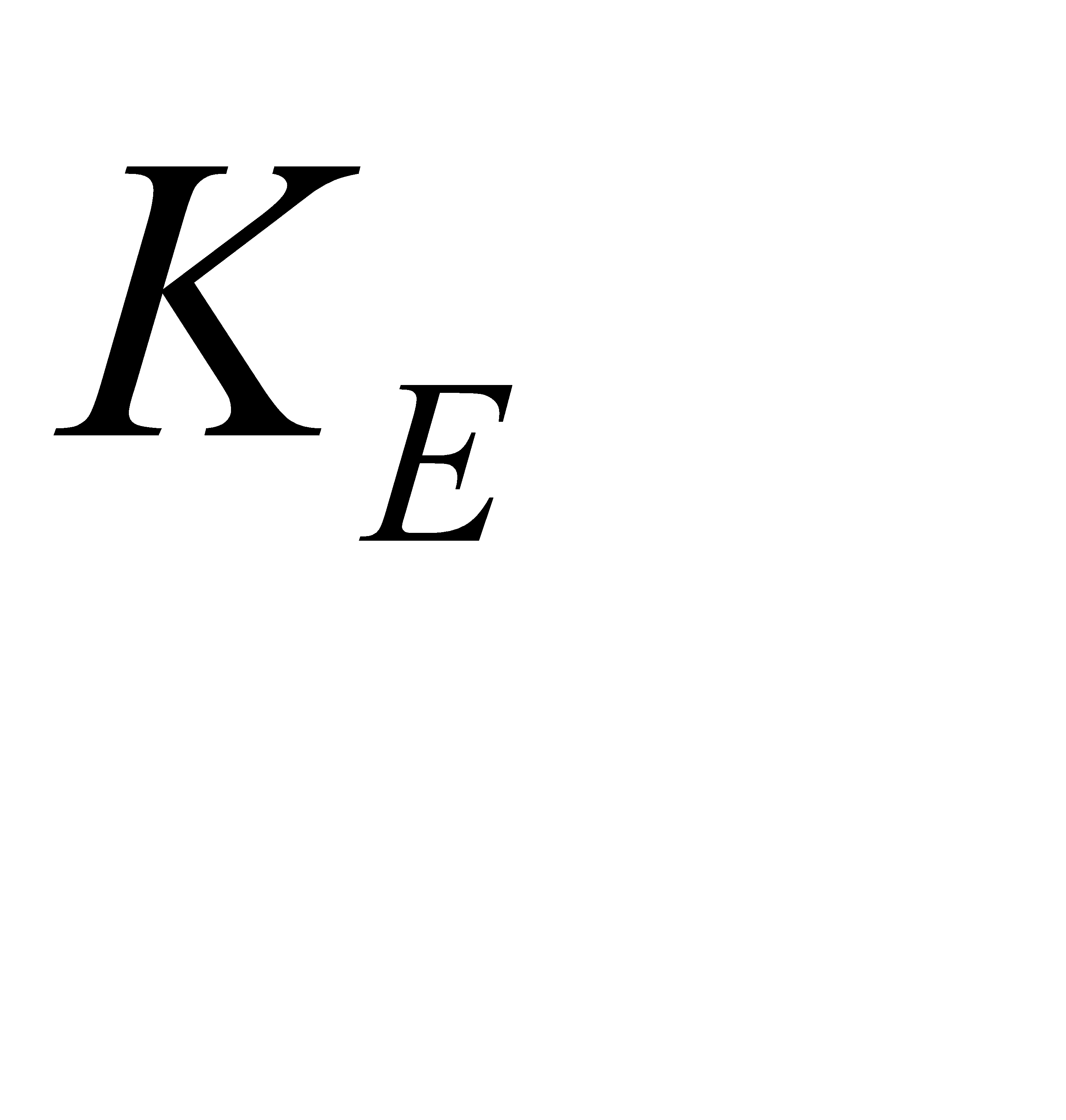

Тема 2.2 Оборудование для предварительного нагрева материалов Таблетированные реактопласты непосредственно перед загрузкой их в пресс-форму подвергают предварительному нагреву в поле токов высокой частоты с целью интенсификации процесса прессования и повышения качества изделий. Диэлектрический нагрев происходит при наложении на материал переменного электрического поля. Под его влиянием имеющиеся в материале заряды, связанные межатомными силами, смещаются в направлении поля и создают ток поляризации в отличие от свободных зарядов, которые создают ток проводимости. В переменном электрическом поле непрерывное перемещение зарядов, а, следовательно, и связанных с ними межатомными силами участков молекул сопровождается внутренним молекулярным трением, которое и вызывает нагрев материала. Дополнительное тепло выделяется в результате тока проводимости. Поскольку преобразование электрической энергии в тепловую происходит по всей массе материала, то температурные перепады минимальны. Различные пластмассы, помещенные в переменное электрическое поле, нагреваются с разной интенсивностью. Критерием оценки поведения материала в высокочастотном электрическом поле является величина коэффициента диэлектрических потерь ρ, равного произведению диэлектрической проницаемости ε на тангенс угла диэлектрических потерь tg δ, т. е. Величина диэлектрических потерь Р (в Вт) может быть определена следующим образом:

где

Величина диэлектрических потерь (в Вт/м 3), идущая на нагрев единицы объема пресс-материала (активная мощность):

Здесь

Несмотря на то, что

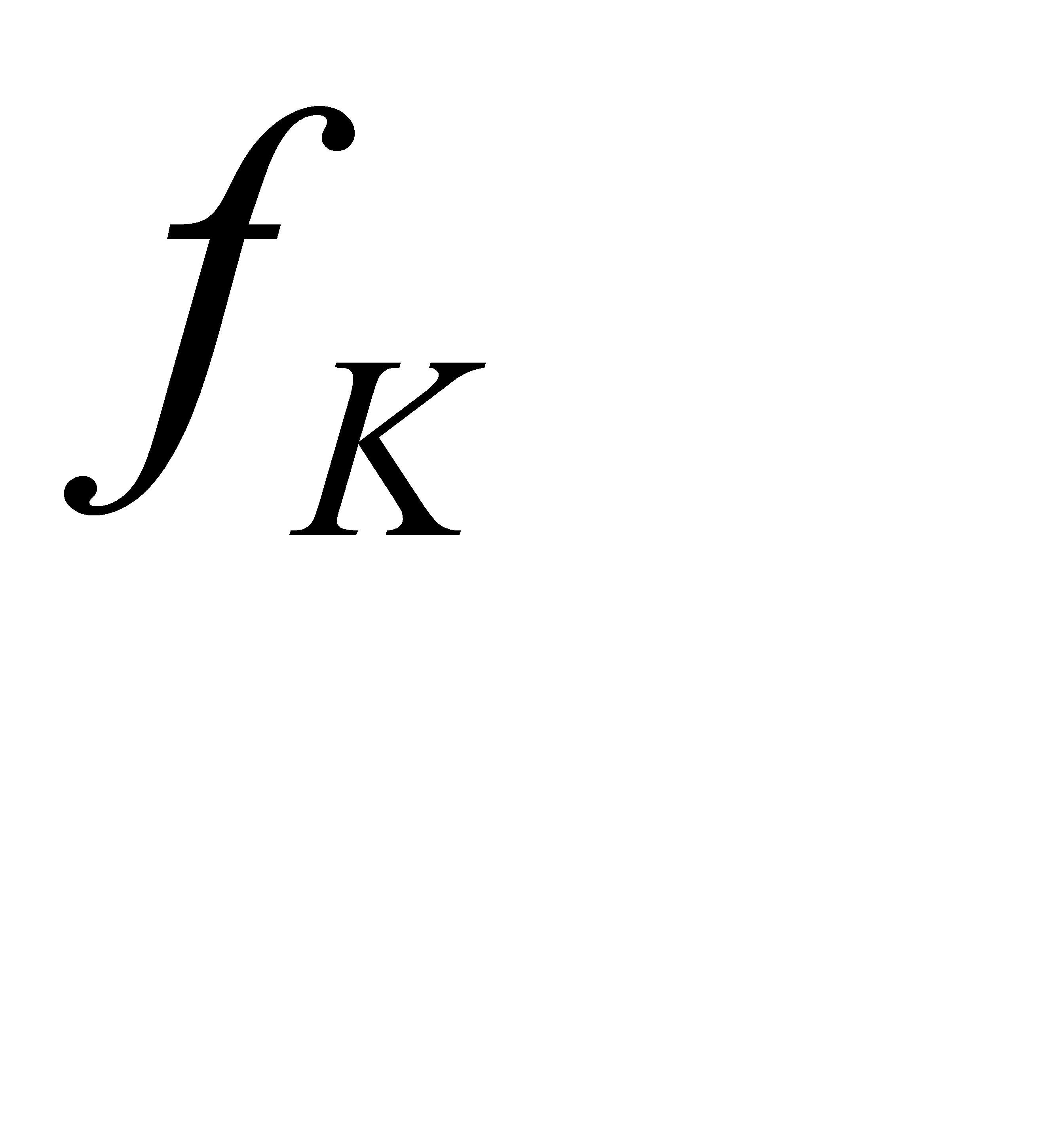

Чем больше Минимальная частота

где

Минимальная частота выбирается такой, чтобы не превысить допустимую напряженность Е доп электрического поля (200–250 кВ/м), иначе возможен электрический пробой материала. Напряженность электрического поля Е (в В/м) при нагреве однородного диэлектрика:

Здесь

Объемная плотность теплового потока

где Объемная плотность теплового потока с учетом потерь теплоты в окружающую среду:

Длительность нагрева таблеток

или

Здесь

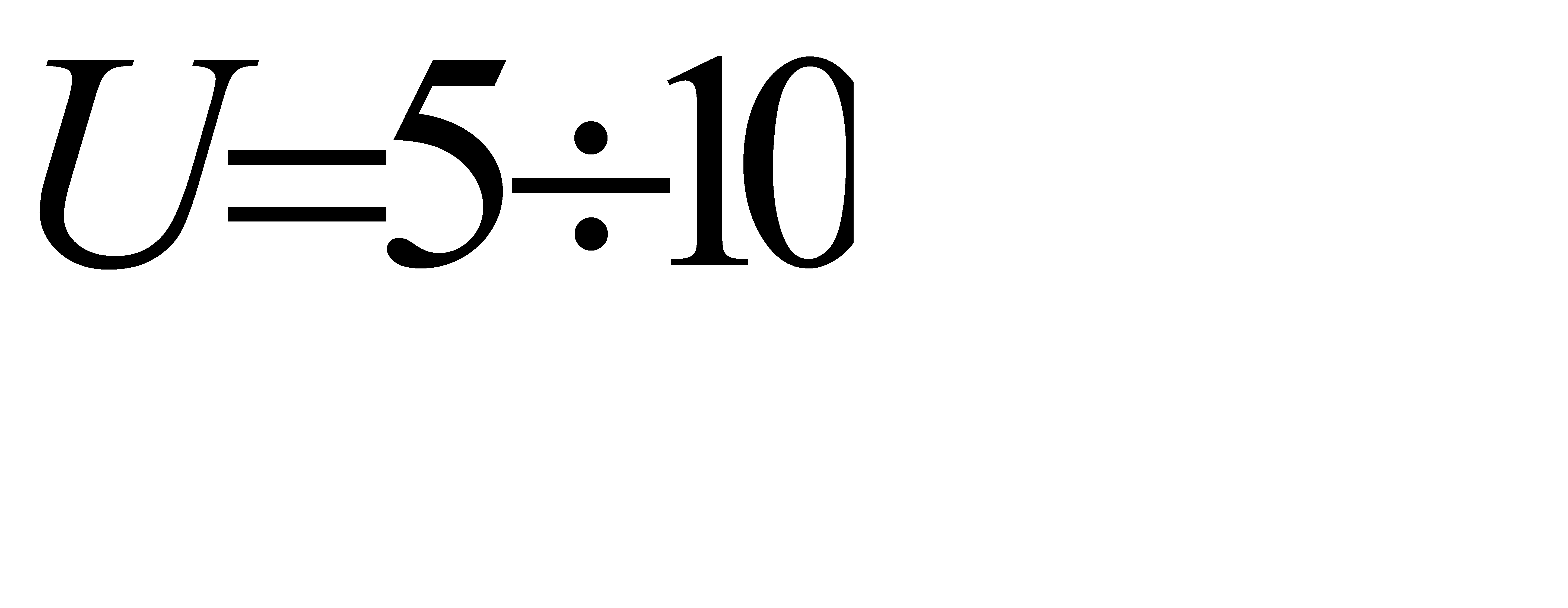

Мощность электрического поля W (в кВт), потребляемая на нагрев порции материала массой G, определяется по уравнению:

Напряженность Е электрического поля не должна превышать 200–250 кВт/м. Коэффициент

где а и К – постоянные (для фенопластов В настоящее время для нагревания таблетированных реактопластов применяют главным образом генераторы ТВЧ с частотой колебаний 15–30 МГц и напряжением 3–8 кВ. Колебательная мощность этих установок составляет 0,65–16 кВт. В этих генераторах можно проводить подогрев и нетаблетированного сырья в таре из фторопласта или в полиэтиленовых мешках. Генератор ТВЧ (рис. 38) выполнен в виде металлического шкафа 4, котором размещены следующие элементы: генераторный блок 5 с камерой рабочего конденсатора, анодный трансформатор 1, высоковольтный выпрямитель 10, вентилятор 2 и аппаратура цепей питания и управления 8. Приборы контроля и управления смонтированы на лицевой панели 9. Доступ к оборудованию осуществляется через двери 3 и 11, имеющие электромеханическую блокировку. Установка имеет механизм перемещения верхней пластины рабочего конденсатора 7 с выведенной наружу рукояткой управления 6. Генератор снабжен системой экранирования излучения радиопомех.

Рис. 38 Принцип работы установки заключается в преобразование переменного напряжения промышленной частоты (50 Гц) в напряжение частотой 40,68 МГц. Таблетки устанавливают на поддоне или в специальных кассетах на нижний электрод, который одновременно служит заземленной пластиной конденсатора. Пластина верхнего электрода изготавливается сетчатой для лучшего пропускания паров влаги и летучих. После нагрева таблеток до заданной температуры электронное реле времени автоматически отключает генератор. При обслуживании и ремонте установки необходимо строго соблюдать все правила техники безопасности, указанные в «Правилах технической эксплуатации электроустановок потребителем», относящиеся к высокочастотному оборудованию. Конструкция установки обеспечивает безопасность работы обслуживающего персонала при условии исправности электромеханических блокировок дверей установки и подноса и надежности заземления корпуса. К управлению процессом нагрева допускаются лица, проинструктированные по технике безопасности работы на высокочастотном оборудований.

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 562; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.134.124 (0.009 с.) |

. Высокочастотному нагреву подвергаются только пластмассы, для которых ρ меньше сотых долей единицы.

. Высокочастотному нагреву подвергаются только пластмассы, для которых ρ меньше сотых долей единицы.

– емкость конденсатора, образованного диэлектриком и электродами генератора, Ф;

– емкость конденсатора, образованного диэлектриком и электродами генератора, Ф; – частота переменного тока, Гц;

– частота переменного тока, Гц; – переменное напряжение электрического тока, приложенное к диэлектрику, В;

– переменное напряжение электрического тока, приложенное к диэлектрику, В; – тангенс угла диэлектрических потерь.

– тангенс угла диэлектрических потерь.

– коэффициент пропорциональности;

– коэффициент пропорциональности; – напряженность электрического поля, В/м;

– напряженность электрического поля, В/м; – диэлектрическая проницаемость пресс-материала, Ф/м.

– диэлектрическая проницаемость пресс-материала, Ф/м.

, тем больше электрической энергии переходит в тепловую.

, тем больше электрической энергии переходит в тепловую. (в Гц), при которой создается необходимая интенсивность нагрева, определяется по формуле:

(в Гц), при которой создается необходимая интенсивность нагрева, определяется по формуле:

– плотность материала, кг/м 3;

– плотность материала, кг/м 3; – удельная теплоемкость материала, Дж/(кг·К);

– удельная теплоемкость материала, Дж/(кг·К); и

и  – конечная и начальная температуры материала, К;

– конечная и начальная температуры материала, К; – термический КПД процесса нагревания, учитывающий потери теплоты в окружающую среду;

– термический КПД процесса нагревания, учитывающий потери теплоты в окружающую среду; – скорость приращения температуры, К/с.

– скорость приращения температуры, К/с.

– напряжение на конденсаторе (не более 5000–8000 В);

– напряжение на конденсаторе (не более 5000–8000 В); – расстояние между пластинами, м.

– расстояние между пластинами, м. (в Вт/м 3) при нагревании пресс-материалов определяется из выражения:

(в Вт/м 3) при нагревании пресс-материалов определяется из выражения:

– диэлектрическая проницаемость вакуумного пространства (

– диэлектрическая проницаемость вакуумного пространства ( пФ/м

пФ/м  Ф/м).

Ф/м).

(в с):

(в с):

– коэффициент, учитывающий влияние на напряженность электрического поля воздушного зазора между полимером и электродом;

– коэффициент, учитывающий влияние на напряженность электрического поля воздушного зазора между полимером и электродом; – частота колебаний, Гц;

– частота колебаний, Гц; кВ);

кВ); – толщина слоя полимера (пластины, таблетки), мм.

– толщина слоя полимера (пластины, таблетки), мм.

– величина воздушного зазора между электродом и таблеткой, мм;

– величина воздушного зазора между электродом и таблеткой, мм; ;

;  ).

).