Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибрационное формование (уплотнение) бетонных смесейСодержание книги

Поиск на нашем сайте Вибрационное формование бывает: ударное, собственно вибрационное, импульсное, вибровакуумное и комбинированное. Вибрационное формование - это формование с использованием вибрационного воздействия на бетонную смесь, при котором внутренние сопротивления в ней снижаются настолько, что силы тяжести частиц смеси оказываются достаточными для её уплотнения. В процессе формования бетонной смеси происходит более полная укладка частиц, которая сопровождается удалением из смеси воздуха и возрастанием в 1,3... 1,4 раза плотности смеси по сравнению с первоначальной, т. е. происходит её уплотнение. Обычно степень уплотнения смеси оценивают коэффициентом уплотнения Ку = 1-П, где П - погрешность смеси. Для тяжёлых бетонов с осадкой конуса более 4 см Ку должно быть не менее 0.98, а для жёстких и мелкозернистых смесей не менее 0,96. При наиболее распространённом вибрационном формовании связи между частицами свежеуложенной бетонной смеси ослабевают настолько, что пузырьки воздуха всплывают вверх, а частицы заполнителя бетонной смеси под действием сил тяжести опускаются вниз, способствуя вытеснению воздуха. При вибрационном воздействии резко падает вязкость бетонной смеси, и она по своим свойствам приближается к жидкостям. Падение вязкости, т. е. ослабление связей между частицами бетонной смеси, происходит благодаря тому, что вибрация вызывает относительное перемещение частиц, и ослабление этих связей происходит тем полнее, чем выше относительные скорости их проскальзывания. Следовательно, чтобы установить основные закономерности вибрационного формования, необходимо выяснить причину возникновения относительного проскальзывания частиц бетонной смеси при вибрационном воздействии на неё и причину, обусловливающую существенное снижение связей между частицами при возникновении этого проскальзывания. Процесс вибрационного формования бетонных смесей очень сложен. Поэтому рассмотрим его в схематизированном виде. Для этого представим бетонную смесь в виде различных по размеру частиц крупного заполнителя, соприкасающихся между собой и стенками сосуда, в котором находится бетонная смесь. Пространство между частицами крупного заполнителя занимает цементно-песчаный раствор, включающий в себя пузырьки воздуха. Следовательно, бетонная смесь представляет собой трёхфазную среду, состоящую из твёрдой (частицы крупного заполнителя), жидкой (цементно-песчаный раствор) и газообразной (пузырьки воздуха) фаз. Приведем емкость, в которой находится бетонная смесь, в гармоническое колебательное движение с частотой ω, если в эту емкость погрузим какое-либо колеблющееся тело. Тогда от внутренних поверхностей сосуда или от поверхности погруженного тела (излучающих поверхностей) колебания начнут передаваться соприкасающимся с ними частицам крупного заполнителя и цементно-песчаному раствору. Силы сухого трения между соприкасающимися частицами крупного заполнителя и вязкое сопротивление цементно-песчаного раствора начнут увлекать в колебательное движение частицы бетонной смеси, удаленные от излучающих поверхностей. Однако частицы крупного заполнителя обладают достаточно большой массой и, следовательно, инерционностью и поэтому будут сопротивляться вовлечению в это колебательное движение. При этом частицы крупного заполнителя с большей массой будут иметь меньшие размахи колебаний, а частицы с меньшими массами большие, поскольку последние обладают меньшим отношением массы к поверхности, от которой зависят силы вязкого сопротивления вовлекающего их в колебательное движение. Сопротивление, возникающее при относительном движении частиц крупного заполнителя и цементно-песчаного раствора, вызовет различные по значению фазовые сдвиги перемещений частиц крупного заполнителя относительно колебаний излучающих поверхностей. Таким образом, между частицами крупного заполнителя возникнут относительные проскальзывания, скорости которых по мере удаления от излучающих поверхностей будут снижаться и на некотором расстоянии от них упадут до нуля. Расстояние, на которое распространяются колебания в толще бетонной смеси, зависит от направления колебаний относительно излучающей поверхности. Если колебания перпендикулярны излучающей поверхности, то они передаются бетонной смеси путем сообщения ей импульсов сжатия или возбуждением в ней периодически изменяющихся нормальных напряжений. Если колебания касательны по направлению к излучающей поверхности, то возбуждение колебаний в бетонной смеси происходит за счет периодически изменяющихся касательных напряжений. При возбуждении колебаний за счет нормальных напряжений они распространяются в бетонной смеси на большую глубину, чем в случае возбуждения колебаний касательными напряжениями. В первом приближении можно считать, что при постоянной амплитуде перемещения излучающей поверхности силы вязкого сопротивления цементно-песчаного раствора растут пропорционально скорости и, следовательно, с повышением частоты гармонических колебаний они растут пропорционально ω. Инерционные же силы увеличиваются пропорционально ω2. Следовательно, при возрастании частоты колебаний абсолютные значения перемещений более мелких частиц крупного заполнителя снизятся, а это в совокупности с упомянутыми фазовыми сдвигами приведет к росту скоростей их проскальзывания относительно окружающей среды. Этим объясняется целесообразность повышения частоты колебаний при формовании бетонных смесей с мелким заполнителем. Таким образом, в упрощенном виде объясняются причины возникновения относительного проскальзывания частиц бетонной смеси при вибрационном воздействии на нее.

Рис. 9.1. Параллелограмм векторов сил и скоростей

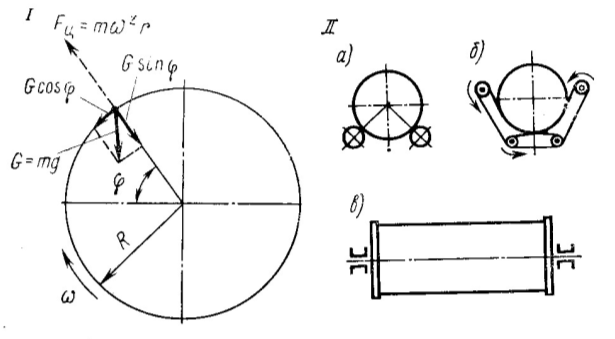

Теперь выясним причины, по которым резко снижаются силы связей между частицами бетонной смеси в условиях их относительного проскальзывания. Прежде всего, выясним, почему при относительном проскальзывании частиц бетонной смеси силы их тяжести оказываются достаточными для преодоления сил сухого трения, обусловленных взаимным защемлением частиц крупного заполнителя. Для этого воспользуемся результатами исследований вибрационного снижения трения, выполненных Г.К). Джанелидзе, И.И, Блехманом и И.И. Быховским, и рассмотрим поведение тела М, которое скользит по поверхности другого тела со скоростью v (рис. 9.1). Это движение может происходить по инерции или под действием некоторой силы Р. В последнем случае вектор скорости v совпадает по направлению с вектором силы Р. Теперь в положительном направлении оси х приложим к телу М мгновенный импульс силы, вызывающий движение тела со скоростью и, вектор которой с первоначальным вектором скорости v составляет угол ср, и одновременно приложим к телу М силу Q, обеспечивающую постоянство скорости и. Для этого необходимо, чтобы Q = Fu, т. е. модулю видимой силы трения, которую должна преодолевать сила Q. Вектор результирующей скорости ω тела определится как

Действительная сила трения F, приложенная к телу М, действует вдоль вектора скорости ω в направлении, противоположном ему. Силу F можно разложить на две составляющие Fu и Fv, которые направлены соответственно в стороны, противоположные векторам скоростей u и v. Из подобия треугольников следует, что Fu = uF/ω. Подставив в это выражение значение ω, получим:

Но силы трения пропорциональны коэффициентам трения

где N - сила нормального давления; f - действительный коэффициент трения скольжения; fu - видимый (кажущийся) коэффициент трения скольжения. С учетом (6.2) равенство (6.1) принимает вид

В частных случаях при φ = π/2, fu =u f / √v2+u2, а при φ = 0 fu =u f /(v + u). Полученный результат говорит о том, что если тело М двигалось равномерно под действием силы Р с некоторой скоростью v (согласно закону Кулона, Р > Nf), изменить модуль или направление вектора скорости движущегося тела М может практически любая сколь угодно малая сила Q. Однако это лишь кажущееся снижение трения, так как в направлении, противоположном от результирующего вектора скорости ω (рис. 9.1), действует полная сила трения F=Nf. Следовательно, когда при вибрационном воздействии на бетонную смесь начинаются относительные проскальзывания частиц бетонной смеси, то сила их тяжести, подобно малой по значению силе Q, способна заставить эти частицы двигаться вниз. Кроме крупного заполнителя бетонная смесь состоит из цементно-песчаного раствора с включениями пузырьков воздуха. Этот раствор может рассматриваться как некоторая дисперсная среда, которая под действием вибрации подвергается деформациям сдвига. Доказано, что текучесть цементно-песчаного раствора повышается с ростом скорости сдвиговых деформаций. Значит, под действием вибрации падает диссипативное сопротивление деформациям бетонной смеси. Одним из доминирующих факторов, влияющих на процесс вибрационного уплотнения бетонной смеси, являются инерционные силы, действующие на ее частицы. Эти силы являются причиной возникновения относительных проскальзываний частиц бетонной смеси и в совокупности с силой тяжести, действующей па частицы, обеспечивают ее уплотнение. Значит, чем выше ускорения колебаний излучающих поверхностей, тем больше инерционные силы, действующие на частицы, и тем полнее протекает процесс уплотнения бетонной смеси. Однако установлено, что когда векторы ускорений нормальны к излучающей поверхности, и их максимальные значения превосходят 6...7 g, инерционные силы, действующие на частицы, делаются столь большими, что преодолевают силы адгезионного сцепления между бетонной смесью и излучающей поверхностью в те интервалы времени, когда они направлены от нее. При этом возникает разрыв между бетонной смесью и излучающей поверхностью, который приводит к подсосу воздуха, т. е. к разуплотнению бетонной смеси. При касательных колебаниях излучающей поверхности по отношению к бетонной смеси возможность таких разрывов исключается, что дает возможность несколько интенсифицировать процесс уплотнения путем повышения размахов ускорения излучающей поверхности. Эффективность уплотнения бетонной смеси в большой мере зависит от расположения по отношению к ней излучающей поверхности. Если излучающая поверхность представляет собой плоскость и располагается сверху на бетонной смеси, такое уплотнение называют поверхностным. Если излучающая поверхность (обычно цилиндрическая) располагается внутри массива бетонной смеси, уплотнение называют глубинным. Если конфигурация излучающих поверхностей повторяет конфигурацию изделия, т. е. представляет собой форму, и бетонная смесь располагается над нижней излучающей поверхностью (обычно плоскостью, называемую поддоном), а вся форма в целом совершает какое-либо колебательное движение, которое распространяется во всем объеме находящейся в ней бетонной смеси, уплотнение называют объемным. Оно обеспечивает высокую степень уплотнения бетонной смеси и получило наибольшее распространение в производстве сборного железобетона. По этой причине рассмотрим некоторые специфические особенности объемного уплотнения. По характеру колебаний виброплощадки могут быть с круговыми и направленными вертикальными колебаниями, а также резонансные или виброударные с нелинейными горизонтальными колебаниями. Виброплощадки с круговыми колебаниями выполняют с одним дебалансным валом, при вращении которого верхняя рама совершает колебательные движения как в вертикальной, так и в горизонтальной плоскостях (см. рис. 9.2, поз. а, б). Вертикально направленные колебания верхней рамы виброплощадки получают установкой на ней двух параллельных вибровалов, вращающихся с одной и той же скоростью в противоположных направлениях (см. рис. 9.2, поз. в). Виброплощадки с вертикально направленными колебаниями обладают целым рядом недостатков: сложностью конструкции, большой массой, высокой мощностью электропривода, а также шумом и вибрацией на рабочих местах.

Рис. 9.2 Схема работы виброплощадок а - с круговыми колебаниями; б - схема действия сил виброплощадки с круговыми колебаниями; в - с вертикально направленными колебаниями; фаза 1 - центробежные силы двух дебалансных валов направлены вверх и складываются; 2 - силы направлены в разные стороны и взаимно уничтожают друг друга; 3 - обе силы направлены вниз и складываются; 4 - силы направлены навстречу друг другу и взаимно уничтожаются; г - с горизонтально направленными колебаниями, резонансная; д - то же, виброударная, с нелинейными колебаниями; 1 - вибратор; 2 - виброплита; 3 - пружина; 4 - подвижная рама с упорной плитой рамы; 5 - рессоры; 6 - упругий ограничитель; 7 - ударник В значительной мере лишены этих недостатков резонансные (см. рис. 9.2, поз. г) или виброударные с нелинейными горизонтальными колебаниями (см. рис. 9.2, поз. д) виброплощадки. Горизонтальные колебания подвижная рама виброплощадки 4 получает с помощью вибраторов 1 направленного действия, закрепленных жестко на виброплите 2, которая соединена с упорной плитой 4 подвижной рамы на пружинах 3. Виброударная виброплощадка с нелинейными колебаниями имеет, кроме того, на виброплите ударник 6 и упругий ограничитель 7 на упорной плите 5 подвижной рамы. В том случае, когда зазор между ударником и упругим ограничителем велик, виброплощадка работает как резонансная. При уменьшении этого зазора каждое движение вибратора будет сопровождаться ударом об упругий ограничитель, что изменяет характер колебания, а работа виброплощадки становится более стабильной. Как показали исследования, виброплощадки с вертикально направленными колебаниями целесообразно применять при формовании плоских изделий небольшой толщины, а с круговыми и горизонтальными колебаниями - при изготовлении конструкций большой толщины, когда требуется использовать колебания не только поддона формы, но и ее боковых элементов. При колебаниях формы отрыв смеси от ее излучающих поверхностей, перпендикулярных направлению колебаний, и связанные с этим подсос воздуха и разуплотнение смеси начнутся при указанных выше значениях ускорений (6...1g). Если форма совершает гармонические колебания с заданной частотой ω, то максимально допустимое значение её амплитуды колебаний х а

max = 6g/ω

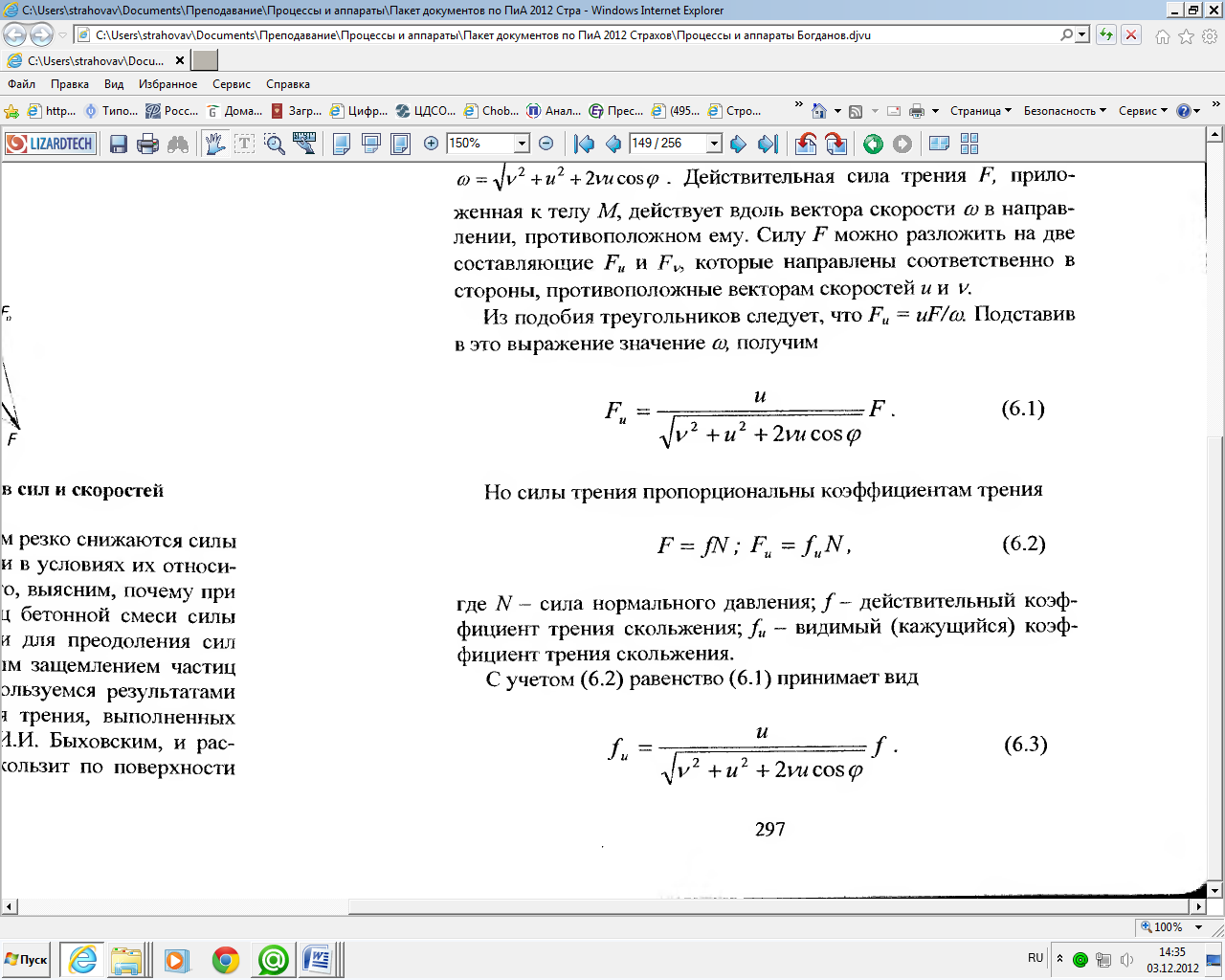

При объемном уплотнении применяют горизонтально и вертикально направленные колебания формы. При горизонтально направленных колебаниях формы уплотнение бетонной смеси осуществляется в основном за счет касательных колебаний поддона. Нормальное воздействие на бетонную смесь в этом случае происходит лишь от торцовых бортов формы, площадь которых мала. Поэтому, как уже отмечалось, при горизонтально направленных колебаниях может быть достигнута некоторая интенсификация уплотнения бетонной смеси в случае формования тонкостенных изделий за счет повышения ускорений формы. Эффективными путями повышения ускорений является применение бигармонических и ударно-вибрационных колебаний формы с бетонной смесью. Однако при любой форме горизонтально направленных колебаний они должны быть обязательно симметричными, т. е. ускорения при движении формы и в одну, и в другую стороны должны быть одинаковыми. Если симметрия колебаний будет нарушена, то проявится транспортный эффект, и бетонная смесь начнет перемещаться в сторону меньших ускорений, что недопустимо, так как приведет к расслоению бетонной смеси и разностенности изделий. При вертикально направленных колебаниях формы отрыв смеси от поддона возможен лишь в той части периода ее движения, когда инерционные силы, приложенные к частицам бетонной смеси, действуют вверх. При действии же инерционных сил на частицы вниз смесь прижимается к поддону формы. Это обстоятельство открывает перспективы интенсификации процесса уплотнения бетонной смеси за счет использования асимметричных вертикально направленных колебаний формы. Для объяснения этого явления рассмотрим силы, действующие на некоторый объём бетонной смеси массой т б, находящийся на горизонтальной поверхности-поддоне, который совершает вертикально направленные колебания по закону xo(t) (рис. 9.3).

Рис. 9.3. Схема сил, действующих на бетонную смесь, находящуюся на плоскости, совершающей вертикально направленные гармонические колебания

Уравнение движения этого объёма можно записать в виде

Здесь х - перемещение объёма относительно поддона; первый член справа - инерционная сила, обусловленная колебаниями поддона; второй - вес частицы смеси; Рсц - сила адгезионного сцепления с поддоном; N - нормальная реакция поддона. При движении частиц вместе с поддоном х = 0, откуда нормальная реакция

Отрыв частицы от поддона происходит при N= 0, т.е. при

Отсюда видно, что отрыв возможен лишь при отрицательных ускорениях поддона. Экспериментально установлено, что отрыв может произойти в том случае, если

При отрыве бетонной смеси от поддона в образовавшееся пространство устремляется воздух, который затем превращается в бетонную смесь, что приводит к её разуплотнению. Таким образом, для того, чтобы не происходило разуплотнение, отрицательные ускорения поддона не должны превосходить по модулю 7g.

Рис. 9.4. Примерные осциллограммы ускорений при гармонических и асимметричных колебаниях

При гармонических колебаниях график ускорения поддона симметричен (рис. 9.4, кривая 1), и максимальные значения положительных и отрицательных ускорений равны между собой. При асимметричных колебаниях (рис. 9.4, кривая 2) можно сформировать такие законы движения поддона, при которых максимум модуля отрицательного ускорения Xmin меньше 7g, a максимум положительных ускорений Xmax достигает 15-20 g. Таким образом, при гармонических колебаниях поддона для исключения отрыва бетонной смеси необходимо ограничивать амплитуду ускорения, тогда как при асимметричных колебаниях достаточно ограничить по модулю лишь отрицательные ускорения поддона. Положительные же ускорения могут быть доведены до 20 g. В результате исключается возможность отрыва бетонной смеси от поддона, а большие инерционные силы, прижимающие смесь к поддону, с одной стороны, способствуют улучшению процесса уплотнения за счёт возникающего при этом трамбующего эффекта, и с другой стороны, повышают скорости относительного проскальзывания частиц бетонной смеси, от которых, как известно, зависит степень снижения её внутренних сопротивлений, и, соответственно, качество уплотнения. Этим и объясняется повышенная уплотняющая способность машин с асимметричными колебаниями. Асимметричные колебания рабочих органов с необходимыми соотношениями максимумов модуля положительных и отрицательных ускорений наиболее просто достигаются в ударно-вибрационных уплотняющих машинах путём соответствующего подбора их основных параметров. Излучающие поверхности рабочих органов ударно-вибрационных машин совершают сложные по форме колебания, которые могут быть представлены в виде суммы гармоник, первая из которых ω1 (частота основного тона) равна частоте ударов, вторая ω2 = 2ω1, третья ω3 = 3ω1, и т. д., т. е. в таких случаях говорят, что спектральный состав колебаний обогащен высшими гармониками, из которых первые 4...5 обычно достаточно значимы. Это обстоятельство, по изложенным выше причинам, улучшает уплотнение мелкозернистых смесей. В последние годы благодаря своей конструктивной простоте и высокой уплотняющей способности все большее распространение получают ударно-вибрационные уплотняющие машины. При расчетах вибрационных уплотняющих машин обязательно возникает необходимость учета влияния бетонной смеси на динамику машины. Приведенное выше описание закономерностей вибрационного уплотнения бетонной смеси говорит о том, что для решения этой задачи необходимо рассматривать уплотняющую машину и бетонную смесь как единую динамическую систему. Но бетонная смесь представляет собой сложную вязкопластическую среду, которая при наличии воздуха (особенно в начальный период уплотнения) обладает и некоторыми упругими свойствами. Все это крайне затрудняет решение единой динамической системы «уплотняющая машина - бетонная смесь». Поэтому при практических расчетах уплотняющих машин принято учитывать влияние бетонной смеси на их динамику введением коэффициента присоединения бетонной смеси. При загрузке формы бетонной смесью, находящейся на работающей формующей машине с зарезонансной настройкой, происходит снижение амплитуд вибросмещений из-за увеличения колеблющейся массы. Такое же по величине снижение амплитуд вибросмещений может быть достигнуто путем жесткого присоединения к пустой форме сосредоточенных грузов. Отношение массы этих грузов ко всей массе бетонкой смеси, загружаемой в форму, называют коэффициентом присоединения бетонной смеси k1. Экспериментально установлено, что в зависимости от густоты армирования и состава бетонной смеси k1 = 0,15...0,4. Состав смеси оказывает значительно меньшее влияние на k1 чем густота армирования. Поэтому обычно для малоармированных изделий принимают k1 = 0,2...0,25, для среднеармированных k1 = 0,25...0,3 и для густоармированных k1 = 0,3...0,4. При расчёте с гармоническими вертикально направленными колебаниями, работающими в зарезонансном режиме, их рассматривают в упрощённом виде как диссипативную систему (т. е. с рассеиванием энергии) с одной степенью свободы. При этом вибрируемая масса будет равна

где mk - масса колеблющихся частей виброплощадки; mф - масса формы; k1mбс — присоединённая масса бетонной смеси.

Последнее слагаемое моделирует приведённую массу упруго-вязко-пластичной среды, которой является бетонная смесь. При расчёте виброплощадок амплитуду их колебаний Ха и мощность, необходимую для поддержания колебаний, Ncp находят как

где m0 - масса дебалансов; r - эксцентриситет дебалансов; φ - угловая частота колебаний виброплощадки.

Центробежное и роликовое формование. Формование - технологический процесс (совокупность процессов) получения из формовочных сырьевых смесей (масс) изделий-полуфабрикатов заданной формы, размеров, плотности, прочности под действием внешних силовых воздействий. Различают следующие способы формования: прессование, литьё, прокат, брикетирование, центрифугирование, виброформование, вакуумирование и др. Формование бывает: предварительное, окончательное, дискретное (циклическое), непрерывное и др. В промышленности сборного железобетона наибольшее распространение получило вибрационное, центробежное, прокатное и экструзионное формование бетонных и других формовочных смесей.

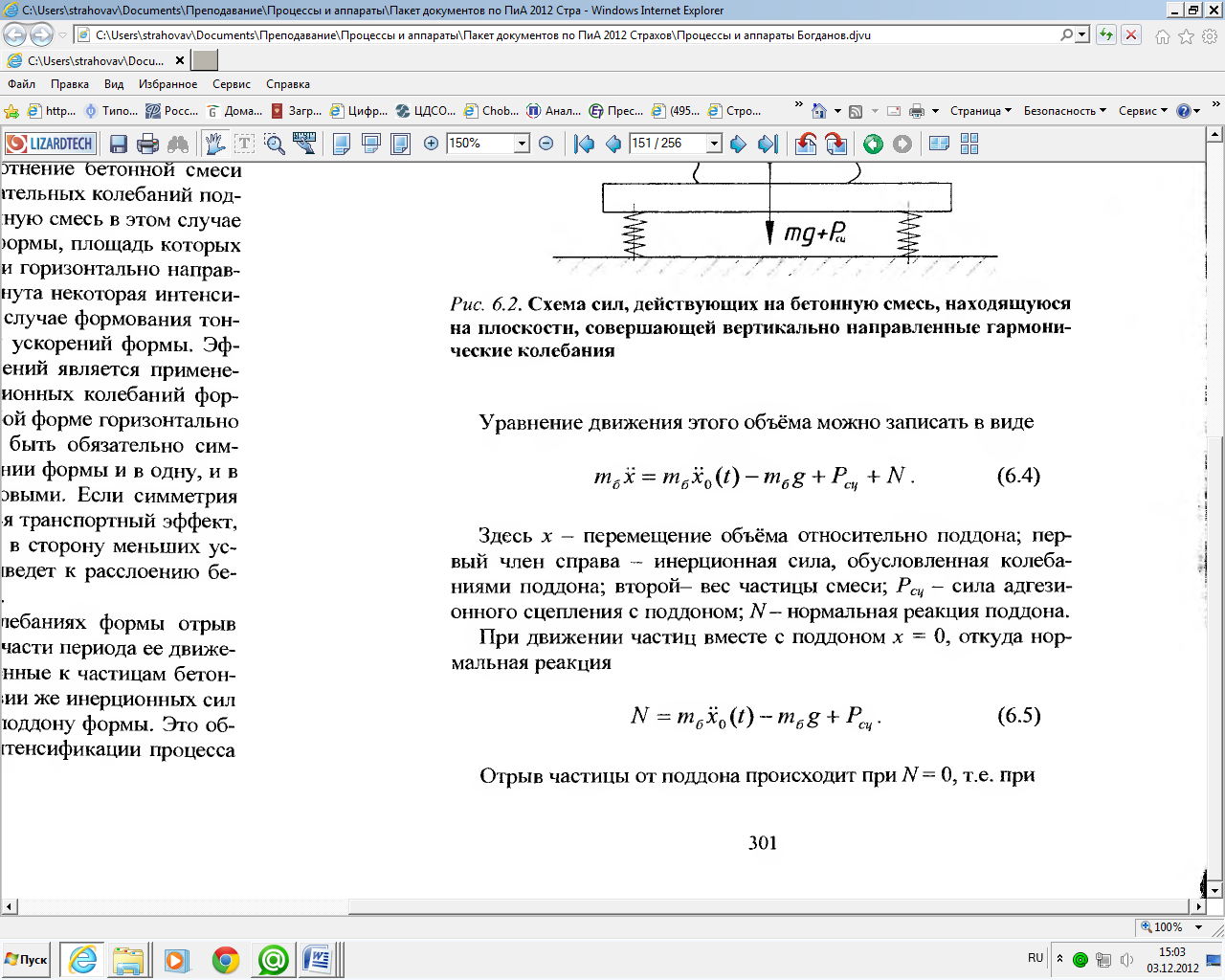

Под центрифугированием (труб, опор для линий электропередач и т.д.) в промышленности строительных материалов понимают процесс уплотнения неоднородных смесей в поле центробежных сил. При центрифугировании воздействие на тело или обрабатываемую среду осуществляется центробежными силами. Машины, в которых осуществляется такое воздействие, называются центрифугами. Центрифуги предназначаются для разделения смесей на составные части, осаждение частиц, взвешенных в жидкости, уплотнения различных сред и других целей.

Центробежная сила инерции, действующая на частицу смеси:

где т – масса частицы тела; ω — угловая скорость вращения; r— радиус вращения центра тяжести частицы; G — вес частицы; g — ускорение силы тяжести; п — число оборотов. Существует понятие о критической окружной скорости, начиная с которой частицы под действием силы тяжести не будут отрываться от внутренней поверхности формы в верхнем положении (рис. 9.5, 1). Для этого должно быть соблюдено условие Fц ≥G тогда

Уплотнение смеси следует проводить при такой скорости вращения, которая обеспечивает необходимую начальную прочность изделия, достаточную для распалубки его и дальнейшей транспортировки. Обычно начальная прочность свежеотформованной трубы характеризуется величиной уплотняющей силы на наружной поверхности

где Fц – центробежная сила; Анар – наружная поверхность трубы; ρ — плотность смеси (усредненная); ω — угловая скорость; g — ускорение свободного падения; R — наружный радиус изделия; r — внутренний радиус изделия.

Зная необходимую прочность наружной поверхности трубы R', можно рассчитать требуемое число оборотов центрифуги Внутреннее давление, развивающееся в формуемой массе в результате действия центробежных сил, непосредственно воспринимается жидкой фазой. В результате этого возникает избыточное гидростатическое давление, под влиянием которого жидкость фильтруется. Фильтрация будет проходить до тех пор, пока сопротивление движению жидкости в поровых каналах формуемой смеси за счет ее уплотнения не сравняется с избыточным гидростатическим давлением. Гидростатическое давление изменяется по толщине изделия неравномерно. Оно минимально на внутренней поверхности и максимально на внешней. Поэтому вначале жидкость наиболее полно отжимается из наружных слоев массы и все в меньших количествах по мере приближения к внутренней поверхности. Отсюда и водосодержание массы неравномерно — оно больше во внутренних слоях и меньше во внешних. Так, для бетонных изделий из-за неравнопрочности внутренних и внешних слоев (в результате разного В/Ц) это имеет первостепенное значение. Неравноплотность центрифугированной массы выражается не только структурной неоднородностью гидратированного связующего за счет отжатия из него воды к уменьшения толщины гидратных оболочек, но и в характере распределения зерен заполнителя по толщине изделия. Более крупные зерна за счет большей центробежной силы прижимаются к наружной поверхности, а мелкие зерна концентрируются ближе к внутренним слоям. Поэтому центрифугированные массы в отличие от вибрированных имеют меньшую однородность распределения зерен заполнителя по толщине изделия. Этот органический недостаток центрифугированных масс может быть устранен при послойном уплотнении. При малых толщинах последовательно загружаемых и уплотняемых слоев отдельные фракции заполнителя распределяются в них более равномерно. В процессе уплотнения последующего слоя крупные зерна заполнителя внедряются во внутреннюю часть предыдущего слоя и вытесняют более дисперсную часть связующего во внешнюю часть второго слоя. Аналогичные явления происходят и при уплотнении последующих слоев. В результате достигается более равномерная структура смеси по толщине изделия. Число слоев при раздельном их уплотнении при прочих равных условиях зависит от толщины стенки: чем она больше, тем больше должно быть уплотняемых слоев. Послойный способ формования целесообразно применять к смесям, имеющим большую разницу в массах отдельных частиц (например, бетонные смеси) и нежелательно для смесей, масса отдельных частиц которых близка по величине. Уплотнение смеси методом центрифугирования производят в специальных машинах, называемых центрифугами. По способу закрепления форм различают центрифуги роликовые со свободным вращением форм, ременные с подвеской формы на бесконечных ремнях, огибающих холостые и приводные шкивы, и осевые или шпиндельные (рис.9.5, II).

Рис. 9.5 Расчётная I и принципиальные II схемы центрифуг: а – роликовой; б – ременной; в - осевой

Осевые центрифуги имеют высокие скорости вращения и позволяют уплотнять более жесткие смеси. Недостаток их — сложность конструкции и трудность загрузки смеси в форму. Применяются они для производства относительно коротких изделий. Роликовые центрифуги проще в изготовлении, однако их недостаток - значительный шум при работе. Кроме того, они требуют высокой степени сбалансированности формы, в противном случае возможно сбрасывание формы со станка. Ременные центрифуги менее чувствительны к балансировке форм, менее шумны при работe, но требуют повышенного ухода из-за износа ремней.

Процесс роликового формования состоит в укатке рыхлой бетонной смеси роликами. Таким способом формуют плоские и трубчатые бетонные и железобетонные изделия. Он существенно отличается от вибрационного способа и относится к одной из разновидностей формования путем прессования. При таком формовании уплотнение бетонной смеси происходит под действием нормальных контактных давлений ролика на смесь, которые принято называть прессующим давлением. Прессующее давление прикладывается к бетонной смеси с определенной скоростью и возрастает от нуля до максимума, а затем снижается. При этом происходит нарушение сравнительно слабых связей между частицами бетонной смеси, которые под действием прессующего давления преодолевают сопротивление сдвигу и перемещаются в более устойчивые положения, вытесняя при этом пузырьки воздуха. После снятия прессующего давления (после прохода ролика) происходит разгрузка бетонной смеси, и часть ее первоначальной деформации упруго восстанавливается (рис. 9.6). Последующие воздействия прессующих роликов в условиях непрерывного поступления под них бетонной смеси приводят к новым перемещениям её частиц и дальнейшему вытеснению воздуха. По мере увеличения числа воздействий роликов уплотнение смеси происходит не только вследствие повторения нагрузки, но и вследствие увеличения прессующего давления роликов на смесь. Постепенно смесь уплотняется, что выражается в накоплении необратимых деформаций бетонной смеси, величина которых за каждое новое воздействие постепенно уменьшается и после 40...80 проходов ролика становится несущественной. Это свидетельствует о том, что бетонная смесь уплотнена.

Рис. 9.6 Схема роликового формования:

Рис. 9.7 Схема уплотнения смеси при роликовом формовании При формовании плоских изделий ось прессующего ролика (одного или нескольких) совершает возвратно-поступательное движение. На схеме (рис. 9.7) показан момент, когда ролик и форма движутся относительно друг друга слева направо. При формовании полых цилиндрических изделий прессующие ролики устанавливают на специальной головке, которую называют прессующей. На ней устанавливают три или большее число роликов так, что их внешние образующие совпадают с образующей внутренней цилиндрической поверхности трубчатого изделия. Прессующая головка с роликами вращается в одном направлении. Главным фактором, определяющим степень уплотнения бетонной смеси при роликовом формовании, является прессующее давление ролика на смесь. Упрощенная схема сил, действующих на ролик в процессе формования, приведена на (рис. 9.8). Прессующее давление

где Е - модуль первого рода бетонной смеси; α - угол захвата бетонной смеси роликом.

Для особо жёстких бетонных смесей при α = 30° прессующее усилие равно

где l p - длина прессующего ролика; r - радиус ролика.

Процесс роликового формования достаточно сложен. Выражение для P дает значение давления непосредственно под роликом. По мере удаления от поверхности ролика давление в бетонной смеси падает и на некоторой глубине h0 достигает своего начального значения р0, т.е. давления, которое было в бетонной смеси до воздействия на него роликом. Поскольку плотность бетонной смеси есть функция р на глубине h0, уплотнения не происходит. Значения р и h0 растут с увеличением радиуса ролика r. Зависимость прессующего давления и, следовательно, плотности смеси при роликовом формовании от свойств смеси, геометрии изделия и параметров формующей установки очень сложна. Поэтому при практических расчётах установок чаще всего используют эмпирические зависимости. Формовочные станки СМЖ-194Б и СМЖ-329 для изготовления бетонных безнапорных труб диаметром 300…600 мм и 800…1200 мм методом радиального прессования применяют в технологических полуконвейерных линиях. Станки СМЖ-194Б, СМЖ-329 (рис. 9.8) состоят из траверсы с механизмом вращения, воронки, механизма формования раструба, станины с площадками обслуживания, поворотного стола с приводом вращения, гидроцилиндров, гидропривода с насосной станцией питателя, привода питателя, фиксатора стола, бункера, механизма подъема и фиксации воронки, форм и электрооборудования.

Прессование порошкообразных строительных материалов. Производство некоторых строительных материалов и изделий (кирпича, камня, плит, плиток, блоков, панелей и т.д.) организовано с применением процесса прессования формовочных смесей (масс, пресс - порошков и т. п.). Прессование - это формование изделий (полуфабрикатов) в пресс-инструментах под действием давления. Различают прессование: статическое, изостатическое, квазиизостатическое, гидростатическое, газостатическое, динамическое, гидродинамическое, электрогидродинамическое, высокоскоростное (импульсное), экструзионное (мундштучное), вибрационное, ударное, холодное, горячее, циклическое, непрерывное, прямое, с боковым истечением, обратное и др. Изостатическое прессование осуществляется в эластичных или пластичных оболочках давлением жидкости или газа. Квазиизостатическое прессование производится всесторонним давлением, передаваемым с помощью сыпучей, пористой, вязкой или пластичной рабочей среды. Гидростатическое прессование - это изостатическое прессование, осуществляемое в гидростатах, в которых рабочей средой является жидкость. Газостатическое прессование - это изостатическое прессование, при котором рабочей средой являются газы. Динамическое прессование - это высокоскоростное прессование пресс - порошка за счет динамического воздействия жёсткого пресс-инструмента. Гидродинамическое прессование - это прессование порошковых материалов (особенно трудно прессуемых) энергией гидравлического импульса, возникающего в жидкости вследствие взрыва или электрического разряда (при электродинамическом прессовании). Высокоскоростное прессование - это прессование, осуществляемое за счёт взрывной волны, электромагнитного импульса, механического удара или других подобных энергий. Ударное прессование - это прессование за счёт энергии удара пресс-инструмента, магнитного импульса, волны жидкости или газа. Прямое прессование - это прессование, при котором перемещение прессовки и инструмента происходит в одном направлении. Обратное прессование - это прессование, при котором истечение материала происходит в направлении, противоположном движению пресс - инструмента. Самое широкое распространение в промышленности ст

|

||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 2692; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.011 с.) |

(7.33)

(7.33)