Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс производства мукиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

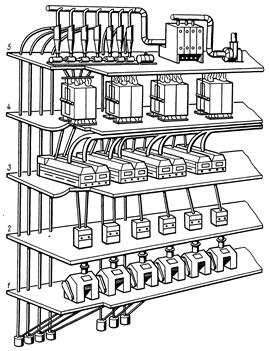

Мукомольные заводы оборудованы складами и элеваторами для зерна, складами для хранения готовой продукции. Процесс производства на них полностью механизирован. Для очистки, измельчения зерна, сортирования и перемещения продукции мукомольные заводы расходуют много энергии и поэтому имеют свое энергетическое хозяйство (электросиловое, паросиловое или дизельное). В технологическом процессе широко используют принцип самотека. Зерно или промежуточные продукты, поднятые на верхний этаж механическим (нориями) или пневматическим транспортом, при помощи распределительных устройств попадают в машины и затем по гравитационным (самотечным) трубопроводам направляются к машинам, расположенным этажом ниже. Здания мукомольных заводов пяти-семиэтажные с поэтажным размещением машин. У сельских предприятий этажность обычно меньше. Для получения муки стандартного качества зерно перед помолом подвергают очистке и кондиционированию. Подготовительное, или зерноочистительное, отделение современных предприятий занимает примерно 1/3 всей производственной площади. Подготавливают зерно в два этапа. Первый этап ‑ очистка зерна от сорной примеси в сепараторах, триерах, дуаспираторах; извлечение минеральной примеси в камнеотделительных машинах; мойка зерна в моечных машинах и отволаживание (отлежка) его в силосах (8...20 ч, в зависимости от исходной влажности и стекловидности). Второй этап ‑ дополнительная очистка зерна в сепараторах, дуаспираторах, щеточных машинах, увлажнение его в увлажняющих машинах и отволаживание (1...2 ч). При увлажнении и отволаживании улучшаются физические и биохимические свойства зерна; оболочки становятся менее хрупкими, более эластичными и легче отделяются от эндосперма. Сверху вниз с машины на машину зерно передают по принципу самотека, а наверх поднимают нориями. По пути для отделения металлических примесей предусмотрена магнитная защита (магнитные аппараты). Из зерноочистительного отделения зерно поступает в размольное. На рисунке 2 показано примерное размещение машин в размольном отделении мукомольного завода. На первом этаже размещены вальцовые станки, рабочими органами которых служит пара вальцов, вращающихся с разными скоростями, соотношение которых 1:1,5 и до 1:2,5 (рис. 3).

Рисунок 2 ‑ Размещение машин в размольном отделении мукомольного завода: 1-й этаж 2 ‑ вальцовые станки; 2 -магнитные колонки; 3 - ситовеечные машины; 4 - рассевы; 5-й этаж ‑ пневмотранспортное оборудование, разгрузители, фильтры, вентиляторы. Скорость верхнего (быстровращающегося вальца) 6 м/с. Зерно попадает на рабочие вальцы через питающее устройство, состоящее из двух вращающихся валиков и заслонки, равномерно распределяющей сыпь продукта по длине вальцов.

Рисунок 3 ‑ Схема измельчения зерна между двумя вальцами. В результате различных скоростей вращения рабочих вальцов и их рифленой поверхности зерно, проходящее между ними, разворачивается и раскалывается. Процесс, при котором зерно постепенно разворачивается и из него выкрошиваются крупки, состоящие из эндосперма со сросшимися оболочками, а эндосперм частично измельчается до состояния муки, называют драным. В этом процессе участвуют четыре - шесть систем вальцовых станков (I драная, II драная и т. д.). Чем больше номер системы, тем мельче нарезка рифлей у вальцов и тем тоньше щель (расстояние между вальцами). У образующихся после каждой драной системы продуктов разные размеры и неодинаковое содержание эндосперма. Получают следующие продукты: муку, крупки (мелкую, среднюю и крупную), дунсты (среднее между мукой и мелкой крупкой). Для разделения по крупноте их направляют в просеивающие машины (рассев). Они расположены на четвертом этаже, и продукт после вальцовых станков попадает туда с помощью пневматического транспорта. Каждый рассев представляет собой шкаф, разделенный на четыре или шесть частей (секций). Секция состоит из набора ситовых рам и сборных днищ и оборудована каналами для выпуска продуктов. Верхний и второй сходы с каждого рассева направляют на вальцовые станки драного процесса последовательно: с первого на второй, со второго на третий и т. д. Крупки и дунсты поступают в ситовеечные машины, сортирующие их по качеству. Они расположены на третьем этаже размольного отделения. Ситовеечные машины сортируют продукты с помощью наклонно установленных ситовых рам с возвратно-поступательным движением и потока воздуха, проходящего через сита и продукты. Наиболее добротные продукты, содержащие в основном эндосперм, направляют в вальцовые станки, где они домалываются в муку. Крупки и дунст размалывают при последовательном измельчении с отсеиванием готовой муки в размольных вальцовых станках. Этот процесс называют размольным. Крупки с частицами оболочки направляют в шлифовочные вальцовые станки, оборудованные вальцами без рифлей, затем снова для сортирования и рассева в ситовеечные машины. Процесс обработки крупок, содержащих оболочки, называют шлифовочным. Товарный продукт, именуемый манной крупой, представляет собой одну из средних крупок. После ситовеечных машин его не домалывают, а направляют в склад готовой продукции. Отбирают манной крупы 2...3 %. Вся мука, полученная с рабочих рассевов, поступает на контрольные (для предотвращения попадания посторонних предметов, оболочек зерна и др.). После контрольных рассевов муку передают в склад бестарного хранения или упаковывают в мешки. Для повышения пищевой ценности в муку высшего и первого сортов добавляют витамины B1, B2 и PP. Технологический процесс на мукомольном заводе сопровождается выделением пыли. Для улавливания ее применяют систему аспирации. При определенной концентрации в воздухе зерновая и мучная пыль взрывоопасны.

Оценка качества муки

Классификация показателей качества. Качество муки всех выходов и сортов нормируется стандартами и характеризуется довольно большим числом показателей, которые разделяют на две группы: показатели, характеристика и числовое выражение которых не зависят от выхода и сорта муки, то есть по ним к любой муке предъявляют единые требования (запах, вкус, хруст, влажность, зараженность вредителями хлебных запасов, наличие вредных и металлических примесей); показатели, нормируемые неодинаково для муки разных выходов и сортов (цвет, зольность, крупнота помола, количество и качество сырой клейковины, последнее только для муки из пшеницы). Показатели качества первой группы. К данным показателям качества муки предъявляют следующие требования. Свежесть. Мука должна обладать слабым специфическим мучным запахом. Другие запахи (сорбированные или разложения) свидетельствуют о той или иной степени дефектности продукта. Свежая мука обладает пресным вкусом, при продолжительном разжевывании он становится сладковатым в результате воздействия амилаз слюны на крахмал. Горький, кислый и сладкий вкус характерен для муки, полученной из дефектного зерна или испортившейся при хранении. Хруст. Недопустимый дефект. Он появляется вследствие выработки муки из зерна, недостаточно очищенного от минеральных примесей, или помола на неправильно установленных или плохих вальцах. Иногда хруст появляется после перевозки мешков с мукой в неочищенных кузовах автомобилей или размещения продукта в плохо очищенных складах. Хруст ощущается при разжевывании муки. Дефект передается хлебу. Влажность. Не должна превышать 15%. При большей влажности мука плохо хранится, легко прокисает, плесневеет и самосогревается. Очень низкая влажность также нежелательна. Мука влажностью 9... 13 % при хранении очень быстро прогоркает. Зараженность вредителями хлебных запасов. Мука ‑ полуфабрикат, направляемый непосредственно на приготовление хлеба. Поэтому при обнаружении любого из вредителей в какой-либо стадии развития продукт считают нестандартным. Вредные примеси. Допустимы в строго определенных пределах - не более 0,05 %, в том числе горчака или вязеля (отдельно или вместе) 0,04 %. Примесь семян триходесмы седой и гелиотропа опушенноплодного недопустима. Каждый вид вредных примесей в муке можно выявить. Однако в связи со сложностью некоторых анализов правилами ведения технологического процесса предусмотрена проверка содержания вредных примесей после очистки зерна перед размолом. Если вредных примесей больше допустимых норм, то такое зерно в размол не допускают. Металлические примеси. Обнаруживаются в муке при плохой очистке зерна или износе рабочих органов машин (рифлей у вальцов, металлических сит и т. д.). Все промежуточные продукты размола и готовую муку пропускают через магнитные установки. На 1 кг муки допускают до 3 мг пылевидной металлопримеси с размером частиц до 0,3 мм и массой каждой частицы не более 0,4 мг. Проросшие зерна. Нормируют при направлении зерна в размол (не должно превышать 3 %). Содержание зерна других культур также ограничивают. Показатели качества второй группы. Характеризуются следующими данными. Цвет. По мере увеличения выхода муки изменяется от белого или кремового (крупчатка или высший сорт) до белого с сероватым оттенком (второй сорт) и заметными частицами оболочек зерна (обойная). Зольность. У муки высшего сорта 0,55 %; крупчатки 0,60; первого сорта до 0,75; второго сорта 1,25; у обойной не более 2 %. Содержание сырой клейковины. У крупчатки не ниже второй группы качества не менее 30%; высшего сорта 28; первого 30; второго 25; обойной 20 %. Временно разрешен выпуск муки с меньшим содержанием клейковины. Способы определения качества. Запах, вкус и хруст муки устанавливают сенсорно. Цвет муки определяют сенсорно или на цветомерах, влажность - высушиванием в сушильном шкафу, металлические примеси - специальными магнитами, крупноту помола - на наборе сит, зольность - сжиганием навески муки в муфельных печах и т. д. Нормирование показателей качества муки обязывает специалистов правильно подбирать партии зерна. В размол отправляют только такие партии, из которых будет выработана мука, соответствующая требованиям государственного нормирования. Особое внимание обращают на содержание в зерне вредных и минеральных примесей. Подбирают партии и по хлебопекарным признакам (количеству и качеству сырой клейковины). В связи с этим необходимо знать технические возможности мукомольного завода (наличие зерноочистительного отделения и степень его оснащенности машинами, возможные выхода и сорта муки, наличие измельчающего оборудования и т. д.). Мешки предварительно обеззараживают от вредителей. Чистыми должны быть и транспортное средства.

Хранение муки

Мука менее устойчивый продукт при хранении, чем зерно. Под влиянием температуры и влажности воздуха, а также кислорода в ней происходят разнообразные процессы, в том числе и нежелательные. К положительным явлениям относят побеление муки в первый период хранения и часто улучшение хлебопекарных свойств. Последнее особенно относится к пшеничной муке. Побеление муки происходит вследствие окисления каротина и превращения его в бесцветный дериват. Улучшение хлебопекарных свойств муки при хранении называют созреванием. Данный процесс заключается в улучшении коллоидных свойств клейковины в результате гидролиза жира и специфического действия на клейковину свободных непредельных жирных кислот (олеиновой и линолевой). Существенную роль играют и окислительные процессы, влияющие на состояние и свойства белково-протеиназного комплекса муки. Замечено снижение содержания сульфгидрильных групп, активности протеаз и увеличение резистентности белков. Созревание интенсивно происходит при температуре 20...30°С и почти не проявляется при температуре, близкой к 0°С. Длительное хранение при температуре 20...30°С способствует перезреванию муки, в результате ухудшаются свойства клейковины и уменьшается объемный выход хлеба. Отрицательные процессы, происходящие в муке, более многообразны. Среди них наблюдаются и чисто химические - разложение и окисление жира. Мука приобретает горький вкус и запах, передающиеся и хлебу. Прогоркание идет очень быстро при повышенной температуре (25...35°С и более). Мука в обычных складах во второй половине лета особенно подвержена этой порче. При неравномерном обогреве или охлаждении мешков муки (укладка более теплых мешков на холодный пол или наоборот) легко возникает термовлагопроводность, в результате появляются активные микробиологические очаги. Деятельность различных групп микроорганизмов вызывает прокисание, плесневение и даже самосогревание муки. Она становится непригодной для хлебопечения и употребления. Не менее опасно и заражение муки вредителями хлебных запасов. Для сохранения муки, которую иногда завозят в запас на несколько месяцев, выделяют сухой, хорошо продезинфицированный склад, без каких-либо запахов. Муку укладывают в штабеля высотой до шести-восьми мешков («тройником» или «пятериком»). Нижний ряд располагают на деревянном подтоварнике. Чем ниже температура в складе, тем дольше мука сохраняет свои качества. При длительном хранении штабель через несколько месяцев перекладывают: верхние мешки перемещают вниз, нижние - вверх. Это предупреждает слеживание продукта. За хранящимися партиями ведут наблюдение, и прежде всего проверяют, не произошло ли заражение муки вредителями, которых ищут на поверхности мешков. Периодическое обметание их жесткой щеткой и проверка сметок (лучше через лупу) дают представление о наличии вредителей. Наличие в муке личинок, куколок и взрослых особей жуков и бабочек вызывает необходимость ее просеивания. Для уничтожения вредителей применяют и газовую дезинсекцию.

Учет выхода продукции

Количество полученной муки соответствующего ассортимента, выраженное в процентах, от веса зерна, поступившего в переработку, называют выходом продукции. В нашем случае выход составит: высший сорт - 10% = 3943,5*10/100=394,35 т первый сорт 40 % = 3943,5*40/100=1577,4 т второй сорт 28 %= 3943,5*28/100=1104,2 т отруби 18,5 %= 3943,5*18,5=729,5 т Характерной особенностью современной технологии мукомольного производства - прямоточность и непрерывность операций. Для эффективного использования машин, аппаратов и механизмов, участвующих в системах, операциях и процессах, следующих друг за другом, строго согласованно для них устанавливают круглосуточный режим работы. Производительность мельницы при этом составляет 250 т/сут. Время, затраченное на переработку партии зерна составит: 3943,5/250=15,8 сут. Расход электроэнергии на выработку одной т муки составляет 60 квт-ч. В нашем случае общий расход энергии составит: 3943,5*60=236610 квт-ч. В денежном выражении затраты составят: 236610*2,1=496881 руб. Находим потребную площадь складского помещения муки размещаемой в таре. Для этого учитывается: масса партии муки – высший сорт 394,35 т, первый сорт 1577,4 т, второй сорт 1104,2 т, параметры одного мешка: длина – 0,7 м, ширина – 0,35 м, толщина – 0,3 м, высота – 2,5 м, способ укладки мешков в штабеля (тройником), проходы между стенами и штабелями 1,0 м. Площадь, занимаемая одним тройником, с учетом расстояний на проходы и проезды:

Масса продукции в одном мешке (mМ) определяется по формуле:

Количество мешков в партии (n):

n (высший сорт)= 394,35/0,05=7887, шт n (первый сорт)= 1577,4/0,05=31548, шт n (второй сорт)= 1104,2/0,05=22084, шт Рассчитываем количество мешков в одном штабеле (nм): nM=3*12=36 мешков, где 3 – количество мешков в тройнике, шт.; 12 – число рядов мешков в штабеле. Определяем необходимое количество штабелей (nшт.): nшт.=n/ nM, шт., где nm – количество мешков в одном штабеле, шт. nшт(высший сорт)= 7887/36=219, шт nшт(первый сорт)= 31548/36=876, шт nшт(второй сорт)= 22084/36=613, шт Площадь, занимаемая штабелями, с учетом расстояний на проходы или проезды: S(высший сорт)= 219*3,5=766,5 м2. S (первый сорт)=876*3,5=3066 м2 S(второй сорт)613*3,5=2145,5 м2 Таблица 21 – Потребная площадь хранилища при размещении муки в таре, м2

В период хранения муки происходят изменения, как массы, так и качества. Изменение массы может быть следствием сорбции или десорбции влаги, неучтенного распыла. Списание убыли муки по хранилищам проводится только после перевешивания всей находящейся в данном хранилище муки и установления соответствия выявленной недостачи в величине оправдываемых потерь. Убыль массы из-за изменения влажности и засоренности вычисляют по формулам. Списание убыли по этим формулам допускается только в размере, не превышающим 0,2 %. Под естественной убылью массы муки при хранении понимают уменьшение массы вследствие потери сухих веществ при дыхании (послеуборочном дозревании) и неучтенном распыле. Во время хранения муки в ней происходят изменения, как в массе, так и в качестве. При этом может быть как увеличение массы (сорбция, подсор), так и уменьшение (десорбция, подработка, естественная убыль - потеря сухих веществ при дыхании). Убыль массы зерна и продуктов его переработки (Х за счет снижения влажности рассчитывают по формуле: Х=[100*(а-б)]/(100-б) где а - показатель влажности по приходу, %; б - показатель влажности по расходу, %. Размер увеличения массы муки (Х2) рассчитывают по формуле: Х2=[100*(б-а)]/(100-б), % Для вычисления нормы естественной убыли (Х3) при среднем сроке хранения муки продолжительностью до 3 месяцев применяется формула: Х3=а*б/90, % где а — норма естественной убыли при хранении до 3 месяцев включительно, %; б - среднее количество дней хранения. При среднем сроке хранения партии зерна и продуктов его переработки свыше 3 месяцев норму естественной убыли (Х4) вычисляют по формуле:

Где: X – норма естественной убыли; а – норома убыли за предыдущий (до 3-х месяцев) срок хранения; д – разница между наивысшей нормой для данного промежуточного срока хранения и предыдущей нормой убыли; в – разница между средним сроком хранения данной партии и сроком хранения, установленным для предыдущей нормы; г – число месяцев хранения, к которому относится разница между нормами убыли. Средний срок хранения муки рассчитывается делением суммы ежемесячных остатков на массу прихода. Нормируется также убыль муки при его перемещении (погрузка -разгрузка). Она равна 0,044 % - при перемещении муки в складе. Естественная убыль массы муки (X) при среднем сроке хранения свыше 3 месяцев (9 месяцев) рассчитывается по формуле:

В таре:

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 1167; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.019 с.) |

, м2,

, м2, , т, где VM – объем мешка, м3; p – объемная масса продукции.

, т, где VM – объем мешка, м3; p – объемная масса продукции. , т.

, т. , шт, где M – масса продукции, т; mM – масса продукции в одном мешке, т.

, шт, где M – масса продукции, т; mM – масса продукции в одном мешке, т. ;

; , %, где а – норма естественной убыли за предыдущий срок хранения, % (0,06 в таре); б – разница между наивысшей нормой для данного промежуточного срока хранения и предыдущей нормой естественной убыли, % (0,03 в таре); в – разница между средним сроком хранения данной партии и сроком хранения, установленным для предыдущей нормы, мес. (3 мес.); г – число месяцев хранения, к которому относятся, разница между нормами убыли (до 3 мес.).

, %, где а – норма естественной убыли за предыдущий срок хранения, % (0,06 в таре); б – разница между наивысшей нормой для данного промежуточного срока хранения и предыдущей нормой естественной убыли, % (0,03 в таре); в – разница между средним сроком хранения данной партии и сроком хранения, установленным для предыдущей нормы, мес. (3 мес.); г – число месяцев хранения, к которому относятся, разница между нормами убыли (до 3 мес.). , %.

, %.