Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Краткая характеристика производственного процессаСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Курсовая работа По учебной дисциплине «Организация, нормирование и оплата труда на предприятии (металлургия)» Организация, нормирование и оплата труда агломератчика 5 разряда аглофабрики ОАО Качканарский ГОК «Ванадий»

Студент Куликова И.Е Группы ЭУ-47022 Руководитель Мещерягин Р.М.

Екатеринбург

СОДЕРЖАНИЕ: Введение 1. Краткая характеристика производственного процесса…………………………3 2. Регламентированные показатели – параметры технологического процесса, показатели качества работы, продукции………………………………………………..7 3. Организация труда………………………………………………………………..9 3.1. Кооперация и разделение труда………………………………………………..9 3.2. Рабочее место…………………………………………………………………..11 3.2.1.Общая характеристика рабочего места……………………………………...11 3.2.2. Оснащение рабочего места ………………………………………………....12 3.3. Приемы и методы труда……………………………………………………….16 3.4. Условия труда. Режим труда и отдыха…………………………………….…18 4. Оплата труда……………………………………………………………………...20 5. Результаты наблюдений за использованием рабочего времени……………....25 6. Нормирование труда……………………………………………………………..28 6.1. Выбор вида трудовой нормы………………………………………………….28 6.2. Характеристика организационно-технических условий, для которых определяется трудовая норма…………………………………………………………...28 6.3. Расчет нормы …………….………………………………………………….....29 Заключение………………………………………………………………………….30 Список используемой литературы………………………………………………..31

Регламентированные показатели-параметры технологического процесса, показатели качества работы, продукции На Качканарском ГОКе, при согласовании с потребителем, разработаны технические условия на выпуск высокоосновного титанованадиевого агломерата, предназначенного для переработки на металлургических предприятиях. По химическому составу и физическим свойствам отгружаемый агломерат должен соответствовать нормам, указанным в таблице №1. Соответствие качества агломерата требованиям технических условий устанавливает отдел технического контроля КГОКа. Отбор и подготовка проб производится в соответствии с ГОСТами. Таблица 1 Технические условия на агломерат Качканарского ГОКа ТУ 0721-005-00186938-2004

Примечание: Верхний предел по массовой доле железа не ограничивается. На основные технологические параметры агломерационного процесса разработана опытным путем режимная карта, данные которой приведены в таблице № 2. Таблица 2.

Качественные показатели работы аглофабрики и их стабильность осуществляет бюро статистического анализа, в виде оперативного учета. Оперативный контроль состояния технологии агломерации осуществляется технологическим персоналом цеха и работниками ОТК. Контролеры ОТК несут персональную ответственность за своевременность и правильность отбора проб. Периодический контроль соблюдения технологических процессов осуществляет комбинатская комиссия, возглавляемая начальником УКП. Организация труда Организация труда – это способ соединения работников с техникой и технологией в производственном процессе. Рабочее место Общая характеристика рабочего места Непрерывный рост производства агломерата, повышение требований к его качеству, а также поточность технологических процессов создали условия для широкого внедрения средств автоматического контроля и управления. Комплексной автоматизации агломерационного производства уделяется большое внимание. Значительное место в технологической схеме агломерационного производства занимают процессы, связанные со спеканием шихты, одной из основных операций, определяющих качество агломерата. Основная задача автоматизации агломерационного производства состоит в обеспечении максимальной производительности агломерационных машин и заданного качества агломерата. Одновременно автоматизация позволяет решать задачи повышения уровня организации производства, оперативности управления технологическими процессами и в целом повышения экономической эффективности производства. Одним из важнейших направлений совершенствования управления является создание автоматизированных систем с применением вычислительной техники. Автоматизированная система управления спекательным отделением является качественно новым этапом комплексной автоматизации и призвана обеспечить существенное увеличение производительности труда, улучшение качества выпускаемой продукции и других технико-экономических показателей агломерационного производства. Автоматическое управление в спекательном отделении заключается в автоматическом поддержании высоты слоя аглошихты, загружаемой на машину, контроле и автоматическом регулировании процессом зажигания шихты, контроле температуры зажигания горна, регулирование законченности процесса спекания в конце активного участка аглошихты. Рабочее место можно классифицировать по следующим признакам: 1. По количеству исполнителей – индивидуальное; 2. По количеству обслуживаемого оборудования – единичное; 3. По степени механизации и автоматизации – автоматизированная система; 4. По типу производства – поточное.

Оснащение рабочего места Технические характеристики основного оборудования цеха агломерации Агломашина К-3-200 Производительность 200-240т/час Площадь агломашины 236 м2 Число спекательных тележек 98 шт. Количество вакуум-камер 19 шт. Длинна рабочей поверхности 57 м. Максимальная высота слоя 400 мм. Мощность эл.двигателей 2х13квт Зажигательный горн Масса горна 121,3тн. Размеры горна в свету 4,48х6,0 м. Высота свода 2,15 м. Продолжительность зажигания 2,0-2,5 мин. Максимальная t кладки 1350о С Теплота сгорания топлива 8500 ккал/м3 Расход газа на горн 1150-1400м3/час Расход воздуха на горелки 20-30тыс.м3/час Давление газа перед горелкой до 150мм.вод.ст. Давление воздуха перед горелкой 40-100мм.вод.ст. Давление в рабочем пространстве горна 5,0-1,0 Па Средний по горну коэффициент расхода воздуха 1,8-2,2 Плотность теплового потока 5,0 Мкал/м2мин Охлаждение опорных балок: - продольных воздушное - поперечных водяное Эксгаустер Тип нагнетателя 9000-11-5 Производительность 12000 м3/мин Начальное давление 0,95 атм Начальная температура 150 0С Конечное давление 1,085 атм Число оборотов ротора 1260 об/мин Мощность электропривода 3250 кВт Самобалансный грохот ГСТ- 81 Производительность 400 т/час Размер полотна: -длина 6,4 м -ширина 3 м Амплитуда качаний 5мм Число качаний грохота 735об/мин Угол наклона грохота 8град Инерционная сила двух вибраторов 57000кг Мощность электродвигателя 55кВт Вес грохота 24т Площадь грохочения 13,4-14м2 Одновалковая дробилка Производительность 800-900т/час Размеры кусков агломерата -до дробления 400х1500х4000мм -после дробления 200мм Диаметр звездочек 1,3м Длина ротора 4,2м Частота вращения 3-9об/мин Мощность электродвигателя 125кВт Масса 51,6т Охлодитель чашевый ОЧ-19 Производительность 240т/час Диаметр тарели 19м Диаметр бункера (по жалюзийным решеткам),: -наружный 17,0м -внутренний 15,2м Толщина охлаждаемого слоя 0,9м Высота бункера,: -полная 3,3м -жалюзийной решетки 2,6м Емкость бункера,: -полная 200м3 -жалюзийной части 118,3м3 Скорость вращения 0,08-0,244об/мин Мощность электропривода 13х2 кВт Количество опорных роликов 56 шт Расход воздуха на охлаждение 1550 м3/т Барабанный окомкователь ОБ 3,2х12,5 Производительность(заполнение 13%) 450т/час Размеры барабана: -длина 12,5м -диаметр 3,2м Угол наклона 1-4 град Степень заполнения 13% Частота вращения 4-8 мин Мощность электродвигателя 110-175кВт Число форсунок 4шт Расход воды 28 м3/час Масса с электрооборудованием 93 т Питатель шихты ДТ-250 Диаметр диска 2500мм Скорость вращения диска 2-8 об/мин Производительность 120-210 м3/ч Тип редуктора ЦКЦ-200-260-500

Приемы и методы труда На основании фотографии рабочего времени составлена циклограмма:

Оплата труда Оплата труда рабочим производится на основании Единой тарифной сетки, действующей на комбинате. По второй группе тарифных ставок оплачиваются: агломератчик, дозировщик горячего возврата, машинист смесительных барабанов, оператор пульта управления, грохотчик-шуровщик, машинист эксгаустера, машинист конвейера, бункеровщик, слесарь дежурный и по ремонту оборудования, электрослесарь дежурный и по ремонту оборудования, электрогазосварщик, электросварщик ручной сварки, машинист крана (крановщик), машинист размораживающей установки. Остальным рабочим оплата труда производится по третьей группе тарифных ставок. Уборщикам производственных и служебных помещений, использующим дезинфицирующие средства, а также занятым на уборке общественных туалетов, тарифные ставки увеличиваются на 10%. На предприятии действует повременно-премиальная система оплаты труда. Рабочим участка по ремонту энергетического оборудования (слесарям дежурным и по ремонту оборудования, электрослесарям дежурным и по ремонту оборудования, электрогазосварщикам, электросварщикам ручной сварки) устанавливается повременно-премиальная система оплаты труда с выдачей нормированных заданий. Остальным рабочим устанавливается повременно-премиальная система оплаты труда. Тарифный заработок рабочих технологических бригад (агломератчик, дозировщик горячего возврата, машинист смесительных барабанов, оператор пульта управления, грохотчик-шуровщик, машинист эксгаустера, машинист конвейера, бункеровщик, слесарь дежурный и по ремонту оборудования, электрослесарь дежурный и по ремонту оборудования, электрогазосварщик, электросварщик ручной сварки, машинист крана (крановщик), машинист размораживающей установки) определяется путем умножения присвоенной тарифной ставки на количество отработанных в течение месяца часов и на коэффициент повышения тарифного заработка, зависящий от фактического объема производства агломерата за месяц.

Премия начисляется на тарифный заработок за выполнение следующих показателей:

Примечание: 1 при укладке в ТУ по агломерату ниже 95 % премия не начисляется. 2 установленная норма простоев а/м для каждой технологической бригады 3 ленто/час. Тарифный заработок остальных рабочих определяется умножение присвоенной тарифной ставки на отработанное время за месяц. Премия начисляется на тарифный заработок за выполнение следующих показателей:

Премирование ремонтного персонала за повышение эффективности ремонтов, межремонтного обслуживания оборудования Премия начисляется на тарифный заработок за превышение нормы простоя оборудования бригадой и за сокращение простоев в следующих размерах:

Премия начисляется при условии непревышения нормы простоев за месяц по цеху для ремонтных бригад 7 ленто/час и в пределах планового фонда заработной платы. В полном размере премии рабочим начисляются при условии выполнения плана производства готовой продукции (агломерат и окатыши, суммарно, тн). При невыполнении плана по производству готовой продукции в натуральном выражении размер начисленных премий снижается за каждый один процент недовыполнения на три процента. Доплаты за совмещение профессий, расширение зон обслуживания или увеличение объема работ. Нормирование труда Нормирование труда охватывает установление работникам меры труда с помощью той или иной разновидности нормы, а также разработку нормативных материалов для нормирования труда.

Выбор вида трудовой нормы Норма времени (Нвр) – это затраты времени, установленные на выполнение единицы работы или операции одним или группой рабочих соответствующей квалификации при определенных организационно-технических условиях. Норма времени исчисляется в человеко-минутах или человеко-часах на операцию в целом или на единицу объема операции в соответствующих измерителях (массы, объема, длины, площади и др.) Нормами времени предусмотрен весь объем работ, подлежащий выполнению в соответствии с операционной картой. В нормах времени учтено и отдельно не оплачивается: время на транспортировку узлов и деталей, подготовительно-заключительные работы, обслуживание рабочего места, отдых и личные надобности.

Расчет нормы Для определения нормы времени обслуживания необходимо умножить нормативные затраты оперативного времени на обслуживание единицы оборудования на коэффициент:

КД – коэффициент дополнительных затрат времени; Тпз – подготовительно-заключительное время, мин; Тобс – время обслуживания рабочего места, мин; Тот – время на отдых, мин; Тлн – время на личные надобности, мин; Тппт – время перерывов, предусмотренных технологией, организацией производства, мин; Топ – оперативное время, мин.

Для расчета времени обслуживания: НВРО= ТОП*КД = 579*1,2435=720 мин. Выбор эффективного варианта выполнения работ и установление времени ее выполнения, т.е. разработка норм, есть процесс их экономического обоснования. При расчете норм времени должен выбираться наиболее эффективный вариант режимов работы оборудования, методов его обслуживания, планировки рабочих мест, содержания трудового процесса исполнителя. Мероприятия по социально-экономическому обоснованию норм труда должны предусматривать повышение заинтересованности работников в труде, в профессионально-техническом и культурном их росте, овладении смежными профессиями. Норма выработки – это объем работы, который должен быть выполнен одним или группой исполнителей конкретной квалификации в установленный период времени при определенных организационно технических условиях.

Норма выработки рассчитывается по формуле: Нв – сменная норма выработки; Тсм – установленная продолжительность смены (12 часов – 720 минут); Тпз – время на выполнение подготовительно-заключительных операций в смену, мин; Тл.н. – время на личные надобности, мин; Тоб – время на выполнение ежесменного технического обслуживания станка, мин; То –основное временя, мин; Тв – вспомогательное время, мин

Курсовая работа По учебной дисциплине «Организация, нормирование и оплата труда на предприятии (металлургия)» Организация, нормирование и оплата труда агломератчика 5 разряда аглофабрики ОАО Качканарский ГОК «Ванадий»

Студент Куликова И.Е Группы ЭУ-47022 Руководитель Мещерягин Р.М.

Екатеринбург

СОДЕРЖАНИЕ: Введение 1. Краткая характеристика производственного процесса…………………………3 2. Регламентированные показатели – параметры технологического процесса, показатели качества работы, продукции………………………………………………..7 3. Организация труда………………………………………………………………..9 3.1. Кооперация и разделение труда………………………………………………..9 3.2. Рабочее место…………………………………………………………………..11 3.2.1.Общая характеристика рабочего места……………………………………...11 3.2.2. Оснащение рабочего места ………………………………………………....12 3.3. Приемы и методы труда……………………………………………………….16 3.4. Условия труда. Режим труда и отдыха…………………………………….…18 4. Оплата труда……………………………………………………………………...20 5. Результаты наблюдений за использованием рабочего времени……………....25 6. Нормирование труда……………………………………………………………..28 6.1. Выбор вида трудовой нормы………………………………………………….28 6.2. Характеристика организационно-технических условий, для которых определяется трудовая норма…………………………………………………………...28 6.3. Расчет нормы …………….………………………………………………….....29 Заключение………………………………………………………………………….30 Список используемой литературы………………………………………………..31

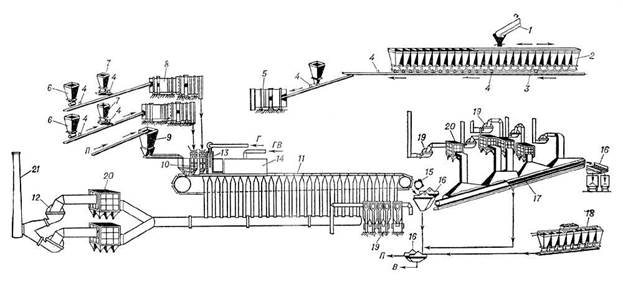

Краткая характеристика производственного процесса Агломерация в металлургии, термический процесс окускования мелких материалов (руды, рудных концентратов, содержащих металлы отходов и др.), являющихся составными частями металлургической шихты, путем их спекания с целью придания формы и свойств (химического состава, структуры), необходимых для плавки. Спекание происходит непосредственным слипанием отдельных нагретых частиц шихты при поверхностном их размягчении либо в результате образования легкоплавких соединений, связывающих частицы при остывании агломерируемого продукта. Тепло, необходимое для спекания, получается от горения углеродистого топлива, прибавляемого к агломерируемому материалу, либо от окисления сульфидов, если агломерации подвергаются сернистые рудные концентраты. На практике Агломерация (в металлургии) чаще всего осуществляется на колосниковых решётках, с просасыванием воздуха сверху вниз сквозь лежащую на решётке шихту. При этом происходит последовательное горение топлива в лежащих один под другим её слоях. Шихта должна быть максимально однородной. Для равномерного окисления горючего в процессе спекания и получения прочного и пористого агломерата соответствующего химического состава требуется, чтобы шихта обладала необходимой газопроницаемостью, что зависит в первую очередь от размера зёрен и степени начального увлажнения. Основные исходные материалы Агломерация (в металлургии): мелкая сырая руда (8—10 мм) и её концентрат, а также топливо (коксовая и антрацитовая мелочь до 3 мм), флюс (известняк и доломит до 3 мм), в отдельных случаях — мелкие отходы (колошниковая пыль, окалина и др.). Конечный продукт — агломерат. Более 95% агломерата используется в чёрной металлургии; в цветной металлургии агломерат применяется в алюминиевом, никелквом и свинцовом производствах. Промышленное производство агломерата освоено в начале 20 в. (США). Агломерация (в металлургии) включает: подготовку шихты (дозировка отдельных компонентов, смешивание, увлажнение и окомкование), спекание подготовленной шихты на англомерационных машинах, обработку горячего спека (дробление, рассев с удалением кусков до 5-10 мм, охлаждение до 100°С, сортировка). Процесс спекания тесно связан с работой узлов и агрегатов, обеспечивающих подготовку сырых материалов для агломерации (в металлургии) Поэтому первостепенное значение имеет стабилизация основных входных параметров процесса (усреднение и дозировка материалов, химический состав, влажность и т.д.), которые открывают пути к комплексной автоматизации агломерационного процесса. Агломерация (в металлургии) осуществляется на агломерационных фабриках, в состав которых входят склады для усреднения и хранения запасов шихтовых материалов, приёмные бункера, отделения для измельчения кокса и известняка (иногда и обжига известняка), шихтовое, спекательное и обработки готового агломерата (рис.1).

Рис. 1. Технологическая схема агломерационной фабрики: 1 — конвейер для подачи шихтовых материалов со склада или из приёмных бункеров; 2 — бункера шихтового отделения; 3 — конвейер; 4 — весы; 5 — смесительный барабан; 6 — бункера шихты спекательного отделения; 7 — бункера топлива; 8 — смеситель-окомкователь; 9 — бункер постели; 10 — распределитель-укладчик шихты; 11 — агломерационная машина; 12 — эксгаустер; 13 — горн; 14 — камера горячего воздуха; 15 — дробилка; 16 — грохот; 17 — охладитель; 18 — приёмные бункера возврата; 19 — дымососы; 20 — мультициклоны; 21 — дымовая труба; Г — газ; ГВ — горячий воздух; П — материал для защиты колосников от действия высокой температуры (постель); В — возврат. На современных агломерационных фабриках приём сырья, дозировка и подготовка шихты, укладка её на агломерационные машины, а также обработка готового агломерата полностью механизированы и в значительной степени автоматизированы.

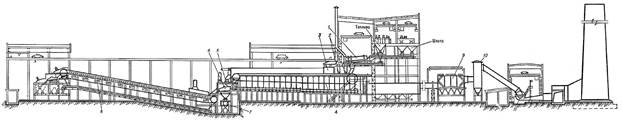

Руда, концентрат, колошниковая пыль, а также другие добавки, не требующие дробления, подаются в шихтовое отделение из приёмных бункеров или со склада конвейерами. Коксовая мелочь и известняки поступают в отделение измельчения, а затем в шихтовое отделение. Сюда же направляется возврат (мелочь, отсеянная от готового агломерата). Шихтовое отделение оборудовано бункерами, ёмкость которых обеспечивает работу агломерационных машин а течение 8-10 час. Из шихтовых бункеров заданные количества каждого из компонентов шихты дозировочными питателями выдаются на сборный конвейер, который передаёт шихту в барабаны первичного смешивания и затем в бункера шихты агломерационных машин, расположенные в спекательном отделении. Перед загрузкой на агломерационную машину шихта подвергается вторичному смешиванию, увлажнению и частичному окатыванию в окомковательных барабанах. При разгрузке с машины агломерат дробится и сортируется с удалением из него мелочи (возврата), вновь используемой в шихте. Затем агломерат охлаждается и сортируется. Отходящие газы через газовый тракт и газоочистительное устройство отсасываются эксгаустером и через дымовую трубу удаляются в атмосферу. Агломерационные машины — основное технологическое оборудование для агломерации (в металлургии). Распространена агломерационная машина ленточного типа (рис. 2), представляющая собой непрерывную цепь движущихся спекательных тележек (палет) с днищами в виде колосниковой решётки. Тележка проходит под питателем, которым на неё укладывается шихта слоем 250—400 мм, а затем под зажигательным горном, где твёрдое топливо, содержащееся в поверхностной зоне спекаемого слоя, зажигается. Эксгаустером через слой сверху вниз просасывается воздух (80—100 м3/мин на 1 м2 площади спекания), и зона горения (толщиной 15—20 мм) перемещается вниз по слою со скоростью 20—40 мм/мин. В зоне горения твёрдого топлива при t 1200—1500 °С значительная часть шихты плавится. По мере перемещения зоны горения вниз полурасплавленная масса вышележащей части слоя застывает, образуя спекшийся пирог агломерата (спек). Газы, отходящие из зоны горения, подсушивают и нагревают нижележащие слои шихты, из которой удаляются гигроскопическая и гидратная вода, углекислый газ и прочие летучие, а также сера, мышьяк и другие вредные примеси. В СССР работают самые крупные в мире агломерационные машины с площадью спекания 312 м2 при ширине 4 м, их удельная (часовая) производительность на единицу площади (1 м2) спекания 1—2 т, а годовая — 2—3 млн. т агломерата.

Рис. 2. Корпус агломерации и отделение охлаждения и сортировки для ленточной агломерационной машины с площадью спекания 252 м2: 1 — окомкователь шихты; 2 — питатели шихты; 3 — зажигательный горн; 4 — агломерационная машина АКМ-252/312; 5 — дробилка; 6 — грохот; 7 — барабан для охлаждения возврата; 8 — охладитель агломерата прямолинейный; 9 — батарейный циклон; 10 — скруббер; 11— эксгаустер.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 625; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.54.210 (0.012 с.) |

, где

, где

; где

; где