Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розділ 4. Основні процеси, машини та апарати будь-якої технологіїСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Класифікація процесів та апаратів в технології Незважаючи на різноманітність технологічних процесів у будь-якій галузі промисловості їх можна звести до декількох типових або основних (одиничних) процесів, що властиві більшості галузям технології. Класифікацію цих процесів можна встановити за різними ознаками. Зараз основну класифікацію проводять в залежності від основних закономірностей, що характеризують перебігання процесів, в такі групи. Механічні процеси, що пов'язані з обробкою твердих речовин. Гідродинамічні процеси, що характерні для рідких, газоподібних середовищ. Теплові процеси, що пов'язані з перенесенням теплоти з одного середовища до іншого. Дифузійні — визначають процеси перенесення речовин з однієї фази в іншу. Хімічні — пов'язані зі зміною хімічного складу речовин. Біохімічні — пов'язані з перетворенням речовин під дією мікроорганізмів та інших біологічних факторів. Всі перелічені процеси засновані на трьох началах (законах) або на трьох основних фундаментальних положеннях термодинаміки, які визначають основні принципи перетворення або перенесення теплоти (енергії). Перше начало: Теплота Q витрачається на зміну внутрішньої енергії Q= Друге начало: Неможливо створити вічний двигун 2-го роду. У будь-якій замкнутій системі ентропія S при будь-яких процесах не зменшується dS<0. Неможливо перенесення теплоти від менш нагрітого тіла до більш нагрітого

Третє начало (Нернста): Ентропія твердого або іншого тіла в етапі рівноваги прямує до нуля S Функцію стану тіла S = dQ/T Клаузіус назвав ентропією, яку можна розглядати в деякому сенсі як термічний заряд. Розмір- ність питомої ентропії кДж/(кг-К), тобто таке як і в теплоємності, але має зовсім інший зміст. Механічні процеси До механічних процесів відносять подрібнення, різання, дозування, перемішування, формоутворення (брикетування, гранулювання, тощо) та інші. Процеси подрібнення використовують в тих випадках, коли необхідно зменшити розміри частинок сипкого матеріалу без надання їм певної форми. Сепарування (розділення, класифікацію) застосовують для розділення сипких матеріалів на фракції, які відрізняються розмірами, формою, швидкістю осадження в рідкому чи газовому середовищі і т.д. Для сепарування використовують машини та апарати в залежності від ознаки чи властивості, за якою розділяють сипкий матеріал. При дозуванні та змішуванні різноманітних рідких, пастоподібних та сипких компонентів утворюються суміші з певними якісними показниками для переробки їх в готовий продукт. Прикладами можуть бути змішування борошна, води, солі, дріжджів та інших компонентів для приготування хлібобулочних виробів на хлібозаводах будь-яких компонентів, для складання шихти для виплавлення чавуну, змішування компонентів для виробництва інших виробів. Мета змішування — це також отримання партії продукту за якимось заданим якісним показником сировини або готового продукту. Прикладами можуть бути складання партії продукту однакової водорості, формування продукту з однаковими показниками якості. Складання партії сировини або формування сорту продукту проводять на основі математичних моделей змішування. Точність складу забезпечується за допомогою технологічної операції дозування. Однорідність характеристик партії або сорту продукту досягають ретельним перемішуванням в спеціальних змішувачах. Інколи достатня однорідність продукту забезпечується транспортною або технологічною операцією (переміщенням сипкої суміші шнеками, заміс тіста). Процеси перемішування використовуються в промисловості для утворення однорідних продуктів з певними властивостями, а також для інтенсифікації технологічних процесів. Властивості продуктів визначаються умовами проведення наступних операцій чи якістю сировини проміжного або готового продукту. Перемішування здійснюють різними способами в різноманітних апаратах з мішалками, а також в газових та рідинних потоках. Ефективність перемішування оцінюють ступенем отриманої однорідності в об'ємі апарату, за певний часперемішуван-ня, що необхідний для отримання заданої однорідності. Якщо перемішування застосовують для інтенсифікації технологічних процесів, його ефективність визначають ступенем інтенсифікації процесу, наприклад, збільшенням коефіцієнтів теплота масопередачі, розчинення, тощо. Процес перемішування та його якість оцінюють моделями, заснованими на різноманітних уявленнях по природі розглядаємого процесу. Процеси формоутворення. Процеси формоутворення (пресування, гранулювання, таблетування) призначені для перетворення сипких або рідких речовин у тверді із визначеною формою (гранули, пігульки, тощо). Під формоутворенням розуміється з'єднання сипких продуктів у більш крупні утворення (гранули, брикети, пігульки (таблетки)). При формоутворенні сипкий продукт ущільнюється, збільшується його об'ємна маса, що спрощує його зберігання, транспортування та споживання, або інше використання. При ущільненні сипких продуктів вони настільки зближуються між собою, що сили міжмолекулярного притягування стають помітними і призводять до зміцнення гранул чи брикетів. Показником щільності гранул є коефіцієнт щільності

де

Процеси формоутворення використовують при брикетуванні вугілля, торфу, комбікормів, лікарських препаратів, тощо.Надають також певної форми металам, пластмасам, тістовим виробам, куванням, пресуванням, вичавлюванням, штампуванням, волочінням, вальцюванням та іншими технологічними засобами. Подрібнення Подрібнення використовують в різних галузях промисловості з метою зменшення розмірів кускових матеріалів (подрібнення руд, гірських порід, вугілля, мінералів, зерна, пластмас, напівфа- брикатів та готових матеріалів) до визначених розмірів шляхом роздавлювання, розколювання, розламування, різання, розпилювання, розбивання, розривання. Під подрібненням розуміють тільки зменшення крупних шматків. Мілкі кускові матеріли підлягають мілкому здрібненню або розпилу. Крупним вважають подрібнення кусків із середнім поперечним розміром від 1000 до 200 мм, середнім — від 250 до 50 мм, мілким — від 50 до 20 мм і тонким (розмелом) від 20 до 3 мм. Дуже тонке подрібнення використовують коли кінцевий продукт повинен мати розмір — десяті і соті частки міліметра. Відношення поперечного розміру початкового продукту — D найбільш крупних шматків до подрібнення до розміру d шматків після подрібнення називають ступенем подрібнення

яка змінюється в межах: (2...6) — для крупних часток; (5... 10) — для середніх; (10...20) — для мілких і 50 — для самих мілких часток. У більшості випадків спосіб подрібнення та відповідну подрібнюючу машину вибирають в залежності від фізичних властивостей і початкових розмірів матеріалу. Важливою характеристикою процесу подрібнення є витрати енергії. Є дві гіпотези, що визначають витрати енергії в залежності від степені подрібнення — пропорційність затрат енергії площі новоутвореної поверхні матеріалів та пропорційність затрат енергії об'єму (або лінійним розміром) подрібненої сировини. Жодна з цих гіпотез не має кількісного визначення і не завжди узгоджується з практичними дослідженнями. Але є основні принципи подрібнення, додержання яких забезпечить найменші затрати енергії. Не подрібнювати зайвого, тобто подрібнення треба вести тільки до даного ступеня, що необхідний для подальшого використання сировини. Частки матеріалу, що мають ці нормовані розміри, повинні негайно вилучуватись із машин. Всі машини за ступенем подрібнення поділяють на три групи: машини для крупного (попереднього) подрібнення; машини для середнього і мілкого подрібнення; машини для тонкого подрібнення (розмелу). Куски матеріалу до і після подрібнення звичайно не мають правильної форми. Тому у практиці розміри кусків визначають через розміри отворів сит, крізь які просіюють сипкий матеріал до і після подрібнення. 124 За розмірами кусків вихідної сировини і кінцевого продукту дробіння умовно поділяють на кілька класів (табл. 4.1.) Твердий матеріал можна зруйнувати і подрібнити до частинок потрібного розміру такими способами: роздавлюванням або розчавлюванням, розколюванням, розламуванням, різанням, розпилюванням, розтиранням, розбиванням і розриванням. Схематично ці способи зображені на рис. 4.1.

Таблиця 4.1. Класи подрібнення

Роздавлювання (рис. 4.1, а). Тіло під впливом навантаження деформується по всьому об'єму і, коли внутрішнє напруження в ньому перевищить границю міцності на стиск, руйнується. В результаті такого руйнування утворюються частинки різного розміру і форми. Розколювання (рис. 4.1, б). Тіло руйнується на частинки в місцях концентрації найбільших навантажень, які передаються клиноподібними робочими елементами подрібнювача. Частинки, що утворюються при цьому, більш однорідні за розмірами і формою, хоч форма, як і під час роздавлювання, мінлива. Спосіб розколювання досконаліший порівняно з роздавлюванням, оскільки дає можливість регулювати розмір одержуваних частинок. Розламування (рис. 4.1, в). Тіло руйнується під впливом згинальних сил. Розміри і форми частинок після розламування приблизно такі самі, як і після розколювання. Різання (рис. 4.1, г). Тіло ділиться на частинки наперед заданих розмірів і форми. Процес повністю керований. Розпилювання (рис. 4.1, д). Результати такі самі, як і після різання. Процес цілком керований, а частинки мають наперед визначені розміри і форму. Розтирання (рис. 4.1, є). Тіло подрібнюється під впливом стискальних, розтягу вальних і зрізувальних сил. Утворюється дрібний порошкоподібний продукт. Розбивання (рис. 4.1, є, ж). Тіло розпадається на частинки під дією динамічного навантаження. У випадку сконцентрованого навантаження створюється ефект, схожий на той, який має місце під час розколювання, а в разі розподілу зусиль на весь об'єм тіла ефект руйнування схожий на ефект роздавлювання. Розрізняють руйнування тіла обмеженим і вільним ударами. У випадку обмеженого удару (рис. 4.1, є) тіло руйнується між двома робочими органами подрібнювача, а при вільному ударі (рис. 4.1, ж) тіло руйнується в результаті зіткнення його з робочим органом подрібнювача або іншими тілами в польоті. Розривання (рис. 4.1, з). Тіло руйнується під дією розтя-гувальних сил у результаті виникнення напруження в матеріалі, яке перевищує границю міцності на розрив. У практиці часто комбінують різні способи дробіння матеріалів. Так, наприклад, розтирання завжди супроводжується роздавлюванням чи розбиванням, розламування — розколюванням або роздавлюванням. Вибір способу подрібнення залежить від фізичних властивостей і розмірів матеріалу. Основне значення має твердість. Дуже тверді матеріали недоцільно розривати, роздавлювати або стирати, бо вони стійкі проти таких дій. Для них найкращим способом подрібнення буде розбивання або розколювання. Машини, що призначені для подрібнення твердих матеріалів, повинні працювати якомога повільніше (зменшується спрацювання машин дрібними твердими частинками). Матеріали в кусках великих розмірів найкраще дробити роздавлюванням або розколюванням. Розтирання у цьому випадку недоцільне. Для матеріалів у вигляді кусків середніх розмірів дробіння має ґрунтуватися на розколюванні або розбиванні. Дуже дрібні матеріали найкраще подрібнювати розтиранням або розбиванням, для них зовсім непридатні способи роздавлювання або розламування. Структура матеріалу також може істотно впливати на вибір способу дробіння. Для волокнистих матеріалів треба використовувати машини, дія яких ґрунтується на різанні або розриванні. Очевидно, у цьому випадку роздавлювання не дасть позитивних результатів. Процес подрібнення вимагає значних витрат енергії, тому визначення величини використаної енергії на подрібнення є основною проблемою в теорії подрібнення. Нині проблема достатньою мірою ще не розв'язана. За спостереженнями Ребіндера, енергія, яка витрачається на подрібнення матеріалу, є сумою робіт, що йдуть на деформацію тіла і на утворення нових поверхонь

де к — коефіцієнт пропорційності, що дорівнює роботі деформування одиниці об'єму твердого тіла; V — об'єм тіла, яке деформується. Думка про те, що робота подрібнення пропорційна як наново утвореній поверхні, так і об'єму подрібнюваного матеріалу, знайшла своє відбиття у подальших дослідженнях подрібнення. На жаль, жодна із запропонованих гіпотез для визначення роботи, що витрачається на подрібнення, не дістала широкого застосування. У загальному випадку схема руйнування твердого тіла складається з таких трьох стадій. Стадія пружної деформації від початкового моменту прикладення руйнівних сил, спричинених дією робочих органів машини, до моменту появи тріщин, що відповідає границі пружності. Стадія пластичної деформації, яка відображує переміщення елементів в окремих частинах тіла. В межах цієї стадії тіло розколюєтеся, іноді сплющується і в усякому разі ущільнюється. Стадія дробіння тіла на частинки. В цій стадії енергія витрачається на утворення нових зовнішніх поверхонь і на пластично-в'язку деформацію речовини. Класифікація подрібнювачів Усі подрібнювачі можна поділити на такі основні групи: 1) роз-колювальної і розламувальної дії, 2) роздавлювальної дії, 3) сти-рально-роздавлювальної дії, 4) ударної дії, 5) різальні машини, 6) колоїдні подрібнювачі. В основу цієї класифікації покладено головний спосіб, яким подрібнюється матеріал у подрібнювачі. У літературі часто зустрічається класифікація подрібнювачів за крупністю одержуваних частинок (дробарки крупного, середнього і мілкого подрібнення та млини тонкого і колоїдного подрібнення). Недоліком такої класифікації є відсутність вказівки на спосіб подрібнення, який є основою роботи подрібнювача, а також те, що дробарку того самого типу залежно від її розмірів можна віднести до дробарок крупного, середнього і мілкого подрібнення, тобто до різних класів. Дробарки розколювальної і розламувальної дії. Ці дробарки виявились особливо ефективними при крупному і середньому подрібненні. До них належать щокові і конусні дробарки. Щокові дробарки можна використовувати для подрібнення гірських порід, вугілля, вапнякового каменю, а також інших будівельних матеріалів. Схему щокової дробарки наведено на рис. 4.2. Робочими елементами щокових дробарок є дві щоки: нерухома 1 і рухома 2, що коливається на осі 3. Щоки утворюють пащу. Матеріал потрапляє у пащу зверху. Під час зближення щік куски матеріалу руйнуються, а під час розходження подрібнений матеріал випадає крізь нижню щілину в пащі. Приводить у дію рухому щоку шатун 5, з'єднаний з ексцентриковим валом 6. Шатун з'єднаний шарнірно з рухомою щокою через розпірні плити 4. Тяга 9 і пружина 8 створюють натяг у рухомій системі і сприяють холостому ходу рухомої плити. Ширину випускної щілини регулюють взаємним переміщенням клинів 7. Основні переваги щокових дробарок: простота і надійність конструкції, широка зона застосування, компактність і простота

обслуговування. До недоліків слід віднести: періодичний характер дії на матеріал (тільки під час зближення щік) і неврівноваженість рухомих мас, що спричинює шум і вібрацію під час дробіння. Ступінь подрібнення зростає із збільшенням кута захвату Конусні дробарки. В конусній (гіраційній) дробарці (рис. 4.3) матеріал подрібнюється безперервним розчавлюванням його між двома конусами. Зовнішній конус 4 нерухомо зв'язаний з рамою дробарки, а внутрішній З закріплений на валу 2. Вал підвишено вгорі на кульовій опорі 1, яка жорстко з'єднана з корпусом. Нижній кінець вала ексцентрично закріплено в стакані 5, який приводиться в рух через конічну зубчасту передачу. Під час обертання вала внутрішній конус дробарки наближається до однієї сторони нерухомого конуса, руйнуючи матеріал, а з іншого боку подрібнений матеріал випадає крізь вихідну щілину, яка в цей час розширюється. Отже, на відміну від щокових дробарок у конусній процес руйнування матеріалу і видалення його із зони подрібнення відбувається безперервно. Дробарки роздавлювальної (розчавлювальної) дії. Основним способом подрібнення в машинах цього типу є роздавлювання матеріалу між двома робочими поверхнями. При цьому одна з поверхонь або обидві повинні бути рухомими. До найпоширеніших у промисловості дробарок роздавлювальної дії належать валкові дробарки. їх використовують для середнього і тонкого подрібнення зерна в млинах і на крупорушках, солоду на пивоварних заводах, плодів і овочів на консервних заводах і т.д. Робочою частиною валкових дробарок служать горизонтальні валки, кількість яких може бути різною. Найпростіша дробарка має один валок, який обертається навколо горизонтальної осі паралельно нерухомій робочій щоці. У цьому випадку дробіння відбувається між нерухомою щокою і валком, що обертається. Проте найчастіше дробарки мають пару або кілька пар валків. Парні валки обертаються назустріч один одному і подрібнення відбувається між валками. Схему валкової дробарки зображено на рис. 4.4. Дробарка складається з валків 2 і 3. Підшипники валка 3 нерухомі, а валка 2 — рухомі. Останні утримуються за допомогою пружини 1, що дає можливість валку 2 зміщуватись, коли у дробарку потрапляють надто міцні сторонні предмети. Розмір кусків продукту визначається шириною щілини між валками. Валкові дробарки компактні і надійні в роботі. Гладенькі валки для подрібнення зерна мають діаметр (250... 350) мм, швидкість

Рис. 4.4. Схема вальцьової дробарки обертання валків (2,5...5) м/с. Для розмелювання зерна використовують валки з рифленою поверхнею. Рифлі утворюють деякий кут з твірною вала. Такі валки не тільки роздавлюють, а й розколюють матеріал. Розмір кусків матеріалу, який надходить на дробіння, має бути в (20...25) разів меншим від діаметра гладеньких валків і в (10... 12) разів меншим від діаметра рифлених валків. Дробарки розтирально-роздавлювальної дії. У машинах цього типу матеріал дробиться комбіновано під дією прямого роздавлювання з розтиранням. Щоб мати розтиральний ефект, поверхні, які роздавлюють матеріал, повинні у відповідних точках мати різницю лінійних швидкостей руху. Це і передбачено в усіх конструкціях дробарок розтиральної дії. До них належать: жорна, бігуни і дискові млини. Ці дробарки використовують для дрібного і тонкого подрібнення. Розглянемо їх дію детальніше на прикладі роботи бігунів (рис. 4.5). У цій дробарці матеріал дробиться під дією двох важких котків 2, які котяться по дну чаші 4, в яку завантажують подрібнюваний матеріал. Котки обертаються навколо вертикальної осі 5 зубчастою передачею. Навколо горизонтальних осей 3 котки обертаються завдяки тертю між Циліндричною поверхнею котків і матеріалом у чаші. Накочую-

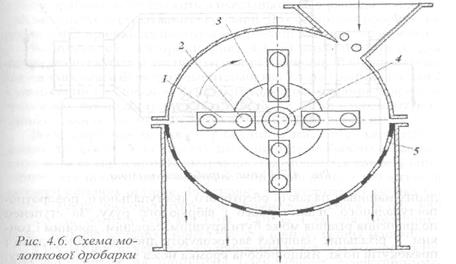

Рис. 4.5. Схема бігунів чись на великі куски дуже міцного матеріалу, котки можуть підніматися кривошипами 1, що запобігає поломці машини. До появи барабанних млинів були дуже поширеними дробарками в багатьох галузях промисловості. Тепер роль їх дещо зменшилась, але там, де подрібнюють в'язкі матеріали і дробіння поєднується з перемішуванням, їх ще використовують. Дробарки ударної дії. У цих дробарках матеріал дробиться ударним навантаженням, яке може виникнути під час падіння подрібнювальними органами в польоті, зіткнення в польоті самих частин матеріалу одна з одною. До дробарок ударної дії відносять молоткові, барабанні, дезінтегратори. Молоткові дробарки (рис. 4.6) застосовують для дробіння зерна, картоплі, солоду, кісток, шквари та інших матеріалів. Робочими органами дробарки служать молотки 1, вільно насаджені на стрижні 2 дисків 3, змонтованих на валу 4. Під час обертання вала молотки стають у радіальне положення і б'ють куски матеріалу, який завантажують у живильник. Матеріал вивантажують крізь сито 5, величина отворів якого визначає ступінь подрібнення матеріалу. Колова швидкість на кінцях молотків дробарки повинна бути достатньою, щоб забезпечити руйнування матеріалу в момент удару. Під час дробіння зерна вона становить (70...90) м/с. Число обертів ротора (вала з дисками) дробарки для зерна — 2100 об/хе, дробарки для кісток — (2800...3000) об/хв. Продуктивність молоткових дробарок визначають експериментально. Потужність на валу молоткової дробарки можна наближено обчислити за емпіричною формулою N=(0,1-0,15)iQ,kBm.

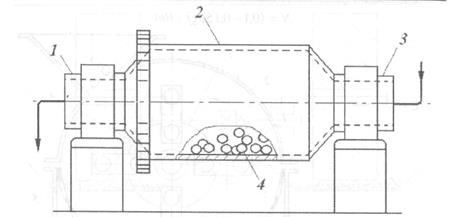

Барабанні млини (рис. 4.7) широко використовують для тонкого помелу матеріалів для багатотонних виробництв вугілля, цементу, тощо. Робочими елементами цих млинів є захищений броньованими плитами барабан 2 і завантажені в нього подрібнювальні органи 4 (кулі, стрижні, морська галька і т.д.). Під час обертання барабана тіла відцентровою силою притискаються до його стінки, піднімаються на деяку висоту, а потім падають або скочуються вниз. Якщо в барабані перебуватиме подрібнювальний матеріал, то перемелювальні органи подрібнять його биттям при падінні, роздавлюванням і розтиранням під час скочування. Подається матеріал у млин і виводиться з нього крізь порожнисті цапфи барабана З і 1. Переміщується матеріал під дією різниці його рівнів на вході і виході, а також під дією обертання барабана. Подрібнений матеріал вивантажується крізь цапфу 1 під дією власної ваги або з потоком повітря, висмоктуваного вентилятором. Різальні машини застосовують для подрібнення полімерів, буряків, моркви, картоплі, м'яса, трав. Під час різання зменшується їх сумарна поверхня, яка активно бере участь у наступних масо-обмінних процесах, змінюються властивості оброблювальної продукції. Робочим органом у різальних машинах є ніж. Ножам у різа-

Рис. 4.7. Схема барабанного млина льних машинах надають обертового, поступального, поворотно-поступального, планетарного і вібруючого руху. За ступенем подрібнення різання може бути крупним, середнім, дрібним і тонким. У різальних машинах застосовують дискові, серпоподібні і прямокутні ножі. Якщо робоча кромка ножа має зубчасту форму, ножі називають пилками. Найбільшого поширення у промисловості набули дискові і відцентрові різалки, вовчки і кутери. На рис. 4.8. зображені схеми багатодискових машин для різання м'яса і м'ясопродуктів. Салорізка (рис. 4.8, а), призначена для попереднього подрібнення жиру-сирцю, складається з корпуса 7, завантажувального бункера 4 і двох паралельних валів З і 5. На першому закріплено дискові ножі 2 з проміжними шайбами 1 і за-тягувальними гайками; на другому — порожнистий барабан б з кільцевими рівчаками для лез ножів.

Рис. 4.8. Схема багатодискових різальних машин Колова швидкість ножів у багато разів більша від колової швидкості барабана, який служить живильником. Ця різниця швидкостей забезпечує перерізування сировини. Для очищення робочих поверхонь від прилиплих шматочків сировини встановлені скребки. Багатодискові м'ясорізки (рис. 4.8, б) використовують для розрізування кусків м'яса на смуги певної ширини. В корпусі 1 із завантажувальним бункером змонтовані вал З з дисковими ножами 2 і напрямний гребінець 4. Якщо багатодискові машини подрібнюють м'ясо, яке подає транспортер 2 (рис. 4.8, в), то в них монтують штабу 1, яка не дає можливості м'ясу виноситись ножами. Вовчки призначені для подрібнення м'яса, хліба, картоплі та інших продуктів. У більшості цих машин передбачена механізована подача сировини. Конструкцію промислових вовчків запозичено від побутових м'ясорубок, лише збільшено геометричні розміри робочих органів. За основну характеристику вовчка беруть діаметр дискової сітки: для промислових типів — (80..300) мм\ число обертів черв'яка (100...200) за 1 хв для тихохідних, (200...300) для середніх і понад 300 для швидкохідних машин. Кутери призначені для подрібнення м'яса і м'ясопродуктів, перетворення їх на однорідну масу певних структурно-механічних властивостей. М'ясо в кутерах подрібнюється серпоподібними і прямими ножами, встановленими комплектно на одному, двох або чотирьох валах, причому одинарні ножі занурюються у продукцію, попередньо подану в резервуар (чашу, барабан, жолоб тощо). Перемішування Перемішуванням називають процес взаємопроникнення і розподілу частинок однієї речовини в іншій у результаті їх вільного і вимушеного відносного руху. Вільне переміщення може відбуватися внаслідок молекулярної дифузії, різниці густин або температур у різних шарах рідини або під впливом кількох з цих факторів одночасно. Під час молекулярної дифузії речовина переміщується у тому напрямку, де концентрація її менша, і в такий спосіб вирівнюватиметься концентрація в усьому об'ємі. Це явище пояснюється тим, що молекули речовин перебувають у постійному русі, наштовхуються одна на одну і змінюють напрям руху. Вони намагаються рухатись туди, де менше зіткнень, тобто в той бік, де менша концентрація речовини. Молекулярна дифузія завжди веде до повільного перемішування. На практиці доцільніше застосувати перемішування за рахунок перенесення елементарних частинок однієї рідини в іншу у процесі турбулентної дифузії під час вимушеного руху компонентів, що перемішуються. Перемішуванні системи можуть бути або рідинами, або сипкими речовинами, причому перемішуватись можуть як речовини, що перебувають в однаковому агрегатному стані, наприклад, дві або більше рідин, так і в різному — рідини і тверді тіла і т.д. Рідини поділяють на стискувані (гази) і нестискувані (краплинні). При цьому серед власне рідин розрізняють ньютонівські (тобто такі, у яких в ламінарній течії існує пряма пропорційність між коефіцієнтом тертя і градієнтом швидкості) і не ньютонівські (пасти і тістоподібні тіла). Рух газів і ньютонівських краплинних рідин описується однаковими законами, які, проте, не застосовують для опису течії неньютонівських рідин. Закони ж руху твердих сипких мас відрізняються від обох попередніх. В різних галузях промисловості перемішування матеріалів застосовують з метою: рівномірного розподілу однієї фази в іншій; підтримання дисперсної фази в завислому стані; збільшення й оновлення поверхні контакту між компонентами системи, які реагують, для прискорення хімічних і фізико-хімічних процесів; створення організованого потоку рідини вздовж поверхні теплопередачі для інтенсифікації тепловіддачі; підігрівання рідкої системи у випадку подачі в неї гострої пари; проведення фізико-хімічних процесів, наприклад процесів сатурації, кристалізації; проведення оксидаційних процесів при подачі в систему повітря або кисню і т.і.; одержання суспензій, емульсій, тощо; інтенсифікації біохімічних, хімічних та інших процесів. Перемішування здійснюється або в спеціальних апаратах, які називають змішувачами, або безпосередньо в апаратах, де відбуваються процеси масо- чи теплообміну, біохімічні, хімічні та ін. Такі апарати мають відповідні пристрої для перемішування — мішалки або перегрібачі. Залежно від способу перемішування і технологічних вимог до проведення процесу відповідно відрізняються конструктивно і мішалки. Мішалки для перемішування газів і рідин під час транспортування їх в трубах. У цьому випадку найпростішим пристроєм є Y-подібне сполучення труб, якими підводять гази або рідини в загальний трубопровід. Доцільність застосування перемішування в трубопроводі зумовлена дешевизною і простотою цього способу. При достатній довжині трубопроводу і швидкості руху компонентів забезпечується добре перемішування. Для збільшення місцевої турбулентності в трубопровід вмонтовують вставки (перегородки) різного профілю, які мають обтікати газ або рідина. Частіше для перемішування рідин у трубопроводі застосовують інжекторний спосіб. При цьому один компонент подають через сопло по осі трубопроводу, яким тече другий компонент. Ефективність перемішування в таких пристроях можна підвищити, вмонтовуючи прості гвинтові вставки. Інжектор можна використати також для подачі однієї з рідин в трубопровід. Перемішування в посудинах здійснюють, застосовуючи відповідні перемішувальні пристрої, встановлювані всередині цих посудин. До найпростіших пристроїв такого типу належать сопла. їх застосовують для перемішування кількох газів, а також для змішування рідин з газом або пилуватих речовин. У соплі є вузьке гирло (вихід), крізь яке газ або рідина надходить у простір, заповнений іншим газом або рідиною. Сопло можна встановити також в широкій трубі, відкритій або з отворами з боку, протилежного напряму потоку газу або рідини. Крізь ці отвори газ, який надходить у трубу через сопло, підсмоктує з навколишнього простору інший газ (найчастіше повітря). Найпростішим прикладом такого пристрою може бути бун-зенівський пальник. Так само, як у випадку змішування газів, можна розбризкувати рідину, яку подають у сопло під тиском (0,1...25) МПа). Для поліпшення розсіювання рідини у просторі, заповненому газом, перед гирлом сопла встановлюють спіральну насадку, яка надає рідині обертального руху. Розбризкування рідини у повітрі (газі) найчастіше застосовують під час обробки води в сорбційних процесах. У разі потреби більш ефективного перемішування рідкої суміші застосовують простий пристрій для циркуляційного перемішування, який складається з всмоктувальної труби, розташованої біля дна посудини, насоса і нагнітальної труби, яка подає потік до поверхні рідини в апараті, наприклад через розбризкувальну головку над рівнем рідини. У дискових, конусних і кулькових мішалках робочим органом є відповідно диск, порожнистий конус і куля, які обертаються на осі. У вібраційних мішалках робочий орган — це плоский перфорований диск, закріплений на валу, що переміщається то вгору, то вниз. Напрям потоку рідини забезпечують профільовані отвори в диску. Енергетично ці мішалки дуже економічні, придатні для пе- ремішування рідких сумішей і суспензій. Особливо доцільно їх використовувати в апаратах, які працюють під тиском, оскільки вал, що рухається у вертикальному напрямі, ущільнити значно легше, ніж обертовий. Мішалки цього типу можна використовувати як емульгатори або збивалки. Порівняно з обертовими мішалками, дія яких визначається до деякої міри також тертям рідини об стінки посудини, їх перевага у тому, що вони створюють вертикальний знакозмінний рух частинок, при якому немає потреби якось спрямувати рух потоку. До того ж у випадку вібраційного перемішування не утворюється лійкоподібна заглибина. Час, потрібний для розчинення, гомогенізації або диспергування, при вібраційному перемішуванні істотно скорочується. Поверхня перемішувальної рідини, якщо мішалку встановлено правильно, навіть при значних амплітудах коливання лишається спокійною і рівною; немає ні розбризкування, ні підвищеного випаровування з поверхні. З конструктивного боку мішалки обмежуються довжиною вала, яка не повинна перевищувати 2,5 м.

Рис. 4.9. Перемішувальні пристрої для сипких і пластичних тіл: а — лопатевий змішувач; б — пнековип; в — пнековип з рухомою віссю (перегрібач); г — змішувач ударного типу; д — барабанний На рис. 4.9. наведено спеціальні типи перемішувальних пристроїв, які використовують для перемішування сипких і пластичних тіл. Будова і принципи дії кожного з них зрозумілі з рисунка, а призначення зумовлене конструктивними особливостями. Деякі з них, де робочим органом є шнек, одночасно перемішують матеріал і транспортують його. Гідродинамічні процеси

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 693; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.016 с.) |

U і на здійснення роботи А (зміна кінетичної енергії

U і на здійснення роботи А (зміна кінетичної енергії  якщо система рухається)

якщо система рухається)

0.

0.

— первісний об'єм сипкого продукту;

— первісний об'єм сипкого продукту; — об'єм гранул.

— об'єм гранул. , (4.1)

, (4.1)

, (4.2)

, (4.2)

. Проте для того, щоб куски матеріалу не виштовхувались з дробарки під тиском щік, кут захвату не повинен бути більшим від подвійного кута

. Проте для того, щоб куски матеріалу не виштовхувались з дробарки під тиском щік, кут захвату не повинен бути більшим від подвійного кута  ртертя матеріалу. Звичайно

ртертя матеріалу. Звичайно