Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема. Вимоги до апаратів, які застосовуються на виробництвах харчуванняСодержание книги

Поиск на нашем сайте Тема. Вимоги до апаратів, які застосовуються на виробництвах харчування Виробничий цикл виробництв харчування. Весь процес виробництва кулінарної продукції умовно можна розбити на шість етапів: 1. Приймання, первинна обробка сировини і його зберігання. 2. Підготовка сировини до кулінарної обробки. 3. Приготування їжі. 4. Порціїнування і видача готових кулінарних виробів. 5. Миття посуду і устаткування. 6. Збір і переробка відходів сировини і залишків їжі.

Здійснення кожного з цих етапів вимагає застосування відповідних апаратів. Вимоги до апаратів. Незважаючи на значні розходження в принципі дії, конструктивному виконанні апаратів і їхньому призначенні, можна сформулювати загальні вимоги до них. Ці вимоги можна поділити на основні групи: технологічні, експлуатаційні, енергетичні конструктивні, економічні, безпечні в роботі та вимоги пов’язані із захистом навколишнього середовища. Усі ці вимоги між собою зв'язані і взаємообумовлені. Під технологічними вимогами розуміють неодмінну умову, що полягає в тому, що проведення процесу повинне здійснюватися за мінімальний проміжок часу з одержанням найкращого результату. Апарати повинні забезпечувати якісне приготування їжі при мінімальних затратах часу, втратах сировини і його властивостей. Експлуатаційні вимоги до апаратів передбачають простоту їх обслуговування з мінімальними затратами праці. До числа експлуатаційних вимог відносять стійкість апаратів проти корозії, що може виникнути під дією продукту, що переробляється, миючих засобів і навколишнього середовища. Крім того, до експлуатаційних вимог відноситься доступність апаратів для огляду, чищення і ремонту. Енергетичні вимоги в тому, що апарати повинні бути енергозберігаючими (мало енергоємними), тобто витрачати мінімальну кількість енергії або палива. При цьому основним енергетичним показником є питома витрата енергії на одиницю готової продукції. Конструктивні вимоги пов'язані з їхнім проектуванням, виготовленням, транспортуванням і монтажем. У загальному виді конструктивні вимоги можна сформулювати так. Апарати повинні мати стандартні, легко замінні деталі й уніфіковані вузли, виконані з недорогих металів і матеріалів, що не мають шкідливих впливів на продукт. Кращим металом для виготовлення частин і вузлів апаратів, що взаємодіють з продуктом є нержавіюча сталь. Варто уникати використання для цих цілей алюмінію. Це пов'язано з тим, що алюміній накопичується в організмі людини і практично не виводиться з нього. При конструюванні апаратів необхідно прагнути до зниження їх металоємності та матеріалоємності. Крім того, апарати повинні бути універсальними, тобто придатними для проведення різних процесів. При конструюванні апаратів, що мають великі габарити, необхідно також передбачати їхню розбірність. Це полегшить транспортування і монтаж апарату. Важливим також є дизайнерське рішення конструкції апарату, відповідність естетичним вимогам і психологічним особливостям роботи на даному апараті. Економічні вимоги тісно пов'язані і випливають з раніше розглянутих вимог. Очевидно, що апарати повинні бути дешевими як при виготовленні, так і при експлуатації, швидко окупатися. Обов'язковою вимогою до апаратів є безпека роботи на них. Апарати в цьому відношенні повинні бути бездоганними. Вимоги, пов'язані із захистом навколишнього середовища: відходи (рідкі, газоподібні, тверді), що одержуються при проведенні процесів і викидаються в навколишнє середовище не повинні забруднювати його. Матеріали, що застосовують у машинобудуванні є сталі (чавуни), сплави кольорових металів, металокераміка, неметалічні речовини (пластмаси, гума, скло, фарби, олії). Використання чистих металів обмежено відсутністю в них необхідних властивостей. З чистих металів застосовуються алюміній (у торговому машинобудуванні), олово (для пайки ємностей, що призначені для харчових продуктів), мідь (для виготовлення струмоведучих частин електроапаратури). Сталі-це залізовуглецеві сплави із змістом вуглецю до 2%, чавуни - залізовуглецеві сплави із змістом вуглецю понад 2%, На властивості сталей великий впливають домішки і добавки різних елементів (легування). Так, хром збільшує міцність, твердість і опірність сталі зношення, нікель підвищує міцність, твердість, зменшує крихкість. Додають у сталь також кремній, марганець і інші елементи. Велику міцність і механічні властивості сталі впливає одночасне використання декількох легуючих добавок. Із сплавів кольорових металів найбільше часто застосовують латуні, бронзи й алюмінієві сплави. Латунями називають сплави міді з цинком. У порівнянні з міддю латуні міцніші, твердіші і більш стійкі до корозії. У спеціальних латунях крім цинку містяться легуючі компоненти. Бронзи - це сплави міді з будь-якими металами, крім цинку. Найбільш поширені олов'яні, алюмінієві, кременисті і нікелеві бронзи. Вони володіють хорошою корозійною стійкістю й антифрикційними властивостями. До алюмінієвого відносяться сплави алюмінію з кремнієм, міддю, марганцем і магнієм. При виборі матеріалу для запроектованої деталі враховують експлуатаційні вимоги (матеріал повинний задовольняти умови роботи деталі в машині), технологічні (виготовлення деталі повинне бути мінімальним по трудомісткості) і економічні (матеріал повинний бути вигідним з погляду повної собівартості деталі, що враховує крім вартості матеріалу всі інші виробничі витрати).

Самостійна робота №2

Тема. Характеристика насосів

Мал. 1.2. Поршневі насоси а – горизонтальний плунжерний насос подвійної дії: 1 – всмоктуючий патрубок; 2 – циліндри; 3,6 – колектори; 4,11 – всмоктуючі клапани; 5,9 – нагнітаючі клапани; 7 – нагнітаючий патрубок; 8 – плунжер; 10 – шток. б – вертикальний триплунжерний насос: 1 – циліндри; 2 – клапани; 3 – плунжери; 4 – штоки; 5 – колінчастий вал.

Поршневі насоси. Насоси цього типу різноманітні за своїми конструктивними особливостями і за призначенням. За видом поршнів вони поділяються на поршневі і плунжерні. За кількістю поршнів або плунжерів – на одно- і багатопоршневі або багатоплунжерні (мал. 1.2). За розташуванням циліндрів – на горизонтальні і вертикальні. За принципом дії – на насоси простої і подвійної дії. Поршневі насоси поділяються на насоси низького і високого тиску. Розглянемо принцип дії поршневого насосу на прикладі насосів подвійної дії і багатоплунжерного. Насоси подвійної дії (мал. 1.2,а) розглядають як сукупність двох насосів простої дії. При русі плунжера вправо рідина через патрубок 1, колектор 3 і клапан 4 всмоктується в ліву частину циліндру. Одночасно з правої частини циліндра рідина через клапан 9, колектор 6 і патрубок 7 відводиться з насосу. При цьому клапан 5 закритий через дію на нього рідини, яка знаходиться в колекторі 6, клапан ІІ також закритий, так як на нього здійснює тиск рідина, яка знаходиться в правій частині циліндра. Багатоплунжерні (мал.1.2,б)забезпечують рівномірну подачу рідини. При цьому рівномірність подачі зростає із збільшенням кількості плунжерів. В плунжерному насосі штоки 4 прикріплені до колінчастого валу здійснюється три всмоктування і три нагнітання. Центробіжні насоси. Вони використовуються для перекачування малов’язких рідин. В залежності від ряду ознак їх класифікують на одно- і багатоступінчасті, в залежності від розміщення вісі обертання робочого колеса – на горизонтальні і вертикальні. Принцип дії центробіжних насосів( мал.1.3).Робоче колесо, з прикріпленими до нього лопатками 2 обертаються. Рідина під дією центробіжної сили відкидається до периферії камери 1 і через нагнітаючий патрубок 4 відводиться з неї. В центрі камери створюється подразнення, за рахунок чого всмоктуються нові порції рідини. Всмоктуючий патрубок 5 розташований в центрі камери по вісі робочого колеса. Перед запуском центробіжних насосів необхідно заливати їх камеру, перекачуваною рідиною. Для нормальної і стійкої експлуатації центробіжних насосів їх слід встановлювати таким чином, щоб перекачувана рідина поступала в камеру сама по собі (мал. 1.4).

Самостійна робота № 3 Тема. Робота вентилятора

Робота вентилятора. (мал. 1.8.) В своїй основі аналогічна роботі центробіжного насосу. При обертанні робочого колеса 2 за рахунок центробіжної сили повітря або газ відкидається до периферії корпусу 1 і виходить через нагнітальний патрубок 4. За рахунок розрідження, яке виникає в центрі камери вентилятора, через всмоктуючий патрубок 3 поступають нові порції повітря. Вентилятори поділяють на вентилятори низького тиску (р=10³ Па) і високого тиску (р=3×10³±10, Па).

Відмінність газодувки (мал. 1.9) від вентилятора полягає в тому, що вона має так званий направляючий апарат, в якому відбувається перетворення кінетичної енергії газу в потенціальну енергію тиску. Мал. 1.8. Схема вентилятора: 1 - корпус 2 – робоче колесо; 3 – всмоктуючий патрубок; 4 – нагнітаючий патрубок.

Мал. 1.9. Схема газодувки: 1 – корпус; 2 – робоче колесо; 3 – всмоктуючий патрубок; 4 – направляючий апарата; 5 –нагнітаючий патрубок Самостійна робота №4 Тема. Процеси перемішування

Процеси перемішування на виробництві харчуванні застосовують для: перемішування з метою одержання однорідної або неоднорідної рідинної системи. При цьому можливо: - перемішування рідини з рідиною, рідини з твердою речовиною, рідини з газом; - перемішування з метою збереження гетерогенної системи і запобігання розшарування, випадання осаду або спливання легких фракцій; - перемішування з метою інтенсифікації тепло і масообмінних процесів. Яке би цільове призначення не мав процес перемішування, загальні закономірності його існування залишаються однаковими.

- перемішування механічне; - перемішування пневматичне; - перемішування циркуляційне; - перемішування в потоці шляхом створення штучної турбулізації. Самостійна робота №5 Тема. Процеси піноутворення

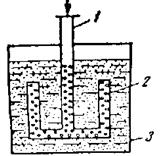

Піноутворення. Процеси піноутворення можуть бути поділені на два основних види: піноутворення і збивання. Суть піноутворення і збивання однакова. Вона полягає в диспергуванні в рідині, газі або в повітрі. Піноутворення на виробництвах харчування застосовується в технологічних цілях, наприклад для приготування газонаповнених коктейлів. Збивання застосовується при виробництві приготування кремів, суфле, морозива, збитих вершків і інш. Одним із способів піноутворення є барботування газу в рідину (мал. 3.6). У рідину, що знаходиться в резервуарі, надходить через перфоровану трубку газ. Вихідні з отворів трубки струмка газу розпадаються на пухирці, які розподіляються в масі рідини.

Мал.3.6. Схема процесу піноутворення: 1–патрубок для подачі свіжого повітря; 2 – перфоровані трубки; 3 – резервуар.

Для одержання стійкої піни для приготування кулінарних виробів необхідно додавати різні поверхнево-активні речовини (ПАВ). У якості ПАВ в харчуванні найбільш часто використовують яєчний і молочний білок. Особливо стійку піну дозволяє одержати казеїнат натрію.

Самостійна робота №6 Тема. Процеси збивання

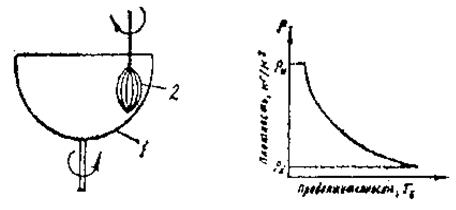

Процес збивання на підприємствах харчування здійснюється в апаратах періодичної дії, що представляють собою відкриті бачки, всередині яких розміщена мішалка або збивач.

Мал.3.7.Схема збивального апарату: 1 – бачок; 2-збивалка.

Бачок 1 і збивач 2 обертаються в протилежністорони. У результаті захоплення повітря відбувається залежність змінення наповненої маси продукту. При перемішуванні щільність збиваючого повітря диспергується. Збивання зменшує щільнісь продукту(мал.3.7). Встановлено, що для більшості продуктів ступінь взбивання досягається при відношенні початкової його щільності до кінцевої в межах 1,5-3. Об’єм системи при цьому збільшено у 1,5-3 рази. Відношення кінцевого об’єму системи, що збивається, до початкового називають ступенем збивання. Поняття "газоутримування (газонаповння)" і "питома поверхня фазового контакту" застосовуються для характеристики збитих продуктів. Процес збивання необхідний при виробництві морозива, яке виготовляютьз натуральних або із сухих сумішей. Одним з основних процесів приготування морозива є фризерування, що здійснюється в спеціальних апаратах, які називаються мороженицями і фризерами.

Самостійна робота №7

Тема. Процеси псевдозрідження

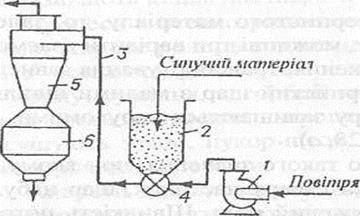

Псевдозрідження. Суть псевдозрідження полягає в тому, що під час продування повітря або рідини з певною швидкістю через шар зернистого матеріалу, що розташований на решітці, він переходить у завислий стан, набуває властивості текучості та переміщується по решітці. Зовні такий шар нагадує киплячу рідину, тому його ще називають киплячим шаром. Процеси в псевдозрідженому шарі останніми десятиріччями одержали широке розповсюдження в різних галузях харчової технології. У псевдозрідженому шарі проводяться процеси змішування, теплообміну, сушіння, адсорбції та ін. Особливо інтенсивно впроваджується псевдозрідження в процеси сушіння; у псевдозрідженому шарі висушують зерно, цукор-пісок, дріжджі, желатин та інші зернисті, а також рідинні матеріали. Апарати для проведення процесів у псевдозрідженому шарі порівняно прості, легко механізуються і автоматизуються. Проте псевдозрідженому шару властиві й деякі недоліки. Вирівнювання температур і концентрацій в шарі призводить до зменшення рушійної сили процесу. Негативними факторами слід вважати знос найтвердіших частинок, ерозію апаратури, виникнення значних зарядів статичної електрики, необхідність установлення пилоуловлювальних пристроїв. Для встановлення гідродинамічної сутності процесу процесу псевдозрідження спочатку розглянемо нерухомий шар зернистого матеріалу. Такий шар характеризується трьома величинами: порізністю шару є, висотою шару і діаметром частинок. Якщо газ рухається через шар зернистого матеріалу, то, залежно від середньої швидкості його руху, можливі три варіанти взаємодії: фільтрування, псевдозрідження, транспортування завислих частинок потоком. Рух газу через зернистий шар з малими швидкостями, коли частинки зернистого шару залишаються нерухомими, називається фільтрацією. Транспортування твердих частинок рідинним потоком називається гідротранспортом, а транспортування повітрям - пневмотранспортом. Швидкість, яка відповідає цьому моменту, називається другою критичною швидкістю, або швидкістю винесення. Пневмотранспорт сипучих та пилоподібних матеріалів, що грунтується на здатності матеріалів переміщуватися в потоці повітря в завислому стані, широко використовується на різних підприємствах харчової промисловості завдяки таким перевагам: - можливості переміщення матеріалів у різних напрямках по складних трасах на великі відстані (до 1800 м) з найбільшою висотою підйому до 100 м; - виключенню витрат і виділенню пилу внаслідок герметизації системи, що підвищує санітарно-технічний рівень підприємства; - можливості повної автоматизації процесу транспортування. У якості повітродувних машин у пневмотранспортних установках використовуються лопатеві, ротаційні та поршневі машини.

Рис. 3.8. Нагнітальна установка для пневмотранспорту На рис. 3.8. зображено схему нагнітальної установки середнього тиску для пневмотранспорту борошна. Повітродувна машина 1 розміщується на початку системи і нагнітає повітря через ресивер у гіродуктопровід 3, в який подається матеріал з приймального бункера 2 живильником (шлюзовим затвором) 4. Суміш матеріалу з повітрям поступає в циклон - розван- тажувальник 5, де відбувається розділення псе- вдозрідженого шару на матеріал та газ. Матеріал із циклона переходить у витратну ємність б, а повітря - в атмосферу. Самостійна робота №8

Тема. Мембранні методи розділення рідинних систем Самостійна робота №9 Тема. Апарати для подрібнювання

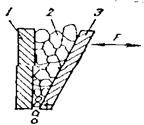

Розглянемо типи машин і апаратів для подрібнювання. Щокова дробарка (мал. 5.1) працює за принципом роздавлювання. Матеріал, що піддається подрібнюванню, завантажують між щік. За рахунок зусиль на рухливій щоці, матеріал роздавлюється.

Мал.5.1.Схема щокової дробарки: 1-нерухома щока; 2-подрібнюючийся матеріал; 3-рухома щока.

У конусних дробарках (мал. 5.2) подрібнення здійснюється за рахунок роздавлювання і стирання. Вихідний матеріал завантажується в простір, утворений між зовнішнім нерухомим і внутрішньої обертовим конусами. Останній розташований ексцентрично відносно зовнішнього конуса. У багатьох конусних дробарках внутрішній конус має змінну вісь обертання, тобто привідний вал, який, обертаючись, описує конусоподібну поверхню.

У вальцьових або валкові дробарках (мал. 5.3) матеріал, що подрібнюється, захоплюється вальцями і, проходячи між ними, дробиться. Вальцьові дробарки працюють за принципом роздавлювання і стирання. Відомі вальцьові дробарки, у яких два вальця мають однакову частоту обертання, а також, у якій один з вальців обертається з меншою частотою, ніж другий. У цьому випадку ефект стирання посилюється. Мал. 5.2 Схема конусної дробарки:Мал. 5.3.Схема вальцьової (валкової) 1-зовнішній нерухомий конус; 2-подріблювальний дробарки: матеріал; 3- внутрішній рухомий конус. 1,3-вальця; 2-подріблювальний матеріал.

За принципом подрібнювання за рахунок стиснутого удару працюють молоткові дробарки (мал. 5.4). Через завантажувальний бункер подрібнений матеріал надходить у робочу камеру, де піддається впливанню молотків, насаджених на стержні, що обертаються навколо центральної осі. Подрібнений матеріал виходить з камери через перфороване днище. Розглянуті машини й апарати призначені для великого, середнього і дрібного подрібнення. У деяких з них можна здійснювати грубий помел.

Апарати, що використовують для грубого і середнього помелів працюють за принципом стиснутого удару і стирання завдяки дискових дробарок, що називаються дезінтеграторами (рис, 5.5). Із завантажувального бункеру матеріал, що подрібнюється, надходить у камеру дезінтегратора і потрапляє між пальцями нерухомого і рухомого дисків. У зазорах між пальцями відбувається подрібнення. Подрібнений продукт виходить через розвантажувальний патрубок. У деяких дезінтеграторах обертаються обидва диски з пальцями, обертання їхні здійснюється в різні сторони. У промисловості широко застосовуються кульові млини. Принцип їх роботи полягає у використанні удару і стирання. Кульовий млин - це циліндр, що обертається навколо своєї осі (мал. 5.6). Внутрішня порожнина циліндра заповнена кулями, виготовленими з твердих матеріалів. Кулі разом з подрібнюючим матеріалом при обертанні корпусу піднімаються на висоту, а потім під дією сили тяжіння падають вниз та вдаряються по матеріалу укладеному між ними.

За принципом стирання працюють подрібнювачі, у яких використовують жорна

Подрібнений матеріал через конічний отвір у верхньому жорні надходить у зазор між ним і нижнім жорном, в якому відбувається подрібнювання. Жорна обертаються в різні сторони. Усі розглянуті вище апарати призначені для подрібнювання твердих матеріалів і продуктів. У харчуванні виникає необхідність подрібнювання сировини і продуктів, що складаються з твердих і м'яких компонентів. До такої сировини відносяться, наприклад, м’ясо-кісткова зокрема реберна, частина м'ясних туш, хребет риби. Для подрібнювання м’ясокісної сировини застосовують його попереднє заморожування при температурах 30 - 20 °С. Заморожування сировини дозволяє подрібнити його до часток розміром 10-50 мкм. Таке тонке здрібнювання дозволяє використовувати м’ясокісну сировину у фаршах, особливо при виробництві деяких видів ковбас, котлет, люля-кебаба. На виробництвах харчування тонкому подрібнюванню у великих кількостях піддають варені овочі, свіжі ягоди і фрукти. Для цієї мети використовують спеціальні подрібнюючі машини, що називаються протиральними. В даний час відомо багато різних типів протиральних машин і пристроїв. Розглянемо їхню роботу на прикладі протиральної машини для ягід і фруктів (мал. 5.9). Продукт, що піддається протиранню, надходить з бункера в перфорований циліндр, у якому розташовані обертові робочі лопати. Відцентровою силою продукт притискається до перфорованого циліндра. Під впливом лопат відбувається його роздавлювання і стирання. Подрібнений до пастоподібного вигляду продукт через перфорацію циліндра надходить у корпус і в розвантажувальний патрубок. Самостійна робота № 10

Тема. Процес різання Різання. У зв’язку з тим, що різання займає харчуванні найбільш важливе місце серед інших процесів подрібнювання продуктів, розглянемо цей процес більш детально. Різанню піддається більшість видів сировини, напівфабрикатів і продуктів. Основна мета процесу різання полягає в поділі продукту на частини.У багатьох випадках ці частини повинні мати визначену форму і розміри, а також необхідну якість поверхні зрізу. Незважаючи на поширеність процесів різання в харчовій промисловості і багатьох інших галузях промисловості, немає загальновизначеної теорії різання. Різання можна поділити на три основних види: різання пуансоном (мал. 5.10, а), різання різцем (плоским клином рис 5 10 б), різання ножем (мал. 5.10, в). Пуансон під дією сили F, спрямованої перпендикулярно до робочої грані, викликає зріз матеріалу. Різець впливає на матеріал і утворену стружку, як клин. При різанні здійснюється руйнування матеріалу в результаті впливу на нього крайкою ріжучого ножа. Застосування кожного виду різання має свої обмеження. Пуансоном ріжуть тверді харчові продукти, наприклад овочі. Різання різцем застосовується при обробці твердих і пластичних матеріалів. За допомогою лез (ножів) ріжуть м'які харчові продукти: м'ясо, рибу, хліб, овочі. Ножі мають форму двогранного однобічного або двостороннього клина

(мал. 5.11). Грань А (однобічний клин) є робочим або лицьовим. Плоска грань Б називається опорною (мал. 5.11, а). У двосторонньому клині (мал. 5.11, б) обидві грані є робочими. Лінія перетину граней називається ріжучою кромкою або лезом. Слід також зазначити, що різання за допомогою ножів часто називають різанням лезом.

Зображення на мал. 5.11 ножі можна вважати класичними і найбільш давніми. У громадському харчуванні і харчовій промисловості застосовують ножі найрізноманітніших форм - серповидні, дискові, лопаткові, стрічкові, хрестоподібні. Характер руху ножів також може бути різним: зворотно-поступальним, обертальним, коливальним. Відомі різальні машини, у яких ножі залишаються нерухомими. Самостійна робота №11 Самостійна робота №12 Самостійна робота №13

Самостійна робота №14 Тема.Апарати для сортування

Апарати для сортування. Апарати цього типу поділяють в залежності від виду і способу сортування. Так, відомі апарати для просіювання, для калібрування (калібровані апарати), для триєрування (трієри), для сепарування і для поділу за магнітними і електричними властивостями (сепаратори). Апарати для просіювання або грохотання бувають плоскими, циліндричними чи конічними. У плоских апаратах сита, роблять зворотно-поступальний рух або вібрують, у циліндричних сита обертаються. На мал. 6.7. зображені апарати для просіювання (грохоти). Грохоти із ситами виготовлюються одноярусними і багатоярусними. В одноярусних просіювання здійснюється по способі від дрібного до великого, у багатоярусних грохотах просіювання проводиться або за способом від великого до дрібного, або за комбінованим способом. Просів проходить через сита, відсіювання рухається ліворуч праворуч. Вібраційні грохоти (мал. 6.7, б) також можуть бути одно- і багатоярусними. Сита в них виконують коливальні рухи, що створюються спеціальним вібратором з дисбалансом. Вібраційні грохоти мають ряд переваг, головними з яких є: мала забрудненість сит, велика продуктивність, універсальність (на них можна розділяти різні матеріали, у тому числі і вологі), зручність у експлуатації, невисока витрата енергії.

Мал. 6.7.Апарати для просіювання (грохоти): а – з хитаючими ситами: 1 – ексцентрик; 2 – корпус; 3 – опорна стійка; б – з вібруючими ситами: 1 – сита; 2 – корпус; 3 – дисбаланси; 4 – вал; 5 – пружини. Самостійна робота №15 Самостійна робота №16 Тема. Способи охолодження У процесах охолодження і заморожування використовують холодоносії (охолодні агенти, холодоагенти), тобто рідкі або газоподібні середовища, що мають низьку температуру. В усіх процесах охолодження теплота від продукту переходить до холодоносія, Як холодоносії, що застосовуються у громадському харчуванні використовують повітря, воду, хладон, розсоли (розчини) NaCl або CaCl2 та льодосоляну суміш. Підприємства харчування в основному працюють із продукцією, що охолоджена до звичайних температур (3-10°С), до низьких температур (0-3°С) і замороження при температурах - 30...0 °С. Продукт вважається замороженим, якщо його температура на 10°С нижче кріоскопічної. Складність теплообмінних процесів, що відбуваються при заморожуванні, збільшується тим, що кріоскопічні температура продукту під час їхнього проведення знижується. Це пояснюється тим, що по мірі вимерзання води концентрація розчинених речовин збільшується. Тому в більшості продуктів повністю перетворити воду в лід важко. Так, при заморожуванні м'яса тільки 85 % вологи перетворюється в лід.У зв'язку з цим прийнято вважати, що льодоутворення закінчується, коли в центрі продукту температура знижена до -4..5 °С. При заморожуванні продукту необхідно підтримувати ті ж умови, що і при охолодженні. Тривалість заморожування не повинна перевищувати 3 год., температура в центрі замороженого продукту повинна бути не вище -5..4 °С. При охолодженні продукції до О°С не спостерігається зміни її агрегатного стану. При температурі нижче 0°С відбувається заморожування вологи, тобто відбувається теплообмінний процес із зміною агрегатного стану продукту. У зв'язку з цим теплообмінні процеси при заморожуванні проходять у два етапи. На першому етапі продукт охолоджується до кріоскопічної температури, на другому етапі волога в продукті перетворюється в лід. Процеси охолодження відбуваються за закономірностями теплообміну і теплопередачі, тобто при охолодженні рідин відбувається конвективний теплообмін. При охолодженні твердих продуктів зниження температури відбувається за рахунок теплопровідності всередині самого продукту. Найбільший ефект охолодження готових кулінарних виробів досягається при умовах: починати охолодження кулінарних виробів необхідно не пізніше ніж через 30 хв. після їх приготування; тривалість охолодження не повинна перевищувати 2 г; кінцева середньооб’ємна температура продукту не повинна бути вищою 4-7°С; при охолодженні не повинне відбуватися підмерзання продукції до стінок ємності; холодоносій не повинний при контакті з продуктом впливати на нього негативно. СПОСОБИ ОХОЛОДЖЕННЯ І ЗАМОРОЖУВАННЯ. Вибір способів охолодження і заморожування визначається: цільовим призначенням охолодження; видом охолоджуваного продукту; кількістю продукту. Основні способи охолодження рідких продуктів є: охолодження і заморожування рідини в охолоджувальних і заморожуючих апаратах через стінку; охолодження рідини в холодильних камерах; охолодження шляхом вакуумування рідини, тобто створення в резервуарі, у якому знаходиться рідина, розрідження (цьому випадку охолодження відбувається в результаті кипіння, або за рахунок її випарювання); охолодження шляхом змішування рідкого продукту з холодною водою або з іншим холодним рідким продуктом; охолодження рідкого продукту шляхом поміщення в нього льоду; охолодження шляхом поміщення посудини з рідким продуктом у лід. Тверді продукти охолоджують і заморожують шляхом безпосереднього контакту їх з охолодними поверхнями, шляхом їхнього безпосереднього контакту з рідкими або газоподібними холодоносіями.

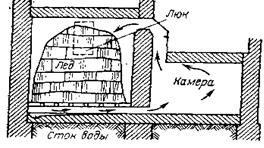

Самостійна робота №17 Тема.Способи охолодження Способи охолодження. Крижане охолодження - найбільш простий спосіб охолодження продуктів до температури не нижче 0°С. В залежності від способів одержання лід буває природним і штучним. Природний лід одержують, використовуючи природний холод, штучний - машинний. Лід має такі властивості: температура плавлення 0°С;теплота плавлення 335кДж/кг; теплоємність 2,09 кДж/кг. °С,теплопровідність 2,32Вт/м. °С, щільність льоду 500 - 900 кг/м3. В основі способу одержання холоду крижаним охолодженням лежить процес плавлення, що протікає при постійній температурі. Лід має велику холодовиробничість і акумулюючуздатність. На підприємствах харчування лід застосовується для охолодження і короткочасного зберігання швидкопсувних продуктів. Заготівля льоду виробляється такими способами: з водойм, пошаровим наморожуванням, наморожування бурульок льоду на градирнях. Пошарове наморожування полягає в періодичному заливанні площі невеликим шаром води і його заморожуванні. Застосовують також спосіб наморожування льоду розбризкуванням води за допомогою форсунок. Льодовики - найпростіші спорудження, що застосовуються для короткочасного охолодження харчових продуктів. Льодовики (мал. 11.1.) влаштовують у вигляді двох камер, одна з яких призначена для зберігання.

Мал. 11.1 Льодовик з бічним розташуванням льоду. Танення льоду знижує температуру повітря в льодосховищі в суміжній камері, що повідомляються за допомогою отворів у верхній і нижній частинах перегородки. Через нижні отвори холодне повітря надходить у камеру, де охолоджує продукти нагрівається, піднімається нагору, потім через верхні отвори в перегородці надходить у льодосховище, віддає тепло танучому льоду, охолоджуюється, знову надходить у продуктову камеру.Ця природна циркуляція повітря, яка здійснюється за рахунок різниці питомих ваг теплого і холодного повітря, забезпечує відвід тепла від продуктів і вентилювання продуктової камери, що сприяє кращому збереженню продуктів. Крім льодовиків, застосовуються крижані склади, у яких лід виконує функцію охолодження й одночасно застосовується як будівельний матеріал. Льодосоляне охолодження. Цей спосіб охолодження полягає на таненні льодосоляної суміші, при якому відбувається ослаблення молекулярного зчеплення і руйнування кристалічних ґрат льоду. Для процесу потрібно тепло, яке забирається біля води, що отримується при таненні льоду і розчиненої в ній солі. У місцях зіткнення шматків льоду із сіллю утвориться розсіл, що охолоджується за рахунок теплоти плавлення льоду і розчинення солі. Танення льоду при льодосоляному охолодженні прискорюється за рахунок збільшення різниці температур плавлення й охолоджуваного повітря приміщення. При зниженні температури суміші зменшується її холодовиробництво (табл.1.) Таблиця 1

Мал. 11.2. Льодокишеньковий холодильник: 1-щит; 2-електровентилятор; 3-решітчата кишеня; 4-люк; 5-лід; 6-лоток; 7-спускна труба. Кишені роблять з горизонтальних дерев'яних брусків. Під кишенями встановлюють піддон для відведення розсолу. Кишені систематично завантажують кількістю льоду і солі, співвідн

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 1275; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.016 с.) |

Усі процеси перемішування поділяються на чотири типи:

Усі процеси перемішування поділяються на чотири типи:

Машини і апарати для подрібнення характеризуються різними конструктивними формами.

Машини і апарати для подрібнення характеризуються різними конструктивними формами.

Для збереження продуктів нижче 0°С використовують холодильні камери з льодосоляним охолодженням. Камери охолоджуються при зіткненні повітря з поверхнею льодосоляної суміші; при циркуляції холодного розсолу по змійовиках, що встановлені в охолоджуваних камерах; при подачі в камери холодного повітря, попередньо охолодженого льодосоляною сумішшю. Охолодження повітря камер (мал.11.2) льодосоляною сумішшю здійснюється при завантаженні її в ґратчасті кишені, встановлені уздовж зовнішніх стін камери.

Для збереження продуктів нижче 0°С використовують холодильні камери з льодосоляним охолодженням. Камери охолоджуються при зіткненні повітря з поверхнею льодосоляної суміші; при циркуляції холодного розсолу по змійовиках, що встановлені в охолоджуваних камерах; при подачі в камери холодного повітря, попередньо охолодженого льодосоляною сумішшю. Охолодження повітря камер (мал.11.2) льодосоляною сумішшю здійснюється при завантаженні її в ґратчасті кишені, встановлені уздовж зовнішніх стін камери.