Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Рафінування та розливання сталіСодержание книги

Поиск на нашем сайте Для підвищення якості сталі її піддають рафінуванню, тобто очищенню сталі від домішок, які погіршують її якість. Очищати сталь можна в сталеварних агрегатах і поза ними. Як бачимо це два шляхи рафінування сталі. Кожний із них по-різному впливає на техніко-економічні показники сталеварних агрегатів. У процесі рафінування сталі в агрегатах продовжується час перебування розплавів у них, що спричинює збільшення собівартості сталі та зменшення продуктивності агрегатів. Впровадження позаагрегатного рафінування сталі потребує спеціального обладнання, яке може бути різної складності: ковші, печі, установки та ін. Рафінують сталь одразу після випуску з агрегату, тобто розплавлену, ябо після кристалізації, тобто тверду. У процесі рафінування розплавленої сталі її вакуумують, продувають інертними газами, перемішують із синтетичними флюсами тощо. Тверду сталь переплавляють електрошлаковим, вакуумно-дуговим, вакуумно-індукційним способами тощо. Після закінчення варіння сталь випущена у ківш продовжує вбирати гази з довкілля (у даном випадку це атмосфера цеху). Отже, щоб ізолювати сталь від повітря, а також зменшити кількість домішок, розчинених у ній, сталь вакуумують. Вакуумування проводять кількома способами. І.Об'ємне вакуумування. При цьому способі ківш зі сталлю переносять у вакуумну камеру, де за допомогою потужних помп зменшують тиск до (60... 150) Па. Із розплаву, де тиск газів значно вищий, ніж над розплавом, гази виходять у камеру, звідки їх випомповують. Внаслідок такої операції в розплаві зменшується кількість кисню, азоту, водню тощо. Наприклад, за 15 хв. перебування розплаву у вакуумній камері кількість водню в сталі зменшується на 40%. 2. Порційне вакуумування. На відміну від попереднього способу, де одночасно вакуумують цілий ківш розплаву, у процесі порційного рафінування вакуумують лише невеликі порції сталі. А відбувається це так.

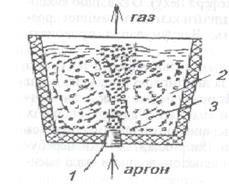

Рис. 5.9. Схема порційного вакуумування, розплавленої сталі Над ковшем З (рис. 5.9), заповненим розплавленою сталлю 4, ставлять камеру 1. У камері за допомогою помп створюється вакуум, як і в разі попереднього способу. Під дією атмосферного тиску розплав через патрубок 2, який з'єднує камеру з ковшем, виштовхується в камеру, де й проходить дегазацію. Потім камеру піднімають і порція дегазованого розплаву повертається в ківш, а камера займає попереднє положення, і так почергово. З усіх інертних газів у металургії найчастіше застосовують аргон, яким продувають розплавлену сталь. Перемішуючи розплав, аргон сприяє прискоренню хімічних реакцій, виведенню газів і неметалевих включень з розплаву на його поверхню. Бульбашки аргону в розплаві завжди рухаються знизу вгору. Кисень і водень проникають у бульбашки аргону і разом виходят на поверхню розплаву, а потім в атмосферу. На очищення 1 т сталі витрачається 1 собівартість сталі зростає, але поліпшується якість. Вміст кисню в сталі після аргонування зменшується в 1,5 рази.

Рис. 5.10. Схема продування розплавленої сталі аргоном: І — подання аргону, 2 — ківш, З — розплав Шляхи продування розплаву різні: через фурми, вставлені в розплав, або через шпарувате днище чи збоку. На рис. 5.10 зображено схему подання аргону через днище. Очищення сталі синтетичними флюсами. Флюси виплавляють в електричних печах. Основними складниками флюсів є СаО(55%) і А1О (40%), решта SiO, MgO і FeO. Флюси нагрівають до температури (1650...1700) °С і виливають у ківш, який підставляють до стале-варного агрегату. Сталь потужним струменем виливається у

Рис. 5.11. Схема установки для електрошлакового переплавлення сталі ківш, перемішується з флюсами. Складові флюсів взаємодіють з домішками, які є у сталі й утворені продукти реакції спливають на поверхню розплаву. Внаслідок такого способу очищення розплаву вміст сірки в сталі зменшується вдвічі, а час сталеваріння скорочується. Так, варіння сталі в дуговой печі скорочується на (30...50) хв., що приводить до економії електроенергії, зниження собівартості сталі. Електрошлаковим способом рафінують мартенівську сталь і сталі, що отримані в електропечах (рис. 5.11). Суть цього способу полягає у тому, що зі сталі, яку треба очистити від домішок виготовляють вальцюванням або литтям електрод 1, який закріплюють в електротримачі над охолоджуваним водою кристалізатором 2. До початку процесу на дно кристалізатора кладуть затравку б, насипають шар флюсів (99% CaF, решта А1 і кальцієва селітра) і вмикають струм. Між електродом і затравкою виникає електрична дуга, теплота якої й розплавляє флюси. У разі досягнення певної товщини розплавлених флюсів дуга гасне. Струм, який проходить через флюси, нагріває їх до температури 2000 °С. У нагрітому шарі флюсів 3 сталевий електрод 1 плавиться. Розплавлена сталь проходить через шар флюсів, очищаєтья від домішок 4 і находить до охолоджуваного водою кристалізатора, де формується у вигляді виливка 5 круглої, квадратної чи іншої форми. Маса виливка досягає 110 т. Шар шлаку, який утворився в процесі очищення сталі, захищає очищений метал від окиснення. Одночасно переплавляють кілька електродів. Отримані виливки не містять дефектів лікваци, мають гладку поверхню, однорідну щільну мікроструктуру та значну якість: вміст кисню у виливку зменшується у (1,5... 2) рази, сірки у (2... 3) рази, зменшується вміст неметалевих включень. Очищену сталь використовують для виготовлення лопатей турбін, валків, компресорів тощо. Щоб очистити сталь від газів та неметалевих включень її переплавляють у вакуумних дугових печах, які працюють на постійному струмі (рис. 5.12). Електроди виготовляють зі сталі, виплавленої в мартенівських печах. Електрод З, який кріплять до охолоджуваного водою штока 2, виконує роль катода, анодом є затравка 8, а потім

очищений виливок, який перебуває в тиглі б, охолоджується водою. Між катодом і анодом виникає електрична дуга. Електрод розплавляється і краплями 4 стікає у тигель з розплавом 5, де застигає у вигляді виливка 7. Оскільки піч 1 вакуумована, то гази та неметалеві включення виходять з розплаву. Довговічність виробів, виготовлених з очищеної цим способом сталі, збільшується в (1,5...2,5) рази. Корозієстійкість сталі у водному розчині, який містить 3% NaCl, збільшується вдвічі. Поліпшується структура виливка. Розливання сталі — це дуже відповідальний момент у виробництві. Готову сталь випускають із сталеварних агрегатів у розливні ковші, з яких її розливають у виливниці або в проміжні ковші машин безперервного розливання. Ковші викладено вогнетривкою цеглою. У днищі кожного ковша є отвір, через який сталь надходить до виливниць або на розливні машини. Діаметр ковша — близько 5,5 м, висота — близько 6 м. У такій ківш вміщується до 400 т сталі. Виливницями називають чавунні форми, в яких кристалізується і набуває певної форми розплавлена сталь або інший

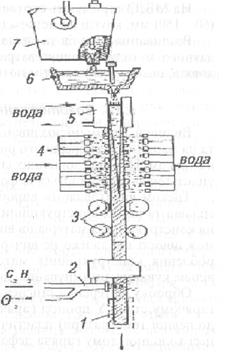

Рис. 5.13. Схеми розливання у виливниці: а — заповнення виливниць ролзплавом зверху; б — заповнення виливниць розіглавом знизу сплав чи метал. Продукцію, отриману розливанням, називають виливками. Поперечний розріз виливниць може мати форму квадрата, прямокутника чи круга. Виливки квадратної форми переробляють на листи, а з круглих роблять труби, колеса та ін. Маса виливків становить (7...300) т. Заповнювати виливниці розплавом можна двома шляхами: зверху або знизу (сифоном). Звідси походять назви способів розливання. 1. Розливання зверху. При цьому спосрбі розливання (рис. 5.13, а) виливницю 5 заповнюють розплавом 2 з ковша 1. Кожну виливницю заповнюють окремо. Коли сталь застигає, її об'єм зменшується приблизно на 6%, що сприяє утворенню западини. Для зменшення глибини западини верхню частину виливниці утеплюють. Цей спосіб широко використовують для отримання великих виливків. Він простий, відсутні втрати металу на заповнення ливника, але малопродуктивний і дає малу якість поверхні виливків. 2. Розливаняя знизу (сифонне). При цьому способі розливання одночасно заповнюють розплавом (4...60) виливниць (рис. 5.13, б). Виливниці 5 встановлюють на піддон б, у центрі якого позміщено ливник у вигляді труби 4, виготовленої з вогнетривів. Ливник з'єднаний із виливницями за допомогою каналів 7. Розплав 2 із ковша 1 подають до центрального ливника 3 і знизу він поступово заповнює виливниці 5. Цим способом отримують як малі, так і середні за розміром виливки. Продуктивність цього способу значно вища, ніж щойно розглянутого, поверхня виливків якісніша. Проте він має такі недоліки: складно з'єднувати виливниці та ливники; великі втрати металу на заповнення ливника; не виключена можливість забруднення сталі неметалевими включеннями у ливнику та каналах. Безперервне розливання сталі впроваджено у виробництво порівняно недавно. Це перспективний спосіб, у майбутньому він буде основним способом розливання всіх металів і сплавів. Сьогодні у світі працюють сотні установок безперервного розливання. їх тепер називають машинами безперервного лиття заготівель (МБЛЗ). Відомі різні типи МБЛЗ, проте найширше використовують горизонтальні та вертикальні. На рис. 5.14 показано схему МБЛЗ вертикального типу. Розплавлена сталь з ковша 7 надходить до проміжного ковша 6, а звідси — до кристалізатора 5, який охолоджується водою. На початку розливання днищем кристалізатора є затравка, виготовлена з такого самого металу чи сплаву, який розливають. Затравка має форму 2 "ластівчиного хвоста". У наслідок інтенсивного охолодження біля стінок кристалізатора утворюється тверда оболонка, у середині якої перебуває розплав. Виливок рухається вниз, потрапляє до зони вторинного охолодження за допомогою бризкалок 4, де відбувається повна кристалізація виливка. У міру того, як виливок виходить із кристалізатора, його місце займає розплав, який безперервним потоком надходить із проміжного ковша. Швидкість заливання розплаву співмірна швидкості витягання виливка з кристалізатора і становить (0,5... 10) м/хв. (для розливання сталі). Після проходження тягових роликів 3 виливок потрібної довжини відрізають ацетилено-кисневим різаком 2. Відрізок виливка 1 подають на оброблення (вальцюванням, куванням тощо). Виливки, отриманні на машинах безперервного розливання, мають гладку поверхню, дрібнокристалеву структуру. Для їх отримання не потрібні виливниці, а для оброблення виливків — великі вальцівні. Продуктивність таких машин велика. Однопото-кова машина за 1 годину розливає (100...150) тонн сталі. Ці машини можуть бути одно- та багатопотоковими (до 8-ми потоків). Недоліком МБЛЗ вертикального типу є їх висота. Тому останнім часом починають застосувати машини горизонтального типу. Ці машини мають вигнутий кристалізатор. Виливок, який виходить із кристалізатора, вирівнюють на валках. Такі машини дешевші, ніж вертикальні, проте такі виливки важко витягати у разі виходу машини з ладу.

Рис. 5.14. Схема вертикальної машини безперервного розливання сталі На МБЛЗ отримують сортові заготовки, розмір сторони яких (60... 150) мм, круглі діаметром (60...330) мм, а також труби. Розливання металів та сплавів на МБЛЗ збільшує вихід придатного металу, зменшує затрати енергії, поліпшує якість виливків, оскільки використовують вакуум. Виготовлення виробів тиском Виливки, отримані розливанням металів і сплавів у виливниці та на машинах безперервного розливання, подають на оброблення тиском. Під дією зовнішніх сил виливки зазнають деформації, унаслідок якої змінюються їх форма і розміри. Тиском виготовляють вироби (заготівки і деталі) з металів, сплавів та інших конструкційних матеріалів. Цей вид оброблення конструкційних матеріалів використовують дуже давно і його можливості ще далеко не вичерпані. Основними способами оброблення конструкційних матеріалів тиском є вальцювання, вільне кування, штампування, пресування та волочіння. Обробку матеріалів стисненням здійснюють в холодному та гарячому стані. У процесі гарячої деформації (заготівка нагріта до певної температури) пластичність металів більша, ніж у процесі холодної, тому гаряча деформація супроводжується меншими затратами енергії, ніж холодна. Нагрівання заготівок перед обробленням тиском впливає на якість і вартість продукції. Основні вимоги до нагрівання заготівок: рівномірне прогрівання її до певної температури за мінімальний час з найменшою втратою металу на утворення окалини (оксидних плівок) й економною витратою палива та електроенергії. Недотримання цих вимог спричинює в заготівці дефекти (тріщини, зневуглецьовування, окиснення, перегрівання, перепалення) і зростають затрати. Нагрівання сталевих заготівок. До температури 727 °С сталеві заготівки нагрівають повільно, витримують за цієї температури певний час, а потім швидко нагрівають до кінцевої температури. Повільне нагрівання на початку дає можливість уникнути утворення тріщин за температур холодноломкості (200...400) °С і фазових перетворень (727...820) °С. Час нагрівання залежить від розмірів заготівки та способу нагрівання. Чим триваліше нагрівання, тим товстіший шар оксидної плівки (окалини) утвориться на заготівці. А це втрати металу. Крім того, окалина сприяє швидкому спрацюванню інструменту, оскільки твердість окалини значно перевищує твердість нагрітої сталі. У процесі нагріваня сталевих заготівок одночасно з окиснен-ням має місце зневуглецьовування приповерхневого шару (вигоряння вуглецю) на глибину до (1,5...2) мм. Зневуглецьовування приповерхневого шару змінює властивості сталевих заготівок. Для нагрівання заготівок використовують печі (полуменеві, електричні), індукційне та контактне нагрівання. Джерелом теплової енергії в полуменевих печах є паливо (мазут, природний, коксовий, домновий та інші гази або їх суміші). Якщо для згоряння палива беруть надлишок повітря, то до складу пічних газів входить кисень. Таку атмосферу називають окиснюючою. Нагрівання заготівок у такій атмосфері призводить до окиснення сталевих заготівок і відповідно до значних втрат металу (0,5...2)%. Щоб уникнути окиснення, заготівки нагрівають в атмосфері, яка утворюється за неповного згорання палива, тобто за недостачі повітря, а разом з ними і кисню. Це означає, що до складу паливної суміші входить лише 50% теоретично обчисленої кількості повітря. За таких умов згоряння палива в атмосфері печі утворюються відновні гази СО і Н2, які запобігають окисненню сталевих заготівок. В електропечах заготівки нагрівають теплотою, яка виділяється в процесі проходження електричного струму в нагрівниках, що мають великий опір. Для повнішого використання теплоти пічних газів печі обладнанні теплообмінниками — рекуператорами та регенераторами, за допомогою яких використовують теплоту вихідних газів для підігрівання повітря ті газового палива. Кожна піч оснащена допоміжними механізмами для закривання та откривання дверей, пристроями для завантаження та розвантаження великих заготівок. Сучасні печі обладнані різними приладами й автоматичними системами регулювання температури, завдяки чому поліпшується якість нагрітих заготівок, зменшуються витрати палива, збільшується продуктивність печей і поліпшуються умови праці. Прогресивним методом нагрівання заготівок перед обробленням тиском у масовому виробництві є індукційне та контактне нагрівання. Ці способи нагрівання заготівок найчастіше використовують у ковальських цехах. В процесі індукційного нагрівання заготівка рухається всередині індуктора, виготовленого з мідної трубки у вигляді котушки. У трубці-індукторі циркулює вода для його охолодження. Індуктор підімкнено до джерела струму промислової або збільшеної частоти. Навколо витків індуктора виникає змінне магнітне поле. Якщо в індуктор помістити сталеву заготівку, то під впливом змінного магнітного поля в ній виникнуть вихрові струми, які швидко нагріють метал до потрібної температури. Для нагрівання 1 кг металу витрачається (0,4...0,5) кВт * год. електроенергії. У процесі контактного нагрівання заготівку затискають між мідними контактами і пропускають через неї змінний струм силою десятки тисяч Ампер, напругою (2... 15) В від трансформатора. Контактне електронагрівання доцільно застосовувати для сталевих заготівок, діаметр яких ие перевищує 60 мм. Для товстіших заготівок потрібний струм більшої сили. Вальцювання. Після розливання металів і сплавів у виливниці чи на машинах безперервного розливання отримані заготівки находять на вальцювання, яке є найпоширенішим видом оброблення тиском металів, сплавів та інших конструкційних матеріалів. Обтискують заготівки обертовими валками вальцівні. Виріб, що отриманий вальцюванням, називають вальцівкою (прокатом). Відстань між валками вальцівні називають зазором. Він завжди менший за товщину заготівки. В процесі обтискання товщина заготівки зменшується, а довжина та ширина збільшуються. У початковий момент, коли заготівка торкається валків вальцівні, виникають сили тиску (Ft.) і тертя (Бтер.) (рис. 5.15).

Рис. 5.15. Схеми вальцювання: а — поздовжнє; б — поперечне; в — поперечно-гвинтове Розкладемо ці сили на складові і проаналізуємо: складова сили тиску Р буде виштовхувати заготівку з-між валків вальцівні; складова сили тертя R навпаки втягуватиме її в зазір між валками. Для здійснення процесу вальцювання необхідно, щоб горизонтальна складова сили тертя R перевищувала горизонтальну складову сили виштовхування Р, тобто має виконуватися нерівність R > Р. Чим більшою є горизонтальна складова сили тертя R, тим з більшою силою захопиться заготівка валками вальцівні. Потрібне співвідношення сил досягається відповідним вибором кута захоплення а (а — центральний кут, який відповідає дузі дотику заготівки до валка), який залежить від різних чинників і змінюється в межах (5...30)°. Кут захоплення встановлюють підніманням або опусканням верхнього валка. Абсолютним обтисканням заготівки

За допомогою простих розрахунків можна знайти, що обтискання заготівки

(D) і величини (1 - cos a):

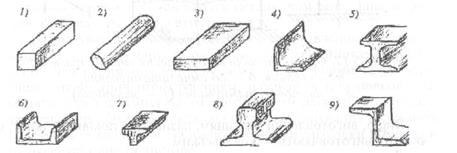

Отже, із збільшенням діаметра вальців і кута захоплення збільшується обтискання заготівки і відповідно збільшується продуктивність вальцівні. Одноразове обтискання заготівки валками не перевищує (70...80)%. Після кожного проходження заготівки між валками зазір зменшують. Остаточного розміру заготівка набуває лише після багаторазового обтискання валками. Види вальцювання. На практиці застосовують такі основні види вальцювання: повздовжнє, поперечне та поперечно-гвинтове (рис. 5.15). При поздовжньому вальцюванні (рис. 5.15) валки 1 обертаються назустріч один одному, а заготівка 2 рухається перпендикулярно до осей валків. Товщина (висота) заготівки зменшується, а довжина та ширина збільшується. Це найпоширеніший вид вальцювання. Близько 90% усієї продукції отримують цим способом. У процесі поперечного вальцювання (рис. 5.15) валки 1 обертаються в одному напрямі, а заготівка 2, яка обтискається з ними, — У протилежному. Так виготовляють, наприклад, трибові колеса. Поперечно-гвинтове вальцювання (рис. 5.15) характеризується розташуванням валків 1 під кутом один до одного. Валки обертаються в одному напрямі й надають заготівці 2 одночасно обертального та поступального руху. У результаті додавання Цих рухів заготівка переміщується по гвинтовій лінії. Поперечне та поперечно-гвинтове вальцювання використовують для виготовлення безшовних труб, куль для млинів тощо. Вальцівня складається з робочої машини та привода. Робоча машина має одну або кілька клітей. Кожна кліть складається з комплекту валків, установлених між парою станин. Привод складається з двигуна та передавальних механізмів. Вальцівні класифікують за призначенням, кількістю та розміщенням валків у клітях, взаємним розміщенням клітей. 1. За призначеням (за видом продукції, яку виробляють) вальцівні поділяють на дві групи. До першої належать вальцівні, на яких виготовляють заготівки, що потребують подальшого оброблення — блюмінги (англ. "blooming" від "bloom" — заготівка квадратного перерізу), слябінги (англ. "slabbing" від "slab" — плита) та заготівельні вальцівні. На блюмінгах одержують заготівки квадратної форми, на слябінгах — прямокутної. Друга група обє'днує вальцівні, на яких виготовляють готову продукцію, — сортові, листові, трубні та вальцівки спеціального призначення. 2. За кількістю та розміщенням валків у клітях. У кожній кліті може бути два, три або більше валків, розташованих горизонтально, вертикально, горизонтально та вертикально, під кутом один до одного тощо. Якщо валки в кліті розміщені горизонтальн, то на таких вальцівнях виготовляють сортові та фасонні вироби. Так, на дво- та тривалкових вальцівнях виготовляють товсті листи. Тонкі листи виготовляють на чотиривалкових вальцівнях. Для холодного вальцювання тонких листів і стрічки використовують багато-валкові вальцівні. Кліті, у яких валки розміщені вертикально, призначені для обтискання бічних поверхонь заготівки, яку вальцюють. Такі кліті застосовують звичайно в поєднанні з клітями, які мають горизонтальні валки. Кліті, в яких валки розміщені під кутом, призначені для поперечно-гвинтового вальцювання. їх застосовують у виробництві безшовних труб, куль та інших виробів. Термічну обробку виробів проводять для надання їм міцності, пластичності, в'язкості. Термічна обробка складається з нор-малізаційного відпалювання, гартування та відпускання. Правлення проводять для надання виробам відповідної форми. На вальцівнях отримують готові вироби та заготівки для подальшого оброблення куванням, штампуванням, пресуванням, волочінням або різанням. Продукцію, отриману вальцюванням класифікують за сортаментом (профілями та розмірами) і якістю. Профілем вальцівки називають форму її поперечного перерізу. Сукупність різних профілів і розмірів становить сортамент вальцівок. Увесь сортамент вальцівок можна поділити на чотири групи: сортові, листові, трубові, спеціальні. Сортові вальцівки використовують для виготовлення машин, верстатів і різних конструкцій. На рис. 5.16 показано деякі види сортових вальцівок загального та спеціального призначення.

Рис. 5.16. Деякі види сортових вальцівок загального та спеціального призначення: 1 — квадратна; 2 — кругова; 3 — штабова; 4 — кутикова; 5 — двотаврова; б — швелерова; 7 — таврова; 8 — рейкова; 9 — зетова Прикладом вальцівок загального призначення є квадратова, кругова, штабова, кутникова тощо. До вальцівок спеціального призначення належать рейкова, а також вальцівки, які використовують в авто-, тракторо-, вагонобудуванні та будівництві. Сортові вальцівки отримують за допомогою валків, поверхня яких має заглиблення, що відповідає формі потрібної вальцівки. Листові вальцівки поділяють на товсті, тонкі та фольгу. Тонкі листи мають товщину до 4 мм. Листи, товщина яких перевищує 4 мм, належать до товстих. Труби залежно від технології отримання поділяють на безшовні та зварні. Безшовні труби виробляють у два заходи: спочатку виготовляють гільзу, потім трубу (рис. 5.16). Зварні труби виготовляють із металевих листів за допомогою різних способів зварювання. Ці труби дешеві порівняно з безшовними, але в зоні шва мають гірші механічні властивості та корозієстійкість. Куванням називають спосіб виготовлення виробу деформуванням нагрітої заготівки під-дією молота або преса. У процесі кування метал вільно переміщується від центра до країв заготівки, тому кування називають вільним (рис. 5.17, а).

Рис. 5.17. Схеми способів виготовлення виробів тиском: а — кування; б — об 'ємне штампування; в — листове штампування (1 — заготівка) Виріб, виготовлений куванням, називають поківкою, а цех, в якому її виготовляють — ковальським. Для виготовлення поковок використовують продукцію ливарних і вальцювальних цехів. Кування застосовують в одиничному та малосерійному виробництві. Готові поківки мають різні форму та масу: від кількох грамів до 300 т і більше. У більшості випадків поківки є заготівками, з яких різанням виготовляють деталі машин. Вони мають великий припуск на оброблення. В процесі виготовлення поківок відходи становлять (25...30)% маси заготівки, із них (2...3)% — це окалина, яка утворилася за одне нагрівання заготівки. Чим складніша форма заготівки, тим більше разів її нагрівають. Вільне кування проводять ручним і машинним способом. Інструментами в процесі кування є ковадло, молоти, сокири, обтискачі, прошивки тощо. Технологічний процес кування складається з окремих операцій, основними з яких є протягування, осаджуваня, згинання, рубання та ін. Протягування застосовують для збільшення довжини заготівки. При цьому зменшуються її поперечні розміри. У процесі протягування заготівка витягується й дещо розширюється. У процесі осаджування зменшується висота заготівки та збільшуються її поперечні розміри. Осаджування лежить в основі виготовлення дисків, фланців тощо. Згинанням виготовляють гаки, скоби, якорі тощо. Під час цієї операції заготівку згинають під необхідним кутом. Місце згинання нагрівають. Рубанням заготівку поділяють на частини. У процесі рубання використовують прямі та фасонні сокири. Дрібні та середні поківки масою до 1 т виготовляють у ковальсько-пресових цехах за допомогою пресів. У процесі виготовлення поківок є значні втрати металу: чим складніша за формою поківка, тим більші втрати металу. Штампуванням називають спосіб виготовлення виробів за допомогою спеціальних форм-штампів. Кожний штамп призначений для отримання виробів лише певної форми та розміру. Виріб, отриманий штампуванням, називають штампівкою. Заготівки перед штампуванням можуть бути нагрітими до певної температури обо ні. Залежно від цього штампування називають гарячим або холодним. Залежно від форми заготівки штапуван-ня буває об'ємне та листове. Об'ємне штампування проводять у штампах, які складаються з двох частин: верхньої та нижньої. У процесі об'ємного штампування метал переміщається від центра заготівки до країв, обмежених стінками порожнини штампа (рис. 5.17). Внутрішня порожнина штампа є відбитком зовнішньої форми виробу, який треба виготовити. Порівняно з вільним куванням об'ємне штампування має такі переваги: невеликі вимоги до фаховості працівників; отримані І вироби (штампівки) мають менший припуск на оброблення різанням (у 3...4 рази); точніша форма штампівок; вища продуктивність (у 50... 100 разів) тощо. Недоліками об'ємного штампування є обмеженність маси штампівок (0,3... 100 кг, у деяких випадках — до 1,5 т); кожна нова штампівка потребує виготовлення нового штампа (вартість штампів дуже велика і вони придатні лише для данного виробу-штампівки). Технологічний процес об'ємного штампування складається з таких операцій: • різання вальцівок на заготівки певного розміру та маси; • нагрівання заготівок; • штампування нагрітих заготівок; • обрізування зайвого металу (облоїв); • правлення штампівок; • термічна обробка; • очищення поверхонь штампівок від окалини тощо. Листовим штампуванням виготовляють плоскі й об'ємні тонкостінні вироби з листів за допомогою штампів (рис. 5.17). Штампи складаються з матриці та пуансона, які деформують заготівку: матриця надає заготівці зовнішньої форми, пуансон — внутрішньої. Листове штампування може бути гарячим і холодним. Найпоширеніше холодне штампування з металевих листів товщиною (0,1...5) мм. Вироби, товщина стінок яких перевищує 5 мм, одержують гарячим штампуванням. Листове штампування — економічний і продуктивний спосіб виготовлення як простих, так і складних за формою виробів. Листовим штампуванням виготовляють деталі велосипедів, автомобілів, мотоциклів, рами та кузови автомобілів, деталі приладів, літаків, вагонів тощо. Основний недолік листового штампування — значні відходи (до 40%). 1. Волочіння. Волочінням називають спосіб виготовлення виробів протягуванням заготівки через спеціальний отвір. Інструмент, з декількох отворів, називають волочильною дошкою, волокою або матрицею. Волоки виготовляють з інструментальної сталі, твердих сплавів і технічних алмазів. Для зменшення тертя в отворі волоки заготівку змащують мінеральними мастилами, графітом або іншими речовинами. Змащування зменшує витрати енергії та шорсткість поверхні виробу. На рис. 5.18.а схематично зображено процес волочіння: загострену заготівку 2 протягують через отвір волоки 1 і одержують виріб 3. Виріб, отриманий волочінням, називають волочівкою. Волочінням винотовляють тонкий дріт (діаметром 16...0,002 мм), прутки різного профілю та труби з товщиною стінки (0,05... 15) мм. Вироби, виготовлені волочінням, мають велику точність розмірів, а поверхня — малу шорсткість. У процесі волочіння заготівка може бути гарячою або холодною. У ході холодного волочіння кінець заготівки загострюють, щоб він вільно пройшов через отвір волоки, і захоплюють кліщами волочильні. Внаслідок тертя, яке виникає під час проходження металевої заготівки через отвір, отриманий дріт наклепується, структура стає волокнистою. Щоб позбутися наклепу дріт відпалюють. У ході гарячого волочіння, яке проводять дуже рідко, заготівку попердньо відпалюють для отримання дрібнокристалітної структури металу та підвищення його пластичності, потім очищають від окалини в розчині сірчаної кислоти та промивають у нейтралізуючому розчині.

Рис. 5.18. Схеми способів виготовлення виробів тиском: а — волочіння, б — пресування. Швидкість волочіння залежить від температури нагрівані заготівки та діаметра виробу. Наприклад, якщо діаметр заготі ки дорівнює 6 мм, то швидкість волочіння становитиме якщо діаметр 2 мм, то швидкість волочіння — Швидкість виготовлення труб і прутків значно менша. 2. Пресування. Пресуванням називають спосіб виготовлення виробів витисканням заготівки із замкненої порожнини (контейнера) через отвір у матриці. У процесі пресування (рис. 5.18, б) конструкційний матеріал (заготівка) переміщується лише в напрямі отвору. Отвори можуть мати різну форму. У процесі пресування отримують вироби, поперечний переріз яких відповідає формі отвору. Виріб, отриманий пресуванням, називають пресівкою. Пресуваням виготовляють дріт з найменшим діаметром 5 мм, прутки діаметром (5...250) мм, труби із зовнішнім діаметром (200...400) мм і найменшою товщиною стінки 1,25 мм та інші вироби. Пресуванням виготовляють вироби з міді, алюмінію, цинку, свинцю, магнію та їх сплавів, а також із сталі. Заготівки з більшості металів і сплавів перед пресуванням нагрівають. Пресування є двох видів — однобічне та зустрічне. У ході однобічного пресування (рис. 5.18) напрями руху (переміщення) заготівки та пуансона збігаються. Нагріту заготівку 1 закладають у контейнер 2, куди вкладають також прес-шайбу 3. Пуансон 4 тисне на прейс-шайбу, внаслідок чого метал заготівки витискається через отвір матриці 5 у вигляді прутка (виробу) 6. Витиснути з контейнера весь метал не вдається. У ньому залишається (8... 12)% маси заготівки. Однобічним пресуванням виготовляють труби і дріт. У ході зустрічного пресування матриця поєднана з прес-шай-бою. У процесі пресування заготівка залишається нерухомою, переміщується матриця. Метал заготівки витискається назустріч руху матриці. Зустрічне пресування потребує менших зусиль, ніж однобічне. Крім того, у контейнері залишається невикористаним менший залишк металу (6... 10)%, ніж у процесі прямого. Цим способом пресують труби та дріт. Змінюючи матрицю, можна легко перейти від виготовлення виробів одного профілю до виготовлення іншого профілю. Тому малі серії виробів з одним профілем економічніше виготовляти пресуванням, ніж вальцюванням.

|

||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 769; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.023 с.) |

аргону. Звичайно

аргону. Звичайно

називають різницю між початковою товщиною заготівки

називають різницю між початковою товщиною заготівки  та її товщиною після разового обтискання валками

та її товщиною після разового обтискання валками

збільшується із збільшенням діаметра вальців

збільшується із збільшенням діаметра вальців